Спосіб отримання метанолу

Номер патенту: 25926

Опубліковано: 26.02.1999

Автори: Топсйоє Хальдор Фредерік Аксель, Хансен Йон Бйогіленд

Формула / Реферат

1. Способ получения метанола путем гидрирования синтез-газа на неподвижном слое медно-цинкового катализатора в виде окислов на носителе при повышенной температуре и давлении и последующего выделения целевого продукта, отличающийся тем, что гидрирование осуществляют при температуре 189,9 - 210°C, давлении 9,2 - 24,4МПа и объемной скорости синтез-газа, равной 0,52 - 1,16нл/ч × г катализатора.

2. Способ по п.1, отличающийся тем, что сконденсированный метанол рециркулируют на гидрирование в количестве 0,08 - 13,94% от объема синтез-газа.

Текст

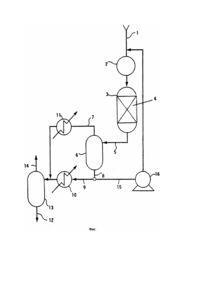

Изобретение относится к производству низших алканолов, в частности, к усовершенствованному способу каталитического получения метанола. Известен способ получения метанола путем гидрирования окислов углерода на неподвижном слое катализатора, заключающийся в том, что синтез-газ пропускают через слой катализатора при температуре 210 - 280°C и давлении 25 - 200бар и образовавшийся в реакционной зоне метанол в основном адсорбируют на мелких инертных частицах, подаваемых противотоком синтез-газу с последующим отделением целевого продукта от адсорбента и газовой фазы, выводимой из реакционной зоны. Недостатком известного способа является использование адсорбента, которое не только усложняет процесс, но и повышает его затраты. В основу изобретения положена задача упрощения процесса при одновременном снижении затрат. Поставленная задача достигается предлагаемым способом получения метанола путем гидрирования синтез-газа на неподвижном слое медно-цинкового катализатора в виде окислов при повышенных температуре и давлении и последующего выделения целевого продукта за счет того, что гидрирование осуществляют в условиях, обеспечивающих конденсацию метанола на катализаторе: при температуре 189,9 - 210°C, давлении 9,2 - 24,4МПа (на выходе слоя катализатора) и объемной скорости синтез-газа, равной 0,52 - 1,16нл/ч × г катализатора. В качестве исходного сырья предпочтительно используют синтез-газ, содержащий 10 - 60об.% окиси углерода, 0 - 25об.% двуокиси углерода и 25 - 75об.% водорода. Синтез-газ может также содержать небольшие количества инертных компонентов. Подходящими катализаторами для осуществления предлагаемого способа являются известные для синтеза метанола катализаторы, которые можно использовать в качестве неподвижного слоя. Предпочтительно используются катализаторы на основе цинка и меди, например, катализатор, выпускаемый заявителем под торговым названием "МК-101". Катализатор можно применять в любом виде, например, в виде частиц, гранул или таблеток, пригодных к формированию стандартного неподвижного слоя. Состав применяемого катализатора на носителе может колебаться в следующих пределах (мас. %): 40 - 60 CuO, 15 - 30 ZnO, остальное - носитель (окись алюминия и графит). Охлаждение слоя катализатора может осуществляться путем наружного охлаждения реактора, что обеспечивает в основном изотермическую работу, или же путем промежуточного охлаждения последовательно расположенных в одном или нескольких реакторах адиабатических слоев. В определенных рабочих условиях температура, в слое катализатора может превышать допустимый предел. Так, например, при пропускании богатого окисью углерода синтез-газа через один слой катализатора высокие температуры на входе слоя, обусловленные высокой скоростью реакции могут приводить к повреждениям или неприемлемой степени образования побочных продуктов. Для снижения скорости реакции и, следовательно, предотвращения нежелательных температур, в определенных условиях может оказаться целесообразной подача в реакционную зону вместе с синтез-газом метанола. Таким образом, развитие изобретения заключается в том, что часть сконденсировавшегося метанола, получаемого в слое катализатора - 0,08 - 13,94% от объема синтез-газа, отделяют от выходящего из слоя катализатора потока и рециркулируют на вход слоя катализатора. Рециркулируемый поток жидкого метанола не подлежит ни охлаждению, ни повторному нагреву, его только упаривают перед подачей в реактор. Рецикл жидкого метанола лишь связан с небольшими затратами на повторное сжатие, так как метанол насосом подают в жидком виде. Целевой жидкий метанол выделяют из выходящего из слоя катализатора потока путем охлаждения и отделения от непрореагировавшего синтез-газа. Условия реакции, в которых имеет место конденсация метанола в слое катализатора, зависят от конкретного состава подаваемого в слой синтез-газа. Так, например, давление, температура и/или объемная скорость газа на выходе слоя катализатора должны устанавливаться с таким расчетом, что в результате превышения точки росы реакционной смеси в слое катализатора образуется жидкий метанол. Предлагаемый способ можно проводить в установке, схематически представленной на чертеже (фиг.). Синтез-газ подают по линии 1 и после нагрева в подогревателе 2 вводят в реактор 3. Реактор 3, содержащий неподвижный слой 4 катализатора марки МК-101, может эксплуатироваться в изотермическом или адиабатическом режиме. Температура, давление и объемная скорость синтез-газа доводятся до величин, обеспечивающих конденсацию на частицах катализатора метанола, получаемого в реакторе 3. Образующийся в реакторе 3 жидкий метанол вместе с непрореагировавшими синтез-газом и газообразным метанолом отводят по линии 5 и подают в сепаратор 6, в котором жидкий метанол отделяют от непрореагировавших газов и газообразного метанола. Газообразный метанол выводят из сепаратора 6 через линию 7. Жидкий метанол выводят из сепаратора 6 через линию 8 и по линии 9 подают в размещенный в ней охладитель 10. Газообразный метанол, отводимый по линии 7, сжимают путем охлаждения в охладителе 11 и объединяют с жидким метанолом, подаваемым по линии 9. Объединенный поток жидкого метанола отводят по линии 12 после предварительного газово-жидкостного разделения в сепараторе 13. Оставшиеся газы выводят из сепаратора 13 через линию 14. При необходимости небольшое количество жидкого метанола рециркулируют по линиям 8, 15 в линию 1. При этом жидкий метанол повторно сжимают при помощи насоса 16 и упаривают в подогревателе 2 перед его подачей вместе с синтез-газом в реактор 3. Предлагаемый способ далее поясняется следующими примерами. Пример 1. В реактор 3, работающий в изотермическом режиме, подают 2,4г дробленного медноцинкового катализатора на носителе марки ПК-101 состава (мас.%): 55 окиси меди и 23 окиси цинка, остальное: окись алюминия и графит в качестве носителя. Затем подают 2,57нл/ч синтез-газа состава (об.%): 66,51 H2, 29,70 CO, 2,08 CO2, 0,08 CH3OH, 1,62 Ar, что соответствует объемной скорости, равной 1,07нл/ч × г катализатора. При температуре 189,9°C и давлении 9,5МПа на выходе слоя катализатора получают целевой поток состава (об.%): 25,37 H2, 5,46 CO, 4,06 CO2, 60,63 CH3OH, 3,70 Ar и 0,78 H2O. Таким образом, конверсия содержащихся в синтез-газе окислов углерода до метанола составляет 86,57%. Содержание газовой фракции в выходящем из реактора потоке составляет 58,5%, что свидетельствует о превышении точки росы реакционной смеси в слое катализатора и, следовательно, о том, что имела место конденсация метанола на катализаторе. Пример 2. Повторяет пример 1 с той разницей, что в реактор подают 2,57нл/ч синтез-газа состава (об.%): 66,37 H2, 29,72 CO, 2,15 CO2, 0,08 CH3OH, 1,64 Ar, что соответствует объемной скорости, равной 1,07нл/ч × г катализатора. При этом при температуре 210,0°C и давлении 9,5МПа на выходе слоя катализатора получается целевой поток состава (об.%): 19,22 H2, 1,79 CO, 4,17 CO2, 69,57 CH3OH, 4,04 Ar и 1,21 H2O. Таким образом, конверсия содержащихся в синтез-газе окислов углерода до метанола составляет 92,16%. Содержание газовой фракции в выходящем из реактора потоке составляет 58,2%, что свидетельствует о превышении точки росы реакционной смеси в слое катализатора и, следовательно, о том, что имела место конденсация метанола на катализаторе. Пример 3. Реакцию проводят в охлаждаемом пилотном реакторе типа Даудзерм, содержащем 3,32кг применяемого в примере 1 катализатора марки МК-101, выполненного в виде гранул. В реактор подают 3,87нм3/ч синтез-газа состава (об.%): 58,21 H2, 25,20 CO, 1,70 CO2, 13,94 CH3OH, что соответствует объемной скорости, равной 1,16нл/ч × г катализатора. Температуру поддерживают 194°C, а давление 9,2МПа. Выходящий из реактора поток имеет состав (об/%): 12,8 H2, 4,62 CO, 3,04 CO2 и 80,64 CH3OH, что соответствует конверсии окислов углерода до метанола, равной 92,6%. Содержание газовой фракции в выходящем из реактора потоке составляет 31,45%, что свидетельствует о превышении точки росы реакционной смеси в слое катализатора и, следовательно о том, что имела место конденсация метанола на катализаторе. Пример 4. Повторяют пример 1 с той разницей, что применяют синтез-газ состава (об.%): 40,94 H2, 37,25 CO, 21,02 CO2, 0,08 CH3OH и 0,714 Ar, который подают в количестве 1,25нл/ч, что соответствует объемной скорости, равной 0,52нл/ч × г катализатора. При температуре 200°C и давлении 24,4МПа на выходе слоя катализатора получается целевой поток состава (об.%): 20,05 H2, 32,75 CO, 28,43 CO2, 17,77 CH3OH, 0,98 Ar и 0,02 H2O. Таким образом, конверсия содержащихся в синтез-газе окислов углерода до метанола составляет 22,54%. Содержание газовой фракции в выходящем из реактора потоке составляет 92,2%, что свидетельствует о превышении точки росы реакционной смеси в слое катализатора и, следовательно, о том, что имела место конденсация метанола на катализаторе. Пример 5. Повторяют пример 1 с той разницей, что в реактор подают 1,53нл/ч синтез-газа состава (об.%): 72,57 H2, 17,34 CO, 7,55 CO2, 0,08 CH3OH и 2,46 Ar, что соответствует объемной скорости, равной 0,63нл/ч × г катализатора. При этом при температуре 210,0°C и давлении 14,6МПа на выходе слоя катализатора получается целевой поток состава (об.%): 43,72 H2, 0,27 CO, 5,43 CO2, 38,35 CH3OH, 4,34 Ar и 7,89 H2O. Таким образом, конверсия содержащихся в синтез-газе окислов углерода до ментола составляет 87,32%. Содержание газовой фракции в выходящем из реактора потоке составляет 80,47%, что свидетельствует о превышении точки росы реакционной смеси в слое катализатора и, следовательно, о том, что имела место конденсация метанола на катализаторе.

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C07C 31/00, C07C 29/151, B01J 23/80, C07B 61/00

Мітки: спосіб, метанолу, отримання

Код посилання

<a href="https://ua.patents.su/3-25926-sposib-otrimannya-metanolu.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання метанолу</a>

Попередній патент: Резистивний пристрій для двигуна вентилятора

Наступний патент: Спосіб селективного заглушення небажаної рослинності

Випадковий патент: Енергозберігаючий товстоплівковий нагрівальний елемент на склі