Установка “діон” для виготовлення будівельних виробів

Формула / Реферат

Установка для производства строительных изделей, содержащая расположенные в технологической последовательности и связанные между собой системы приготовления формовочной смеси, формования изделий и тепловой обработки с теплоагрегатом и контуром циркуляции теплоносителя, отличающаяся тем, что каждая система размещена в соответствующем передвижном модуле контейнерного типа, при этом система приготовления формовочной смеси оснащена устройством для приготовления керамической вяжущей суспензии, которая включает связанные между собой посредством дозирующих лотков мельницу, стабилизатор и смесительные бегуны, кроме того система формирования изделий оснащена ударно-импульсным формующим агрегатом, а также транспортером приема формовочной смеси и транспортером передачи отформованных изделий в систему тепловой обработки, оснащенную полочно-конвейерным сушилом.

Текст

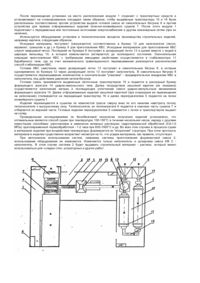

Изобретение относится к оборудованию для формования и производства изделий из керамических материалов, в частности, к общему устройству и планировке установок для производства строительных изделий и может быть использовано в промышленности строительных изделий. Известна передвижная установка для производства строительных блоков для кладки стен, содержащая смеситель с двигателем, устройство для формования блоков, смонтированное на жесткой платформе, используемой для транспортирования установки. Кроме того, установка оснащена ковшом для загрузки материалов в смеситель и транспортирующими приспособлениями для перемещения смеси в формовочное устройство [1]. Известная установка не обеспечивает выполнение работ по полному технологическому циклу. Обусловлено это тем, что в составе установки не предусмотрено оборудование для подготовки исходных материалов для формования смеси, а также для тепловой обработки отформованных изделий. Данная установка при работе с использованием традиционных вяжущих (цемент, известь, гипс, глина) без упомянутого выше дополнительного оборудования или не может использоваться, или увеличивается по времени выход готовых изделий, или снижается их качество. Наиболее близким к заявляемому объекту техническим решением по совокупности признаков и достигаемому техническому результату является установка для получения обожженных заготовок кирпича, содержащая систему обработки и получения сырого материала, систему формования заготовок из сырого материала. Последняя содержит проволочный резак, обеспечивающий резку сырого материала на заготовки. На выходе резака установлена лента, обеспечивающая размещение заготовок кирпича на заданном расстоянии одна от другой. Система сушки и обжига заготовок содержит туннельную сушилку и туннельную печь, расположенные в общем кожухе [2]. Рассматриваемая установка обеспечивает выполнение работ по полному технологическому циклу при работе с использованием традиционных вяжущих. Однако известная установка не обладает мобильностью, связанной с необходимостью ее приближения к источникам сырья или к потребителям готовой продукции, а ее системы не могут использоваться автономно. Установка может работать только при использовании традиционных вяжущих. При этом получение последних, а также получение готового строительного изделия на конечной стадии его изготовления требует технологической операции "обжиг". Причины, препятствующие преодолению указанных выше недостатков и достижению требуемых технических результатов, заключаются в следующем. Во-первых, оборудование систем установки закреплено на стационарных или временных фундаментах (опорах). Следовательно, его перемещение связано с монтажно-демонтажными операциями и с подготовкой опор (фундаментов) на новом месте расположения установки. Это и является главным препятствием в мобильности использования установки. По этим причинам системы установки не могут использоваться автономно. Необходимость в перемещении установки возникает при выработке ресурсов исходного сырья или изменении района расположения основных потребителей готовой продукции (района строительства). Во-вторых, оборудование сие гем установки позволяет применять ее только при использовании традиционных вяжущих, для получения которых обязательной технологической операцией является "обжиг". При этом получение готового строительного изделия на конечной стадии его изготовления требует также операции "обжиг". В основу изобретения поставлена задача оснастить установку таким оборудованием и разместить его так, чтобы была обеспечена возможность мобильного его использования. При этом. каждая из систем, при необходимости, могла бы использоваться автономно (вне установки). Кроме того, оборудование установки должно обеспечить производство строительных изделий с использованием нетрадиционного вяжущего, для получения которого не требуется технологическая операция "обжиг". При этом, получение готового строительного изделия на конечной стадии его изготовления также не должно требовать операции "обжиг". Достижение перечисленных выше технических результатов обеспечивается тем, что в установке для производства строительных изделий, содержащей расположенные в технологической последовательности и связанные между собой системы приготовления формовочной смеси, формования изделий и тепловой обработки с теплоагрегатом и контуром циркуляции теплоносителя, согласно изобретению каждая система размещена в соответствующем передвижном модуле контейнерного типа, при этом, система приготовления формовочной смеси оснащена устройством для приготовления керамической вяжущей суспензии, которое включает связанные между собой посредством дозирующих лотков мельницу, стабилизатор и смесительные бегуны. Кроме того, система формования изделий оснащена ударно-импульсным формующим агрегатом, а также транспортером приема формовочной смеси и транспортером передачи отформованных изделий в систему тепловой обработки, оснащенную полочно-конвейерным сушилом. Размещение каждой системы в соответствующем передвижном модуле контейнерного типа, обеспечивает мобильность установки и автономное использование каждой системы, при необходимости. Подтверждается это следующими соображениями. Упомянутое выше размещение оборудования систем не требует стационарных или временных фундаментов (опор), так как корпус модуля контейнерного типа является жесткой объемной конструкцией и выполняет одновременно две производственные функции: при работе систем установки он является фундаментом (опорой) для закрепленного на нем оборудования; при перемещении установки - жесткой платформой, размещаемой на транспортном средстве, которое используется временно только на период перемещения систем установки. Данное техническое решение позволяет і максимально сократить монтажно-демон-тажные операции, связанные с перемещением установки. Кроме того, каждая из систем может самостоятельно использоваться вне установки, т.е. автономно. Например, система приготовления формовочной смеси может использоваться как установка по приготовления раствора на строительных объектах (используются нетрадиционные вяжущие). Система формования изделий обеспечивает ее применение не только в изготовлении изделий на нетрадиционных вяжущих, но и изделий с традиционными вяжущими. Система сушки изделий может автономно использоваться и для тепловой обработки различных изделий и материалов не только в промышленности строительных изделий, но и в других отраслях народного хозяйства. В качестве источников энергопитания могут использоваться как передвижные электростанции, так и линии электропередач с комплектными понижающими трансформаторами (подстанциями). Оснащение системы приготовления формовочной смеси устройством для приготовления керамической вяжущей суспензии (КВС), которая включает связанные между собой посредством дозирующих лотков , мельницу, стабилизатор и смесительные бегуны, позволяет производить строительные изделия на основе нетрадиционных вяжущих, получение которых не требует технологической операции "обжиг". При этом, заключительном этапе производства изделий, например кирпича, также исключается технологическая операция "обжиг". Подтверждается это следующими соображениями. Как известно, керамические вяжущие суспензии (КВС) получают известным способом на основе кварцевых песков, которые используются при производстве строительных изделий и материалов как наполнители. Но КВС присуща одна особенность - готовая суспензия сохраняет свои вяжущие свойства при ее хранении в течение ограниченного времени, так как в ее коллоидной массе непрерывно идут процессы старения. Наличие в системе приготовления формовочной смеси мельницы позволяет сократить до минимума паузу межу временем приготовления смеси и ее использованием в процессе приготовления формовочной смеси. Процесс повышения вяжущих свойств КВС и увеличения сроков сохранения этих свойств по- времени продолжается в стабилизаторе за счет активного механического ! перемешивания массы КВС. Смесительные бегуны выполняют одновременно две технологические функции -осуществляют дополнительный полом материала и перемешивают компоненты формовочной смеси. В результате этого обеспечивается предварительная упаковка КВС в наполнителе. Связь мельницы, стабилизатора и смесительных бегунов осуществляется посредством дозирующих лотков. Последние в соответствии с принятой технологией обеспечивают оптимальное соотношение компонентов формовочной смеси. Из изложенного выше следует, что процесс получения КВС и его использование не требуют технологической операции "обжиг". При этом конечная технологическая операция получения готового изделия (о чем будет изложено ниже) также не требует операции "обжиг". Оснащение системы формования изделия ударно-импульсным формующим агрегатом обеспечивает исполнение нетрадиционного вяжущего- керамической вяжущей суспензии, а также требуемое качество формуемых изделий, исходя из особенностей физико-химических свойств КВС и процессов взаимодействия вяжущего с наполнителем. Кроме того, ударно-импульсный формующий агрегат обеспечивает окончательную упаковку дисперсных частиц твердой фазы формовочной смеси. При этом не происходит разрушения структуры смеси, подготовленной на предыдущем оборудовании (Частицы наполнителя покрыты коллоидной массой КВС). Оснащение системы формования изделий транспортером приема формовочной смеси от системы ее приготовления и транспортером передачи отформованных -изделий в систему тепловой обработки, обеспечивает повышение мобильности использования установки. Эти транспортеры с одной стороны выполняют роль связующего звена между системами установки, а с другой - исключают необходимость выполнять какиелибо монтажно-демонтажные операции в процессе подготовки установки к перемещению и при развертывании его на новом месте дислокации. Транспортеры могут использоваться выдвижные, откидные, качающиеся и другие. При этом грузонесущий орган используется ленточный. Оснащение системы тепловой обработки полочно-конвейерным сушилом, обеспечивает получение изделий с требуемыми для эксплуатации физико-механическими свойствами. Полочно-конвейерное сушило реализует способ сушки при минимальном расходе энергоносителей. Изложенным выше подтверждается наличие причинно-следственных связей между совокупностью существенных признаков заявляемого изобретения и достигаемыми техническими результатами. При использовании изобретения, данная совокупность существенных признаков по сравнению с прототипом, позволяет получить следующие технические результаты: - обеспечивается мобильность установки, а каждая система, кроме того, может использоваться автономно; - установка обеспечивает производство строительных изделий с использованием нетрадиционного вяжущего, для получения 'которого не требуется технологическая операция "обжиг". При этом, конечная технологическая операция получения готового изделия также не требует операции "обжиг". Перспективность использования КВС для производства строительных изделий обусловлена их достаточно высокими физико-механическими свойствами, значительным сокращением расхода энергоносителей, сокращением общего времени получения готовых изделий, экологически чистым производством. Изобретение поясняется чертежом, изображен общий вид установки, вид в плане. Установка для производства строительных изделий содержит, расположенные в технологической последовательности, связанные между собой и размещенные в передвижных модулях контейнерного типа 1 системы: систему приготовления формовочной смеси 2; систему формования изделий 3; систему тепловой обработки 4, включающую перегружатель 5, теплоагрегат 6, полочно-конвейерное сушило 7 и контур циркуляции теплоносителя (не показан). Система приготовления формовочной смеси 2 оснащена устройством приготовления КВС, которое включает смесительные бегуны 8, а также бункер 9 для кварцевого песка, шаровую мельницу 10, стабилизатор 11 и бункер 12 для наполнителя, связанные между собой посредством дозирующих лотков 13. Система формования изделий 3 оснащена ударно-импульсным формующим агрегатом 14, выдвижным транспортером 15 приема формовочной смеси и выдвижным транспортером 16 передачи отформованных изделий в систему тепловой обработки 4. Перечисленное выше оборудование смонтировано и закреплено на раме модуля 1 соответствующей системы. Последний выполняет функции фундамента (опоры) при работе оборудования и функции платформы при перемещении системы на транспортных средствах(не показано). Используется комплекс следующим образом. После перемещения установки на место расположения модули 1 сгружают с транспортных средств и устанавливают на спланированные площадки таким образом, чтобы выдвижные транспортеры 15 и 16 были расположены соответственно против устройства выдачи готовой смеси из смесительных бегунов 8 и против устройства для приема отформованных изделий полочно-конвейерного сушила 7. После этого модули 1 подключают к передвижным или постоянным источникам энергоснабжения и другим инженерным сетям (при их наличии). Используется оборудование установки в технологическом процессе производства строительных изделий, например кирпича, следующим образом. Исходные материалы поступают (загружаются) соответственно в бункер 12 для наполнителя (песок, керамзит, граншлак и др.) и бункер 9 для приготовления КВС. Исходным материалом для приготовления КВС служит кварцевый песок. Последний из бункера 9 поступает в дозирующий лоток 13 и далее вместе с водой в шаровую мельницу 10, в которой измельчается (истирается) до коллоидного состояния. Окончательная операция приготовления КВС с требуемыми вяжущими свойствами осуществляется в стабилизаторе 11 барабанного типа, где за счет механического гравитационного перемешивания реализуется реологический способ стабилизации КВС. Готовая КВС самотеком через дозирующий лоток 13 поступает в смесительные бегуны 8, в которые одновременно из бункера 12 через дозирующий лоток 13 поступает наполнитель. В смесительных бегунах 8 осуществляется перемешивание компонентов и окончательная "упаковка" - предварительное внедрение КВС в наполнитель под действием давления катков-бегунов. Готовая смесь принимается выдвижным ленточным транспортером 15 и подается в расходный бункер формующего агрегата 14 ударно-импульсного типа. Далее посредством засыпной каретки (не показана) осуществляется заполнение матриц и последующее уплотнение смеси ударно-импульсным механизмом формующего агрегата 14. Далее отформованные изделия засыпной кареткой (при очередном ее перемещении на заполнение) сталкиваются на передающий транспортер 16 и далее перегружателем 5 подаются на полки конвейерного сушила 7. Изделия перемещаются в сушилке по извилистой трассе сверху вниз по его каналам навстречу потоку теплоносителя к выгрузочному окну. Теплоноситель из теплоагрегата 6 подается в нижнюю часть сушила 7 и отбирается из верхней части. Готовые изделия перегружателем 5 снимаются с полок и транспортером выдают на склад. Проведенными исследованиями по безобжиговой технологии получения изделий установлено, что оптимальным является способ сушки при температуре 100-150°С в течение нескольких часов, наряду с другими известными способами: упрочнением в химически активных растворах; гидротермальной обработкой (0,8-1,0 МПа); кратковременной термообработкой - 1-2 часа при 600-1000°С и др. Во всех этих случаях в процессе сушки в материале изделий при воздействии температуры формируется их "вторичная" структура. При этом прочность материала в изделии существенно возрастает несмотря на то, что усадка материала, как правило, отсутствует. При автономном использовании систем, например системы приготовления формовочной смеси 2, использование оборудования не изменяется. Изменяется только наполнитель и дозировка смеси KB С наполнитель. В этом случае система 2 будет выдавать строительный материал - раствор. который может использоваться для «сладки стен, штукатурных и других работ.

ДивитисяДодаткова інформація

Назва патенту англійськоюInstallation "dion" for manufacturing of construction articles

Автори англійськоюOnasenko Dmytro Hryhorovych

Назва патенту російськоюУстановка "дион" для изготовления строительных изделий

Автори російськоюОнасенко Дмитрий Григорьевич

МПК / Мітки

МПК: B28B 15/00

Мітки: установка, діон, виробів, виготовлення, будівельних

Код посилання

<a href="https://ua.patents.su/3-2634-ustanovka-dion-dlya-vigotovlennya-budivelnikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Установка “діон” для виготовлення будівельних виробів</a>

Попередній патент: Спосіб одержання похідних 1-ціклогексіл-4-аріл4-піперідінкарбонових кислот або їх кислотноадитивних солей, або їх стереохімічних ізомерних форм (його варіанти)

Наступний патент: Спосіб виготовлення відливок складної конфігурації із алюмінієвих сплавів

Випадковий патент: Виділений поліпептид baff-r (рецептор фактора активації в-клітин сімейства tnf)