Спосіб визначення порогового коефіцієнту інтенсивності напружень

Номер патенту: 2897

Опубліковано: 26.12.1994

Автори: Андрейків Олександр Євгенович, Лисак Микола Васильович, Скальський Валентин Романович

Формула / Реферат

Способ определения порогового коэффициента интенсивности напряжений высокопрочных сталей и сплавов, по которому образец с трещиной помещают в коррозионную среду, нагружают увеличивающейся нагрузкой до начала роста трещины, которое фиксируют по сигналам акустической эмиссии, проращивают трещину за исходную зону пластической деформации, снижают нагрузку до полной остановки трещины, определяют коэффициент интенсивности напряжений по нагрузке в момент остановки трещины, а о моменте роста и остановки трещины судят по сигналам акустической эмиссии, отличающийся тем, что используют дополнительный образец без трещины, но с пластической зоной, равной пластической зоне в основном образце перед исходной трещиной, а увеличение и снижение нагрузки проводят по достижению соответственно равенства или неравенства суммарного счета сигналов акустической эмиссии.

Текст

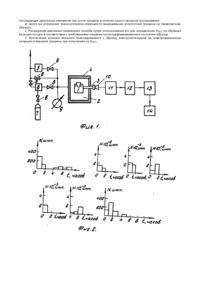

Изобретение относится к коррозионным испытаниям материалов, в частности к испытаниям на водородное охрупчивание высокопрочных сталей. Известен способ определения нижнего порогового значения коэффициента интенсивности напряжений (KISCC) материалов при постепенном ступенчатом увеличении нагрузки на образец, помещенный в коррозионную среду, до начала роста трещины, проращивании трещины при постоянной нагрузке через исходную зону пластической деформации у вершины усталостной трещины и постепенном снижении нагрузки до полной остановки роста трещины. По конечным значениям нагрузки и длине трещины, применяя известные формулы, определяют значения KISCC [1]. Недостатками способа являются: низкая точность из-за невозможности определения ранней стадии начала роста трещины - старта трещины, в случае, когда она локально растет по фронту внутри образца, а также момента остановки роста по этой же причине и, как следствие; большие временные интервалы наблюдения за ростом трещины в периоды между ступенями нагружения. Наиболее близким по технической сути является способ определения KISCC по схеме аналога, описанной выше, но момент начала роста трещины и момент прекращения ее роста фиксируется по изменению электросопротивления и интенсивности сигналов акустической эмиссии (АЭ) [2]. Недостатком способа является необходимость измерения скорости роста трещины в процессе исследований и предварительных длительных, тарировочных операций на образце с трещиной, а также узкий диапазон применения способа определения KISCC при коррозионном растрескивании, обусловленный размерами образцов небольших сечений, т.к. на больших сечениях образцов при локальном скачке трещины по фронту метод мало эффективен вследствие очень мизерных изменений величины электросопротивления в этот момент. Задачей изобретения является усовершенствование способа определения порогового коэффициента интенсивности напряжений высокопрочных сталей и сплавов, путем обеспечения возможности более точного определения момента страгивания и остановки трещины, чем повышается достоверность определения нижнего порогового значения коэффициента интенсивности напряжений и в результате эффективность способа. Поставленная задача решается тем, что перед образцом с трещиной в рабочую среду помещают образец с концентратором напряжений без трещины, который нагружают до величины нагрузки, необходимой для создания зоны пластической деформации возле концентратора и определяют величину суммарного счета сигналов акустической эмиссии, а снижение величины нагрузки начинают в момент превышения величины суммарного счета сигналов акустической эмиссии при нагружении образца с трещиной величины суммарного счета сигналов акустической эмиссии при нагружении образца с концентратором без трещины и осуществляют до достижения равенства этих величин. В результате воздействия механических нагрузок и водородной среды на образец можно выделить две фазы разрушения: а) инкубационный период разрушения и б) период скачков макротрещин. В первом случае сигналы АЭ характеризуются непрерывной АЭ с невысокой скоростью счета и низкими амплитудами как дискретных вспышек, так и непрерывной АЭ. а момент старта трещины выделяется на акустограмме резким возрастанием скорости счета и амплитуд сигналов АЭ дискретного типа. Как показано у материалов, склонных к водородному охр упчиванию. рост тре щин при совместном воздействии деформаций и критической концентрации водорода сначала сопровождается возникновением микротрещин, вследствие образования скопления дислокации под влиянием водорода и внешних напряжений, что приводит к созданию локальных величин происходит межкристаллитное или транскристаллитное (в зависимости от структуры материалов) микрорастрескивание, которое сопровождается сигналами АЭ. Способ, основан на том, что рассчитывают величину нагрузки и радиус кривизны концентратора напряжений для пробного образца без трещины, который нагружают до величины, полученной в результате расчета, нагрузки, способной создать образование пластической зоны возле концентратора, по объему равной расчетной зоне пластической деформации в вершине растущей тре щины при исходном верхнем значении КI. Расчеты проводят используя известные формулы. Сначала вычисляют радиус пластической зоны возле трещины. Для этого используют формулу, описывающую распределение напряжений Iуу возле концентратора радиуса r : где КI - коэффициент интенсивности напряжений, Х - расстояние от вершины концентратора. Предположим, что течение наступает тогда, когда s у у = находят: 3s т . Подставив это значение s у у в формулу (1) где xп - точка тела, в которой наступило течение и которая находится на максимальном расстоянии от концентратора. Отсюда в случае трещины r = 0 получают: Подставив в (3) значения величин s т и КI, находят радиус пластической зоны xп. Величину нагрузки на образец с концентратором радиуса r , при которой возле него образовалась бы пластическая зона радиусом xп определяют из формулы: После нагрузки образца его помещают в камеру с рабочей средой, например, газообразным водородом и создают необходимые рабочие параметры среды. Под воздействием внешней нагрузки и водорода происходят процессы микрорастрескивания и образования пластической зоны возле концентратора. При этом фиксируют уровень суммарного счета АЭ N0 за некоторое начальное время наблюдения за образом, например, за 10 часов. Этот уровень является исходным критерием для определения начала роста трещины или ее остановки, что определяют следующим образом. Образец с трещиной нагружают до верхнего исходного значения коэффициента интенсивности напряжения Кс, при котором начинается эффективный рост трещины в среде газообразного водорода, и фиксируют суммарный счет сигналов АЭ Ni. При превышении величины Ni уровня N0 переходят к ступенчатому понижению нагрузки на величину 2-3 %, регламентированную в [2] и опять производят отсчет N i. При превышении Ni значения N0 снова производится снижение нагрузки. Так подходят к минимальному значению КI и при этом увеличивают время наблюдений, но не более 10 часов, согласно [2] (метод 2). Если за это время значения Ni не превысят значения N0, то величину конкретного значения KI при этом принимают за величину KISCC исследуемого материала. На фиг. 1 и фиг. 2 приведены блок-схема установки для реализации способа и гистограммы распределения суммарного счета АЭ в процессе исследований. Установка состоит из образца 1, рабочей камеры 2, с волноводом 3 и крышкой 4, форвакуумного насоса 5,вентилей 6, резервуара с рабочей средой 7, редуктора 8, манометра 9, первичного преобразователя 10, предварительного усилителя 11, фильтров 12, блока обработки сигналов АЭ 13 и регистратора 14. Пример реализации способа. Образец 1 с концентратором нагружают до величины нагрузки, определенной по формулам и помещают в рабочую камеру 2 на волноводе 3. Камеру герметизируют крышкой 4 и с помощью форвакуумного насоса 5 и вентилей 6 производят откачку до глубины вакуума 1,33 Па. Затем объем камеры заполняют газообразным водородом из резервуара 7 через редуктор 8 и доводят давление в камере до необходимой величины при заданных температурах. Давление контролируют с помощью манометра 9. После этого опять выпускают водород, производят откачку и снова создают необходимые рабочие условия среды газообразного водорода. Такую водородную промывку объема камеры делают несколько раз после каждой загрузки камеры и приступают к измерениям сигналов АЭ, которые через волновод 3 поступают на первичный преобразователь сигналов АЭ 10 и через предварительный усилитель 11, фильтр 12 подают на блок обработки сигналов АЭ 13, после чего регистрируют на регистрирующем устройстве 14. Для измерений параметров сигналов АЭ использовали преобразователь с резонансной частотой 260 кГц, коэффициент усиления предварительного усилителя был равен 34 дБ, а суммарный коэффициент усиления измерительного тракта равнялся 84 дБ при полосе пропускания фильтров 160-350 кГц с уровнем дискриминации 0,4 В. Расчетная величина нагрузки Р и значения соответствующего ей К I для образца с концентратором, а также другие экспериментальные результаты приведены в таблице. На протяжении 10 часов фиксируют суммарный счет сигналов АЭ (гистограмму на фиг. 2а), No на образце с концентратором напряжений (без трещины), значение которого принимается за уровень отсчета. После этого приступают к исследованию образцов с трещинами для определения KISCC. Осуществляют это следующим образом. Образец нагружают до принятого при расчетах исходного верхнего значения КI, фиксируют нагрузку и размещают образец в камере 2 на волноводе 3. Дальнейшие манипуляции по созданию необходимых идентичных условий эксперимента и измерению сигналов АЭ осуществляют по схеме, описанной выше. Затем начинают регистрацию суммарного счета сигналов AЭNI. При достижения величины Ni 560 импульсов за все время наблюдений, т.е. не было превышения уровня No. установленного при регистрации суммарного счета АЭ образца с концентратором напряжений в среде газообразного водорода рабочих параметров. Результаты испытаний приведены в таблице. Согласно [2] минимальная толщина образца при испытаниях на KISCC регламентируется соответствующими расчетами, чтобы получить плоскодеформируемое состояние образца с целью корректности определения KISCC. Поэтому на толщину образца существенное влияние имеет критическое значение коэффициента концентрации напряжений КIC и предела текучести материала s 02 . Для материалов с большой вязкостью разрушения минимальная толщина образца будет значительно больше чем для высокопрочных материалов. Следовательно, при единичном скачке трещины в тонких пластинах прирост величины сопротивления будет более значительным, чем для больших толщин. Сопоставление результатов измерения такого подрастания электросопротивления на толщине образца материала прототипа и на образцах, используемых в способе (разница толщин на 1 порядок), показало разницу, на 2-3 порядка отличающуюся в сторону уменьшения электросопротивления на образце заявляемого способа. Учитывая то, что для устранения этого недостатка, т.е. получение возможности фиксации маленьких скачков трещины на толстых образцах, необходимо повышать внешний потенциал на образец, который влияет на электрохимическую ситуацию в вершине трещины и, следовательно, на процессы анодного растворения при коррозионном воздействии среды, то можно констатировать, что способ прототипа мало эффективен для определения KISCC материалов на образцах большой толщины. Таким образом можно выделить следующие преимущества способа определения KISCC по сравнению с существующими способами: 1. Упрощение методики измерения за счет; а) устранения необходимости предварительной тарировки измерения длины трещины, а также устранение такого измерения в процессе исследования образцов материалов на KISCC; б) устранение необходимости неоднократной балансировки измерительной схемы при переходе на последующие диапазоны измерения при росте трещины в течение одного процесса исследования: в) такого же устранения технологических операций по выращиванию усталостной трещины на тарировочном образце. 2. Расширение диапазона применения способа путем использования его для определения KISCC на образцах больших толщин в соответствии с требованиями создания плоскодеформированного состояния образца. 3. Исключение влияния внешнего прикладываемого к образцу электропотенциала на электрохимическую ситуацию в вершине трещины при испытаниях на KISCC.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for determination of threshold coefficient of intensity of stresses

Автори англійськоюAndreikiv Oleksandr Yevhenovych, Skalskyi Valentyn Romanovych, Lysak Mykola Vasyliovych

Назва патенту російськоюСпособ определения порогового коэффициента интенсивности напряжений

Автори російськоюАндрейкив Александр Евгеньевич, Скальский Валентин Романович, Лисак Николай Васильевич

МПК / Мітки

МПК: G01N 17/00

Мітки: спосіб, визначення, коефіцієнту, напружень, інтенсивності, порогового

Код посилання

<a href="https://ua.patents.su/3-2897-sposib-viznachennya-porogovogo-koeficiehntu-intensivnosti-napruzhen.html" target="_blank" rel="follow" title="База патентів України">Спосіб визначення порогового коефіцієнту інтенсивності напружень</a>

Попередній патент: Вібродатчик

Наступний патент: Спосіб визначення наявності магнітних властивостей внутрішньоочисних чужородних тіл

Випадковий патент: Спосіб підвищення стійкості до окиснення і збільшення ступеня засвоєння біологічно активної речовини з регулятора росту рослин на основі гетероауксину