Спосіб оцінки якості зразків із литого сплаву

Номер патенту: 2896

Опубліковано: 26.12.1994

Автори: Зазуляк Василь Андрійович, Ушков Сталь Сергійович, Скальський Валентин Романович, Старостін Валерій Костянтинович, Володін Володимир Іванович

Формула / Реферат

Способ оценки качества образца литьевого сплава, по которому используют эталонный и испытуемый образцы, нагружают их до разрушения, в процессе нагружения регистрируют сигналы акустической эмиссии и определяют параметр, по которому судят о качестве сплава, отличающийся тем, что фиксируют величины нагрузок - максимальной при разрушении и в момент появления сигналов акустической эмиссии, в качестве параметра, по которому судят о качестве сплава, выбирают разность отношений этих сигналов для испытуемого и эталонного образцов, а о дефектности судят из условия превышения отношения величин нагрузок для испытуемого образца над отношением величин нагрузок для эталонного образца на 16-20%.

Текст

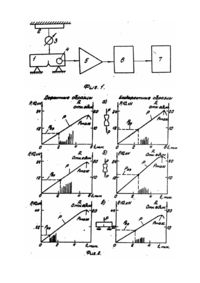

Изобретение относится к методам неразрушающего контроля по сигналам акустической эмиссии и может быть использовано при контроле качества изделий из литьевых сплавов. Известен способ определения концентрации примесей а высокочистых металлах (прототип), заключающийся в сравнении уровня максимальной мощности сигналов акустической эмиссии (AЭ) от концентрации примесей в эталонном образце со значением максимальной мощности акустической эмиссии испытываемого образца при нагружении их после отжига и закалки [1]. Недостатком способа является наличие термической обработки образцов металлов перед испытаниями и применимость его только к высокочистым металлам с примесями. В основу изобретения поставлена задача усовершенствования способа оценки качества образцов литьевого сплава за счет обеспечения возможности определения механической дефектности сплава, чем повышается точность оценки. Поставленная задача решается тем, что к образцу материала литьевого сплава прикладывается нагрузка вплоть до его разрушения, регистрируя во время разрушения сигналы акустической эмиссии и усилие нагружения, определяют отношение максимальной нагрузки к нагрузке в. момент появления сигналов АЭ и, сравнивая его с таким же отношением для образца без дефектов, определяют степень дефектности, что позволяет применять "способ для образцов с трещинами и без них, а также для материалов с хрупкими включениями, пустотами и т.п. При этом образцы считают дефектными, если первое отношение больше второго на 16...20%. Эта величина различия отношений установлена путем экспериментальных исследований, которые показали, что наличие различного рода дефектов в образце литьевых сплавов, определенных рентгенографическим и ультразвуковым контролем, приводит к более раннему "звучанию" образца в процессе нагружения, т.е. дефекты становятся локальными концентраторами высоких механических напряжений, что вызывает их ранний рост, а значит и излучение АЭ. Отношение величины нагрузки разрушения к величине нагрузки в момент появления сигналов АЭ в дефектных образцах и в образцах без них показывает тенденцию роста его. Таким образом было установлено, что указанное соотношение дефектных образцов больше аналогичного соотношения для бездефектных образцов на 16...20% и больше. При определении различных механических характеристик материалов очень важно знать степень дефектности образцов, т.к. она существенно влияет на величину указанных характеристик. Дефекты в литьевых сплавах имеют различную природу: хрупкие включения, примеси, поры и пустоты. Поэтому их величина и ориентация, количество и тип приводят к различным дефектам. Так, например, в одном и том же типоразмере образца в зависимости от вышеизложенных факторов может фиксироваться АЭ в процессе нагружения с различной интенсивностью и в разные моменты нагружения, что обусловлено ростом дефектов или разрушением хрупких включений. В предлагаемом заявителями способе достаточно зафиксировать усилие нагрузки, при котором появляются сигналы АЭ и дальнейшая их регистрация прекращается, т.е. метод АЭ контроля является временным индикатором момента начала роста дефектов. На фиг. 1 показана блок-схема измерения, а на фиг. 2 - характерные акустограммы для испытуемых образцов с дефектами и образцов бездефектных. Способ осуществляется следующим образом. Испытуемые образцы материалов литьевых сплавов 1 подвергают нагружению с помощью нагружающих устройств 2, регистрируют при помощи датчиков силы 3 и сигналов АЭ 4 величину усилия нагрузки и сигналы АЭ. Отмечают на диаграмме момент появления сигналов АЭ, которые регистрируют с помощью предусилителя 5, прибора обработки сигналов АЭ 6 и регистрирующего устройства 7. После этого прекращают регистрацию АЭ, а величину нагрузки фиксируют вплоть до момента разрушения образца. После этого производят те же измерения на образце без дефектов (на эталонном образце). Определяют отношение n1 - максимального усилия нагрузки при разрушениях образца Рmax и величины нагрузки PАЭ в момент начала регистрации сигналов АЭ, сравнивают его с таким же отношением n2, определенным на бездефектном образце, Если отношение n1 > n2 на 16...20% и более, образцы считаются дефектными. В случае испытаний образцов с трещинами по максимальной нагрузке, геометрии образца и с учетом длины К трещины определяются соотношения n = с на образцах дефектных n1, и эталонных n2, где Кс - коэффициент К ІАЭ интенсивности напряжений в момент разрушения образца и KIAЭ - коэффициент интенсивности напряжений в момент появления сигналов АЭ на акустограмме. Если испытания проводят на образцах без трещин и с различной геометрией нетто-сечения (при одинаковых расстояниях размещения опор или захватов), то вместо Кс и KIAЭ соответственно рассчитываются s max и s АЭ и берутся их соотношения, ( s max - максимальное напряжение в рабочем сечении при разрушении образца, s АЭ напряжение в рабочем сечении образца в момент появления сигналов АЭ). Пример осуществления способа. Исследования проводили на образцах литьевых титановых сплавов типа ТЛ-3. Использовали силовые схемы нагружения пластин сечением 10х60 мм 2 с одной боковой трещиной (фиг. 2а) и с двумя боковыми трещинами (фиг. 2б) на растяжение и для балочных образцов сечением 40х80 мм и 80х160 мм (фиг. 2в) нагружение осуществляли по схеме трехточечного изгиба. Испытания проводили на машинах УРС50/50 (растяжение) и ЦДМПу-200 (трехточечный изгиб). Сигналы АЭ регистрировали с помощью узкополосного датчика, имеющего полосу пропускания 180-260 кГц, предварительного усилителя с коэффициентом усиления 34 дБ и прибора АЭ АВН-3. Коэффициент усиления прибора АВН-3 был равен 40 дБ, порог чувствительности 0,4 В и полоса пропускания 120-350 кГц. Геометрия установки датчика на образцах одного типоразмера была неизменной. Результаты испытаний приведены в таблице. Приведенный пример выполнения способа показывает, что для испытуемых образцов на растяжение разность соотношений усилий нагрузки (а значит и коэффициент концентрации напряжений соответствующих им) в момент разрушения Рmax или Кс и в момент появления сигналов AЭ РАЭ или КIАЭ для дефектного и бездефектного образца составляет: для пластин с одной боковой трещиной (надрезом) - 28%; с двумя боковыми трещинами (надрезом) - 16%. Аналогичное наблюдение и для призматических образцов, испытуемых на трехточечный изгиб. Там, в зависимости от сечения образца, наблюдаем диапазон отличия отношений- 16..,69%. Эффективность заявляемого способа заключается в возможности применения его для оценки степени дефектности образцов материалов путем сравнения величин n1 и n2, а также в возможности применения способа для качественной оценки дефектности различных материалов. Кроме этого во время проведения испытаний исключается необходимость количественного измерения и фиксации параметров сигналов АЭ (амплитуда, суммарный счет АЭ, скорость счета и т.п.) за время цикла разрушения образцов, что влечет за собой повышение технологичности испытаний.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for evaluation of quality of samples made of cast alloy

Автори англійськоюSkalskyi Valentyn Romanovych, Volodin Volodymyr Ivanovych, Zazuliak Vasyl Andriiovych, Ushkov Stal Serhiiovych, Starostin Valerii Kostiantynovych

Назва патенту російськоюСпособ оченки качества образцов из литого сплава

Автори російськоюСкальский Валентин Романович, Володин Владимир Иванович, Зазуляк Василий Андреевич, Ушков Сталь Сергеевич, Старостин Валерий Константинович

МПК / Мітки

МПК: G01N 29/14, G01N 3/00

Мітки: зразків, спосіб, сплаву, оцінки, якості, литого

Код посилання

<a href="https://ua.patents.su/3-2896-sposib-ocinki-yakosti-zrazkiv-iz-litogo-splavu.html" target="_blank" rel="follow" title="База патентів України">Спосіб оцінки якості зразків із литого сплаву</a>

Попередній патент: Спосіб калібровки акустико-емісійного вимірювального тракту

Наступний патент: Пристрій дистанційного управління

Випадковий патент: Спосіб діагностики стану гомеостазу