Установка для виробництва аміаку

Номер патенту: 3027

Опубліковано: 26.12.1994

Автори: Василенко Володимир Петрович, Шумляковський Цезар Йосипович, Гаврилов Віктор Петрович, Бабіченко Анатолій Костянтинович, Федоренко Анатолій Антонович, Грицишин Володимир Омельянович

Формула / Реферат

Установка для производства аммиака, включающая блоки сероочистки, конверсии метана, оксида углерода, моноэтанолоаминовой очистки, содержащей абсорбер, регенератор, паровой кипятильник МЭА раствора, отделитель парового конденсата, насос подачи глубокорегенерированного МЭА раствора, воздушный холодильник, теплообменник глубокорегенерированного МЭА раствора, блок метанирования и отделения деаэрации воды, включающий вакуумный деаэратор со сборником, термический деаэратор, три теплообменника-подогревателя частично деаэрированной воды, отличающаяся тем, что выходная линия глубокорегенерированного МЭА раствора соединена трубопроводом с третьим теплообменником-подогревателем частичнодеаэрированной воды, второй выход которого через насос соединен с воздушным холодильником, а линия отвода первого конденсата из отделителя парового конденсата соединена трубопроводом с термическим деаэратором;

Текст

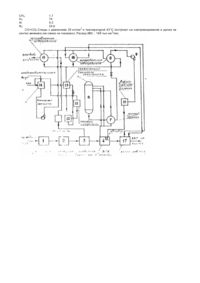

Изобретение относится к установкам для, получения аммиака и может быть использовано в химической и нефтехимической промышленности. Известна установка для производства аммиака, включающая компрессор свежей азотоводородной смеси (АВС), аммиачный холодильник, вторичный сепаратор, колонну синтеза аммиака, котел-утилизатор, первичный конденсаторе сепаратором, магнитные фильтры, сборники жидкого аммиака и аммиачный компрессор (1). Недостатком указанной установки является ее неэкономичность за счет большого расхода электроенергии. Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является установка для производства аммиака, включающая отделения сероочистки, конверсии метана и оксида углерода, моноэтаноламииовой (МЭАО) очистки с абсорбером, регеиератором МЭА раствора, паровым кипятильником МЭА раствора, отделителем парового конденсата, расширительным баком вторичного вскипания, насосом Подачи МЭА раствора из регенератора в абсорбер и воздушным холодильником для охлаждения МЭА раствора, теплообменником глубокорегенерированною МЭА раствора отделения метанирования, включающее отделение деаэрации воды с воздушным деаэратором и сборником частично деаэрированной воды, насосы подачи частично деаэрированной воды, три теплообменникаподогревателя частично деаэрированной воды, термический деаэратор и насосы парового конденсата. Причем линия глубоко регенерированного МЭА раствора из теплообменника этого раствора подсоединена к воздушному холодильнику через насос. А линия вывода парового конденсата из отделителя этого конденсата через расширительный бак, насос парового конденсата, третий теплообменник частично деаэрированной воды соединены трубопроводом с вакуумным деаэратором [2]. Недостатком известной установки являются высокие энергозатраты по пару а термическом деаэраторе отделения деаэрации w повышенный расход электроэнергии на привод вентиляторов в воздушном холодильнике отделения МЭА очистки, особенно в летний период. При этом в летний период (при повышенной температуре воздуха на охлаждение в воздушном холодильнике глубоко регенерированного МЭ А раствора) наблюдается повышенная температура абсорбции в абсорбере, что снижает эффективность процесса очистки конвертированного газа от СО2 в абсорбере отделения МЭА очистки. А это может привести и к снижению производительности агрегата. Кроме того, при подаче парового конденсата насосами в вакуумный деаэратор - последний работает с повышенной нагрузкой, что требует повышенного расхода пара для получения частично деаэрированной поды (ЧДВ) и электроэнергии для привода насосов парового конденсата. Задачей предлагаемого изобретения является повышение экономичности установки за счет снижения расхода пара на деаэрацию и электроэнергию в, отделении МЭА очистки. Для решения этой задачи в установке для производства аммиака, включающей блоки сероочистки, конверсии метана, оксида углерода, моноэтаноламиновой очистки, содержащей абсорбер, регенератор, паровой кипятильник МЭА раствора, отделитель парового конденсата, насос подачи глубокорегенерированного МЭА раствора, воздушный холодильник, теплообменник глубокорегенерированного МЭА раствора, блок метанирования и отделения деаэрации воды, включающий вакуумный деаэратор со сборником, термический деаэратор, три теплообменника - подогревателя частично деалрированной воды согласно изобретению, выходная линия глубокорегенерированного МЭА раствора после теплообменника глубоко регенерированного МЭА раствора соединена трубопроводом с третьим теплообменником-подогревателем частично деаэрированной воды, второй выход которого через насос соединен с воздушным холодильником, а линия отвода парового конденсата из отделителя парового конденсата соединена трубопроводом с. термическим деаэратором. Отличительным признаком предложенной установки является то, что выходная линия глубоко регенерированного МЭА раствора после теплообменника глубоко регенерированного МЭА раствора соединена трубопроводом с третьим теплообменником-подогревателем частично деаэрированной воды, второй выход которого через насос соединен с воздушным холодильником, а линия отвода парового конденсата из отделителя парового конденсата соединена трубопроводом с термическим деаэратором. Благодаря использованию предлагаемой установки повышается ее экономичность за счет снижения расхода пара на деаэрацию и электроэнергии в отделении МЭА очистки. Кроме того, уменьшается тепловая нагрузка на воздушные холодильники и, как следствие, снижается расход электроэнергии на привод вентиляторов этих воздушных холодильников, повышается эффективность процесса очистки конвертированного газа от СО2 за счет снижения температуры абсорбции, повышается надежность работы установки и снижается расход электроэнергии на привод насосов за счет исключения из системы расширительного бака вторичного вскипания и насосов подачи парового конденсата в вакуумный деаэратор, улучшается процесс термической деаэрации благодаря подачи в паровое пространство деаэратора пароконденсатной смеси, близко находящейся к температуре насыщения, т.е. улучшается процесс удаления из частично деаэрированной воды газовых пузырьков кислорода и диоксида углерода. На чертеже представлена установка для і производства аммиака. Она включает отделения сероочистки 1, конверсии метана 2, конверсии оксида углерода 3, моноэтаноламиновой очистки 4, содержащей абсорбер 5, регенератор 6, і теплообменники 7 и 8, насос 9, воздушный холодильник 10, паровой кипятильник 11, отделитель парового конденсата 12, термический деаэратор 13, вакуумный деаэратор 14, теплообменникиподогреватели 15 и 16 . и блок метанирования 17. Установка работает следующим образом. Природный газ о количестве 35600 им 3/ч с давлением 44 кс/см 2 смешивается с азотоводородной смесью (АВС) в количестве 6000 нм 3/ч до содержания водорода в смеси 10 7% и подается в отделение сероочистки 1. В отделении сероочистки 1 в каталитическом реакторе на кобальтомолибденовом катализаторе при температуре 390°С происходит гидрирование сернистых соединений, содержащихся в природном газе, до сероводорода, а затем поглощение сероводорода на окисноцинковом поглотителе до содержания его не более 0,5 мг/см 3. Очищенная газовая смесь смешивается с водяным паром, расход которого составляет 132 тыс. нм 3/ч, и поступает в отделение конверсии метана 2 первой ступени, где на никелевом катализаторе при температуре 800°С и давлении 35 кгс/см 2 происходит конверсия природного газа водяным паром до содержания остаточного метана в газе 11 об %. Затем газ поступает на втор ую ступень конверсии, где при температуре 1200°С происходит паровоздушная конверсия метана до содержания остаточного метана 0,3 об.% Расход воздуха на паровоздушн ую конверсию - 50400 им'/ч, расход пара - 5000 им /ч. Состав конвертированного газа после конверсии 2-й ступени (в пересчете на сухое вещество об.%): СН4 0,3 СО2 7,0 СО 13 Н2 57 N2 22,4 Аr 0,3 Расход, газа поело конверсии метана -185 тыс. нм 3/ч (в пересчете на сухой газ). После конверсии метана газ направляют на конверсию оксида углерода 3. Конверсию проводят в две ступени при температуре на первой ступени - 380°С, на второй - 220°С при давлении 30 кгс/см 2. Состав газа поело конверсии оксида углерода (в пересчете на сухой газ. об.%): СН4 0,3 СО2 173 СО 05 H2 61,6 Аr 0,3 N2 2,0 Расход влажного газа после конверсии оксида углерода - 292 тыс. нм 2/ч (в пересчете на сухой газ 207 тыс. нм 2/ч). Полученный конвертированный газ поступает на очистку от диоксида углерода в отделение МЭА очистки 4. В абcopбepe 5 при температуре 40°С и давлении 28 кгс/см происходит поглощение диоксида углерода водным раствором МЭА до содержания СО2 в газе 0,1 об % (100 ppm) Состав газа после очистки от диоксида углерода (в пересчете на сухой газ, об. %): СH4 0,4 СО2 0,1 СО 0,6 Н2 74,5 Ar 0,3 N2 24,1 Степень очистки газа от СO2 - 99,6% Расход очищенного газа после абсорбера -171,3 тыс. нм 3/ч. Насыщенный углекислотой МЭА раствор с температурой 85°С из абсорбера 5 тремя потоками поступает в регенератор 6, в котором происходит освобождение насыщенного МЭА раствора от диоксида углерода за счет снижения давления с 28 кгс/см 2 до 0,7 кгс/см 2 и повышения температуры раствора. При этом, один из потоков (первый) о количестве 550 м 3/час проходит теплообменник 7 глубоко регенерированного раствора, в котором подогревается до температуры 126°С Глубоко регенерированный раствор в теплообменнике 7 охлаждается от температуры 127°С до температуры 86°С и поступает о количестве 600 м 3/час в третий параллельно установленный теплообменник 8, частично деаэрированной воды, где охлаждается до температуры 80°С. Затем насосом 9 глубоко регенерированный раствор МЭА подается о воздушный холодильник 10, в котором охлаждается до температуры 40°С и поступает в абсорбер 5 на поглощение диоксида углерода из газа. Для регенерации насыщенного раствора МЭА^ паровой кипятильник 11 подается водяной пар в количестве 15 тн/час для нагрева раствора МЭА в кубовой части регенератора до 127°С и выделения СО2 из раствора. При этом, образующийся паровой конденсат поступает в отделитель 12 парового конденсата, а затем по трубопроводу за счет разности давлений, подается в паровое пространство термического деаэратора 13 отделения деаэрации питательной воды котлов-утилизаторов с температурой 150°С м давлением 3,0 кгс/см 2, предварительно дросселируясь. В отделении деаэрации происходит удаление растворенных в питательной воде кислородсодержащих соединений. При этом, глубоко обессоленная питьевая вода, поступающая на деаэрацию в количестве З60 м 3/час, подается вначале в верхнюю часть вакуумного деаэратора 14. Сюда же подается пар с давлением 4,5 кгс/см 2 и температурой 200°С, как греющая среда, а также для создания паровой подушки в паровом пространстве сборника вакуумного драэратора. Далее, полученная частично деаэрированная вода с температурой 60°С насосом подается в три параллельно 'установленных теплообменника-подогревателя частично деаэрированной воды 8, 15 и 16, где нагревается потоками газового конденсата из блока 13 разгонки газового конденсата. азотоводородной смеси из отделения метанирования 17, глубоко регенерированным раствором МЭА отделения МЭ А очистки до температуры 85°С, объединившись в один поток, подается в термический деаэратор 13. Расход газового конденсата - 65 м 3/час. Расход АВС - 171 тыс.нм 3/час, расход глубоко регенерированного раствора - 600 м 3/час. Пар, подаваемый в паровое пространство деаэратора 13, с давлением 3,5 кгс/см 2 и температурой 160°С, барботирует через слой воды в нижней части деаэратора и движется через тарелки верхней части деаэратора навстречу стр уям поступающей воды. подогревая воду до температуры насыщения. При этом, происходит выделение растворенных в питательной воде кислородсодержащих газов. Давление в деаэраторе 13 составляет 0,2 кг/см 2. Очищенный от СO2 газ поступает на каталитическую очистку от кислородсодержащих соединений ' в отделение метанирования 17, где при температуре 350°С и давлении 26 кгс/см 2 происходит восстановление кислородсодержащих соединений до метана. Азотоводородная смесь (АВС), содержащая в об. %: СН4 Н2 Аr N2 1,1 74 0,3 24,6 СО+СO2 Следы с давлением 25 кгс/см 2 и температурой 43°С поступает на компремирование и далее на синтез аммиака (на схеме не показано). Расход АВС - 168 тыс.нм 3/час.

ДивитисяДодаткова інформація

Назва патенту англійськоюInstallation for the production of ammonia

Автори англійськоюBabichenko Anatolii Kostiantynovych, Vasylenko Volodymyr Petrovych, Hrytsyshyn Volodymyr Omelianovych, Shumliakovskyi Tsezar Yosypovych, Fedorenko Anatolii Antonovych, Havrylov Viktor Petrovych

Назва патенту російськоюУстановка для производства аммиака

Автори російськоюБабиченко Анатолий Константинович, Василенко Владимир Петрович, Грицишин Владимир Емельянович, Шумляковский Цезарь Иосифович, Федоренко Анатолий Антонович, Гаврилов Виктор Петрович

МПК / Мітки

МПК: C01C 1/02

Мітки: виробництва, аміаку, установка

Код посилання

<a href="https://ua.patents.su/3-3027-ustanovka-dlya-virobnictva-amiaku.html" target="_blank" rel="follow" title="База патентів України">Установка для виробництва аміаку</a>

Попередній патент: Пристрій для установлення освітлювальної арматури на опорах електричних ліній

Наступний патент: Пристрій для охолодження напівпровідникових приладів

Випадковий патент: Вологовідділювач гальмового приводу