Масообмінний апарат

Номер патенту: 3384

Опубліковано: 27.12.1994

Автори: Сєров Анатолій Вячєславовіч, Бондар Петро Федорович, Вітковская Раіса Фьодоровна, Пєтров Гєннадій Івановіч, Тєрєщєнко Лєонід Яковлєвіч, Чєхов Олєг Сінановіч, Кочергін Олександр Миколайович

Формула / Реферат

1. Массообменный аппарат, включающий вертикальный корпус и многощелевой распределитель жидкости, выполненный в виде соосно-расположенных патрубков с распределительными элементами, и находящийся под распределителем жидкости сборник жидкости, отличающийся тем, что аппарат снабжен сеткой из металлического и/или полимерного материала, выполненной в виде установленного соосно с зазором к корпусу аппарата вертикального цилиндра, нижняя часть которого расположена в сборнике жидкости, при этом диаметр цилиндра составляет 0,9-0,975 диаметра корпуса аппарата.

2. Аппарат по п. 1, отличающийся тем, что он снабжен несколькими сетками из металлического и/или полимерного материала, образующими вертикальные секции в виде цилиндров и/или призм, с расположенными внутри каждой из них распределителями жидкости.

3. Аппарат по п. 2, отличающийся тем, что сетки состоят из двух слоев, при этом отношение расстояния между слоями сетки к гидравлическому диаметру секции составляет 0,025-0,1.

4. Аппарат по пп. 1-3, отличающийся тем, что отношение расстояния от сборника жидкости до распределителя жидкости к гидравлическому диаметру аппарата или секции составляет 0,2-1.0.

Текст

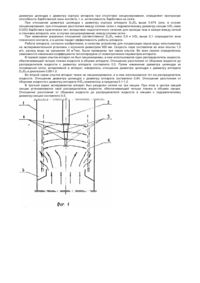

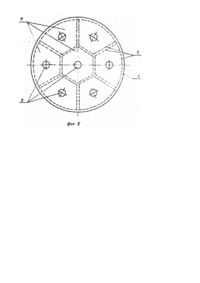

Изобретение относится к аппаратурному оформлению тепломассообменных процессов. таких как ректификация, абсорбция. конденсация пара. охлаждение парогазовых смесей, и может быть использовано в химической, нефтеперерабатывающей и родственных отраслях промышленности. Известен массообменный аппарат, содержащий секционированные посредством перегородок тарелки: каждая секция имеет свое переливное устройство, которое выполнено таким образом, что образует вторую зону контакта фаз, при этом перегородки выполнены в виде коробов из вязаной сетки (1). Этот аппарат обладает достаточно высоким гидравлическим сопротивлением, как и все тарельчатые аппараты, к тому же сетки выполняют лишь функцию секционирования в барботажном слое, не принимая непосредственного участия в образовании барботажного слоя. Известно также устройство для конденсации паров, содержащее вертикальный корпус многощелевой распределитель жидкости, выполненный в виде соосно расположенных патрубков с распределительными элементами, и расположенный под ним сборник жидкости (2). К недостаткам этого устройства относится следующее: хотя известная конструкция и обладает невысоким гидравлическим сопротивлением, ее эффективность недостаточно высока из-за недостаточной поверхности контакта фаз. Кроме того, в этом устройстве значителен вторичный унос жидкости вследствие сильного каплеобразования, возникающего при ударе жидкостных пленок о стенки аппарата. Задачей изобретения является усовершенствование массообменного аппарата интенсификация процесса тепломассообмена происходит за счет образования дополнительной зоны контакта фаз и улучшения условий их сепарирования. Задача решается тем, что массообменный аппарат, включающий вертикальный корпус и многощелевой распределитель жидкости, выполненный в виде соосно расположенных патрубков с распределительными элементами, и находящийся под распределителем жидкости сборник жидкости согласно изобретению, снабжен сеткой из металлического и/или полимерного материала, выполненной в виде установленного соосно с зазором к корпусу аппарата вертікального цилиндра, нижняя часть которого расположена в сборнике жидкости, при этом диаметр цилиндра составляет 0,9-0,975 диаметра корпуса аппарата. Кроме того, аппарат может иметь несколько сеток из металлического и/или полимерного материала, образующи х вертикальные секции в виде цилиндров и/или призм, с расположенными внутри каждой из них распределителями жидкости, Кроме того, сетки могут состоять из двух слоев, при этом отношение расстояния между слоями сетки к гидравлическому диаметру секции составляет 0,025-0,1. Кроме того, отношение расстояния от сборника жидкости до распределителя жидкости к гидравлическому диаметру аппарата или секции составляет 0,2-1,0. На фиг. 1 изображен вертикальный разрез аппарата, согласно изобретению, снабженного одной сеткой. На фиг. 2 представлен поперечный разрез аппарата, согласно изобретению, снабженного не сколькими сетками, состоящими из двух слоев. Массообменный аппарат, согласно фиг. 1. Состоит из корпуса 1 с установленным по оси многощелевым распределителем жидкости 2, включающем несколько соосно расположенных патрубков 3 с распределительными элементами 4. Под распределителем жидкости 2 расположен сборник жидкости 5, имеющий, например, кольцевую форму. Внутри корпуса аппарата установлена сетка 6, нижняя часть которой размещена в сборнике жидкости. Расстояние между корпусом 1 и сеткой 6 предпочтительно выполнять постоянным. При большом диаметре аппарата, согласно фиг. 2. В его корпусе целесообразно размещать несколько сеток 6, которые могут состоять из двух слоев. Образованные в этом случае сетками вертикальные секции 7 могут иметь форму цилиндров, призм или их комбинации. В каждой из этих секций 7 имеется свой распределитель жидкости 2. При этом оптимальным соотношением расстояния между слоями сетки к гидравлическому диаметру образованной ею секции является 0,025-0,1. Оптимальным также является отношение расстояния от сборника жидкости к гидравлическому диаметру аппарата или секции, равное 0,2-1,0. Аппарат работает следующим образом. Жидкость поступает в многощелевой распределитель жидкости 2 и, пройдя через патрубки 3 и распределительные элементы 4, образует в объеме аппарата каскад пространственных плоских струйкольцевых пленок жидкости, которые в дальнейшем контактируют с проходящей в направлении снизу вверх паровой (газовой) смесью. Пленки жидкости затем попадают на сетку 6 и, гася свою скорость, проникают сквозь нее сетка, проницаемая для струй жидкости, в смоченном состоянии малопроницаемая для газа. При этом в зоне контакта пленок жидкости с газом не образуются брызги, т. е. сетка экранирует стенки аппарата от основного потока газовой фазы, благодаря чему исключается образование вторичного уноса. Затем жидкость по зазору между сеткой 6 и стенкой корпуса 1 аппарата стекает вниз, попадает в сборник жидкости 5, откуда либо перераспределяется в нижнюю часть аппарата, либо выводится из аппарата. Причем сборник жидкости может быть выполнен в виде желобчатого канала, повторяющего форму корпуса аппарата по периметру (либо форму секции), или его функцию выполняет нижняя часть самой сетки (сеток). В этом случае, когда аппарат снабжен несколькими сетками, образующими вертикальные секции, пленки жидкости в каждой из них контактируют с газовой (паровому фазой. Если сетки 6 состоят из двух слоев, то жидкость после контакта с газом (паром) стекает по зазору между сетками. Таким образом, размещение в корпусе аппарата одной или нескольких сеток позволяет организовать ниже зоны пленочного контакта дополнительную барботажную зону контакта за счет частичного прохода газа через орошаемую сетку; кроме этого, за счет отбора жидкости из зоны контакта через полупроницаемую сетку (сетки) исключается вторичная унос жидкости. При этом предлагаемые соотношения размеров обеспечивают оптимальные условия контакта газа и жидкости в аппарате. Так, отношение расстояния от сборника жидкости до распределителя жидкости к гидравлическому диаметру аппарата или секции, равное 0,2-1,0, определяет количество газа, проходящего через барботажную зону на вертикальном участке сетки ниже зоны пленочного контакта. При величине соотношения меньше 0,2 барботажная зона настолько мала, что ее наличие никак не скажется на увеличении общей производительности аппарата, однако улучшение условий сепарирования фаз по сравнению с известными решениями имеет место. Увеличение соотношения выше 1,0 приводит к значительному байласированию газа через сетку мимо зоны пленочного контакта и снижению эффективности контакта фаз. Диапазон отношений' расстояния между слоями сетки к гидравлическому диаметру секции, как и отношений диаметра цилиндра к диаметру корпуса аппарата при отсутствии секционирования, определяет пропускную способность барботажной зоны контакта, т. е. интенсивность барботажа на сетке. При отношении диаметра цилиндра к диаметру корпуса аппарата D ц /Dа выше 0.975 (или, в случае секционирования, при отношении расстояния между слоями сетки к гидравлическому диаметру секции h/Dc ниже 0.025) барботажа практически нет, вследствие недостаточного сечения для прохода газа в зазоре между сеткой и стенками аппарата, или, в случае секционирования, между слоями сетки. При изменении указанных отношений соответственно Dц /Dа ниже 0,9 и h/Dc выше 0,1 сокращается зона пленочного контакта, и в целом падает эффективность работы аппарата. Работа аппарата, согласно изобретению, в качестве устройства для конденсации паров воды испытывалась на экспериментальной установке с колонной диаметром 900 мм. Скорость пара составляла во всех опытах 1,5 м/с, расход воды на орошение 30 м 3/час. Были проведены три серии опытов. Во всех сериях определялись зависимости изменения коэффициента теплопередачи от геометрических параметров аппарата. В первой серии опытов аппарат не был секционирован, в нем использовался один распределитель жидкости, обеспечивающий четыре пленки жидкости в объеме аппарата. Отношение расстояния от сборника жидкости до распределителя жидкости к диаметру аппарата составляло 0,5. Путем изменения диаметра цилиндра из полимерной сетки, вставляемой в аппарат, измерялось отношение диаметра цилиндра к диаметру аппарата Dц /Dа в диапазоне 0,88-1,0. Во второй серии опытов аппарат также не секционировался, и в нем использовался тот же распределитель жидкости. Отношение диаметра цилиндра к диаметру аппарата составляло 0,94. Отношение расстояния от сборника жидкости к диаметру аппарата H/Da изменялось в пределах 0,1-1,2. В третьей серии экспериментов аппарат был разделен сеткой на три секции. При этом в центре каждой секции устанавливался свой распределитель жидкости, обеспечивающий четыре пленки в объеме секции. Отношение расстояния от сборника жидкости до распределителя жидкости в секциях к гидравлическому диаметру секции составляло 0,5.

ДивитисяДодаткова інформація

Назва патенту англійськоюMass-exchange apparatus

Автори англійськоюKocherhin Oleksandr Mykolaiovych, Bondar Petro Fedorovych, Chiekhov Olieh Sinanovich, Pietrov Hiennadii Ivanovich, Vitkovskaia Raisa Fiodorovna, Sierov Anatolii Viachieslavovich, Tierieschienko Lieonid Yakovlievich

Назва патенту російськоюМассообменный аппарат

Автори російськоюКочергин Александр Николаевич, Бондарь Петр Федорович, Чехов Олег Синанович, Петров Геннадий Иванович, Витковская Раиса Федоровна, Серов Анатолий Вячеславович, Терещенко Леонед Яковлевич

МПК / Мітки

Мітки: масообмінний, апарат

Код посилання

<a href="https://ua.patents.su/3-3384-masoobminnijj-aparat.html" target="_blank" rel="follow" title="База патентів України">Масообмінний апарат</a>

Попередній патент: Спосіб попередньої прикатки радіально-упорних однорядних підшипників

Наступний патент: Спосіб одержання аліфатичних дикарбонових кислот с -с та ефірів мнонокарбонових кислот с -с із 10 14 2 3 відходів виробництв себацинової та оцтової кислот

Випадковий патент: Спосіб формування лунки в опорно-руховій культі у хворих після енуклеації очного яблука