Спосіб підготовки палива до аглодоменного виробництва

Номер патенту: 4477

Опубліковано: 27.12.1994

Автори: Брусов Лев Петрович, Гордієнко Володимир Артемійович, Гребенюков Анатолій Васильович, Ніколаєв Клим Анатолієвич

Формула / Реферат

Способ подготовки топлива к аглодоменному производству, включающий дробление, классификацию и сушку энергоносителем в классификаторе - сушилке, отличающийся тем, что классификацию осуществляют по классам 0-0,1 мм, 0,1-3 мм и более 3 мм, производят сушку до влажности не более 1 % только класса 0-0,1 мм в потоке энергоносителя с температурой не выше 350°С, подавая энергоноситель для сушки в клэссификатор-сушипку в два яруса, при этом в верхний ярус энергоноситель подают с температурой 200-350°С, а в нижний - с температурой 150-200°С, верхний ярус устанавливают на уровне поступления топлива в классификатор-сушилку, а нижний - выше уровня выхода из него класса более 3 мм, после классификации и сушки класс топлива 0-0.1 направляют на вдувание в горн доменной печи, класс 0,1-3 мм - вводят в шихту для производства агломерата, а класс свыше 3 мм передают на додрабливание.

Текст

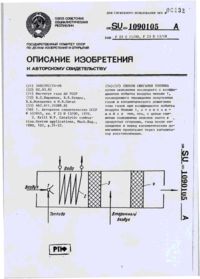

Изобретение относится к области металлургии и может быть использовано при приготовлении пылеугольного топлива к вдуванию его в горн доменной печи, а также для агломерационною производства. Известен способ приготовления пылеугольного топлива для вдувания его в горн доменных печей [1], включающий предварительное измельчение топлива до крупности 0-0,1 мм сушк у его и вынос из мельницы того класса топлива, который пригоден для вдувания в доменную печь в качества заменителя кокса. Недостатком известного способа является сравнительно высокие энергетические затраты на пылеприготовление и большие капиталовложения на сооружение пылепри-готовительных отделений с отчуждением соответствующи х площадей под застройку, которых зачастую нет на металлургических комбинатах. Известен способ дробления, классификации и сушки топлива перед его употреблением [2], по которому бурые угли с влажностью более 40% суша тся перед мельницей, затем классифицируются на сепараторе. Температура сушильного агента 600-700°С. Установлено, что принятая схема без разделения продуктов сушки не обеспечивает стабильного и экономического процесса сжигания топлива. После сушки топливо сохраняет влажность более 3%. Известен способ подготовки топлива к агломерационному производству [3], состоящий в том, что из агломерационного топлива, поступающего на спекание железорудного сырья, выделяют тонкие классы (0-0,5 мм) в результате чего повышается производительность агломашин и улучшается качество агломерата, снижается выход возврата. Недостатком этого способа является то, что выделенные из агломерационного топлива тонкие фракции не могут быть использованы без дополнительной подготовки (окомкования, брикетирования и т. п.). Подготовка же тонких классов к вторичному использованию в агломерации является настолько дорогостоящей операцией, что ее стоимость не перекрывается экономическим эффектом от выделения этих классов. Использование этих классов в качестве пы-леугольного топлива для вдувания в горн доменных печей при таком способе подготовки топлива исключено в силу: недостаточно высокой глубины сушки (2,6% вместо требуемых 0,7-1,0%), недопустимой крупности частиц (0-1 мм вместо 0-0,1 мм), низкой эффективности выделения класса 0-0,1 мм из влажного агломерационного топлива. Известен способ гравитационно-центробежный и поперечно-поточной классификации сухих тонкоизмельченных материалов с диапазоном фракционирования 50-10000 мкм [4]. Недостатком этого способа является низкий коэффициент разделения частиц (40-77%) при граничной крупности 400 мкм, и необходимость сушки всего классифицируемого материала, что недопустимо для агломерации. Наиболее близким к предлагаемому является способ пневмоклассификации отсева антрацита [5], по которому осуществляется дробление, классификация и сушка антрацита в классификаторе-сушилке. Исходный антрацит имеет крупность 0-25 мм и влажность 8,5-13,6%. После выделения мелкого класса крупностью 2,7-5.0 мм остаточная влажность в нем 2,1-2,5%. Недостатком этого способа является повышенная крупность выделенного класса и высокая остаточная влажность. Поэтому такой способ подготовки топлива не пригоден для агломерации, а также для получения пылеугольного топлива с целью его вдувания доменную печь. В основу изобретения поставлена задача создания способа подготовки топлива для аглодоменного производства, в результате осуществления которого из дробленого топлива, идущего на спекание агломерата, выделяют тонкую фракцию 0-0,1 мм, сушат ее до влажности менее 1% и направляют в горн доменных печей, класс 0,1-3 мм - вводят в шихту для производства агломерата, класс свыше 3 мм передают на додрабливание. и таким образом обеспечивают снижение энергетических и капитальных затрат на приготовление топлива, идущего для вдувания в доменные печи, что, в свою очередь. ведет к улучшению качества агломерата. Поставленная задача решается тем, что в способе подготовки топлива к аглодоменному производству, содержащем дробление, классификацию, сушку топлива энергоносителем в классификаторе-сушилке, согласно изобретению классификацию топлива осуществляют по классам 0-0,1 мм, 0,1-3 мм и более 3 мм, производят сушку до влажности не более 1 % только класса 0-0,1 мм в потоке энергоносителя с температурой не выше 350°С, подавая энергоноситель для сушки в классификатор-сушку в два яруса, при этом в верхний ярус энергоноситель подают с температурой 200-350°С. а в нижний с температурой 150200°С, верхний ярус устанавливают на уровне поступления топлива в классификатор-сушилку, а нижний выше уровня выхода из него класса более 3 мм, после классификации и сушки класс топлива 0-0,1 мм направляют на вдувание в горн доменной печи, класс свыше 3 мм передают на додрабливание. При работе аглофабрики в обычном режиме, без подготовки топлива по заявленному способу, топливо дробится до класса 0-3 мм, но при не своевременной регулировке дробилок в топливо, идущее на спекание, попадают кусочки класса более 3 мм, а вся тонкая фракция менее 0,1 мм налипает на кусочки, забивается в макропоры и, поступая на спекание, не успевает гореть в слое спекания, уходит с пылью и с возвратом, т.е. не оказывает эффективного влияния на создание прочного спека, а, наоборот, создает условия для образования микротрещин в агломерате, снижая его і прочность и металлургические качества. Кусочки более 3 мм пои горении создают местный перегрев спека, что также снижает прочность и однородность aглoмepaтa. Благодаря классификации по предлагаемому способу снижения дополнительные затраты на приготовление топлива для вдувания его в горн доменных печей, т.к. не требуется энергозатрат на измельчение угля, как это предусматривается в аналогичных способах, снижаются капиталовложения на сооружение пылепри-готовительных установок. Классификация топлива и предложенный способ его подготовки в классификаторе-сушилке позволят снизить энергозатраты также в результате раздельной сушки только класса 0-0,1 мм, а не всего топлива, как в прототипе. Энергетические затраты и эффективность выделения тонких фракций из общей массы топлива также повышается благодаря подаче в классификаторсушилку воздуха с температурой 200-350°С которым сдувается и суши тся только тонкая пыль с поверхности кусочков и пыль, способная аэрироваться, а сами кусочки топлива не успевают прогреться. Окончательный сдув тонких фракций и разрушение слипшихся комков топлива осуществляется менее нагретым воздухом с температурой 150-200°С. выходящим из нижнего сопла. Такое разделение потоков не только позволяет сократить энергозатраты на нагрев воздуха, но и избежать образование комков из тонких фракций. Практика сушки влажного топлива показала, что при температуре ниже 150°С удаление влаги даже в потоке сушильного агента сильно замедляется. Кроме того. возможно падение температуры ниже точки росы (70°С), не обеспечивает устойчивого получения пылеугольного топлива, пригодного для вдувания в доменные печи из-за слипания частиц в комки. Ввод энергоносителя через верхнее сопло (верхний ярус) на уровне поступления топлива позволяет сразу же при вводе топлива в классификатор-сушилку увлечь тонкие фракции потока воздуха в вер хнюю часть классификатора, а крупные и слипшие кусочки забросить на вогнутую поверхность отбойника. Форма полуцилиндра отбойника позволяет организовать циркуляцию кусочков топлива. Размещение нижнего яруса подачи энергоносителя (нижних сопел) выше уровня выхода класса крупнее 3 мм способствуе т провалу таких к усочков без тонких частиц на додрабливание, а класса 0,1-3 мм в отбойник для циркуляции и последующей погрузки конвейером в шихтовое отделение аглофабрики. Если нижнее сопло расположить ниже кромки отбойника, то циркуляции топлива не будет и эффективность отделения пыли упадет. Назначение классифицирующей поворотной доски на верхней кромке отбойника - регулировать верхний уровень циркуляции топлива в отбойнике и способствовать организации вторичной классификации частиц 00,5 мм по классу 0.1 мм. При определен ном повороте доски (70-80° к горизонту) благодаря резкому увеличению сечения классификатора-сушилки выше доски снижается скорость движения потока и частицы крупнее 0,1 мм оседают на верхнюю поверхность доски, затем ссыпаются в переливную трубу и поступают на конвейер. Практика эксплуатации классификаторов сухой пыли показала эффективность разделения частиц по классу 0,1 мм. Способ подготовки топлива к аглодоменному производству поясняется чертежом, на котором представлена технологическая схема подготовки пылеугольного топлива, включающая: 1 - поступление дробленого агломерационного топлива; 2 - конвейер для подачи топлива измельченного на дробилках из дробильного отделения на перегрузочный узел; 3 -конвейер для подачи топлива после перегрузки его с конвейера 2 в перегрузочном узле в ши хтовое отделение аглофабрики; 4 - выдвижной конвейер для подачи помолотого топлива в классификатор-сушилку; 5 -гаражное положение конвейера 4; 6 - рабочее положение конвейера 4; 7 - бункер питания топлива; 8 - питатель влажного топлива; 9 - классификатор-сушилка; 10 питающий фартук; 11 - поступление энергоносителя верхнего яруса с температурой 200-350°С; 12 - верхнее соплр; 13 - отбойник; 14-поступление энергоносителя через сопло нижнего яруса с температурой 150-200°С; 15 - нижнее сопло; 16 - классифицирующая поворотная доска; 17 - сухой циклон; 18 - фильтр для тонкой очистки энергоносителя; 19 - поступление воздуха из атмосферы, используемого в качестве транспортирующей среды и сушильного агента (энергоносителя); 20 - воздуходувное средство (компрессор, вентилятор и т.п.); 21 - первая ступень рекуператоров для нагрева воздуха; 22 - вторая ступень рекуператоров подогрева воздуха; 23 - накопительный бункер; 24 - лоток (питатель) для выдачи топлива на додрабливание; 25 - переливная труба; 26 - питатель для выдачи класса 0,1-3 мм; А - уровень поступления топлива в классификатор-сушилку (верхний ярус подачи энергоносителя); В - уровень выхода класса более 3 мм (нижний ярус подачи энергоносителя). Предложенный способ подготовки топлива к аглодоменному производству осуществляется следующим образом. Топливо 1, идущее в ши хту на спекание агломерата, после дробилок (валковых, молотковых и т.п.) крупностью 0-3 мм и более с влажностью коксика и антрацитового штыба (8-15)%. поступающего на аглофабрику, подается конвейером 2 на перегрузочный узел. При работе аглофабрики в обычном режиме, т.е. без разделения на три класса крупности, топливо с конвейера 2 пересыпается на конвейер 3, с помощью которого оно подается в шихтовое отделение аглофабрики. Для начала накопления тонкой фракции топлива выдвижной конвейер 4 переводится из гаражного положения 5 в рабочее положение 6 и топливо с конвейера 2 поступает на конвейер 4, загружается в бункер 7 питателя 8. Этим питателем, расположенным в нижней части классификатора -сушилки 9, топливо дозируется и подается классификатор - сушилку. Влажное топливо. попадая с питающего фартука 10 на струю энергоносителя, например, горячего воздуха 11, выходящего из верхнего сопла 12 уровня А, проходит первую стадию классификации: крупные частицы топлива (более 0,5 мм) отбрасываются потоком воздуха на отбойник 13, расположенный напротив сопел, либо проваливаются частицы крупнее 3 мм и слипшиеся комки на наклонное днище классификатора-сушилки и подаются на додрабливание. Все крупные (более 0,5 мм) и слипшиеся кусочки топлива перед выходом из классификатора-сушилки обдуваются струёй подогретого сухого воздуха 14, поступающего из нижнего сопла 15 уровня В. Струёй этого воздуха дополнительно разрушаются комки и сдуваются с них мелкие частицы топлива. Тонкие частицы топлива, не отделившиеся от кусочков, отдуваются также в отбойнике 13 при циркуляции в нем топлива. Веохняя граница циркуляции кусочков топлива устанавливается положением классифицирующей поворотной доски 16, смонтированной над отбойником. При ударе кусочков об эту доску пыль окончательно отделяется от кусочков. За счет сдува тонких частиц с кусочков двухступенчатой струёй воздуха, циркуляции их на отбойнике и ударе о доску, достигается высокая эффективность разделения тонких фракций от кусочков влажного топлива, высохшего с поверхности. Класс топлива 0,5-3 мм переливается через верхнюю кромку отбойника и по переливной трубе 25 ссыпается на лоток 26, встроенный в нижнее днище отбойника и сообщающийся с переливной трубой. Затем этот основной класс топлива, составляющий более 70% от всего, с лотка 26, через питатель подается на конвейер 3 в ши хту аглофабрики. Эффективность разделения топлива на три класса крупности достигается подбором скоростей выхода энергоносителя (воздуха) из сопел. Скорость выхода его из нижнего яруса сопел должна быть в 1.5 раза выше скорости витания частиц топлива крупность 3 мм. Скорость выхода энергоносителя из сопел верхнего ряда должна находиться в пределах скоростей витания частиц крупностью 0,1-0,5 мм. Отношение объема энергоносителя, выходящего через верхний ярус сопел к объему энергоносителя, поступающего через нижний ярус должно быть как (10-15):1. Отношение регулируется в зависимости от исходной влажности топлива. Тонкие фракции, отделившись от кусочков, подхватываются энергоносителем (например, подогретым воздухом) в верхнюю часть классификатора-сушилку, где окончательно классифицируются и сушатся в потоке. Затем они отделяются от сушильного агента в сухом циклоне 17 и фильтре тонкой очистки 18. Степень очистки воздуха стандартными очистителями достигает- 99,9%. Очищенный воздух сбрасывается в атмосферу. Возможна его рециркуляция с прохождением каплеотделителя и влагопоглотителя. Эта схема более капиталоемкая и требует больших эксплуатационных затрат, но экологически чистая и безотходная. В обычной схеме рекомендуется воздух 19 в качестве транспортирующей среды и сушильного агента, который забирается из атмосферы, проходит компримирование 20, подогрев в рекуператорах. Причем наиболее нагретый воздух (200-350°С) подогревается в первой стадии рекуператоров 21, а менее нагретый во второй стадии 22. Тонкие фракции топлива из циклона 17 и фильтра 18 поступают в накопительный бункер 23, откуда либо пневмотранспортом, либо минераловозами доставляются в распределительно-дозировочное отделение доменной печи для вдувания в горн. Топливо крупнее 3 мм по желобу 24 выдается на додрабливание. В качестве конкретного примера осуществления предложенного способа подготовки пылеугольного топлива рассмотрена работа аглофабрики в условиях металлургического комбината. Пример. Доменная печь выплавляет 2940 т передельного чугуна в сутки. На выплавку 1 т чугуна расходуе тся 1089 кг агломерата. Для получения 1 т агломерата идет 28 кг коксика и 24 кг антрацитового штыба, в которых после измельчения на валковых дробилках содержится 28% фракции 0-0.1 мм и 16% влаги. Это топливо направляется на отдув от него тонких фракций (0-0,1 мм) и сушку этой части топлива в потоке воздуха, подогретого до 350°С. а через нижнее - до 150°С. Эффективность отдува тонких фракций составляет 92%. При производстве 13 тыс. т агломерата в сутки может быть выделено и подано для вдувания в доменную печь 130 т сухого топлива крупностью 0-0,1 мм, что составит расход на указанное выше производство чугуна около 45 кг/т. Экономия кокса на этой доменной печи, работающей с вдуванием тонких фракций составит 40 кг/т чугуна, расход топлива на агломерацию сократится на 10%. При отдуве 10 кг топлива (тонких фракций) на 1 т агломерата, производительность аглофабрики повышается, а расход топлива, соответственно, сократится, улучшится качество агломерата.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for fuel preparation to the agglomeration blast-furnace production

Автори англійськоюBrusov Lev Petrovych, Grebeniukov Anatolii Vasyliovych, Hordiienko Volodymyr Artemiiiovych

Назва патенту російськоюСпособ подготовки топлива к аглодоменному производству

Автори російськоюБрусов Лев Петрович, Гребенюков Анатолий Васильевич, Гордиенко Владимир Артемиевич

МПК / Мітки

МПК: C22B 1/00

Мітки: палива, виробництва, підготовки, спосіб, аглодоменного

Код посилання

<a href="https://ua.patents.su/3-4477-sposib-pidgotovki-paliva-do-aglodomennogo-virobnictva.html" target="_blank" rel="follow" title="База патентів України">Спосіб підготовки палива до аглодоменного виробництва</a>

Попередній патент: Пальник для дугового зварювання у середовищі захисного газу

Наступний патент: Електричний привод клапана двигуна внутрішнього згоряння

Випадковий патент: Склад ректальних свічок