Спосіб газотермічного напилення

Номер патенту: 4542

Опубліковано: 28.12.1994

Автори: Борисов Юрій Сергійович, Мурашов Анатолій Петрович, Коржик Володимир Миколайович, Фіалко Наталія Михайлівна, Чернишов Олександр Володимирович

Формула / Реферат

Способ газотермического напыления, преимущественно аморфизирующихся материалов, включающий создание спутного потока газа или жидкости, истекающего из насадка под углом к направлению газопорошкового потока, отличающийся тем, что напыление осуществляют с использованием насадка, образующая которого описывается выражением:

![]()

а объемный расход спутного потока и дистанцию напыления выбирают из следующих интервалов:

![]()

![]() ,

,

где ![]() - текущее значение радиуса насадка.

- текущее значение радиуса насадка.

![]() - текущее значение расстояния от среза сопла.

- текущее значение расстояния от среза сопла.

![]() - длина насадка,

- длина насадка,

![]() - минимальный внутренний радиус насадка.

- минимальный внутренний радиус насадка.

![]() - максимальный внутренний радиус насадка,

- максимальный внутренний радиус насадка,

![]() - угол истечения газопорошковой струи,

- угол истечения газопорошковой струи,

![]() - объемный расход газопорошковой струи,

- объемный расход газопорошковой струи,

![]() - объемный расход спутного потока,

- объемный расход спутного потока,

![]() - скорость звука в газопорошковом потоке,

- скорость звука в газопорошковом потоке,

![]() - отношение избыточных давлений спутного и газопорошкового потоков.

- отношение избыточных давлений спутного и газопорошкового потоков.

Текст

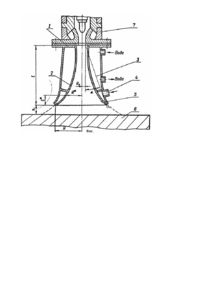

Изобретение относится к области металлургии, более конкретно к нанесению покрытий газотермическими методами, в частности плазменным напылением, и может быть использовано в металлургии, машиностроении, авиационной промышленности и т.п. Одно из применений изобретения - получение аморфизированных покрытий, которые позволяют достичь нового сочетания повышенных механических, физических и химических свойств. В процессе нанесения газотермических покрытий имеет место ряд явлений, которые приводят к снижению его качества: взаимодействие напыляемого материала с компонентами атмосферы, нагрев покрытия газопорошковой струёй. Ввиду этого в покрытии присутствует значительное количество оксидов, растворенных газов, что приводит к изменению химического состава и эксплуатационных характеристик. Перегрев покрытия в процессе напыления приводит к значительным термическим напряжениям. Большинство известных способов напыления не обеспечивают комплексной защиты формируемого покрытия, не позволяют получать высококачественные аморфизированные покрытия. Наиболее близким по технической сущности и достигаемому результату к заявленному техническому решению является способ газотермического напыления, преимущественно аморфизирующихся материалов, включающий создание спутного потока газа или жидкости, истекающего из насадка под углом к направлению газопорошкового потока [1]. Недостатками известного способа является то, что при напылении обеспечивается сжатие газопорошковой струи с увеличением вероятности взаимного термического влияния частиц друг на друга в процессе формирования покрытия. Это, в свою очередь, приводит к росту термических напряжений в покрытии и неблагоприятно сказывается при напылении покрытий с низкой термической стабильностью, например, при формировании покрытий с аморфной структурой, что не позволяет использовать их уникальные свойства. В основу изобретения поставлена задача усовершенствования способа газотермического напыления путем преобразования пространственно-временной структуры газопорошкового потока, что обеспечивает повышение количества аморфной фазы в формируемом покрытии и за счет этого - улучшение качества покрытий (по пористости, прочности сцепления с основой, однородности и т.д.), а также их эксплуатационных характеристик (износостойкости, коррозионной стойкости и т.д.). Поставленная задача решается тем, что в способе газотермического напыления, преимущественно аморфизирующихся материалов, включающем создание спутного потока газа или жидкости, истекающего из насадка под углом к направлению газопорошкового потока, согласно изобретению, напыление осуществляют с использованием насадка, образующая которого описывается выражением R* = R 0 + tg a × ei*/ R0 -R а объемный расход вещества спутного потока и дистанцию напыления выбирают из следующих интервалов, соответственно: 0,15 × G1 - 0,33 × a × R 2 / l 1,5 × G 2 . × l / a × R - 0,5 × R , где R * - текущее значение радиуса насадка; I* - текущее значение расстояния от среза сопла; I - длина насадка; R0 - минимальный внутренний радиус насадка; R - максимальный внутренний радиус насадка; a - угол истечения газопорошковой струи; G 1 - объемный расход газопорошковой струи; G 2 - объемный расход спутного потока; a - скорость звука в газопорошковом потоке; l - отношение избыточных давлений спутного и газопорошкового потоков. На чертеже представлена принципиальная схема способа (конструктивное исполнение насадка) с указанием необходимых размерностей и обозначений. Обозначения на фиг. 1: І - длина насадка, Χ1 - дистанция напыления, R0 - минимальный радиус насадка, R * - текущее значение радиуса насадка, I* - текущее значение длины насадка, R - максимальный радиус насадка, a -угол истечения плазменной струи. Соотношения, приведенные в отличительной части формулы изобретения, получены на основе анализа и систематизации экспериментальных данных, которые были получены в процессе оптимизации технологических и конструкционных параметров. В примерах конкретного исполнения изменяли расход дополнительной струи, расстояние от торца насадка до напыляемой поверхности. Пример 1. В качестве базы для сравнения использовали способ в соответствии с описанием прототипа. На установке УПУ-ЗД с плазмотроном ПП-25 фиксировали насадку с цилиндрическим газодинамическим профилем длиной 120 мм, начальным радиусом R0 = 0,0035 м и значениями радиусов кольцевого сопла: R = 0,043 м, R =0,048 1 м, где R - максимальный радиус кольцевого сопла. Контроль изменения параметров проводили с 1 помощью датчиков температуры и давления, установленных в магистралях подачи расходуемых газов, измерение плотности проводили при помощи пьезометров постоянного объема. Для напыления использовали следующие порошки аморфизирующи хся сплавов: ПГ-10Н-01, ПГ-АН8 фракции 0/50. Содержание кислорода в покрытии определяли на газоанализаторе фирмы "Леко", объемное содержание аморфной фазы - при помощи дифрактометра Дрон 2,0. В качестве плазмообразующего газа применяли аргон со следующими параметрами: G1 = 5 х10-4 м 3/с, а = 319,3 м/с, r 1 =1,717 кг/м 3, P1 = 105 Па, Характеристики дополнительного потока, позволяющие реализовать максимальное качество покрытия с точки зрения задачи, поставленной в основу заявленного технического решения, сведены в таблицу. В таблице приведены также и результаты исследований состояния получаемых покрытий. Пример 2. Аналогично примеру 1, но в примере использовали способ в соответствии с заявленным техническим решением. При этом в примере 2 приведены оптимальные параметры, позволяющие обеспечить максимальное качество. При этом начальный радиус или минимальный внутренний радиус насадка R0 = 3,5 мм, угол истечения (раскрытия) плазменной струи a = 220 , длина насадка I = 105 мм, максимальный внутренний радиус насадка R = 0,051 м. Из полученных результатов видно, что положительный эффект достигн ут. Примеры 3-6,8. Постановка эксперимента в описываемых примерах аналогична примеру 2. В качестве исследуемого фактора в примерах взят расход дополнительного потока. Причем примеры 3,5 и 8 отражают результат на нижнем предельном, верхнем предельном и промежуточном значениях соответственно, а примеры 4 и 6 - на нижнем запредельном и верхнем запредельном значениях. В результате установлено, что значения расхода дополнительного потока существенно влияют на состояние покрытия. При выходе за предельные значения наблюдается резкое ухудшение качества покрытия. Имеет место отсутствие положительного эффекта. А в ограниченном интервале имеет место положительный эффект. Примеры 2,7-10. В качестве исследуемого фактора оценивали дистанцию напыления (при других фиксированных параметрах). При этом результаты по примеру 2 соответствуют промежуточному значению дистанции напыления, по примеру 8 и 7 - нижнему предельному и верхнему предельному значениям соответственно, а примеры 9 и 10 - верхнему запредельному и нижнему запредельному значениям дистанции напыления. Установлено, что на запредельных значениях качество покрытий резко ухудшается, имеет место отсутствие положительного эффекта. При соответствии заявленному дистанции напыления интервалу имеет место решение поставленной задачи. Использование изобретения позволит расширить область применения газотермических покрытий за счет улучшения их эксплуатационных характеристик. Предложенный способ позволяет получать высококачественные покрытия из металлических сплавов в аморфизированном состоянии, что дает возможность более полно использовать комплекс свойств аморфных сплавов, расширить функциональные возможности покрытий. Влияние технологических параметров на качество покрытия

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of gas-thermal spraying

Автори англійськоюMurashov Anatolii Petrovych, Korzhyk Volodymyr Mykolaiovych, Chernyshov Oleksandr Volodymyrovych, Borysov Yurii Serhiiovych

Назва патенту російськоюСпособ газотермического напыления

Автори російськоюМурашов Анатолий Петрович, Коржик Владимир Николаевич, Чернышев Александр Владимирович, Борисов Юрий Сергеевич

МПК / Мітки

МПК: C23C 4/00

Мітки: напилення, газотермічного, спосіб

Код посилання

<a href="https://ua.patents.su/3-4542-sposib-gazotermichnogo-napilennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб газотермічного напилення</a>

Попередній патент: Спосіб та пристрій для газотермічного напилення покриттів

Наступний патент: Клапан скидання тиску

Випадковий патент: Спосіб виявлення дендритних клітин тимусу та селезінки у лабораторних тварин