Механічний спосіб ремонту гумотканинних і гумотросових конвеєрних стрічок

Номер патенту: 47807

Опубліковано: 25.02.2010

Автори: Тюміков Костянтин Анатолійович, Ладикін Ігор Володимирович, Офіцеров Сергій Павлович

Формула / Реферат

1. Механічний спосіб ремонту гумотканинних і гумотросових конвеєрних стрічок, який полягає у поетапній підготовці конвеєрної стрічки шляхом здійснення оброблення її кромок для з'єднання та її установки й фіксації в спеціальному шаблоні і в наступній остаточній підготовці для установлення болтових з'єднувачів, який відрізняється тим, що перед обробленням кромок конвеєрної стрічки в процесі проведення попередньої підготовки здійснюють формування подовжніх смуг стрічки необхідної ширини, подовжнє з'єднання кромок конвеєрної стрічки здійснюють "у стик", як болтові з'єднувачі використовують пластини із внутрішніми шипами, попарно з'єднаними болтами, останні розміщають по кінцях пластин на відстані L=3,5-4,0 (h2), де L - відстань, рівна крокові установлення болтів на кожній парі пластин, h2 - товщина стрічки, при цьому крок установлення болтових з'єднувачів визначають з наступної залежності t=(15-25)h2, де t - крок між болтовими з'єднувачами, h2 - товщина конвеєрної стрічки, крім того, шипи пластини впресовують в "тіло" стрічки, на глибину, яку вибирають із наступного співвідношення h1=(0,4-0,5)h2, де h1 - висота впресованого в стрічку шипа, h2 - товщина стрічки.

2. Механічний спосіб ремонту гумотканинних і гумотросових конвеєрних стрічок за п. 1, який відрізняється тим, що використовують барабан, в футерівці якого у зоні з'єднання формують паз шириною, що дорівнює ширині болтового з'єднувача або перевищує їїне більше ніж у два рази.

Текст

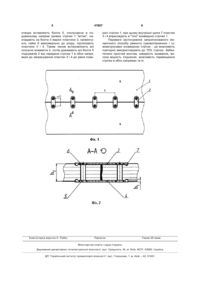

1. Механічний спосіб ремонту гумотканинних і гумотросових конвеєрних стрічок, який полягає у поетапній підготовці конвеєрної стрічки шляхом здійснення оброблення її кромок для з'єднання та її установки й фіксації в спеціальному шаблоні і в наступній остаточній підготовці для установлення болтових з'єднувачів, який відрізняється тим, що перед обробленням кромок конвеєрної стрічки в процесі проведення попередньої підготовки здійснюють формування подовжніх смуг стрічки необхідної ширини, подовжнє з'єднання кромок конвеє 3 забезпечується достатня міцність, герметичність, які необхідні під час транспортування вугілля або інших матеріалів. Крім того, до недоліків слід віднести те, що в процесі використання конвеєрного транспорту скупчується велика кількість шматків конвеєрних стрічок, які треба утилізувати, що значно ускладнює процес експлуатації конвеєрного транспорту, знижує безпеку роботи в шахті. У якості прототипу вибраний механічний спосіб ремонту гумовотканинних і гумовотросових конвеєрних стрічок, що включає попередню підготовку стикуємих кромок конвеєрної стрічки, установку і фіксацію в спеціальному шаблоні, подальшу остаточну її підготовку, а потім установку з'єднувачів (проспект фірми Flexco, механічний спосіб ремонту подовжніх порізів конвеєрних стрічок за допомогою з'єднувачів типа Flexco #2 1/4). Попередню підготовку кромок стрічки, що стикуються, здійснюють за допомогою косинця і спеціального ножа - підрізають стрічку і формують кромки, вирівнюючи їх. Потім проводять установку і фіксацію в спеціальному шаблоні і здійснюють подальшу остаточну підготовку, для чого за допомогою діркопробивача, який забезпечує потрібну відстань без необхідності розмітки, або за допомогою пуансона після попередньої розмітки по обидві сторони порізу, пробивають отвори у конвеєрній стрічці. Після цього здійснюють установку пластин і болтів з'єднувачів, для чого зверху і знизу укладають планки і затягують їх за допомогою болтів і гайок. При цьому прикріплення пластин за допомогою болтів здійснюють так: болт профільованою голівкою встановляють у квадратний отвір першого фланця та округлий отвір другого фланця. За допомогою ключа нагвинчують гайки і відламуються кінці болтів, що стирчать. Основним недоліком описаного в прототипі способу є обмежена область застосування в ремонтній сфері. Спосіб може бути застосований тільки для ремонту невеликих ділянок подовжніх порізів (розрізів) і має експлуатаційні обмеження. Повторне використання смуг конвеєрної стрічки в подовжньому сполученому полотні не здійснюється, тому що не досягнено достатньої прямолінійності, міцності і герметичності ділянок сполучень конвеєрних стрічок, що необхідно під час транспортування вугілля або інших матеріалів. Крім того, до недоліків слід віднести те, що в процесі використання конвеєрного транспорту скупчується велика кількість шматків конвеєрних стрічок, які необґрунтовано утилізують без будь яких вигод, це значно ускладнює процес експлуатації конвеєрного транспорту, знижує безпеку роботи в шахті. У основу корисної моделі поставлено завдання - розширення експлуатаційних можливостей, підвищення безпеки, екологічності, технологічності і раціональності ремонтного процесу конвеєрних стрічок. Це досягається тим, що спосіб ремонту, який заявляється, дозволяє скоротити кількість промислових відходів (конвеєрних стрічок) шляхом створення можливості безпечного і економічно вигідного та раціонального використання надалі в конвеєрному транспортному процесі відремонтованого полотна з вживаних раніше подовжніх 47807 4 шматків (смуг) конвеєрної стрічки. З цією метою вдосконалено відомий механічний спосіб ремонту гумовотканинних і гумовотросових конвеєрних стрічок, що включає попередню підготовку стикуємих кромок конвеєрної стрічки, установку і фіксацію в спеціальному шаблоні, подальшу остаточну її підготовку, а потім установку з'єднувачів. Новизна полягає в тому, що перед підготовкою стикуємих кромок стрічки в процесі проведення попередньої підготовки, здійснюють формування подовжніх смуг на спеціальних смугоформуючих стендах для забезпечення необхідної ширини і довжини відрізків стрічки, подовжнє з'єднання кромок конвеєрної стрічки здійснюють «встик», у якості з'єднувачів використовують парні пластини з парними болтами, останні розміщують по кінцях пластин на відстані L=3,5-4,0 (h2), де L -відстань, рівна кроку установки болтів на кожній парі пластин, h2 - товщина стрічки, при цьому крок установки з'єднувачів визначають з наступної залежності: t=(15-25) h2, де t - крок між болтовими з'єднувачами, h2 - товщина конвеєрної стрічки, а розміри пластини вибирають з наступного співвідношення h1=(0,4-0,5)h2, де h1 - висота внутрішнього шипа пластини, h2 - товщина стрічки, причому використовують барабан, у футеровці якого в зоні з'єднання формують вибірку (паз), розмір її відповідає ширині з'єднання, або перевищує не більше ніж у два рази. Корисна модель, що заявляється, пояснюється кресленнями. На Фіг.1 - зображено подовжнє з'єднання смуг конвеєрних стрічок; на Фіг.2- показаний розріз А-А на Фіг.1. Корисна модель, що заявляється, характеризується тим, що механічний спосіб ремонту гумовотканинних і гумовотросових конвеєрних стрічок, що полягає в попередній підготовці конвеєрної стрічки 1 з формуванням необхідної ширини смуг а стрічок 1 і підготовці кромок для стикування, а також в установці і фіксації їх в спеціальному шаблоні та здійснення остаточної її підготовки і установки в подальшому болтових з'єднувачів 2. З'єднувач 2 збирається з двох пластин - верхньої 3 і нижньої 4, попарно з'єднаних двома болтами 5 з гайками 6. Болти 5 розміщують по кінцях пластин 3 і 4 на відстані L = 3,5- 4,0 (h2), де L - відстань, рівна кроку установки болтів 5 на кожній парі пластин 3 і 4; h2 - товщина стрічки 1. Пластини 3 і 4 мають внутрішні шипи 7. Шипи 7 пластин 3 і 4 впресовують в „тіло” стрічки 1, на глибину, яку обирають із наступного співвідношення h1=(0,4-0,5)h2, де h1 висота впресованого в стрічку шипа 7; h2 - товщина стрічки 1. Використовують барабан, в футерівці якого у зоні з'єднання формують паз шириною, що дорівнює ширині болтового з'єднувача, або перевищує її не більше ніж у два рази. Кінці стрічки 1 вирівнюють за допомогою косинця і спеціального ножа. За допомогою спеціального шаблону смуги а стрічки 1 фіксують нерухомо. Під час наступної остаточної підготовки стрічки 1 на її полотнах виконують отвори будь-яким відомим способом (за допомогою діркопробивача, пуансона або дриля). Далі здійснюють установку з'єднувачів 2. Встановлюють нижню пластину 4, в 5 47807 отвори вставляють болти 5, сполучаючи в подовжньому напрямі кромки стрічки 1 "встик", накладають на болти 5 верхні пластини 3, нагвинчують гайки 6 максимально до упору, підтискають пластини 3 і 4. Таким чином встановлюють всі сполучні елементи 2, потім дожимають всі болти 5 з'єднувачів 2 від середини стрічки 1 в обох напрямках до запресування пластин 3 і 4 до рівня пове Комп’ютерна верстка О. Рябко 6 рхні стрічки 1, при цьому внутрішні шипи 7 пластин 3 і 4 впресовують в "тіло" конвеєрної стрічки 1. Переваги застосування запропонованого механічного способу ремонту гумовотканинних і гумовотросових конвеєрних стрічок - це можливість повторно використовувати до 70% стрічок. Забезпечено простий монтаж, швидкість зшивання, висока міцність з'єднання, можливість переміщення стрічки в обох напрямах та ін. Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMechanical method for repair of rubber-fabric and rubber-rope conveyor belts

Автори англійськоюOfitserov Serhii Pavlovych, Tiumikov Kostiantyn Anatoliiovych, Ladykin Ihor Volodymyrovych

Назва патенту російськоюМеханический способ ремонта резиновотканевых и резиновотросовых конвейерных лент

Автори російськоюОфицеров Сергей Павлович, Тюмиков Константин Анатолиевич, Ладыкин Игорь Владимирович

МПК / Мітки

МПК: F16G 3/00

Мітки: конвеєрних, механічний, ремонту, стрічок, спосіб, гумотканинних, гумотросових

Код посилання

<a href="https://ua.patents.su/3-47807-mekhanichnijj-sposib-remontu-gumotkaninnikh-i-gumotrosovikh-konveehrnikh-strichok.html" target="_blank" rel="follow" title="База патентів України">Механічний спосіб ремонту гумотканинних і гумотросових конвеєрних стрічок</a>

Попередній патент: Роторно-пульсаційний апарат

Наступний патент: Електрогідроблок

Випадковий патент: Геоінформаційна система керування навігаційним станом аеропорту з використанням засобів штучного інтелекту