Установка шахтного типу для утилізації твердих побутових і промислових відходів методом сухого піролізу

Номер патенту: 6255

Опубліковано: 15.04.2005

Автори: Семикопенко Григорій Григорович, Живченко Володимир Семенович

Формула / Реферат

Установка шахтного типу для утилізації твердих побутових і промислових відходів методом сухого піролізу, що містить футеровані камери, металевий реактор, розміщений в камері, пристрої для подачі теплоносія в камеру і його спалювання, теплообмінник, відвідний патрубок, завантажувальний бункер з механізмом для примусового переміщення відходів, яка відрізняється тим, що вона додатково обладнана штуцерами в нижній частини реактора, на рівні коксового залишку для виходу продуктів піролізу, зовнішнім теплообмінником для швидкого охолоджування продуктів піролізу, внутрішнім теплообмінником для нагріву повітря, яке подається в зону горіння, до температур 700-850 °С, соплами, які розташовані в вертикальному каналі в центрі поду реактора, для подачі повітря в зону горіння, теплообмінним зазором, який утворений стінкою реактора та повітряним теплообмінником, щоб відводити продукти горіння з зони їх утворювання і обігрівання реактора та повітря, вертикальним каналом, розташованим в центрі поду реактора, який утворює гідрозасувку, для виходу розплаву твердого залишку.

Текст

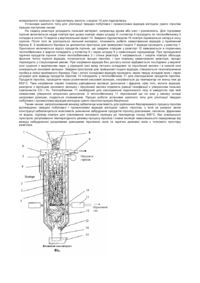

Корисна модель відноситься до хімічної промисловості, зокрема, до утилізації твердих вуглеводневих матеріалів шляхом їх піролізу. Відомий апарат для термічної перебоязкі органічного палива в розплавленому теплоносії, ще містить корпус, вертикальні радіальні перегородки з перетечними отворами в нижній частині, які розділяють корпус на камеру термообробки і камеру нагрівання розплавленого теплоносія, фурми для подачі палива й патрубок, для відведення газоподібних продуктів перебоязкі, які розташовані в камері термообробки, фурми для подачі газоподібного теплоносія й патрубок для відведення продуктів спалювання, які розташовані у камері нагрівання розплавленого теплоносія, днище корпуса виконане у вигляді витка спіралі, яка знижується від початку камери нагрівання розплавленого теплоносія до камери термообробки і яка утворює поріг з початку камери нагрівання розплавленого теплоносія, а одна з фурм для подачі газоподібного теплоносія в камеру нагрівання розплавленого теплоносія розміщена між вертикальною перегородкою та порогом днища [А.С. СРСР №1214731, Кл. С10J3/57, С10G9/34,28.02.1986.] Продуктом піролізу у відомому пристрої є тільки газоподібні компоненти процесу, твердо- й рідко фазні продукти піролізу не утилізуються. Контакт із рідким теплоносієм перешкоджає отриманню висококалорійних і чистих за шкідливими домішками продуктів піролізу, зважаючи на ті. що: Температура процесу достатньо висока (понад 1000°С), тобто йде процес високотемпературного піролізу, що супроводжується високими швидкостями процесу і низьким виходом рідких продуктів піролізу через їхній вторинний розклад. Обумовлений конструктивними особливостями постійний контакт вихідних тонкоподрібнених вуглецеви х матеріалів із рідким теплоносієм зв'язаний з попаданням у продукти піролізу небажаних компонентів, що містяться в рідкому теплоносії, що також погіршує якість газоподібних продуктів піролізу за хімічним складом (510% від маси одержуваного продуктові піролізу) і знижує їхню калорійність, тобто споживчу цінність. Найбільш близьким по технічний суті є реактор [Твердые бытовые отходы. Справ очник. Москва 2001. стр.179 рис.6.10.], що представляє собою шахтн у піч з убудованої усередині нього швельшахтой, а також система евакуації газів, що дозволяє уникнути змішування пиролизних і димових газів. Відходи завантажують у верхню частину реактора з трьома затворами шиберного типу. Під дією власної ваги відходи опускаються через швельшахту в нижню частину реактора, куди подається підігрітий до 800°С повітря, вуглецевий залишок від піроліза відходів згоряє, створюючи температур у 1600°C, достатню для плавлення непальних складових. Розплавлений шлак виводиться в жужільну ванну через отвір в боку корпуса установки. Димові гази, омивая швельшахту, направляються в повітропідігрівник, а потім, пройшовши системи газоочистки, виходять в атмосферу. Пиролиз відходів здійснюється у швельшахте, отримані продукти відводяться через її верхню частину в конденсатор. У конденсаторі з газу виділяються волога і смола. Частина газу відбирається для пальників, розташованих у повітря підігрівникові й у нижній частині реактора. По тракті димових газів за системою газоочистки встановлений газоаналізатор, що впливає через систему регулювання на дросельні заслінки, установлені на лінії димових газів, що ідуть, і пального газу. Цей реактор використано в якості прототипу. В основу винаходу поставлена задача удосконалення установки для здійснення безперервного пронесу піроліза вуглеводних твердих побуто вих і промислових відходів методом сухого піроліза, у якій за рахунок зміни конструкції забезпечується можливість уникнення забрудниня продуктів пролізу діоксанами, смолкою, фуранами та водою, підігріву повітря для спалювання коксового залишку до температур понад 800°С, без зовнішнього пристрою, регулювання температурного режиму процесу піроліза і повна ізоляція навколишнього середовища від виходу димових газів з топкового простору реактора. Однак відома сукупність ознак не дозволяє досягнути необхідного технічного результату, а саме: - Несиметричне температурне поле навколо швельшахте через однобічне підведення повітря на горіння коксового залишку, а також відкритий отвір жужільної льотки, через яке виходить частина димових газів у навколишнє середовище. - Зовнішній нагрів повітря в теплообміннику від продуктів згорання, який подається в зону паління, при цьому максимально можлива температура може бути не більш 300°С бо значна кількість тепла продуктів згорання пішла на нагрів відходів в реактору для процесу їх піролізу. Крім того, при транспортуванні гарячих газів (повітря та диму) по зовнішнім трубам втрачається частина тепла, тобто додатково знижується їх тепло. Використане зовнішніх теплообмінників, особливо колі вони обладнані газовими горілками, суттєво ускладнює конструкцію установки взагалі і її вартість в зокрема. - Наявність баласту в вигляді пару та смолки в піролізном газу істотно знижує його вартість, тому в установці передбачено конденсатор, у якому з газу виділяються волога і смола. Це обладнання є коштовнім та енергоємним що значно збільшує вартість і складність самої установки. Сконденсована вода та смолка потребують очищення, це знов потребує спеціальне обладнання енергії та кошти на їх виготовлення і обслуговування. - Наявність значної кількості обслуговуючого обладнання потребує спеціальної апаратури, що також є недоліком, бо вона, в свою чергу, потребує кошти для обслужуючого персоналу. - Але найбільш суттєвим недоліком є те що рух відходів в реакторі зверху - вниз, а газу навпаки, тобто одночасно йде процес сушки, низькотемпературний, середньо температурний та високотемпературний піроліз. При цьому, найбільш нагрітій газ проходить по висоті весь реактор, отож охолодження проходить повільно особливо в інтервалі 700-200°С В результаті цього піролізний газ вмістить суміш газових фаз усіх продуктів, які долучені послідово на різних рівнях по висоті реактора. В тому числі і важкі вуглеводи (С20 Н12-бензапірен) напівзруйновані галогеноорганічні поєднання (діоксани), пари відновлених тяжких легкоплавких металів (Zn, Cd). Доцільно при цьому привести, що умовами їхнього утворення і виділення є: - низькі температури нагрівання або горіння матеріалу, при яких утворяться продукти неповного згоряння; - недолік кисню (менш 8,0%), при якому відбуваєтеся термічний вплив на оброблюваний матеріал; - недолік часу (менш 2с) впливу при температурі нагрівання більш 850°С на молекулярні зв'язки цих речовин з метою їхнього руйнування. Тобто умови повністю співпадають з роботою реактора. Ці домішки є найбільш шкідливими для людини і в багатьох розвитих країнах світу були закриті підприємства по знищенню побутови х відходів. З цієї точки зору така установка повинна бути заборонена. Поставлена ціль досягається тим, що установка має дві внутрішні теплообмінні камери. Перша камера для відводу продуктів згорання коксового залишку, утворена корпусом реактора та корпусом повітроводу. Друга камера потрібна для підводу повітря в зону горіння. Камери спілкуються через металеву перегородку. Продукти горіння обігрівають реактор і нагрівають повітря. Повітровід починається зверху штуцером для підводу повітря від вентилятора, колектора, далі проходить вздовж реактору, під подом і закінчується кільцевим соплом який знаходиться в верхній частині вертикального водяного шлюзу для стікання рідкого мінерального залишку. Продукти піролізу, які утворилися в реакторі примушені проходити скрізь розжарений коксовий залишок тому, що вихід газу відбувається через штуцери яки проходять з реактору до теплообміннику для швидкого охолодження газу. Штуцери знаходяться на урівні середини зони коксового залишку. Висота зони горіння задасться кільцевим отвором до камери для відводу продуктів згорання коксового залишку. Далі продукти зі орання збираються в колекторі і через штуцер йдуть в атмосферу. Суттєві ознаки відомого пристрою, які співпадають з ознаками запропонованого винаходу: 1. Футеровані камери. 2. Ме талевий реактор, розміщений в камері. 3. Пристрої для подачі теплоносія в камеру і його спалювання, який зв'язаний з теплообмінником. 4. Теплообмінник зв'язаний з газгольдером. 5. Відвідний патрубок розміщений в кожній камері. Відмітними від прототипу істотними ознаками винаходи є: 1. Штуцери в нижній частині реактору обладнані на рівні коксового залишку для виходу продукту піролізу; 2. Внутрішнім теплообмінником для нагріву повітря, яке подається в зону горіння, до температур700-850°С. 3. Сопла, які розташовані в вертикальному каналі в центрі поду реактора, для подачі повітря в зону горіння; 4. Теплообмінний зазор, який утворений стінкою реактора та повітряним теплообмінником, щоб відводити продукти горіння з зони їх утворювання і обігрівання реактора та повітря; 5. Вертикальний канал, розташований в центрі поду реактора, який утворює гідро засувку, для виходу розплаву твердого залишку. Сукупність істотних властивостей винаходу є необхідною і достатньою для усіх випадків, на які поширюється область використання винаходу. Між істотними ознаками винаходу і те хнічним результатом - удосконалення установки для здійснення безперервного процесу піроліза вуглеводних твердих побутови х і промислових відходів методом сухого піроліза, у якій за рахунок зміни конструкції забезпечується можливість уникнення забрудниня продуктів піролізу діоксанами, смолкою, фуранами та водою, підігріву повітря для спалювання коксового залишку до температур понад 800°С, без зовнішнього пристрою, регулювання температурного режиму процесу піроліза і повна ізоляція навколишнього середовища від ви ходу димових газів з топкового простору реактора існує причинно-наслідковий зв'язок. Пояснюється цей зв'язок наступними доказами. Поєднання теплообмінників сумісно з реактором позволило суттєво повисіть температуру повітря яке подається на горіння коксового залишку (понад 700-800°С) отже і температуру продуктів горіння. Повішення температури продуктів горіння суттєво прискорює процес піролізу. Крім того, при високій температури в продуктах піролізу взагалі відсутні такі компоненти як діоксини, смолка, фурани, тобто продукти піролізу є безпечні. Розташування штуцерів для виведення продуктів піролізу на рівні 1/3 від середині зони коксового залишку дає можливість подавати їх безпосередньо в горячи зону і вилучити діоксини, смолку, фурани та воду бо при спілкуванні з розжареним вуглецем відбувається процес поступового розпаду складніх молекул органічних речовин на прості складові вуглеці,, водень, кисень та азот. Крім того, значно прискорюється газифікація вуглецевого залишку та його знешкодження. При розташуванні штуцерів для виведення продуктів піролізу на рівні більш ніж 1/3 від середині зони коксового залишку, з верху не встигне відбувається процес поступового розпаду складніх молекул органічних речовин на прості складові вуглець, водень, кисень та азот, крім того на процес газифікації вуглецевого залишку не вистачить часу. При розташуванні штуцерів для виведення продуктів піролізу на рівні більш ніж 1/3 від середині зони коксового залишку, з низу частина піролізного газу буде змішува тись з продуктами горіння коксового залишку та йти по димоходу в навколишнє середовище. При проходженні повітря в корпусі установки виключає теплові втрати в навколишнє середовище. Крім того, при проході під подом горна повітря воно додатково, без усяких теплових пристосувань, нагрівається і попадає в середину зони горіння з високою понад 700°С температурою. Така подача повітря має ще одну перевагу тобто, при попаданні повітря с самого низу по центру горна реактора, розжарені продукти горіння симетрично нагрівають реактор, але це є дуже важливою складовою частиною необхідною для нормального режиму роботи будь якого теплового агрегату де протікає процес теплообміну. До того ж значна температура в зоні горіння (більш 1600°С) не дає можливості рідкому мінеральному залишку (температура плавліня до 1350°С) заморожуватися в вертикальному каналу гідрозатвору, що є важливою перевагою перед прототипом, бо по публікаціям відомо, що одної з причин зупинок такого типу установок є заморожування на виході жужільного отвору. На Фіг. схематично наведений поперечний розріз установки шахтного типу для утилізації твердих побутових і промислових відходів методом сухого піроліза. Установка має реактор 1 в вигляді швельшахти де йде процес сухого піролізу, теплообмінник 2 де проходять продукти горіння яки відають тепло реактору та повітрю, теплообмінник 3 де проходить повітря на горіння яке нагрівається від продуктів горіння, штуцер для подачі повітря 4, повітряний колектор 5, колектор продуктів горіння 6, пристосування для примусової подачі відходів 7, бункер для прийнятя відходів 8, штуцер 9 для виходу продуктів горіння, штуцери 10 для виходу піролізного газу з реактору, теплообмінник 11 для охолодження піролізного газу, отвори 12 в реакторі для виходу продуктів горіння в теплообмінник, сопла 13 для виходу нагрітого повітря в зону горіння, вертикальний канал 14 для виходу рідкою мінерального залишку та гідрозатвору, ємність з водою 15 для гідрозатвору. Установка шахтного типу для утилізації твердих побутови х і промислових відходів методом сухого піроліза працює наступним чином: На падину реактора укладають пальний матеріал, наприклад дрова або кокс і розпалюють. Для підтримки горіння включається надув повітря при цьому повітря через штуцер 4 і колектор 5 проходить по теплообміннику 3 попадає в сопла 13 відкіля у вертикальний канал 14. Завдяки гідрозатворові 15 повітря піднімається нагору в зону горіння. Після того як розгориться пальний матеріал, починають робити завантаження відходів у прийомний бункер 8. З прийомного бункера за допомогою пристрою для примусової подачі 7 відходи проходять у реактор 1. Одночасно включається відсос продуктів горіння, що завдяки отворам у реакторі 12 евакуюються в порожнину теплообмінника 2 відкіля понадають у колектор 6 і через штуцер 9 у навколишнє середовище. При проходженні гарячих продуктів горіння стінки теплообмінника 3 і стінки реактора 1 нагріваються, і нагріте повітря збільшує фізичне тепло горіння відходів, починається процес піроліза, і при повному завантаженні реактора, процес переходить у стаціонарний режим. При нагріванні відходів без доступ у кисню відбувається послідовно у верхній зоні сушіння з виділенням пари. у середній зоні вихід летучи х складових та піролізний смолки і в нижній зоні знаходиться коксовий залишок. Завдяки пристроєві для примусової подачі відходів, створюється газонепроникна пробка в лейці прийомного бункера. Пар і летучі складових відходів проходять через тверді складові вниз і через штуцери для відводу продуктів піроліза 10 попадають у теплообмінник 11 для охолодження продуктів піроліза. Продукти піроліза, проходячи через розпечений коксовий залишок, нагріваються до температур не менш чим до 850°С. Таке нагрівання сприяє повному руйнуванню молекул диоксинов і фуранів, крім того, волога відходів, реагуючи з вуглецем коксового залишку і піролізний смолки сприяють реакції газифікації з утворенням пальних компонентів СО і Н2. Теплообмінник 11 необхідний для охолодження пиролизного газу зі швидкістю при якій неможливе утворення вторинних диоксинов. З теплообмінника 11 пиролизний що не має у своєму складі шкідливих домішок, подається споживачеві. Процес роботи установки шахтного типу для утилізації твердих побутових і промислових відходів методом сухого піроліза працює безупинно. Таким чином, запропонований винахід забезпечує можливість для здійснення безперервного процесу піроліза вуглеводних твердих побутови х і промислових відходів методом сухого піроліза, у якій за рахунок зміни конструкції забезпечується можливість уникнення забрудниня продуктів піролізу діоксанами, смолкою, фуранами та водою, підігріву повітря для спалювання коксового залишку до температур понад 800°С, без зовнішнього пристрою, регулювання температурного режиму процесу піроліза і повна ізоляція навколишнього середовища від виходу забруднених шкідливими домішками піролізних газів та гарячих димових газів з топкового простору реактора.

ДивитисяДодаткова інформація

Назва патенту англійськоюApparatus of shaft type for utilization of solid household and industrial waste by the method of dry pyrolytic decomposition

Автори англійськоюZhyvchenko Volodymyr Semenovych, Semykopenko Hryhorii Hryhorovych

Назва патенту російськоюУстановка шахтного типа для утилизации твердых бытовых и промышленных отходов методом сухого пиролиза

Автори російськоюЖивченко Владимир Семенович, Семикопенко Григорий Григорьевич

МПК / Мітки

МПК: F23G 5/027

Мітки: типу, установка, промислових, твердих, методом, шахтного, сухого, утилізації, піролізу, побутових, відходів

Код посилання

<a href="https://ua.patents.su/3-6255-ustanovka-shakhtnogo-tipu-dlya-utilizaci-tverdikh-pobutovikh-i-promislovikh-vidkhodiv-metodom-sukhogo-pirolizu.html" target="_blank" rel="follow" title="База патентів України">Установка шахтного типу для утилізації твердих побутових і промислових відходів методом сухого піролізу</a>

Попередній патент: Кришка люка оглядового колодязя полімербетонна

Наступний патент: Композиція для покриття

Випадковий патент: Система живлення двигуна автомобіля