Пристрій для доведення замкнутих внутрішніх сферичних поверхонь

Формула / Реферат

Пристрій для доведення замкнутих внутрішніх сферичних поверхонь, що містить корпус, два шпинделі з притирами, привідний електродвигун, який відрізняється тим, що шпинделі з притирами жорстко з'єднані з ротором електродвигуна, закріпленим у внутрішньому кільці, встановленому на опорах ковзання в півкільці, яке жорстко з’єднане з вертикальним валом, змонтованим в підшипниках кочення з можливістю повороту відносно корпусу, при цьому вертикальний вал є ротором зрівноважуючого мотора, обмотка якого розташована в корпусі.

Текст

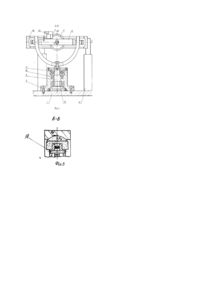

Гаданий винахід відноситься до абразивної обробки і може бути використаний при доведенні внутрішних сферичних поверхонь. Відомий пристрій для шліфування сферичних поверхонь на токарному верстаті, описаний в книзі "Приспособления для обработки сферичних поверхностей", НИИНнформтяжмаш, Москва, 1971, А5-70. Дополнение, 1971, с.26. Пристрій складається із основи, зв'язанної гайкою з гвинтом верстата. На основі закріплений електродвигун, а до передньої частини основи, звернутої до шпінделю верстата, - кронштейн, в якому установлена шліфувальна голівка з абразивними сегментами. Електродвигун і шліфувальна голівка зв'язані клиноремінною передачею. При роботі пристрій, установлений на супорті верстата,заводиться усередену заготовки, положення голівки повздож осі заготовки визначається з допомогою контрольної планки. Голівці передається обертання і потім з допомогою гвинта поперечної подачі виконується врізання сегментів в оброблюєму поверхню заготовки, яка обертається. Виконується шліфування сфери. Недоліками розглядуемого пристрою являются: Пристрій немеханізований, тому низька продуктивність обробки; не забезпечується постійне зусилля притискання абразива до заготовки, тому низька якість шліфування. Відомий пристрій для доведення замкнутих сферичних поверхонь, який описаний в авторському свідотству SU 656810, 1979, кл. В24В11/10. Пристрій має платформу, установлену на осі двигуна. На ній зі зміщенням відносно осі обертання установлені два трьохосьові карданові підвіси. Для кожної осі підвісу передбачені приводні двигуни. Заготовка розміщена на осі внутрішньої рамки(в центрі підвісу). В порожнині заготовки, обмеженої поверхнею, що доводиться, розміщується вільний пригір. При роботі всіх чотирьох двигунів заготовка одержує складне обертання, вектор суммарної кутової швидкості якого постійно змінюється; на пригір діють відцентрові сили. Притір, контактуючи з внутрішньою поверхнею заготовки за рахунок відцентрових сил, оброблює її. Недоліками розглядуємого пристрою є: складність приводу в пристрої - використовуються чотири двигуни, три з яких самі обертаються навколо осей X, Y, Z. Для живлення струмом двигунів, що обертаються, необхідні оригінальні струмоведучі збірні одиниці, конструкція яких не розкрита; звужені технологічні можливості, оскільки вільний притір неефективний при доведенні локальних сфер, поєднаних з іншими поверхнями(циліндричними, наприклад як у кілець підшипників). Найбільш близким до гаданого винаходу по технічній суті та одержуваному ефекту є пристрій для доведення сферичних поверхонь, який описаний в авторському свідоцтві SU 884974,1981, КЛ В24В11/10. Пристрій має два діаметрально розміщені шпінделів з змонтованими на них чашечними кругами, привод обертання шпінделів, який включає в себе електродвигун, редуктор та дві ланцюгові передачі, гідравлічний механізм притискання кругів до заготовки, пружних елементів, установлених між торцями шпінделів та планшайбами. Пристрій з обертаючими шпінделями заводиться поздовжнім столом в заготовку, яка також одержує обертальний рух. При подачі тиску в гідроциліндр пшшделя з кругами розходяться до дотику з протилежними зонами оброблюємої сфери. Під дією сил різання при деформуванні пружних елементів круги самоустанавлюються в сфері і оброблюють її по всій ширині. Недоліками розглядуємого пристрію є: складність конструкції(використовується декілька видів приводів); відсутність осціллюючого руху заготовки чи круга, що обмежує різноманітність траєкторій відносного переміщення абразивних зерен і заготовки і в цілому знижує якість обробки. Гаданий винахід спрямований на спрощення конструкції, зменьшення загального числа оригінальних деталей та трудомісткості іх вигото влення при одночасному підвищенні якості обробки. При здісненні пристрою може бути одержаний технічний результат, який виражається в зниженні питомої матеріаломісткості та трудомісткості виготовлення пристрою. Виказаний технічний результат досягається тим, що шпинделі з притірами жорстко з'єднані з ротором електродвигуна, розташованого в внутрішному кільці, змонтованому на опорах ковзання в вертикальному валу, перетворенному в напівкільце в верхній частиш, який спирається на підшипники котіння з можливістю повороту відносно корпусу; при цьому вертикальний вал є ротором зрівноважуючого матору, обмотка якого розташована в корпусі, приєднаному нерухомо до основи. Виконання конструкції пристрою в вигляді вертикального валу, розташованного в корпусі, внутрішнього кільця з можливістю вільного провороту один відносно другого і корпусу, наявність промотору в внутрішньому кільці, який обертає обидва шшнделі з притірами,дозволяє виконувати обертання пристрою з притірами, які обертаються, тільки прикладенням до внутрішньої рамки навантажуючої сили безконтактно, с домогою електромагніту(без спеціального приводу, як в прототипі), а прикладення моменту до вертикального валу від зрівноважуючого мотору дозволяє виключити вплив на його рух радіальної сили різання. На фіг.1 показано вид пристрою зверху, на фіг.2 - переріз А-А по фіг.1, на фіг.3 - переріз Б-Б по фіг.1. Пристрій має основу 1, корпус 2, вертикальний вал 3 невідемно з'єднаний з напівкільцем, внутрішнє кільце 4, промотор(високооборотний електродвигун) 5, сферичні притіри 6, пружини 7, опори 8, навантажуючий електромагніт 9, зрівноважуючий мотор 10. На основі 1 установлений і нерухомо закріплений корпус 2 та елементи пристрою 11 для закріплення заготовки 12(конструкція затискного пристрію не показана). Вертикальний вал з напівкільцем 3 змонтований в корпусі 2 в упорному 13 та радіальному 14 підшипниках. В вер хній частині напівкільця є два різьбові отвори з дрібною різьбою для розташування опор 8. Опори 8 контактують з внутрішнім кільцем 4 через приварити 15. В елементах внутрішнього кільця установлений промотор 5 і закріплений в ньому гвинтом 16. Промотор має два вихідні кінці ротора, до яких через муфти закріплені шпінделі 17, на яких розташовані сферичні притіри 6 в складенні. Притискання притірів до технологічної сфери виконується пружинами 7. Хід притірів обмежується штіфтами 18. На елементах пристрою 11 на кронштейні 19 кріпиться навантажуючий електромагніт 9, сердечник якого розташований над площиною внутрішнього кільця 4 з утворенням між ними зазора L. Елементи пристрою монтуються таким чином, що осі OZ, OY, OX перетинаються в центрі оброблюємої сфери(див.фіг.1, фіг.2) Пристрій функціонує наступним чином. Заготовку закріплюють в затискному пристрію, установленому на основі 1. Далі притіри розміщують в робочу позицію-для чого їх переміщують повздож осей шганделів за рахунок стиснення пружин 7 і доводять до контакту з те хнологичною сферою. Потім промотор 5, навантажуючий електромагніт та зрівноважуючий мотор вмикають в ланцюг живлення. Частота обертання гіромотору більше 5000×1/хв, При обертанні ротору гіромотора пристрій набуває гіроскопічні властивості [В. А. Павлов. Теория гироскопа и гироскопических приборов, 1964, с. 14], згідно з яким вісь бертання ротору ОХ без прикладення зовнішнього навантаження зберігає стійке положення в горизонтальній та вертикальній площинах. При обертанні притірів на них з'являться зусилля різання, Составляючі зусилля різання Рх, Ру, Pz(див.фіг.1, фіг.3) на двух працюючих притірах можуть в деякій мірі урівноважуватись. Результуюча сила LРх буде сприйматися опорами ротора, LРу - компенсуватися зрівноважуючим мотором, a LPz буде створювати крутний момент навколо осі OY, що згідно [В. А. Павлов Теория гироскопа и гироскопических приборов, 1964, С.36] викликає обертання пристрою навколо осі OZ. Почнеться процес доведення сфери. Регулювання частоти обертання пристрою з притірами здійснюється подачою необхідної напруги на навантажуючий електромагніт 9. При цьому виникає електромагнітна сила, що створює робочий момент навколо осі OY і, як результат, пристрій буде обертатися с частотою пуст навколо осі OZ. Притискання притірів до сфери здійснюється пружинами 7 та відцентровими силами, які виникають при обертанні пристрою навколо осі OZ. При роботі пристрою виникають осщлюючі коливання внутрішнього кільця з притірами [В. А. Павлов Теория гироскопа и гироскопичеких приборов, с,66], що забеспечує відсутність повторення траєкторії руху абразивних зерен притірів та їх більш рівномірний знос. Якість доведення зростає. Після закінчення операції знімається напруга з навантажуючого електромагніту, промотору, притіри відводяться від деталі і вона звільнюється з пристрою.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for finishing the spherical surfaces

Автори англійськоюYemets Mykola Vasyliovych

Назва патенту російськоюУстройство для доводки сферических поверхностей

Автори російськоюЕмец Николай Васильевич

МПК / Мітки

МПК: B24B 11/00

Мітки: поверхонь, доведення, внутрішніх, сферичних, замкнутих, пристрій

Код посилання

<a href="https://ua.patents.su/3-62933-pristrijj-dlya-dovedennya-zamknutikh-vnutrishnikh-sferichnikh-poverkhon.html" target="_blank" rel="follow" title="База патентів України">Пристрій для доведення замкнутих внутрішніх сферичних поверхонь</a>

Попередній патент: Кантувач кувального крана

Наступний патент: Пасивна віброзахисна система з керованою квазінульовою жорсткістю

Випадковий патент: Завіса з фіксацією