Спосіб прямого відновлення оксидів заліза

Формула / Реферат

Спосіб прямого відновлення оксидів заліза, що включає відновлення заліза у псевдозрідженому шарі відновним газом з вмістом водню, який відрізняється тим, що процес відновлення здійснюють, використовуючи оксиди заліза з розмірами шматків менше 50 мкм, в водневому середовищі при температурі ≤374 °С і оптимальному значенні абсолютного тиску, при якому забезпечується конденсація водяної пари, що утворюється при реакції відновлення.

Текст

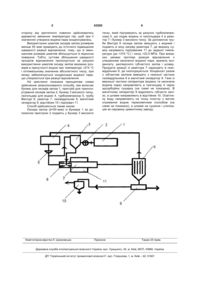

Спосіб прямого відновлення оксидів заліза, що включає відновлення заліза у псевдозріджено му шарі відновним газом з вмістом водню, який відрізняється тим, що процес відновлення здійснюють, використовуючи оксиди заліза з розмірами шматків менше 50 мкм, в водневому середовищі при температурі ≤374 °С і оптимальному значенні абсолютного тиску, при якому забезпечується конденсація водяної пари, що утворюється при реакції відновлення. Корисна модель належить до прямого відновлення оксидів металів, зокрема оксидів заліза, відновленого прямим способом, також відомого в промисловості, як губчасте залізо. Відомий спосіб одержання заліза [Патент України № 91109, МПК С21В13/00, 2010], відновленого прямим способом, за допомогою відновлення часток, які містять оксиди заліза до часток, які містять металічне залізо, у реакторі відновлення, який включає зону відновлення та нижню зону розвантаження, взаємодією зазначених часток, які містять оксиди заліза з високотемпературним відновлювальним газовим потоком, який містить водень та монооксид вуглецю в зазначеній зоні відновлення, де відновлені прямим способом частки випускають течією із вказаної зони відновлення через вказану нижню зону розвантаження; спосіб передбачає введення металовмісного технологічного газу та його циркуляцію через зазначену нижню зону, включаючи залізо, відновлене прямим способом, яке у ній міститься; видалення із реактора щонайменше частини газу, який протікає в зазначеній нижній зоні; передачу зовнішнім способом із зазначеного реактора щонайменше першої частини зазначеного газу, відібраного із вказаної нижньої зони; об'єднання першої частини зазначеного вилученого газу із щонайменше частково регенерованим вихідним потоком відновлювального газу, який повертають назад у зону відновлення; подачі таких об'єднаних газів разом до зони відновлення зазначеного реактора; і керування витратою зазначеного металовмісного технологічного газу так, щоб вона була більшою, ніж витрата зазначеної переданої частини зазначеного вилуче ного газу приблизно на від 50 нм 300 нм на метричну тонну відновленого прямим способом заліза, одержаного в зазначеному реакторі відновлення. Недоліком способу є відносно низька швидкість реакції відновлення, при проведені якої, утворюється вуглекислий газ і водяна пара, які гальмують реакцію відновлення за рахунок збільшення їх парціального тиску. Парціальний тиск водяної пари можна знизити за рахунок її конденсації. Але висока температура в зоні відновлення (>850 °C) унеможливлює конденсацію водяної пари. Відомий спосіб [Патент України № 79850, МПК С21В13/00, 2007] відновлення дрібнозернистої залізної руди, що включає завантаження руди в камеру попереднього нагрівання, її нагрів в псевдозрідженому шарі в цій камері, відновлення в псевдозрідженому шарі в реакторі першого ступеня, магнітну сепарацію і відновлення магнітної складової в псевдозрідженому шарі в реакторі другого ступеня до міри металізації не менше 92 %, в камері попереднього нагрівання залізну руду нагрівають до температури 400-500 °C і відновлюють у реакторі першого ступеня до перетворення Fe2O3 у Fe3O4 при температурі 400-540 °C, а магнітну сепарацію проводять у температурному інтервалі 500-540 °C, а магнітну складову відновлюють у реакторі другого ступеня при температурі 500-570 °C. Недоліком відомого способу є відносно низька швидкість реакції відновлення за рахунок збільшення парціальних тисків компонентів, що містяться в кисневмісному газі та СО2 і Н2О, що утво UA (11) 63283 (13) U 3 (19) 3 3 рюються внаслідок реакції відновлення. Конденсат з водяної пари при 400 °C отримати неможливо, так як критична температура пари становить 374 °C, а критичний тиск - 22,5 МПа. Внаслідок цього швидкість реакції відновлення залишається відносно низькою. Найближчим технічним рішенням до способу, що заявляється, по істотних ознаках і розв'язуваній задачі є спосіб відновлення зернистих руд, що містять оксид за допомогою газу [Патент України № 73357, МПК В21В 13/00, В21В 13/14,2005], зокрема матеріалу, що містить оксид заліза, у псевдозрідженому шарі під тиском не більше 5 бар, в якому руду, за допомогою відновного газу, що отримують з вугілля, підігрівають, можливо також попередньо відновлюють, в реакторі з псевдозрідженим шаром, передбаченому на стадії попереднього підігріву, а потім відновлюють у губчасте залізо у принаймні одному реакторі з псевдозрідженим шаром, передбаченому на стадії відновлення, причому відновний газ через подавальний канал відновного газу або канал відновного газу подають зі стадії відновлення до стадії попереднього підігріву у напрямку, протилежному напрямку подачі матеріалу, що відновлюється і подається зі стадії до стадії, а після очищення відводять як корисний відхідний газ для іншого використання, причому частину відновного газу відокремлюють, промивають і використовують як охолоджувальний газ для охолодження відновного газу, а у відновний газ, що подають до стадії відновлення та (або) стадії попереднього підігріву, подають тепло, а саме через спалювання частини корисного відхідного газу в пальнику, передбаченому у подавальному каналі відновного газу або каналі відновного газу, або в камері згоряння, відокремленій від подавального каналу відновного газу, або каналу відновного газу, при цьому горючі гази та тверді речовини, що, можливо, не згоріли, після цього подають в подавальний канал відновного газу чи в канал відновного газу, або спалення здійснюють за допомогою принаймні одного пальника, зв'язаного з реактором з псевдозрідженим шаром, причому горючі гази подають безпосередньо до реактора з псевдозрідженим шаром, при цьому спалювання здійснюють разом з киснем та (або) повітрям. Недоліком даного способу є низька швидкість реакції відновлення, що характеризується константами рівноваги при використанні як відновників монооксиду вуглецю і водню: К1=РСО 2/РCO К2=РН2О/Н2 Де: РСО2, РСО, РН2О і Н2 - парціальні тиски вуглекислого газу, монооксиду вуглецю, водяної пари і водню відповідно. При вказаній температурі (750-1140 °C) маса пари, що утворюється, знаходиться в зоні реакції в пароподібному стані і суттєво зменшує швидкість реакції відновлення. Вода, яка знаходилася в твердому матеріалі, теж переходить в пару і не є бажаним компонентом при відновлені, так як збільшує загальний парціальний тиск (РН2О) водяної пари. Для суттєвого підвищення швидкості реакції відновлення необхідно видалити водяну пару із 63283 4 зони реакції шляхом її конденсації. Але отримати конденсат із водяної пари при температурі 7501140 °C неможливо, оскільки критична температура водяної пари становить 374 °C. В основу корисної моделі поставлена задача удосконалення способу прямого відновлення оксидів заліза з використанням водню, або інших відновних газів з вмістом водню, шляхом відновлення оксидів заліза при температурі 374 °C і оптимальному значенні абсолютного тиску, що приведе до конденсації водяної пари, і як наслідок, до підвищення швидкості реакції відновлення, за рахунок чого збільшиться продуктивність виробництва заліза. Поставлена задача вирішується тим, що в способі прямого відновлення оксидів заліза з використанням водню, або інших відновних газів з вмістом водню, процес відновлення здійснюють, використовуючи оксиди заліза з розмірами шматків менше 50 мкм, в водневому середовищі при температурі 374 °C і оптимальному значенні абсолютного тиску, при якому забезпечується конденсація водяної пари, що утворюється при реакції відновлення. Відновлення оксидів заліза воднем описуються такими ж рівняннями, як і при відновлені монооксидом вуглецю, але лише в тому випадку, коли процеси відновлення проводять при тисках близьких до атмосферного і температурі значно вище 100 °C. Проведення відновних процесів при високих тисках і максимально можливих температурах з використанням водню, як відновника, суттєво прискорює хід процесу відновлення. Так, високий тиск сприяє підвищенню швидкості абсорбційних процесів, які пов'язані з міграцією водню в пори шматків оксидів, що підвищує вірогідність контакту між оксидом і воднем. Крім того, при високому тиску конденсується водяна пара, що приводить до прискорення хімічної реакції внаслідок зменшення концентрації водяної пари. Оскільки відновні процеси ендотермічні, то використання високих температур позитивно впливає на хід процесу в цілому. Але максимальна температура відновлення оксидів заліза воднем обмежена критичною температурою водяної пари, яка становить 374 °C. Критичний тиск водяної пари при цій температурі 2 становить 225 кгс/см (22,5 МПа) [Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. Учебное пособие для вузов / Под ред. чл.-кор. АН СССР П.Г. Романкова. - 10-е изд., перераб. и доп. - Л.: Химия, 1987. - 576 с, ил. Табл. LVI]. Це означає, що проведення процесів відновлення із застосуванням водню, як відновника, найбільш вигідно проводити при температурі нижче критичної, так як при температурі вище критичної, водяна пара не буде конденсуватися при будь-якому високому тиску і константа рівноваги буде такою, як і при використанні монооксиду вуглецю. Отже, при використанні як відновника водню - температура процесу відновлення повинна бути рівною або нижчою за критичну (374 °C), а тиск можна змінювати, як у вищу так і у нищу сторону від критичного. Збільшення тиску у більшу сторону від критичного не обмежується, а зниження тиску в меншу 5 сторону від критичного повинно здійснюватись адекватно зміненню температури так, щоб при її значеннях утворена водяна пара конденсувалась. Використання шматків оксидів заліза розміром менше 50 мкм приводить до істотного підвищення швидкості реакції відновлення, тому, що зі зменшенням розмірів шматків збільшується їх відносна поверхня. Тобто, суттєве збільшення швидкості процесів відновлення пропонується за рахунок використання шматків оксиду заліза вказаних розмірів в присутності водню при температурі 374 °C і оптимальному значенню абсолютного тиску, при якому забезпечується конденсація водяної пари, що утворюється при реакції відновлення. На кресленні показана принципова схема здійснення запропонованого способу, яка включає бункер для оксидів заліза 1, пристрій для транспортування оксидів заліза 2, бункер 3 високого тиску, газгольдер для водню 4, турбокомпресор 5, трубу Вентурі 6, реактор 7, газовіддільник 8, магнітний сепаратор 9, відстійник 10 і підігрівач 11. Спосіб здійснюється таким чином. Оксиди заліза (d

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for direct reduction of iron oxides

Автори англійськоюPanchenko Mykola Ivanovych

Назва патенту російськоюСпособ прямого восстановления оксидов железа

Автори російськоюПанченко Николай Иванович

МПК / Мітки

МПК: C21B 13/00

Мітки: спосіб, прямого, оксидів, відновлення, заліза

Код посилання

<a href="https://ua.patents.su/3-63283-sposib-pryamogo-vidnovlennya-oksidiv-zaliza.html" target="_blank" rel="follow" title="База патентів України">Спосіб прямого відновлення оксидів заліза</a>

Попередній патент: Установка для знезалізнення води

Наступний патент: Спосіб стимуляції регенерації печінки

Випадковий патент: Розбірний мостоподібний протез