Реактор для прямого відновлення оксидів заліза

Номер патенту: 80230

Опубліковано: 27.08.2007

Автори: Матвійков Сергій Вікторович, Плеханов Володимир Анатолійович, Тіунов Володимир Миколайович, Поволоцкий Вадим Григорович

Формула / Реферат

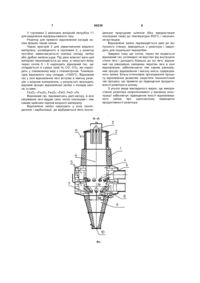

1. Реактор для прямого відновлення оксидів заліза, який містить горловину (2) для введення завантажуваного матеріалу, зону (4) розігріву матеріалу, що має вигляд зрізаного конуса з розширенням донизу, в нижній частині якого розташовані сопла (6) для підведення відновного газу, зону (7) відновлення матеріалу, що має вигляд зрізаного конуса з розширенням вгору, в верхній частині якого розташовані сопла (8) для підведення відновногогазу, кільцеві газові канали (5), які з'єднані з соплами (6, 8), а також зону (9) охолодження матеріалу, що має вигляд зрізаного конуса з конусністю, яка збігається донизу, і випускний отвір (10) для видалення відновленого матеріалу, який відрізняється тим, що сопла (8) для підведення відновного газу розміщені в зоні (7) відновлення матеріалу під кутом α ≈ 45° відносно поздовжної осі реактора та спрямовані донизу і виступають у середину реактора на довжину, яку розраховують за формулою:

Dp / Dф = 1,3 – 1,5,

де Dp - внутрішній діаметр реактора в зоні розміщення сопел, Dф - діаметр кола розміщення центрів вихідних отворів сопел (8) зони відновлення.

2. Реактор за п. 1, який відрізняється тим, що внутрішній діаметр сопел (6, 8) для відновного газу складає від 100 до 500 мм.

3. Реактор за п. 1, який відрізняється тим, що зона (9) охолодження матеріалу виконана без підведення охолодного газу.

Текст

1. Реактор для прямого відновлення оксидів заліза, який містить горловину (2) для введення завантажуваного матеріалу, зону (4) розігріву ма C2 2 (19) 1 3 матеріалу при реакції відновленні оксидів заліза в залізо, що проходить за відомою схемою: Fe2O3®Fe3O4, Fe3O4®FeO, FeO®Fe. Залізорудні окатиші подаються пристроєм завантаження в горловину печі і переміщаються під дією власної ваги у внутрішньому просторі печі. Відновний газ подається через щілини, розташовані по периферії в середній частині печі, і піднімається нагору зустрічним потоком щодо відновлюваного матеріалу. Отримане залізо через розташований в днищі печі отвір виводиться з печі на транспортер для подальшої переробки. До недоліків розглянутих реакторів для прямого відновлення заліза варто віднести низьку продуктивність процесу через те, що в циліндричній частині внутрішньої порожнини реактора йде інтенсивне налипання часток до стінок. У результаті цього створюється гальмування при просуванні нової маси окатишів залізної руди, що знижує швидкість процесу відновлення. Крім того, знижується якість відновлюваного заліза за рахунок утворення при налипанні важкопроникних для відновного газу зон матеріалу, а також тому, що у середній частині печі частина матеріалу недостатньо обробляється відновним газом, тому що щілини, через які підводять цей газ, розташовані по периферії печі. Найбільш близьким до пропонованого винаходу є пристрій для прямого відновлення оксидів заліза [заявка РСТ WO №01/18258, МПК С21В13/02, F27B1/10, патент Росії №2247154, МПК С21В13/02] виконаний у виді шахтної печі, що має пристрій для завантаження оксидів заліза через горловину, зону нагрівання, зону попереднього і остаточного відновлення оксидів, зону карбонізації й охолодження заліза, а також засоби для підведення і відведення відновного газу і відхідних газів. Нижня частина печі оснащена пристроєм для випуску відновленого матеріалу. Зона нагрівання, зони попереднього й остаточного відновлення мають конусні розбіжності до низу і кожна з них складається з трьох секцій, а зона карбонізації й охолодження має конусне сходження вниз і складається з двох секцій. У винаході описані різні варіанти виконання конусних секцій зон відновлення - різні кути нахилу конусів, а також варіанти виконання третьої зони у виді циліндричної поверхні і конуса зі стінками, які сходяться до низу. Крім того, у винаході описані засоби введення відновного газу, які виконані у виді колекторів, а також множини отворів і сопел для подачі газу усередину печі. Процес відновлення заліза з оксиду заліза починається з подачі оксидів до горловини через засоби завантаження, а далі матеріал переміщається в печі під власною вагою. У процесі руху матеріалу в печі він обробляється відновним газом, що подається через сопла в зоні нагрівання і відновлення, при цьому спочатку відбувається розігрів матеріалу, а потім і відновлення заліза за відомою схемою: Fe2O3®Fe3O4, Fe3O4®FeO, FeO®Fe. При подальшому переміщенні відновленого матеріалу у нижній зоні печі відбувається його охолодження і карбонізація. Відновлений матеріал 80230 4 виводиться з печі за допомогою пристрою видалення, розміщеного у днищі печі. У порівнянні з описаними аналогічними печами розглянута шахтна піч має більш високу продуктивність, тому що практично зменшується налипання відновлюваного матеріалу на стінки печі, і як наслідок, краще проникають гази усередину реактора. Це досягається за рахунок конусної форми з розширенням до низу внутрішньої поверхні печі в зоні розігріву і відновлення оксидів заліза. Однак недоліком печі, узятої за прототип, є низька якість відновлюваного заліза через те, що частина окатишів, що проходять в просторі навколо осі печі, недостатньо обробляється відновним газом, який доходить з периферії печі до середини у недостатніх об'ємах. Як наслідок у відновленому залізі присутній визначений відсоток оксидів заліза. В основу винаходу поставлена задача підвищення якості відновного заліза і при одночасному підвищенні продуктивності реактора. Ця задача вирішена за рахунок технічного результату, що полягає в рівномірному розподілі відновного газу по внутрішньому перетину зони відновлення печі при одночасному зменшенні часу на відновлення заліза. Для досягнення вищевказаного результату в реакторі для прямого відновлення оксидів заліза, який містить горловину для введення завантажуваного матеріалу, зону розігріву матеріалу, що має вигляд зрізаного конуса з розширенням до низу, в нижній частині якого розташовані сопла для підведення відновного газу, зону відновлення матеріалу, що має вигляд зрізаного конусу з розширенням вгору, в верхній частині якого розташовані сопла для підведення відновного газу, кільцеві газові канали, які з'єднані із соплами, а також зону охолодження матеріалу, що має вигляд зрізаного конусу з конусністю, яка збігається до низу, і випускний отвір для видалення відновленого матеріалу, відповідно до винаходу, сопла для підведення відновного газу розміщені в зоні відновлення матеріалу під кутом a » 45° щодо осі реактора, спрямовані до низу і виступають усередину реактора на довжину, яку розраховують за формулою: Dp = 1,3 ¸ 15 ; де Dp - внутрішній діаметр реактора , Dф в зоні розміщення сопел; D ф - діаметр кола розміщення центрів вихідних отворів сопел зони відновлення матеріалу. Крім того, для досягнення вищевказаного результату діаметр сопел для відновного газу складає від 100 до 500мм, а зони охолодження виконані без підведення охолодного газу. У результаті порівняльного аналізу пропонованого реактора для прямого відновлення оксидів заліза з прототипом встановлено, що вони мають наступні загальні ознаки: - горловину для введення завантажуваного матеріалу; - зону розігріву матеріалу, що має вигляд зрізаного конуса з розширенням до низу; - в нижній частині зони розігріву розташовані сопла для підведення відновного газу; 5 - зону відновлення матеріалу, що має вигляд зрізаного конусу з розширенням вгору; - в верхній частині зони відновлення розташовані сопла для підведення відновного газу; - кільцеві газові канали, які з'єднані із соплами; - зону охолодження матеріалу, що має вигляд зрізаного конусу з конусністю, яка збігається до низу; - випускний отвір для видалення відновленого матеріалу, і відмінні ознаки: - сопла для підведення відновного газу розміщені в зоні відновлення матеріалу під кутом a » 45° щодо осі реактора, спрямовані до низу і виступають усередину реактора на довжину, яку розраховують за формулою: Dp , = 1,3 ¸ 15 ; Dф де Dp -внутрішній діаметр реактора в зоні розміщення сопел; Dф - діаметр кола розміщення центрів вихідних отворів сопел зони відновлення матеріалу; - діаметр сопел для відновного газу складає від 100 до 500мм; - зони охолодження виконані без підведення охолодного газу. Таким чином запропонований реактор для прямого відновлення оксидів заліза має нові параметри складених елементів і нову схему розташування цих елементів. Між відмінними ознаками і технічним результатом, що досягається, існує причиннонаслідковий зв'язок. Завдяки тому, що сопла для підведення відновного газу виконані діаметром 100-500мм і розміщені в зоні відновлення під кутом a » 45° щодо осі реактора, спрямовані вниз і виступають усередину щодо стінки печі на визначену експериментальним шляхом довжину, яка складає Dρ/Dф = 1,3-1,5, стало можливим одержати потік відновного газу рівномірно розподілений по внутрішньому об'єму реактора в зоні відновлення. Рівномірно розподілений по всьому об'єму реактора потік відновного газу, що охоплює всю масу окатишів оксиду заліза, забезпечує більш рівномірний процес відновлення заліза. Крім того, завдяки тому, що зона охолодження виконана без підведення охолодного газу в ній відбувається незначне зниження температури відновленого матеріалу і насичення окатишів вуглецем проходить більш інтенсивно, що дозволяє зменшити енергетичні витрати при його подальшій переробці, а саме переплаву, що передбачене технологічним процесом. Таким чином, використання для прямого відновлення реактора запропонованої конструкції забезпечує підвищення якості відновного процесу. Виключення з вищевказаної сукупності відмінних ознак хоча б однієї з них не забезпечує рішення поставленої задачі - підвищення якості відновного процесу при одночасному підвищенні продуктивності реактора. Технічне рішення, що заявляється, невідомо з рівня техніки, тому воно є новим. 80230 6 Реактор, що заявляється, має винахідницький рівень, тому що його конструктивне виконання для фахівця явно не випливає з рівня техніки. Технічне рішення, що заявляється, промислово придатне, тому що його реалізація технічно здійсненна і не представляє технологічних труднощів. По цьому технічному рішенню виконаний проект установки для прямого відновлення оксидів заліза для фірми ООО ТПФ «Фінекс», М.Дніпропетровськ. Таким чином, пропонованому технічному рішенню може даватися правова охорона, тому що воно є новим, має винахідницький рівень і промислово придатне, тобто відповідає всім критеріям винаходу. Винахід пояснюється кресленням, на якому зображене: Фіг. - розріз загального виду реактора для прямого відновлення заліза. Реактор для прямого відновлення оксидів заліза являє собою вертикальну шахтну піч 1. Внутрішня поверхня реактора футерована вогнетривким матеріалом. У верхній частині реактора знаходиться горловина 2, у якій розміщений пристрій 3 для завантаження вхідного матеріалу, а саме-окатишів оксиду заліза або дрібної залізної руди. За горловиною 2 знаходиться зона 4 розігріву матеріалу, яка складається з двох секцій, кожна з яких має вигляд зрізаного конуса з розширенням до низу. У футерівці нижньої секції виконаний кільцевий канал 5 для підведення відновного газу, а від нього радіально до середини реактора розміщені сопла 6 для подачі відновного газу в порожнину реактора. За зоною 4 розігріву матеріалу знаходиться зона 7 відновлення матеріалу, що має вигляд зрізаного конусу з розширенням вгору, в верхній частині якого розташовані сопла 8 для підведення відновного газу. У футерівці секції зони відновлення також виконаний кільцевий канал 5 для підведення відновного газу, а від нього радіально до середини реактора розміщені сопла 8 для подачі відновного газу в порожнину реактора. Сопла 8 виконані діаметром від 100 до 500мм і встановлені під кутом a » 45° щодо осі реактора, спрямовані до низу, що було визначено дослідницьким шляхом за результатами експериментів. Сопла 8 виступають усередину щодо стінки сегмента на довжину, яку розраховують за формулою: Dp = 1,3 ¸ 15 , , Dф де Dp - внутрішній діаметр реактора в зоні розміщення сопел, мм; Dф - діаметр кола розміщення центрів вихідних отворів сопел зони відновлення, мм. За зоною 7 відновлення розміщена зона 9 охолодження матеріалу, що має вигляд зрізаного конусу з конусністю, яка збігається до низу, стінки його не футеровані і не обладнані соплами для підведення охолодного газу. У донній частині зони 9 охолодження виконаний випускний отвір 10 для видалення відновленого заліза. 7 У горловині 2 виконано вихідний патрубок 11 для видалення відпрацьованого газу. Реактор для прямого відновлення оксидів заліза працює таким чином. Через пристрій 3 для завантаження вхідного матеріалу, розміщеного в горловині 2, у реактор постійно завантажуються окатиші оксиду заліза або дрібна залізна руда. Під дією власної ваги цей матеріал переміщається до низу, а назустріч йому через сопла 6 і 8 надходить відновний газ, що складається із суміші газів Н2 СО, СО2, які надходить у плазмовому виді з плазмотронів. Температура відновного газу складає »1000°С. Відновний газ у зоні відновлення печі вступає в хімічну реакцію з вхідним матеріалом, у результаті проходить відомий процес відновлення заліза з оксидів заліза, а саме: Fe2O3®Fe3O4, Fe3O4®FeO, FeO®Fe. Відновний газ, піднімаючись далі нагору, в зоні нагрівання печі віддає своє тепло окатишам і тим самим здійснює підігрів вхідного матеріалу. Відновлене залізо надходить у зону охолодження і карбонізації, де відбувається його охоло 80230 8 дження природним шляхом (без використання охолодних газів) до температури 850°С і насичення вуглецем. Відновлене залізо переміщається далі до випускного отвору, виводиться з реактора і надходить для подальшої переробки. Завдяки тому що сопла, через які подається відновний газ, розміщені на відстані від внутрішніх стінок печі і доходять близько до осі печі, відновний газ рівномірно заповнює перетин печі в зоні відновлення, забезпечуючи тим самим рівномірний процес відновлення і високу якість одержуваного заліза. Більш інтенсивне проходження процесу відновлення дозволяє скоротити технологічний час процесу, що привело до підвищення продуктивності реактора в цілому. З усього вище викладеного видно, що використання реактора запропонованої у винаході конструкції забезпечує підвищення якості відновлюваного заліза при одночасному підвищенні продуктивності реактора. 9 Комп’ютерна верстка Л. Купенко 80230 Підписне 10 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюReactor for direct reduction of iron oxides

Автори англійськоюPlekhanov Volodymyr Anatoliiovych, Matviikov Serhii Viktorovych, Tiunov Volodymyr Mykolaiovych

Назва патенту російськоюРеактор для прямого восстановления окислов железа

Автори російськоюПлеханов Владимир Анатольевич, Матвийков Сергей Викторович, Тиунов Владимир Николаевич

МПК / Мітки

МПК: C21B 13/02, F27B 1/16, F27B 1/10, F27B 1/00

Мітки: оксидів, реактор, прямого, заліза, відновлення

Код посилання

<a href="https://ua.patents.su/5-80230-reaktor-dlya-pryamogo-vidnovlennya-oksidiv-zaliza.html" target="_blank" rel="follow" title="База патентів України">Реактор для прямого відновлення оксидів заліза</a>

Попередній патент: Спосіб одержання розчинника асфальтосмолопарафінових відкладень

Наступний патент: Фунгіцидна суміш та засіб, що містять похідну триазолопіримідину та ципроконазол, спосіб боротьби з патогенними грибами із класу oomycetes

Випадковий патент: Пристрій для вимірювання параметрів транспортних засобів