Спосіб отримання рідкого палива

Номер патенту: 67203

Опубліковано: 15.06.2004

Автори: Подольський Мирослав Романович, Стефаник Юрій Васильович, Гвоздевич Олег Васильович, Павлюк Мирослав Іванович

Формула / Реферат

Спосіб отримання рідкого палива, при якому проводять конверсію метану водяною парою в присутності гетерогенних нікелевих каталізаторів при підвищеній температурі та тиску з отриманням оксиду вуглецю та водню, очистку синтез-газу з наступним каталітичним синтезом вуглеводнів, який відрізняється тим, що як вихідні реагенти використовують суміш метану з киснем в стехіометричному співвідношенні 1 : 0,5, потоки метану та кисню до подачі в реактор нагрівають роздільно перегрітою водяною парою до необхідних вихідних температур, отриманий синтез-газ загартовують при температурі нижче 600 К, а стабілізацію температури в зоні синтезу ведуть шляхом випарювання води під тиском насичених парів та корегують в залежності від температури синтезу.

Текст

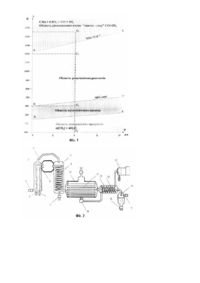

Заявляється винахід, який стосується галузі технологій виробництва синтетичних палив з використанням тепла хімічних реакцій та може бути використаний для енергетики та теплопостачання. Відомими є способи [1], [2] синтезу рідких продуктів шляхом газифікації вугілля в наземних газогенераторах до синтез-газу CO + H2 з наступним каталітичним синтезом вугле водневих сумішей з стехіометричних складів CO та H2 за процесом Фішера-Тропша за схемами: n [CO + 2H 2] = n [CH 2] + H 2O (1), з виділенням близько 47 ккал тепла на моль утвореної води; n [2СО + H2] = n [CH 2] + CO2 (2), з таким самим тепловиділенням, близько 47ккал тепла на моль утвореного двооксиду вуглецю СО2 . Недоліком способів є трудомісткість та багатостадійність операцій по підготовці чистої стехіометричної вихідної суміші реагентів за схемами (1) або (2), а також висока енергоємність технологічного процесу, при якому теплова енергія, що виділяється в хімічних реакціях, не утилізується. Сирий генераторний газ отримують шляхом газифікації вугілля, наприклад, при пропусканні водяних парів через шар розжареного вугілля або коксу, отримуючи "водяний газ". Генераторний газ складається, в основному, із суміші СО та H2 у співвідношенні 1:1, з домішками CO2, SO2 та інших небажаних компонентів. Виникає необхідність очистки отриманого газу від шкідливих домішок та доведення його складу до стехіометричних кондицій за реакціями (1) або (2) шляхом додавання до нього водню або окису вуглецю. До того ж процес генерації сирого синтез-газу досить енергомісткий. Наприклад, на розклад одного моля води на СО та H2 потрібно витратити близько 41,6ккал тепла. Необхідність періодичного завантаження реактора вугіллям та вивантаження золи після процесу газифікації є досить трудомісткими операціями та пов'язані із значними тепловтратами. Найближчим за технічною суттю до способу, що заявляється, є відомий спосіб [3], який обрано за прототип, що полягає в отриманні рідкого палива із синтез-газу. Відомий спосіб [3] має наступні ознаки, спільні з ознаками пропонованого технічного рішення, а саме: - проведення конверсії метану водяною парою з отриманням оксиду вуглецю та водню; - проведення процесу конверсії метану при підвищеній температурі та тиску, наприклад при температурі 1150К та при тиску 3МПа; - проведення конверсії метану в присутності гетерогенних нікелевих каталізаторів; - проведення очистки синтез-газу; - проведення каталітичного синтезу суміші СО та Н 2 за процесом Фішера-Тропша. Недоліком способу [3] є низька його ефективність внаслідок високих енерговитрат та необхідності проведення процесу при достатньо високих термобаричних параметрах. В основу винаходу поставлено задачу підвищити ефективність процесу за рахунок зниження його енергоємності та зниження термобаричних умов. Поставлена задача вирішується тим, що у відомому та найбільш близькому за технічною суттю до пропонованого способі [3], при якому проводять конверсію метану водяною парою в присутності гетерогенних нікелевих каталізаторів при підвищеній температурі та тиску з отриманням оксиду вуглецю та водню, очистку синтез-газу з наступним каталітичним синтезом вуглеводнів, згідно винаходу, в якості вихідних реагентів використовують суміш метану з киснем в стехіометричному співвідношенні 1 : 0,5, потоки метану та кисню до подачі в реактор нагрівають роздільно перегрітою водяною парою до необхідних вихідних температур, отриманий синтез-газ загартовують при температурі нижче 600К, а стабілізацію температури в зоні синтезу ведуть шляхом випарювання води під тиском насичених парів та корегують в залежності від температури синтезу. Причинно-наслідковий зв'язок між ознаками, що відрізняють та характеризують винахід, і технічним результатом, який буде досягнуто, полягає в тому, що: - для досягнення сприятливої температури реакції потоки метану та кисню до подачі в реактор нагрівають роздільно до необхідних вихідних температур. Значення цих температур в залежності від тиску в зоні реакції визначають за температурним графіком, що показано на фіг. 1. Вище лінії АБ система СН 4 + 0,5O2 практично повністю перетворюється в систему CO + 2H2. При тиску в реакторі, наприклад, 0,4МПа температура синтезу згідно графіка повинна бути не нижчою за 1320К. Для отримання цієї температури необхідним є попереднє нагрівання вихідних реагентів. Реакція СН4 + 0,5O2 = CO + 2Н2 (3) є слабоекзотермічною. Стандартне тепловиділення цієї реакції становить 8,5ккал на один моль розкладеного метану. Цим теплом можна нагріти продукти реакції приблизно до 700К. Проте вказаної температури недостатньо для реалізації реакції (3). Тому перед подачею реагентів СН4 та О2 в зону реакції їх попередньо нагрівають роздільно до визначеної температури, наприклад, при тиску 0,4МПа - до температури 1200К - від точки C0 до точки С 1 (див. фіг. 1). Ця точка знаходиться ще в зоні розкладу реагентів, але при деструкції метану та окисленні продуктів його розкладу виділяється значна кількість тепла і суміш реагентів самонагрівається, переходячи в точку C 2 в області стійкої суміші синтезгазу CO + 2Н2. При вихідній температурі 1200К тепловий ефект реакції (3) понижується до 5530кал/ СH4 (нм 3 - об'єм газу при нормальних умовах) і за рахунок цього ефекту температура продуктів реакції піднімається на 520-550К, тобто до 1450К в точці С2. - отриманий таким способом чистий стехіометричний синтез-газ (СО + 2Н2) проходить далі інтенсивне гартування з метою збереження його складу при понижених температурах. В процесі гартування температура синтез-газу швидко понижується до точки С 3 (фіг. 1), проскакуючи через область його термічної нестійкості між лініями АБ та ВД, та входить в область каталітичного синтезу рідких продуктів нижче лінії ВД (при температурі нижче 600К). - загартований синтез-газ направляється на каталіз. Оптимальна температура каталітичного синтезу системи рідких вуглеводнів залежить від фізико-хімічних властивостей вибраних каталізаторів. В процесі каталізу за реакцією (1), як було показано вище, виділяється тепло, кількість якого залежить від температури синтезу та від продуктів синтезу. Для оцінки цієї кількості тепла базуються на еталонній реакції: СО + 2H 2 = 0,2 C 5H10 + H2O (4). Стандартне тепловиділення цієї реакції становить приблизно 47000 кал на один моль переробленого метану. Нехай у відповідності до властивостей вибраного каталізатора необхідна температура синтезу рівна 623К. При цій температурі тепловий ефект реакції (3) становить приблизно 3700 ккал на моль переробленого метану. - для уникнення перегріву каталізаторів надлишкове тепло реакції відводиться із зони синтезу. Найкращим способом відводу тепла та стабілізації температури в зоні синтезу є процес випарювання води в замкнутому реакторі під тиском насичених парів, що однозначно залежить від температури синтезу. Наприклад, при температурі каталітичного синтезу 623К тиск насичених парів води є рівним 17МПа. Постійний тиск парів забезпечує постійну оптимальну температур у в зоні каталізу. Гарячі продукти синтезу направляються через холодильник в сепаратор, а далі до споживачів. В холодильнику утилізують тепло продуктів реакції - для розглянутого прикладу 13900ккал на кмоль переробленого метану. Всього в зоні синтезу та в холодильнику утилізують 51000кал тепла на один моль переробленого метану, що достатньо для виробництва 88кг насиченої пари під тиском 17МПа. В джерелах патентної і науково-технічної інформації не виявлено вищенаведені нові признаки способу, що заявляється, отже, можна стверджувати, що новий спосіб отримання рідкого палива з метану, відповідає критерію "новизна". Крім того, ознаки нового способу, що відрізняють його від способу - прототипу і надають йому нових властивостей, а також послідовність їх здійснення є суттєвими для реалізації способу та достатніми для досягнення технічного результату, який забезпечує винахід, отже відповідають критерію "суттєві відзнаки". Техніко-економічними перевагами пропонованого способу є підвищення його ефективності та зменшення енерговитрати для отримання рідкого палива з метану. Спосіб реалізують наступним чином на установці, показаній на фіг. 2. Потоки метану CH4 та кисню О; направляють роздільно через регулятори розходу 1 і 2 в термоізольований нагрівач 3, де їх нагрівають зустрічним потоком перегрітої водяної пари до температури 1200К. Перегріта пара з температурою вище 1200К поступає в нагрівач 3 по трубі 4 з камери гартування 5. Із нагрівача 3 конденсат пари подають центробіжним насосом 6 на напірну вежу, звідки конденсат стікає під постійним напором і його через регулятор розходу 7 подають в нижню частину камери гартування 5. Регулятор розходу 7 води управляється температурними датчиками камери гартування. На нагрівання вихідних реагентів від температури 300К до температури 1200К потрібно витратити 16300кал тепла на один моль метану. При гартуванні продуктів реакції від температури 1450К до температури 550К утилізують 19500кал тепла на один моль метану та витрачають 15кг води на один кмоль переробленого метану. Цієї кількості води є достатньо при ККД теплообмінника 0,85-0,9. Із нагрівача 3 гарячі потоки метану та кисню поступають в камеру термічної деструкції 8, яка всередині теплоізольована шамотною цеглою. В камері 8 потоки метану та кисню змішують для проходження реакції в сте хіометричну суміш СО + 2Н2 завдяки підвищенню температури за рахунок теплоти реакції. Потім гарячий потік синтез - газу подають по змієвику 9 в теплоізольовану камеру гартування 5, яку охолоджують зустрічним потоком води та водяної пари. Загартований до температури каталізу синтез-газ направляють в теплоізольований котел-реактор 10, де він проходить через мідні труби 11, які наповняють пористим каталізатором. Підтримуючи в котліреакторі 10 постійний тиск регулятором розходу пари, досягають стабілізації температури каталітичного синтезу. Продукти реакції синтезу поступають через холодильник 12, по змієвику 13 в сепаратор 14, де постійний тиск регулюють випускним клапаном 15, а рівень рідкої фази - клапаном 16. Воду після її очистки подають в холодильник 12 насосом 17 і далі в котел-реактор 10 через регулятор 18 рівня води в котлі. В результаті в холодильнику 12 та в реакторі 10 виробляють теоретично близько 90 кг насиченої водяної пари при температурі 623К під тиском 170 ата на один моль переробленого метану. Фактична кількість виробленої пари залежить від тепловтрат. При достатній теплоізоляції гарячих вузлів установки досягають тепловий ККД = 0,9 та вище, тобто установка може реально виробляти 80кг пари на 1 кмоль вихідного метану при витратах приблизно 90 літрів води. Судячи за фактичним результатом, при реалізації способу, досягнутим Фішером-Тропшом, було отримано 160-190 г рідкого палива з 1 н-м 3 синтез - газу СО + 2H2. Це відповідає виходу 480-570 г рідкого палива на 1 кмоль метану, або від 11,5 кг палива на 1 кмоль метану. Отже, при реалізації пропонованого способу на даній установці, що перероблятиме 1000 000н-м3 метану на добу, буде продукува тись до 500 тон рідкого палива та близько 3500 тон пари при розході води біля 7т/тону виробленого рідкого палива або 3,5т води/н-м 3 перероблюваного метану на добу. Пропонована установка зможе забезпечити парою велику електростанцію потужністю близько 40МВт. Таким чином, при впроваджені нового способу підвищують його ефективність та зменшують енерговитрати при отриманні рідкого палива з метану. Література: 1. Рапопорт И.Б. Искусственное жидкое топливо. Ч. II.: Синтез моторных топлив из окиси углерода и водорода. М.; Л.: Гос. на учн.-тех. изд-во нефт. и горно-топливн. лит-ры. 1950., С. 121-152. 2. Патент Німеччини №484.337, 1925р. 3. Шелдон Ρ.Α. Химические продукты на основе синтез-газа: Пер. с англ./Под ред. С.М. Локтева. М.: Химия, 1987., С.23-24. - Прототип.

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for the preparation of liquid fuel

Автори англійськоюStefanyk Yurii Vasyliovych, Hvozdevych Oleh Vasyliovych, Нvоzdеvусh Oleg Vasyliovych

Назва патенту російськоюСпособ получения жидкого топлива

Автори російськоюСтефаник Юрий Васильевич, Гвоздевич Олег Васильевич

МПК / Мітки

МПК: C10G 1/00, C10L 1/00, C10J 1/00

Мітки: спосіб, палива, отримання, рідкого

Код посилання

<a href="https://ua.patents.su/3-67203-sposib-otrimannya-ridkogo-paliva.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання рідкого палива</a>

Попередній патент: Спосіб визначення виробничого типу молочної худоби

Наступний патент: Пристрій для вироблення борошна з зернових культур

Випадковий патент: Деталь прес-форми або каркаса прес-форми для виливання пластмас під тиском