Спосіб приготування пінобетонної суміші

Номер патенту: 68858

Опубліковано: 16.08.2004

Автори: Колосов Олександр Євгенович, Кудряченко Віктор Володимирович, Філатов Анатолій Миколайович, Панов Євген Миколайович, Сівецький Володимир Іванович, Собхі Мохамед Хамід

Формула / Реферат

1. Спосіб приготування пінобетонної суміші, що передбачає отримання піни з робочого водного розчину піноутворювача, приготування розчинної частини пінобетонної суміші шляхом змішування сухих компонентів з водою замішування, наступне змішування розчинної частини пінобетонної суміші з заданою кількістю піни, який відрізняється тим, що в розчинну частину пінобетонної суміші, приготовлену з водою замішування в кількості 90 - 95%, вводять розбавлений частиною води, що залишилася, робочий водний розчин піноутворювача в кількості 5 - 15% від його загальної витрати на заміс.

2. Спосіб за п. 1, який відрізняється тим, що робочий водний розчин піноутворювача перемішують з розчинною частиною суміші протягом 90 - 120с, потім в суміш вводять заданий об'єм піни, після чого суміш додатково перемішують до повного усереднення.

Текст

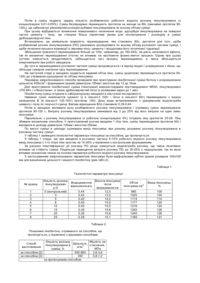

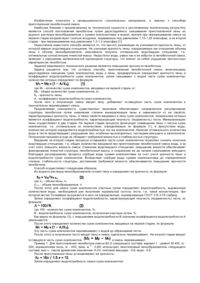

Винахід відноситься до промисловості будівельних матеріалів, а саме до способів приготування пінобетонної суміші. Відомий спосіб поризації сировинної суміші при отриманні комірчастого бетону в процесі приготування пінобетонної суміші [1]. Недоліком відомого способу є те, що при його реалізації не враховується кратність піни, а також необхідність використання стислого повітря з величиною компресії 0,13-0,14МПа. Найбільш близькими аналогом до способу, що пропонується, є спосіб поризації сировинної суміші при отриманні комірчастого бетону в процесі приготування пінобетонної суміші, що передбачає отримання піни з робочого водного розчину піноутворювача, приготування розчинної частини пінобетонної суміші шляхом змішування сухих компонентів з водою зачинення, наступне двостадійне змішування розчину піноутворювача з розчинною частиною пінобетонної суміші. Причому заздалегідь визначають кратність піни і коефіцієнт водопотреби сухих компонентів. Потім змішують з водою зачинення частину сухих компонентів, кількість яких визначають по формулі: М1=Мо*(1-А/Кп), де М1 - кількість сухих компонентів, що вводяться на першій стадії, кг, Мо - загальна кількість сухих компонентів, кг, Кп - кратність піни спіненого піноутворювача, А - коефіцієнт водопотреби сухих компонентів, і в отриману суміш вводять піну, перемішують, після чого додають частину сухих компонентів, що залишилася, і суміш остаточно перемішують [2]. Недоліком найбільш близького аналога є необхідність введення сухих компонентів в дві стадії. При цьому цемент, що введений в суміш на першій і другій стадіях, має неоднакову міру початкової гідратації при формуванні виробів і схоплюванні суміші. Застосування піни невисокої кратності, що відповідає величинам 6-18, призводить до зменшення її виходу і до зниження стійкості суміші. Це, в свою чергу, не дозволяє отримати піносуміш, поризовану на 80-92%, що необхідно для виготовлення теплоізоляційних виробів з щільністю, яка не перевищує 400кг/м3. Крім того, за даним способом отримують бетон щільністю 650-660кг/м3 і міцністю на стиснення 3,6-3,9МПа. А коефіцієнт теплопровідності такого бетону становить 0,14-0,18 Вт/м·°С згідно "ДСТУ Б.В.2.7-45-96 "Бетони ніздрюваті. Технічні умови" (див. табл.2 ДСТУ Б.В.2.7-45-96). В основу винаходу поставлена задача отримання стійкої пінобетонної суміші при мірі її поризації, яка лежить в межах 80-92%, що відповідає щільності бетону, яка не перевищує 400кг/м3, при величинах міцності на стиснення, що досягаються, не менше за 1,0МПа, і при величині коефіцієнта теплопровідності менше за 0,10Вт/м·°С, а також підвищення виходу пінобетонної суміші при формуванні теплоізоляційних виробів за рахунок введення до суміші оптимальної кількості робочого водного розчину піноутворювача на різних стадіях приготування пінобетонної суміші. Вказана задача досягається тим, що в способі приготування пінобетонної суміші, що передбачає отримання піни з робочого водного розчину піноутворювача, приготування розчинної частини пінобетонної суміші шляхом змішування сухих компонентів з водою зачинення, наступне змішування розчинної частини пінобетонної суміші з заданою кількістю піни, в розчинну частину пінобетонної суміші, приготовлену з водою зачинення в кількості 9095%, вводять розбавлений частиною води, що залишилася, робочий водний розчин піноутворювача в кількості 515% від його загальної витрати на заміс. Робочий водний розчин піноутворювача перемішують з розчинною частиною суміші протягом 90-120с, потім в суміш вводять заданий об'єм піни, після чого суміш додатково перемішують до повного усереднення. Перераховані ознаки способу складають сутність винаходу. Наявність причинно-наслідного зв'язку між сукупністю істотних ознак винаходу і технічним результатом, що досягається, полягає в наступному. При перемішуванні піни з розчинною частиною пінобетонної суміші (цемент, заповнювач) відбувається її часткове руйнування за рахунок механічного впливу, а також адсорбції робочого водного розчину піноутворювача на частках цементу і піску, а також за рахунок його хімічної взаємодії з продуктами гідратації цементу. Піноутворювач при цьому сповільнює гідратацію цементу і спричиняє зростання структурної міцності пінобетонної суміші, що призводить до осідання суміші після формування, а також до зменшення її виходу. На практиці в залежності від властивостей цементу і робочого водного розчину піноутворювача в період перемішування суміші і формування виробів руйнується від 5 до 20% введеної до розчину піни. При цьому коефіцієнт використання піни не перевищує 0,8-0,85%. В умовах промислового виробництва для отримання бетону заданої щільності в розчинну частину вводять додатковий об'єм піни. Але підвищення вмісту робочого водного розчину піноутворювача негативно впливає на гідратацію цементу, його схоплювання і зростання міцності. До того ж при цьому збільшується витрата кількості робочого водного розчину піноутворювача. При руйнуванні дрібних пір вони зливаються в більш великі (дефекти структури), або руйнуються (повітря виходить з суміші). У місцях руйнування і укрупнення пір відбувається локальне підвищення концентрації піноутворювача, що негативно впливає на міцність цементного каменя в бетоні. Поставлена мета досягається введенням в розчинну частину суміші 5-15% робочого водного розчину піноутворювача з подальшим його перемішуванням протягом не менше за 90с. Потім в розчин вводиться заданий об'єм піни і суміш додатково перемішується до повного усереднення. Спосіб, що пропонується, здійснюють таким чином. У працюючий змішувач подають воду в кількості 90-95% від загальної кількості. Потім подають цемент і дрібнодисперсний заповнювач, після чого суміш перемішують протягом певного часу. За час перемішування компоненти суміші рівномірно розподіляються у воді зачинення. Поверхневі шари зерен цементу насичуються водою, внаслідок чого починається процес гідратації цементу. Потім в суміш подають задану кількість розбавленого робочого водного розчину піноутворювача (з концентрацією 0,01-0,05%). Суміш безперервно перемішують протягом не менше за 90с (звичайно протягом 90120с), що забезпечує рівномірний розподіл добавки піноутворювача по всьому об'єму суміші. При цьому відбувається пониження поверхневого натягнення води, адсорбція піноутворювача на поверхні часток цементу і піску, що створює більш сприятливі умови для контактування і розподілу в суміші дрібнодисперсної піни. Встановлено, що мінімальна тривалість перемішування, яка становить 90с, достатня для того, щоби розбавлений розчин піноутворювача (ПО) рівномірно розподілився по всьому об'єму розчинної частини суміші, і щоби почалися процеси взаємодії із зернами піску, цементу і продуктами його початкової гідратації. Збільшення тривалості перемішування більше за 120с, наприклад, до 180-240с, не дасть негативного ефекту, так як механічне перемішування істотно не впливає на протікаючи фізико-хімічні процеси. Однак при цьому суттєво знижується продуктивність (збільшується час) процесу перемішування, а також збільшуються енерговитрати при роботі змішувача. До того ж перемішування розчинної частини суміші продовжується і в період подачі і усереднення з піною, що збільшує сумарне значення часу перемішування. На наступній стадії в змішувач подається заданий об'єм піни, суміш додатково перемішується протягом 60120с до отримання однорідною по об'єму піносуміші. Перевірку запропонованого способу проводили при приготуванні пінобетонної суміші бетону з розрахунковою щільністю 400кг/м3 і формуванні зразків діаметром 100мм і висотою від 12 до 16см. Для приготування пінобетонної суміші (піносуміші) використовували портландцемент М500, піноутворювачі «ПО-6К» і «Пеностром», а також дрібнозернистий пісок (з розмірами зерен до 1 мм). Пінобетонну суміш готували в лабораторному змішувачі в наступній послідовності. Наважки сухих компонентів (цемент Ц в кількості 320г і пісок в кількості 80г) перемішували з водою затворення В (в кількості 125-140г) протягом 120с. Дозу води встановлювали з урахуванням водопотреби цементу і піску по текучості суміші. Вагове відношення В/Ц становило 0,39-0,44. Потім в змішувач виливали дозу розбавленого розчину піноутворювача і отриману суміш перемішували протягом 90-120 с. Витрату розчину піноутворювача змінювали від 3 до 25% від його витрати на один заміс піносуміші. Паралельно з розчину піноутворювача (з робочою концентрацією 4%) готували піну кратністю 25-28. Піну збивали механічним способом. У приготовлений розчин вводили 1 літр піни, суміш перемішували протягом 60с і виливали в циліндр діаметром 100мм і висотою 200мм. По висоті суміші в циліндрі оцінювали вихід піносуміші при різному дозуванні розчину піноутворювача в розчинну частину суміші. У таблиці 1 приведені технологічні параметри піносуміші за способом, що пропонується. З таблиці 1 слідує, що при введенні в розчинну частину 5-15% робочого водного розчину піноутворювача вихід піносуміші з 1-го літра піни зростає на 14-26% у порівнянні з контрольним формуванням. За рахунок пластифікуючої дії розчину ПО дещо знижується водопотреба розчину, що також позитивно впливає на стійкість суміші. Подальше підвищення витрати розчину ПО до 20-25% є недоцільним, так як воно впливає незначним чином на основні параметри робочого водного розчину піноутворювача. З застосуванням запропонованих параметрів піносуміші були відформовані кубічні зразки розміром 100х100 мм для визначення щільності і міцності пінобетону (див.табл.2). Таблиця 1. Технологічні параметри піносуміші № зразка 1 2 3 4 5 6 7 8 Кількість розчину Висота піносуміші Водоцементне піноутворювач після відношення,в/ц а,% формування,cм 0 (контрольний) 0,44 12,5 3 0,42 13,0 5 0,42 14,2 8 0,40 15,0 10 0,40 15,5 15 0,39 15,8 20 0,38 15,8 25 0,38 15,1 Таблиця 2. Показники пінобетону, отриманого за способом, що пропонується, у порівнянні з відомими способами Кількість розчину Міцність на Щільність, піноутворювача в стиснення, 3 кг/м суміші, % МПа за способом [2] 650-660 3,6-3,9 за способом [3] 350 0,8-1,2 за пропонуємим способом Спосіб виготовлення Об’єм піносуміші,cм3 Вихід піносуміші, % 980 1020 1114 1177 1216 1240 1240 1185 100 104 114 120 124 126 126 121 1 2 3 4 контрольний 5 10 15 420 385 360 355 1,15 1,25 1,40 1,45 Отриманий за способом, що пропонується, пористий бетон (пінобетон) за рахунок підвищення стійкості піносуміші характеризується щільністю 355-395кг/м3 і міцністю на стиснення 1,05-1,25МПа, а також коефіцієнтом теплопровідності менше за 0,10Вт/м·°С. По показнику міцності на стиснення бетон, отриманий за способом, що пропонується, відповідає класу В 0,75 (з перевищенням показників цього класу), що вказує на потенційні можливості зниження щільності бетону, що отримується за даним способом, до величин менше за 350кг/м3. Було також встановлено, що отримання теплоізоляційного бетону згідно з способом [2] є неможливим, а за способом [3] показники міцності бетону, що отримується, є трохи нижчими при близьких в порівнянні з способом, що пропонується, значеннях щільності. Крім того, у способів [2, 3] технологічний показник - вихід суміші - є нижчим в порівнянні з аналогічним показником способу, що пропонується. Випробування способу, що пропонується, було проведено у 2002-2003 p.p. в Науково-дослідному інституті будівельних матеріалів і виробів (НДІБМВ, м. Київ), а також в лабораторії будівельних матеріалів "НТУУ КПІ". Отримані результати показали високу ефективність способу, що пропонується, у порівнянні з відомими способами. Джерела інформації 1. Способ приготовления пенобетонной смеси. МПК 6 С04В38/10, SU №1763428, 1992. 2. Спосіб приготування пінобетонної суміші. МПК 7 С04В38/10, UA №24071, 1998. 3. Чудновский С.М. и др. Новые технологические аспекты производства неавтоклавного пенобетона // Строительные материалы и изделия. - Киев. - 2001. - №2. - С.24.

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for preparation of foamed concrete mix

Автори англійськоюPanov Yevhen Mykolaiovych, Sivetskyi Volodymyr Ivanovych, Filatov Anatolii Mykolaiovych, Kolosov Oleksandr Yevhenovych, Kudriachenko Viktor Volodymyrovych

Назва патенту російськоюСпособ приготовления пенобетонной смеси

Автори російськоюПанов Евгений Николаевич, Сивецкий Владимир Иванович, Филатов Анатолий Николаевич, Колосов Александр Евгеньевич, Кудряченко Виктор Владимирович

МПК / Мітки

МПК: C04B 38/10, C04B 28/04

Мітки: приготування, пінобетонної, спосіб, суміші

Код посилання

<a href="https://ua.patents.su/3-68858-sposib-prigotuvannya-pinobetonno-sumishi.html" target="_blank" rel="follow" title="База патентів України">Спосіб приготування пінобетонної суміші</a>

Попередній патент: Спосіб створення електричної енергії

Наступний патент: Шихта порошкового дроту для електродугового напилення

Випадковий патент: Спосіб лікування урогенітального хламідіозу