Спосіб отримання пінобетонної суміші

Номер патенту: 69662

Опубліковано: 15.09.2004

Автори: Сівецький Володимир Іванович, Колосов Олександр Євгенович, Панов Євген Миколайович, Собхі Мохамед Хамід, Кудряченко Віктор Володимирович, Філатов Анатолій Миколайович

Формула / Реферат

1. Спосіб отримання пінобетонної суміші, що складається з отримання піни з робочого водного розчину піноутворювача, приготування розчинної частини пінобетонної суміші шляхом змішування сухих компонентів з водою замішування, наступне змішування розчинної частини пінобетонної суміші з заданою кількістю піни, який відрізняється тим, що в розчинну частину пінобетонної суміші вводять 0,02-0,04% алюмінієвої пудри від маси сухих компонентів.

2. Спосіб за п. 1, який відрізняється тим, що алюмінієву пудру вводять до розчинної частини пінобетонної суміші спільно з водою замішування, а мінімальна тривалість перемішування алюмінієвої пудри з водою замішування від моменту її введення до пінобетонної суміші до моменту виливання пінобетонної суміші з алюмінієвою пудрою в форму становить 300-360 с.

Текст

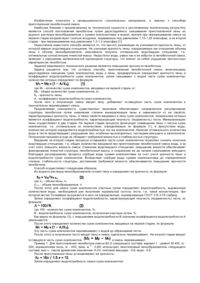

Винахід відноситься до промисловості будівельних матеріалів, а саме до способів приготування пінобетонної суміші. Відомий спосіб поризації сировинної суміші при отриманні комірчастого бетону в процесі приготування пінобетонної суміші [1]. Недоліком відомого способу є те, що при його реалізації не враховується кратність піни, а також необхідність використання стислого повітря з величиною компресії 0,13-0,14МПа. Найбільш близьким аналогом до способу, що пропонується, є спосіб поризації сировинної суміші при отриманні комірчастого бетону в процесі приготування пінобетонної суміші, що передбачає отримання піни з робочого водного розчину піноутворювача, приготування розчинної частини пінобетонної суміші шляхом змішування сухи х компонентів з водою зачиннення, наступне двостадійне змішування розчину піноутворювача з розчинною частиною пінобетонної суміші. Причому заздалегідь визначають кратність піни і коефіцієнт водопотреби сухих компонентів. Потім змішують з водою зачиннення частину сухи х компонентів, кількість яких визначають по формулі: М1=М0*(1-А/Кп), де М1 - кількість сухи х компонентів, що вводяться на першій стадії, кг, М0 - загальна кількість сухи х компонентів, кг, Кп - кратність піни спіненого піноутворювача, А - коефіцієнт водопотреби сухих компонентів, і в отриману суміш вводять піну, перемішують, після чого додають частину сухих компонентів, що залишилася, і суміш остаточно перемішують [2]. Недоліком найбільш близького аналога є необхідність введення сухих компонентів в дві стадії. При цьому цемент, що введений в суміш на першій і другій стадіях, має неоднакову міру початкової гідратації при формуванні виробів і схоплюванні суміші. Застосування піни невисокої кратності, що відповідає величинам 6-18, призводить до зменшення її виходу і до зниження стійкості суміші. Це, в свою чергу, не дозволяє отримати піносуміш, поризовану на 80-92%, що необхідно для виготовлення теплоізоляційних виробів з щільністю, яка не перевищує 400кг/м 3. Крім того, за даним способом отримують бетон щільністю 650-660кг/м 3 і міцністю на стиснення 3,63,9МПа. А коефіцієнт теплопровідності такого бетону становить 0,14-0,18Вт/м·°С згідно "ДСТУ Б.В.2.7-4596 "Бетони ноздрюваті. Технічні умови" (див. табл. 2 ДСТУ Б.В.2.7-45-96). Крім цього, для вищезгаданого способу характерна наявність дефектів в структурі бетону, розшарування і тріщин у виробах, що утворюються при заповненні пінобетонною сумішшю осередків форми. Дефекти, що утворюються, не «заліковуються» в період витримки суміші і початкового тверднення бетону. Вищезгадані недоліки не дозволяють виготовляти дрібноштучні вироби з пінобетону шляхом формування масиву, його ви тримки з подальшим розрізанням на вироби заданих розмірів. В основу винаходу поставлена задача зниження осідання пінобетонної суміші після формування, зменшення дефектності структури бетону і забезпечення можливості отримання дрібноштучни х виробів шляхом формування масивів пінобетону з подальшим їх розрізанням на вироби заданих розмірів. Вказана задача досягається тим, що в способі отримання пінобетонної суміші, що передбачає отримання піни з робочого водного розчину піноутворювача, приготування розчинної частини пінобетонної суміші шляхом змішування сухих компонентів з водою замішування, наступне змішування розчинної частини пінобетонної суміші з заданою кількістю піни, в розчинну частину пінобетонної суміші вводять 0,020,04% алюмінієвої пудри від маси сухих компонентів. Алюмінієву п удру вводять до розчинної частини пінобетонної суміші спільно з водою зачиннення, а мінімальна тривалість перемішування алюмінієвої пудри з водою зачиннення від моменту її введення до пінобетонної суміші до моменту виливання пінобетонної суміші з алюмінієвою пудрою в форму становить 300-360с. Перераховані ознаки способу складають сутність винаходу. Наявність причинно-наслідного зв'язку між сукупністю істотних ознак винаходу і те хнічним результатом, що досягається, полягає в наступному. При перемішуванні піни з розчинною частиною суміші (цемент, заповнювач) відбувається її часткове руйнування за рахунок механічного впливу, а також адсорбції піноутворювача на частках цементу і піску, а також його хімічної взаємодії з продуктами гідратації цементу. Піноутворювач при цьому сприяє сповільненню гідратації цементу і зростанню структурної міцності пінобетонної суміші, що призводить до осідання суміші після формування, а також до зменшення її ви ходу. На практиці в залежності від властивостей цементу і піноутворювача в період перемішування суміші і формування виробів руйнується від 5 до 20% введеної в розчин піни. При цьому коефіцієнт використання піни не перевищує 0,8-0,85%. В умовах виробництва для отримання бетону заданої щільності в розчинну частину вводять додатковий об'єм піни. Проте підвищення вмісту піноутворювача негативно впливає на гідратацію цементу, його схоплювання, зростання міцності. При цьому також збільшується витрата піноутворювача. При руйнуванні дрібних пор вони зливаються в більш великі (дефекти структури), або руйнуються (повітря виходить з суміші). У місцях руйнування і укрупнення пор відбувається локальне підвищення концентрації піноутворювача, що негативно впливає на міцність цементного каменя в бетоні. Поставлена задача досягається введенням в розчинну частину суміші алюмінієвої пудри у вигляді водної суспензії, яка готується заздалегідь. Потім в розчин вводиться заданий об'єм піни, суміш додатково перемішується до повного усереднення. Після залиття пінобетонної суміші в форму за рахунок взаємодії часток алюмінію з вапном, що виділяється, при гідратації цементу, відбувається процес газоутворення і спучування суміші на задану висоту. У залежності від швидкості гідратації цементу суспензію алюмінієвої пудри можна вводити у воду зачиннення або в розчинну частину суміші після перемішування цементу з водою зачиннення. Згідно із способом, що пропонується, мінімальна тривалість перемішування алюмінієвої пудри від моменту її введення в суміш до моменту вилиття пінобетонної суміші в форму становить 300-360с. Було встановлено, що мінімальна тривалість перемішування алюмінієвої пудри, що складає 300с, достатня для того, щоб розбавлений розчин піноутворювача (ПО) і суспензія алюмінієвої пудри рівномірно розподілилися по всьому об'єму розчинної частини суміші, і щоб почалися процеси взаємодії із зернами піску, цементу і продуктами його початкової гідратації. Збільшення тривалості перемішування алюмінієвої пудри більше за 360с, наприклад, до 400-500с, також не дасть негативного ефекту, так як механічне збільшення тривалості перемішування алюмінієвої пудри не впливає істотного чином на протікаючі фізико-хімічні процеси. Однак при цьому збільшується тривалість циклу приготування пінобетонної суміші, а також зростають енерговитрати при роботі змішувача. До того ж перемішування розчинної частини суміші спільно з алюмінієвою пудрою продовжується також в період подачі і усереднення з піною, що збільшує сумарне значення часу перемішування. Спосіб, що пропонується, здійснюється таким чином. У працюючий змішувач подається вода зачиннення і доза суспензії алюмінієвої пудри, потім висипаються сухі компоненти (цемент, дрібнодисперсний заповнювач), і суміш безперервно перемішується 120-180с. За час перемішування частки пудри рівномірно розподіляються в об'ємі суміші, зерна цементу насичуються водою, відбувається процес його гідратації, створюється лужне середовище [розчин Са(ОН)2]. Потім в суміш подається заданий об'єм піни, суміш усереднюється протягом 60-120с і виливається в форму. Через 5-10хв суміш починає спучуватись за рахунок взаємодії часток алюмінію з вапном і виділення водню. Газові пори, що утворюються, "заліковують" дефекти структури у пінобетонній суміші. Процес газовиділення продовжується 10-20хв, і суміш зростає на задану висоту (20-40мм). Оскільки пінобетонна суміш зберігає рухливість в період від 30 до 60хв, то газові пори вільно "розсовують" пінні пори, при цьому відбувається ущільнення міжпорових перегородок, що забезпечує підвищення міцності бетону. Спучування суміші і пружно-напружений стан газових і пінних пор запобігають також осіданню суміші. Тривалість і висота спучування суміші регулюються коректуванням таких технологічних параметрів: тривалість перемішування; початкова температура суміші; введення добавок прискорювачів гідратації цементу; кількість добавки алюмінієвої пудри. Перевірку запропонованого способу проводили при приготуванні пінобетонної суміші з розрахунковою щільністю 400-450кг/м 3. Суміш готували із застосуванням наступних матеріалів: портландцемент М500, дрібнодисперсний пісок, піноутворювач "Пеностром", пудра алюмінієва, миючий засіб для приготування алюмінієвої суспензії, вода. Сировинну суміш готували в наступній послідовності. У змішувач виливали дозу води (130мл), суспензії алюмінієвої пудри (0,08-0,16г), потім висипали сухі компоненти (цемент 320г, пісок 80г), та ці компоненти перемішували впродовж 90с. Потім у змішувач вводили 800мл піни і перемішували протягом 60с. Усереднену пінобетонну суміш виливали в циліндричну форму діаметром 100мм і висотою 200мм. Контролювали: висоту суміші після залиття і після спучування, температуру суміші, а також тривалість її спучування. Витрату алюмінієвої пудри змінювали від 0,010 до 0,050% від маси сухи х компонентів. З застосуванням запропонованих параметрів пінобетонної суміші були відформовані кубічні зразки розміром 100х100мм для визначення щільності і міцності пінобетону. У таблиці приведені технологічні параметри пінобетонної суміші за способом, що пропонується, а також щільність і міцність отриманого бетону. Таблиця Технологічні параметри пінобетонної суміші за способом, що пропонується, у порівнянні зі способом найближчого аналога № 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. Показники комірчастого бетону після після щільність міцність на заливки спучування кг/м 3 стиснення, МПа Пінобетонна суміш без добавки алюмінієвої пудри за способом [2] 650-660 3,6-3,9 Пінобетонна суміш з добавками алюмінієвої пудри за пропонуємим способом 20 10,6 480 1,45 0,01 20 непомітно 10,7 10,7 475 1,25 0,015 25 18 10,6 10,9 468 1,30 0,02 20 18 10,5 11,3 450 1,32 0,025 25 16 10,6 12,5 440 1,45 0,030 25 15 10,7 12,9 410 1,45 0,035 30 13 10,8 13,5 390 1,40 0,040 30 12 10,7 14,3 380 1,35 0,045 30 9(вихлопи) 10,8 16,2 315 1,05 0,050 25 8(вихлопи) 10,7 16,8 305 0,8 Вміст Початкова Тривалість алюмінієвої температура спучування пудри, % суміші, °С суміші, хв Висота суміші, cм 3 табл. видно, що при мінімальному вмісті пудри (формування №№2, 3) спостерігається незначне доспучування пінобетонної суміші. Також є незначною зміна щільності і міцності бетону, що о тримується. При поступовому збільшенні дози алюмінієвої пудри з 0,02 до 0,040% (формування №№4-8) доспучування пінобетонної суміші становить 0,8-3,6см. А за рахунок збільшення об'єму суміші щільність бетону знизилася до 380кг/м 3 при підвищених значеннях міцності. Доспучування зменшує дефектність структури матеріалу, ущільняє міжпорові перегородки, підвищує їх однорідність, що сприяє підвищенню міцності бетону. При подальшому збільшенні вмісту алюмінієвої пудри підвищується швидкість газовиділення. Тому пінобетонна суміш не втримує весь об'єм газу, внаслідок чого спостерігаються невеликі вихлопи газу. Це погіршує стр уктур у бетону, що отримується, і його фізико-механічні показники (формування №№9, 10). Отриманий за способом, що пропонується, пористий бетон (пінобетон) за рахунок підвищення стійкості пінобетонної суміші характеризується щільністю 380-450кг/м 3 і міцністю на стиснення 1,32-1,45МПа. По показнику міцності на стиснення бетон, який отриманий за способом, що пропонується, відповідає класу В 0,75 (з перевищенням показників). Це вказує на потенційні можливості зниження щільності бетону, що отримується, за способом, що пропонується, до величин менше за 350кг/м 3. Випробування способу, що пропонується, було проведено у 2002-2003p.p. в Науково-дослідному інституті будівельних матеріалів і виробів (НДІБМВ, м. Київ), а також в лабораторії будівельних матеріалів "НТУУ КПІ". Отримані результати показали високу ефективність способу, що пропонується, у порівнянні з відомими способами. Джерела інформації 1. Способ приготовления пенобетонной смеси. МПК 6 С04В38/10, SU №1763428, 1992. 2. Спосіб приготування пінобетонної суміші. МПК 7 С04В38/10. UA №24071, 1998.

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for the preparation of foam concrete mixture

Автори англійськоюPanov Yevhen Mykolaiovych, Sivetskyi Volodymyr Ivanovych, Filatov Anatolii Mykolaiovych, Kolosov Oleksandr Yevhenovych, Kudriachenko Viktor Volodymyrovych

Назва патенту російськоюСпособ получения пенобетонной смеси

Автори російськоюПанов Евгений Николаевич, Сивецкий Владимир Иванович, Филатов Анатолий Николаевич, Колосов Александр Евгеньевич, Кудряченко Виктор Владимирович

МПК / Мітки

МПК: C04B 38/00

Мітки: пінобетонної, суміші, отримання, спосіб

Код посилання

<a href="https://ua.patents.su/3-69662-sposib-otrimannya-pinobetonno-sumishi.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання пінобетонної суміші</a>

Попередній патент: П’єзоелектричний перетворювач тиску

Наступний патент: П’єзоелектричний двигун і спосіб його виготовлення

Випадковий патент: Зм'якшуючий вкладиш в гільзу протеза стопи