Склад для нанесення покриття на металеві поверхні

Номер патенту: 73029

Опубліковано: 16.05.2005

Автори: Будьонний Михайло Михайлович, Голинська Галина Сергіївна, Пирогова Олександра Миколаївна, Любченко Анатолій Петрович, Лисова Лариса Михайлівна, Якуніна Валентина Іванівна, Сатановський Євген Абрамович

Формула / Реферат

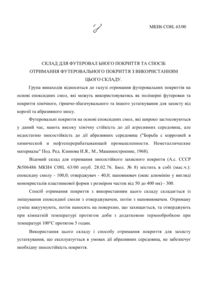

Склад для нанесення покриття на металеві поверхні, який включає епоксидну високомолекулярну діанову смолу та органічний розчинник, який відрізняється тим, що він містить суміш розчинників ацетону та етилацетату 1:1 як органічний розчинник і додатково містить герметик 6Ф при такому співвідношенні компонентів, мас.%:

епоксидна високомолекулярна діанова смола

8 -10

герметик 6Ф

10 -15

суміш розчинників ацетону та етилацетату 1:1

решта.

Текст

Винахід стосується технології машинобудування, а саме засобів захисту металевих поверхонь вібронавантажених вузлів, працюючих в умовах впливу високої температури та гарячої води. Відомий склад для нанесення покриття, який містить такі компоненти. мас.ч: Епоксидна смола 100 Каучук олігопіпериленовий 45-55 Малеїнізована нафтополімерна смола 25-35 Поліетиленполіамін 11-13 Залізний сурик 18-25 Толуол 36-50 [Патент України №13884A; МПК 5: СО9Д163/00, CO8L63/00]. Відомий склад забезпечує високу корозійну стійкість покриття і стійкості до дії вібронавантажень при температурах до 100°С. Однак таке покриття маг недостатньо високі адгезійні характеристики і низьку вібростійкість при підвищених температурах (ви ще 100°С). Крім того, життєздатність складу низька. Найближчим аналогом є склад для нанесення покриття на металеві поверхні, який містить такі компоненти, мас.%: Епоксидна високомолекулярна діанова смола ЕД-20 50,0-55,0 Поліетиленполіамін 4,0-5,5 Дибутилфталат 6,0-7,0 Пудра алюмінієва 8,5-9,0 Розчинник Р-4 або розчинник 646 Решта При цьому розчинник Р-4 являє собою суміш ацетону, бутилацетату і толуолу, а розчинник 646 - суміш ацетону, бутилацетату, толуолу, етилцелозольву, бутилового спирту та етилового спирту (Те хнологическая документация ГП «Завод имени В.А. Малишева". Гр упповой технологический процесс нанесения полимерного покрытия на основе смолы ЭД-20. АДР 02373.00098., 1993г.). Покриття відомого складу має хорошу адгезій ну здатність і забезпечує надійний захист від корозії. Однак життєздатність складу низька (40-60хв) внаслідок використання поліетиленполіаміну як затверджувача епоксидної смоли ЕД-20, який виконує функцію зв'язуючого. Крім того, покриття мас низьку еластичність, недостатню вібростійкість і термостійкість (температурний діапазон застосування складу від -50°С до +100°С). В основу винаходу поставлена задача створення складу для нанесення покриття із захисними антикорозійними властивостями на металеві поверхні, у якому, завдяки введенню нових компонентів (герметик 6Ф і суміш розчинників - ацетон і етилацетат), а також використанню відомого компоненту (епоксидна високомолекулярна діанова смола) у новій кількості, забезпечується підвищення адгезійних характеристик, термостійкості, вібростійкості, ударостійкості та стійкості до впливу гарячої води. Вирішення задачі. Склад для нанесення покриття на металеві поверхні, що включає епоксидну високомолекулярну діанову смолу та органічний розчинник, відповідно до винаходу, він містить суміш розчинників ацетону і етилацетату 1:1 як органічний розчинник і додатково герметик 6Ф при такому співвідношенні компонентів, мас.%: Епоксидна високомолекулярна діанова смола 8-10 Герметик 6Ф 10-15 Суміш розчинників ацетону і етилацетату 1:1 Решта Склад, що заявляється, містить епоксидну смолу у сполученні з герметиком 6Ф, які виконують функцію зв'язуючого. Герметик 6Ф (ТУ6-06-203-91) являє собою продукт суміщення бутадієн-нітрильного каучуку і модифікованої фенольної смоли. На відміну від найближчого аналога затвердіння складу відбувається завдяки фенольним групам і герметику 6Ф. При цьому суміш ацетону та етилацетату 1:1 виконує функції органічного розчинника. Склад для нанесення покриття готують таким чином. В окрему ємкість заливають сьому частину суміші розчинників і розчиняють в ній епоксидну смолу. У іншій ємності готують розчин герметика 6Ф. Для цього герметик 6Ф подрібнюють на шматочки 10-15мм, заливають залишком суміші розчинників і ретельно перемішують до повного розчинення герметика. В'язкість герметика за віскозіметром ВЗ - 246 (сопло Æ 4мм) має бути 23-25сек. При більшому значенні в'язкості у розчин герметика додають суміш розчинників, і доводять в'язкість до заданого значення. Розчин епоксидної смоли і розчин герметика 6Ф сполучають безпосередньо перед нанесенням складу. Життєздатність складу, що заявляється, для нанесення покриття за умовами зберігання розчину епоксидної смоли і розчину герметика 6Ф у герметично закритих ємностях при температурі від -10°С до +25°С становить 24 години. Одержану композицію наносять на підготовлені за ГОСТ 8832-76 металеві поверхні у два-три шари з видержкою на повітрі протягом однієї години після нанесення кожного шару. Композицію наносять щіткою або фарборозпилювачем. Процес тверднення покриття здійснюють в термічній печі у дві стадії. Перша стадія: повільно зі швидкістю 2-3°/хв підвищують температуру до 140°С і видержують вироби з покриттям 1,0-1,5 години при температурі (140±5)°С Друга стадія: доводять температур у до 170°С і видержують вироби 1,5-2,0 години при температурі (170±5)°С. Для експериментальної перевірки були приготовлені чотири варіанти складу, які відрізнялись процентним співвідношенням компонентів. В таблиці 1 наведені варіанти складу для нанесення покриття на металеві поверхні. Таблиця 1 Назва компонентів Епоксидна високомолекулярна діанова смола Поліетиленполіамін Герметик 6Ф Дибутилфталат Пудра алюмінієва Суміш розчинників ацетону та етилацетату 1:1 Суміш розчинників - розчинник Р-4 або розчинник 646 Вміст компонентів, мас.% Склад, що заявляється (варіанти) Найближчий аналог 1 2 3 4 5,0 8,0 10,0 15,0 50,0-55,0 4,0-5,5 10,0 15,0 20,0 6,0-7,0 8,5-9,0 решта решта Склад, що заявляється, був випробуваний для захисту поверхні адаптерних отворів оболонок гільз циліндрів транспортних дизелів типу Д100. Склад покриття є технологічним та легким для приготування і нанесення. Протягом 4000 годин одержане покриття забезпечує: надійний захист поверхні адаптер-них отворів гільз циліндрів в умовах термічною старіння, що має місце під час роботи тепловозів (температура повітря 150°С, температура води 80-90°С). Експериментальні випробування з визначення властивостей покриттів здійснювали з використанням ідентичної підготовки поверхні і технології нанесення. Адгезійні властивості затверділих покриттів (міцність на зсув та міцність на відрив) оцінювали на виготовлених із сталі 30ХГСА зразках. Суцільність покриття визначали на зразках, які були піддаш вигину з обертом під час випробування на машині МУИ-6000. Результати випробувань наведені у таблиці 2. Таблиця 2 Характеристики 1 Життєздатність, хв Умовна в'язкість за віскозіметром ВЗ-246 (сопло Æ 4мм), сек. Товщина тришарового покриття, мм 1 Міцність плівок при розриві, МПа Відносне видовження плівок при розриві, % Міцність при відриві (приТ=20±2°С), МПа Міцність на зсув (при Т=20±2°С), МПа Міцність на зсув після видержки на повітрі при Τ=150°С протягом 4000год., МПа Міцність на зсув після видержки у воді при Τ=8090°С протягом 4000год., МПа Протиударна стійкість, характер руйнування покриття Границя витривалості при натурних випробуваннях на корозієвтомленість оболонок гільз циліндрів з покриттям адаптерних отворів захисним складом, тс Суцільність покриття. Кількість пробоїв, од. Склад, що заявляється (варіанти) 1 2 3 4 2 3 4 5 більше доби Найближчий аналог 6 40-60 20 23 25 30 25-35 0,10 2 7,5 75 5,7 7,2 0,15 3 10,5 70 7,0 8,4 0,20 4 11,7 70 7,5 11,0 0,25 5 13,5 50 7,9 8,2 0,35 6 8,7 20 5,0 5,7 11,8 13,6 15,3 15,6 8,7 10,1 10,9 11,7 11,3 3,9 Деформація (розтяг) плівки покриття без розтріскування та оголювання поверхні металу 10,0 11,5 11,5 Пробоїв нема Розтріскування покриття 11,5 9,5 1-2 3-4 Згідно з даними, наведеними в таблиці 2. покриття на основі складу, що заявляється, має вищі адгезійні характеристики, підвищені термостійкість, вібростійкість, ударостійкість та стійкість до дії гарячої води. Додатковою перевагою складу, що заявляється, є те, що нанесене покриття зменшує вірогідність руйнування від втомленості вібронавантажених вузлів. Все вище викладене, як видно з таблиці 2. дає змогу рекомендувати описаний склад для застосування як антикорозійне покриття для вібронавантажених вузлів транспортної техніки, наприклад, деталей двигунів електровозів та тепловозів, тобто деталей, які експлуатують в умовах дії високих температур та агресивних середовищ. Високі адгезійні та міцнісні характерне гики покриття обумовлені наявністю епоксидної смоли у рецептурі складу. Вміст епоксидної смоли більше 10% знижує еластичність покриття, а вміст епоксидної смоли менше 8% призводить до зниження адгезійиих характеристик та механічної міцності плівок покриття у 1,3-2,0 рази, що, у свою чергу, призводить до збільшення вірогідності руйнування від втомленості вібронавантажених вузлів, яке характеризується зниженням границі витривалості деталей при натурних випробуваннях на корозієвтомленість. Підвищення протиударної стійкості покриття та вібростійкості обумовлене збільшенням еластичності покриття без втрати адгезійних і міцнісних характеристик завдяки введенню герметика 6Ф у рецептуру складу. Герметик 6Ф відрізняється високою еластичністю завдяки наявності бутадієн-нітрильної складової. Відносне видовження при розриві зразків, одержаних полімерізацією герметика 6Ф при температурі 160-180°С. досягає 500%. Вміст герметика більше 15% призводить до підвищення в'язкості складу, що не дає можливості одержати рівномірне (без напливів) покриття у процесі його нанесення. Вміст герметика менше 10% призводить до одержання композиції з низькою в'язкістю, що, в свою чергу, призводить до необхідності нанесення багатошарового покриття для одержання необхідноїтовщини покриття та забезпечення надійного антикорозійного захисту виробу. Як видно з таблиці 2, склад, що заявляється, відрізняється від найближчого аналога збільшеною життєздатністю, що обумовлено наявністю в рецептурі фенольної смоли, яка є складовою герметика 6Ф і спричиняє твердіння епоксидно-діанової смоли. Про підвищення термостійкості покриття складу, що заявляється, свідчать результати випробувань, що наведені в таблиці 2. Видержка покриття при температурі 150°С протягом 4000 годин не зменшує його адгезію до металу, а сприяє її збільшенню: міцність на зсув збільшується в ~ 1,5 рази. Підвищення міцності зв'язку, мабуть, обумовлено тим, що при температурі близько 150°С в системі відбуваються процеси додаткової полімеризації, пов'язані із створенням нових орієнтованих макромолекул. Стійкість покриття до дії гарячої води підтверджується тим, що міцність на зсув після видержки покриття у воді при температурі 80-90°С протягом 4000 годин не зменшується у порівнянні з даними міцнісних характеристик при температурі 20±2°С. Звично епоксидні композиції не водостійкі і характеризуються поганою працездатністю у воді [Х.ЛИ.К.Невилл. Справочное рукововдство по эпоксидным смолам. М.: Энергия, 1973, С.340]. У складі, що заявляється, досягнуто підвищення стійкості покриття до дії гарячої води завдяки наявності фенольної смоли, тому що фенольні смоли відрізняються від інших синтетичних смол, перш за все, тим, що забезпечують утворення водостійких сполучень. Оптимальні результати виявили другий і третій варіанти складу.

ДивитисяДодаткова інформація

Назва патенту англійськоюA composition for application of coating on metal surfaces

Автори англійськоюLiubchenko Anatolii Petrovych, Satanovskyi Yevhen Abramovych, Budionnyi Mykhailo Mykhailovych

Назва патенту російськоюСостав для нанесения покрытия на металлические поверхности

Автори російськоюЛюбченко Анатолий Петрович, Сатановский Евгений Абрамович, Буденный Михаил Михайлович

МПК / Мітки

МПК: C09D 163/00, C08L 63/00

Мітки: нанесення, склад, покриття, металеві, поверхні

Код посилання

<a href="https://ua.patents.su/3-73029-sklad-dlya-nanesennya-pokrittya-na-metalevi-poverkhni.html" target="_blank" rel="follow" title="База патентів України">Склад для нанесення покриття на металеві поверхні</a>

Попередній патент: Спосіб отримання монокристалічних відливків

Наступний патент: Роторно-поршневий двигун

Випадковий патент: Екологічний носій насіння