Спосіб одержання пропілену з метанолу

Номер патенту: 73577

Опубліковано: 15.08.2005

Автори: Кьоніг Петер, Косс Ульрих, Хак Маркус, Хольтманн Ханс-Дітер, Ротемель Мартін

Формула / Реферат

1. Спосіб одержання пропілену з метанолу, що включає перетворення парів метанолу на першому каталізаторі в першу суміш парів, яка містить диметиловий ефір (ДМЕ), і наступне одержання з першої суміші парів на формселективному цеолітовому каталізаторі суміші продуктів, що містить пропілен, який відрізняється тим, що формселективний цеолітовий каталізатор завантажують засипанням в як мінімум два шахтних реактори, з'єднаних послідовно, причому перший частковий потік першої суміші парів, яка містить ДМЕ, подають разом з водяною парою в перший шахтний реактор, з першого шахтного реактора відбирають перший проміжний продукт і подають його в другий шахтний реактор, при цьому в другий шахтний реактор також подають другий частковий потік першої суміші парів, яка містить ДМЕ, а з останнього з'єднаного послідовно шахтного реактора відбирають суміш продуктів, охолоджують її, відокремлюють фракцію, багату на пропілен, і одержують залишкові речовини, які частково є газоподібними і містять С3+-вуглеводні, і частину яких як мінімум подають назад принаймні в один із шахтних реакторів.

2. Спосіб за п. 1, який відрізняється тим, що суміш на вході в перший шахтний реактор містить від 10 до 40 об. % ДМЕ.

3. Спосіб за пп. 1 або 2, який відрізняється тим, що суміш продуктів, яка містить водяну пару, відібрану з останнього шахтного реактора, охолоджують до температури в інтервалі від 100 до 250 °С, стискають до тиску від 3 до 15 бар і одержують стиснуту суміш продуктів, що містить конденсовану Н2O в кількості максимум до 30 мас. %, причому стиснуту суміш продуктів пропускають принаймні через один теплообмінник і охолоджують водною фазою, а з теплообмінника відбирають охолоджену суміш продуктів, яка містить конденсат із вмістом конденсованої Н2O як мінімум 80 мас. %, температура якої знижена на 20 – 150 °С у порівнянні з температурою на вході в теплообмінник, та від суміші продуктів, яка містить конденсат, відокремлюють водну фазу і цю водну фазу направляють у теплообмінник, де цілком або значною мірою водну фазу переводять у пару і потім одержану водяну пару принаймні частково направляють у перший шахтний реактор.

4. Спосіб за п. 3, який відрізняється тим, що з водної фази вилучають легколеткі вуглеводні до того, як водну фазу направляють у теплообмінник.

5. Спосіб за будь-яким з пп. 1 - 4, який відрізняється тим, що послідовно з'єднують три шахтні реактори, причому в третій шахтний реактор подають другу суміш продуктів із другого шахтного реактора і третій частковий потік першої суміші парів, який містить ДМЕ, а суміш продуктів відбирають із третього шахтного реактора.

6. Спосіб за будь-яким з пп. 1 - 5, який відрізняється тим, що температури на входах в шахтні реактори мають значення в інтервалі від 350 до 500 °С.

7. Спосіб за будь-яким з пп. 1 - 6, який відрізняється тим, що шахтні реактори працюють без пристроїв опосередкованого охолодження.

8. Спосіб за будь-яким з пп. 1 - 7, який відрізняється тим, що температура на виході одного або декількох шахтних реакторів на 30-100 °С вища, ніж на вході.

9. Спосіб за будь-яким з пп. 1 - 8, який відрізняється тим, що суміш продуктів, яку відводять з останнього шахтного реактора, має вміст пропілену від 20 до 50 об. % у перерахунку на сухий пропілен.

Текст

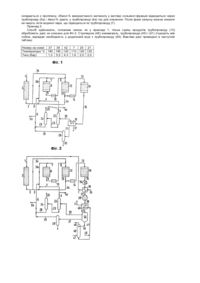

Винахід стосується способу одержання пропілену з метанолу, причому пари метанолу перетворюють на першому каталізаторі в першу суміш парів, яка містить диметиловий ефір (ДМЕ), та з першої суміші парів на формселективному цеолітовому каталізаторі одержують суміш продуктів, що містить пропілен, яку потім охолоджують. Способи такого типу відомі та описані, наприклад, в ЕР 0448000 В1 і в DE 19723363 А1. Формселективний цеолітовий каталізатор при цьому розміщений у трубчастому реакторі та охолоджується не безпосередньо для відведення тепла, що виділяється. Задача винаходу полягає в досягненні по можливості високої частки пропілену в суміші продуктів. Одночасно задача полягає в розробці економічного способу без застосування витратного трубчастого реактора. Ця задача вирішується згідно з винаходом способом, вказаним вище, в якому формселективний цеолітовий каталізатор у вигляді засипання поміщають, як мінімум, у два з'єднані послідовно шахтні реактори. Перший частковий потік суміші парів, що містить ДМЕ, разом з водяною парою вводять у перший шахтний реактор. Потім з першого шахтного реактора відбирають перший проміжний продукт і подають його в другий шахтний реактор, причому в другий шахтний реактор подають також другий частковий потік першої суміші парів, яка містить ДМЕ. Після цього відбирають суміш продуктів з останнього включеного послідовно шахтного реактора, суміш охолоджують, відокремлюють фракцію, багату на пропілен, і одержують у залишку речовини, що є частково газоподібними та містять С3+-вуглеводні, частину залишкових речовин повертають у, як мінімум, один шахтний реактор. Зазвичай, формселективний каталізатор поміщають у вигляді засипання, як максимум, у чотири або п'ять з'єднаних послідовно шахтних реактори. Виділення фракції, багатої на пропілен, здійснюють відомими способами, наприклад, при перегонці або при адсорбції. Перший каталізатор, на якому метанол спочатку частково перетворюють, звичайно також міститься в шахтному реакторі у вигляді засипання, при цьому мова може йти про відомий АІ 2О3-каталізатор. Подробиці щодо першого каталізатора відомі з ЕР 0448000 В1 і з DE 19723363 А1. У цих публікаціях описаний і формселективний цеолітовий каталізатор, що використовується в способі згідно з винаходом. При цьому мають на увазі каталізатор, що містить протони, пентазильного типу із вмістом лугу менше, ніж 380 млн. часток, переважно, менше, ніж 200 млн. часток. Вміст ZnO в цьому каталізаторі становить менше, ніж 0,1ваг.%, вміст СdO менше, ніж 0,1ваг.%, питома поверхня BET становить від 300 до 600м2/г, а об'єм пор (визначений за допомогою ртутної порометрії) становить від 0,3 до 0,8м3/г. Зазвичай тиск в області каталізатора дорівнює максимально 0,9 бар і, бажано, від 0,2 до 0,7 бар. У перший шахтний реактор, що містить цеолітовий каталізатор, подають суміш, що містить, звичайно, від 10 до 40об.% ДМЕ (у перерахунку на сухий). Одночасно стежать за тим, щоб у суміші був достатній вміст водяної пари, причому частка Н2О в суміші становить від 40 до 80об.%. Для наступних шахтних реакторів справедливі ті ж самі умови щодо вмісту Н2О в сумішах, що надходять у кожний з реакторів. Зазвичай в кожний шахтний реактор подають, як мінімум, 10% першої суміші парів, що поступає від першого каталізатора. Температури на вході в шахтний реактор, в якому міститься цеолітовий каталізатор, лежать в межах від 350 до 500°С, найчастіше від 380 до 480°С. Доцільна експлуатація реакторів без пристроїв опосередкованого охолодження. Це істотно спрощує виготовлення та експлуатацію цих шахтних реакторів. Стежать за тим, щоб температура на виході одного або декількох шахтних реакторів була на 50 до 100°С вищою, ніж на вході відповідного шахтного реактора. Бажаний подальший розвиток способу полягає в тому, що відібрану з останнього шахтного реактора суміш продуктів, яка містить водяну пару, охолоджують до температур від 100 до 250°С, стискають до тиску в межах від 3 до 15 бар і одержують стиснуту суміш продуктів, що містить, як максимум, 30ваг.% Н2О в рідкому вигляді. Стиснуту суміш продуктів пропускають через, як мінімум, один теплообмінник і охолоджують її там водною фазою. З теплообмінника відбирають охолоджену суміш продуктів, що містить конденсат, та в якій Н2О, як мінімум, на 80ваг.% знаходиться в рідкій фазі, і температура якої на 20-150°С нижча, ніж на вході в теплообмінник. Таким шляхом теплоту конденсації передають водній фазі. З охолодженої суміші, яка містить конденсат, відокремлюють водну фазу і цю водну фазу направляють назад у теплообмінник, де водна фаза цілком або значною мірою перетворюється на пару. Утворену водяну пару, як мінімум, частково направляють у перший шахтний реактор. Можливості втілення способу пояснюються за допомогою малюнків. На Фіг.1 показана схема першого варіанта способу. На Фіг.2 показана схема другого варіанта способу. Згідно з Фіг.1 пари метанолу, що підлягають перетворенню, зазвичай, з температурами в інтервалі від 200 до 350°С підводять по трубопроводу (1) і пропускають через засипання першого каталізатора (2). На першому каталізаторі, що, наприклад, складається з зернистого АІ 2О3, відбувається перше екзотермічне перетворення, і у трубопроводі (3) одержують першу суміш парів, що, зазвичай, містить, як мінімум, 50об.% ДМЕ і, поряд з цим, метанол і водяну пару. Температура трубопроводу (3) лежить в межах від 350 до 450°С. Суміш парів трубопроводу (3) розподіляється між трубопроводами (3а), (3b) і (3c). Частковий потік у трубопроводі (3b) позначений тут як "перший частковий потік", а частковий потік у трубопроводі (3a) позначений тут як "другий частковий потік". Разом із залишковими речовинами з трубопроводів (4) і (5), які підводять охолодженими, суміш із трубопроводу (3b) подають у перший шахтний реактор (6), в якому міститься засипання формселективного цеолітового каталізатора. Водяну пару підводять по трубопроводу (7). Стежать за тим, щоб температура суміші, яка надходить у реактор (6) в засипання каталізатора, знаходилася в інтервалі від 350 до 500°С, бажано, від 380 до 480°С. На каталізаторі в реакторі (6) протікають екзотермічні реакції перетворення, а у трубопроводі (9) одержують першу суміш проміжних продуктів з температурами в інтервалі від 400 до 600°С. При необхідності цю суміш пропускають через пристрій опосередкованого охолодження (10), що не в усіх випадках є необхідним, і на малюнку зображено штрихами. До суміші трубопроводу (9) додають частковий потік із трубопроводу (3a), що тут позначений як "другий частковий потік". Подальше перетворення відбувається в другому шахтному реакторі (12), в який також засипаний формселективний цеолітовий каталізатор. Умови способу в реакторі (12) є приблизно такими самими, як і в реакторі (6), це справедливо і для третього шахтного реактора (18). З реактора (12) одержують у трубопроводі (13) другу суміш проміжних продуктів, до якої додають третій частковий потік із трубопроводу (3c). Тут, у разі необхідності, суміш із трубопроводу (13) пропускають через пристрій непрямого охолодження (10). Суміш із трубопроводу (13) пропускають через третій шахтний реактор (18), що у розглянутому випадку є останнім серед включених послідовно шахтних реакторів із засипаннями цеолітового каталізатора. Суміш продуктів, відібрана в трубопровід (15), зазвичай, має вміст пропілену, у перерахунку на сухий пропілен, від 40 до 60об.% і, поряд з цим, містить ще додатково інші речовини, що тут також позначають, як залишкові речовини. Суміш трубопроводу (15) потім піддають охолодженню (16), причому одержують конденсат, багатий на воду, який відводять через трубопровід (17). Газ і пароподібні речовини відбирають у трубопровід (20), а суміш рідин відводять по трубопроводу (21). Гази і пари, серед яких міститься і потрібний пропілен, подають на першу колону (22), відокремлюють гази і відводять назад у трубопровід (4), як описано раніше. Кубовий продукт колони (22) надходить по трубопроводу (23) у другу колону (24), з голови цієї колони через трубопровід (25) відбирають фракцію, багату на пропілен, із вмістом пропілену, зазвичай, як мінімум, 80об.%. Кубовий продукт із колони (24), що відводиться по трубопроводу (26), (переважає вміст С4+вуглеводнів) відводять назад у трубопровід (5). Залишкові речовини трубопроводів (4) і (5) можна також частково подавати в суміші трубопроводів (3а) або (3с). Надлишки видаляють по трубопроводах (4а) і (5а). Суміш рідин із трубопроводу (21) надходить у третю колону (28), в якій відокремлюють легку С5+фракцію і з трубопроводу (29) через трубопровід (5) відводять назад. Важкі складові частини, зазвичай, бензинові вуглеводні, відбирають через трубопровід (30) і виводять з переробки. У випадку способу, показаного на Фіг.2, використовують тепломісткість суміші продуктів, які виходять з останнього шахтного реактора (18) по трубопроводу (15), що, зазвичай, мають температуру в інтервалі від 400 до 600°С. Спочатку суміш продуктів віддає частину свого тепла теплообмінникові (16), а потім попередньому обігрівачеві (35), через який по трубопроводу (36) подають метанол у рідкому та/або в газоподібному стані. З попереднього обігрівача (35) пари метанолу при температурах в інтервалі від 200 до 350°С відбирають у трубопровід (1) і направляють через засипання першого каталізатора (2). Суміш продуктів, що містить також водяну пару, при температурах від 100 до 250°С спрямовується через трубопровід (37) до компресора (38) і набуває на його виході в трубопровід (39) тиск від 3 до 15 бар, з економічних міркувань у більшості випадків не вище 10 бар, температура знаходиться в інтервалі від 130 до 250°С. Водяна пара суміші в трубопроводі (39) є ще не конденсованою або слабко конденсованою. У ній вже сконденсовано, максимально, 30ваг.%, бажано, 10ваг.% вмісту Н2О. У теплообміннику (40) далі охолоджують суміш продуктів трубопроводу (39), причому водна фаза, що підводиться по трубопроводу (41), служить охолоджувальним середовищем. При цьому водна фаза переходить у пару цілком або значною мірою, і водяна пара відводиться по трубопроводу (7), температура знаходиться в інтервалі від 100 до 200°С, а тиск між 0,1 та 10 барами. Цей трубопровід (7) з'єднаний із трубопроводом (3b), що повністю не показаний на малюнку для того, щоб уникнути його надмірного завантаження. Суміш продуктів, що надходить з теплообмінника (40) по трубопроводу (42), є частково сконденсованою і, як мінімум, 80ваг.% вмісту Н2О перетворені на рідину. Температура в трубопроводі (42) на 20-150°С, найчастіше на 30-120°С, нижче, ніж у трубопроводі (39), тиск також знижується на 0,1-10 бар. Для розділення суміш продуктів із трубопроводу (42) подають на сепаратор (44), з якого відбирають у трубопровід (45) водну фазу, а у трубопровід (21) суміш рідин, що містить бензинові вуглеводні. Гази і пари, що містять необхідний пропілен, відбирають через трубопровід (20). Водну фазу трубопроводу (45) можна через трубопровід (41) відвести назад до теплообмінника (40). У даному випадку її подають на стрипер (46) для того, щоб за допомогою стриперного газу (наприклад, азоту) із трубопроводу (47) видалити легкокиплячі вуглеводні (наприклад, С2-вуглеводні) по трубопроводу (48). Очищена водна фаза відводиться по трубопроводу (41) назад до теплообмінника (40), свіжу воду підводять по трубопроводу (49). В іншому справедливі пояснення, що наведені для Фіг.1. Приклад 1 Спосіб здійснюють на установці, що відповідає приведеному на Фіг.1 кресленню, подальші дані частково розраховані. До першого каталізатора (2), що складається з зернистого АІ 2О3, підводять пари метанолу, нагріті до 280°С, і одержують у трубопроводі (3) при 382°С суміш парів, що складається з 32об.% метанолу, 34об.% ДМЕ і 34об.% водяної пари. Цю суміш парів розподіляють по трубопроводах (3а), (3b) і (3с) у співвідношенні 1:1,3:1,8. Вагове співвідношення сумішей парів у трубопроводі (3b) і водяної пари, підведеної по трубопроводу (7), складає 1:4. Суміш, що надходить у перший шахтний реактор (6), має температуру 435°С і тиск 1,8 бар. Формселективний цеолітовий каталізатор пентазильного типу, що застосовується в шахтних реакторах (6), (12) і (18), має вміст лугу 100 млн. часток, вміст ZnO+CdO - 0,05ваг.%, питому поверхню BET 460м2/г і об'єм пор 0,4м3/г. У всіх трьох шахтних реакторах працюють з об'ємною швидкістю 1кг каталізатора за 1 годину (1моль ДМЕ = 2молям метанолу-еквівалента). Суміш у трубопроводі (9) має температуру 495°С, температура на вході в шахтний реактор (12) становить 440°С, такою самою є вхідна температура шахтного реактора (18). Із суміші продуктів трубопроводу (15) відокремлюють воду процесу (17) при охолодженні (16) і відводять газоподібні складові частини по трубопроводу (20) у колону (22). Подальший спосіб роботи такий самий, як і при описі малюнка. Кожні 10% кількості потоків, що протікають по трубопроводах (4) і (5), відбирають через трубопроводи (4а) і (5а). Через трубопровід (29) відбирають 80% перетворюваних (С5-С8)-олефінів і в трубопроводі (30) одержують сольвент-фракцію. Газова суміш трубопроводу (4) складається на 40 об'ємних % з етилену, на 30 об'ємних % з метану, а також з етану, Н2 і CO. Суміш у трубопроводі (26) складається на 50 об'ємних % з бутену і на 30 об'ємних % з бутану, а також, головним чином, з пентену і пентану. 58 об'ємних % суміші трубопроводу (29) складається з (С5-С8)-олефінів, а також з парафінових вуглеводнів. 70мол.% використаного метанолу створює продуктовий потік трубопроводу (25), що на 97 об'ємних % складається з пропілену, 26мол.% використаного метанолу у вигляді сольвент-фракція відводиться через трубопровід (5а) і 4мол.% дають у трубопроводі (4а) газ для опалення. Після фази запуску можна знизити на чверть потік водяної пари, що підводиться по трубопроводу (7). Приклад 2 Спосіб здійснюють, головним чином, як у прикладі 1, тільки суміш продуктів трубопроводу (15) обробляють далі, як описано для Фіг.2. Стрипером (46) зневажають, трубопроводи (45) і (41) з'єднують між собою, відпадає необхідність у додатковій воді з трубопроводу (49). Важливі дані приведені в наступній таблиці: Номер на схемі 37 39 42 7 20 21 Температура °С 180 185 120 113 120 120 Тиск (бар) 1,3 5,5 4,3 1,6 2,0 2,0

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for the preparation of propylene from methanol

Назва патенту російськоюСпособ получения пропилена из метанола

МПК / Мітки

МПК: C07C 1/00, C07C 11/00, C07B 61/00

Мітки: пропілену, одержання, спосіб, метанолу

Код посилання

<a href="https://ua.patents.su/3-73577-sposib-oderzhannya-propilenu-z-metanolu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання пропілену з метанолу</a>

Попередній патент: Полімерний плівковий матеріал для імплантатів м’яких тканин

Наступний патент: Спосіб очищення стічних вод від іонів міді

Випадковий патент: Концентрат технологічного засобу для механічної обробки металів