Керамічний композиційний матеріал

Номер патенту: 74925

Опубліковано: 15.02.2006

Автори: Григор'єв Олег Миколайович, Маслюк Віталій Арсенійович, Каюк Венера Григорівна, Панасюк Алла Денисівна

Формула / Реферат

Керамічний композиційний матеріал, що містить карбід хрому, нітрид титану, який відрізняється тим, що він додатково містить нікель-хромову зв'язку при наступному співвідношенні компонентів, мас. %:

карбід хрому

35-47,5,

нітрид титану

35-47,5,

нікель-хромова зв’язка

решта.

Текст

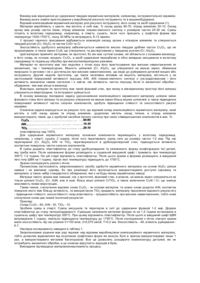

Керамічний композиційний матеріал, що містить карбід хрому, нітрид титану, який відрізняється тим, що він додатково містить нікельхромову зв'язку при наступному співвідношенні компонентів, мас. %: карбід хрому 35-47,5, нітрид титану 35-47,5, нікель-хромова зв’язка решта. (19) (21) 2004031883 (22) 15.03.2004 (24) 15.02.2006 (46) 15.02.2006, Бюл. № 2, 2006 р. (72) Григор'єв Олег Миколайович, Панасюк Алла Денисівна, Каюк Венера Григорівна, Маслюк Віталій Арсенійович (73) ІНСТИТУТ ПРОБЛЕМ МАТЕРІАЛОЗНАВСТВА ІМ. І.М.ФРАНЦЕВИЧА НАЦІОНАЛЬНОЇ АКАДЕМІЇ НАУК УКРАЇНИ (56) JP 2003013154 A, 15.01.2003 US 4983212 A, 08.01.1991 US 4808557 A, 28.02.1989 3 74925 4 матеріал" поставлена задача шляхом введення нікель-хромову зв'язку змішували у співвідношенні нікельхромової зв'язки різного вмісту (5-30 мас.%) 47,5%Сr3С2 + 47,5%TiN + 5%(Ni-Cr) та розмелювазменшити температуру гарячого пресування (від ли в планетарному млині в середовищі ацетону 1200 до 1500°С) без прикладання тиску, забезпеабо спирту-ректифікату протягом 6-8 годин. Суміш чити підвищення зносостійкості, корозійної висушували в сушильній шафі, а потім просіювали стійкості, зниження коефіцієнту тертя, через сито. Середня величина частинок не інтенсивності зношування та підвищення міцності перевищує 1-3 мкм. Зразки одержували методом на згин. гарячого пресування в графітових пресформах в Поставлена задача вирішується у керамічному температурному інтервалі 1200-1500°С, без тиску, композиційному матеріалі, що містить карбід хрочас витримки 25 хвилин. Залишкова пористість му, нітрид титану та нікельхромову зв'язку при таких зразків становить 1-3%. Зразки шліфували такому співвідношенні компонентів (мас.%): та полірували до 12 класу чистоти. карбід хрому 35-47,5; 2. Порошки карбіду хрому, нітриду титану та нітрид титану 35-47,5; нікель-хромову зв'язку змішували у співвідношенні нікельхромову зв'язку решта 40%Сr3С2 + 40%TiN + 20%(Ni-Cr) та розмелювали Причинно- наслідковий зв'язок між сукупністю в планетарному млині в середовищі ацетону або ознак винаходу і технічний результат спирту-ректифікату протягом 6-8 годин. Суміш розкривається у нижченаведеному описі. Як висушували в сушильній шафі, а потім просіювали матеріал використовується карбід хрому (Сr3С2 ) і через сито. Середня величина частинок не нітрид титану (TiN) в рівних пропорціях, що мають перевищує 1-3 мкм. Зразки одержували методом достатньо високу твердість і міцність, однак гарячого пресування в графітових пресформах в внаслідок крихкості їх застосування без введення температурному інтервалі 1200-1500°С, без тиску, металевих зв'язок неможливе. Введення до складу час витримки 25 хвилин. Залишкова пористість нікель-хрому дає змогу підвищити його таких зразків становить 1-3%. Зразки шліфували пластичність. Карбід хрому і нітрид титану в рівних та полірували до 12 класу чистоти. пропорціях при гарячому пресуванні створюють 3. Порошки карбіду хрому, нітриду титану та гетерофазну структуру матеріалу. нікель-хромову зв'язку змішували у співвідношенні Мікроструктура цього матеріалу представляє 35%Сr3С2 + 35%TiN + 30%(Ni-Cr) та розмелювали собою сплав, в якому всі зерна нітридної фази в планетарному млині в середовищі ацетону або оточені прошарками із сплаву на основі карбіду спирту-ректифікату протягом 6-8 годин. Суміш хрому (безперервний каркас). Параметр ґратки висушували в сушильній шафі, а потім просіювали матеріалу Сr3С2 -TiN збільшується а=0,4255 нм, через сито. Середня величина частинок не вихідний а=0,424 нм. Це свідчить, що Сr3С2 перевищує 1-3 мкм. Зразки одержували методом розчиняється в TIN з утворенням карбонітриду гарячого пресування в графітових пресформах в титану-хрому. температурному інтервалі 1200-1500 °С, без тиску, Введення в основу матеріалу зв'язки Ni - Сr час витримки 25 хвилин. Залишкова пористість дозволяє значно спростити технологію одержання таких зразків становить 1-3%. Зразки шліфували композиційного матеріалу (зменшення температута полірували до 12 класу чистоти. ри гарячого спікання без тиску) при збереженні Міцність на згин визначали за стандартною високих експлуатаційних характеристик виробів, методикою, затвердженою Європейським станоскільки введення зв'язки Ni - Сr не тільки дартом ISO/ ТС 206 при 4-х точковому згині для дозволяє підвищити міцнісні властивості зразків розміром 3х4х45 мм. Ударну в'язкість за матеріалу, але його захисні властивості (корозійну ДЕСТ 9451-60, твердість за Роквеллом ДЕСТ стійкість, зносостійкість). 23677-79 на приладі ТК-2М при навантаженні Керамічний композиційний матеріал одержу568±Н (шкала HRA), щільність по стандарту СЕВ вали методом порошкової металургії. Вихідні по1253-78. рошки карбіду хрому, нітриду титану та нікельВідносну зносостійкість розраховували за хромову зв'язку змішували та розмелювали у формулою : відповідних співвідношеннях в середовищі ацетоP M E , де ну або спирту - ректифікату в планетарному млині PM E протягом 6-8 годин. Суміш висушували в PЕ, PМ - знос маси еталона і зразка, г; сушильній шафі, а потім просіювали через сито. - щільність еталона і зразка, г/см3. M, Е Середня величина частинок не перевищує 1-3 мкм. Зразки одержували методом гарячого пресуШвидкість корозії визначали за формулою: вання в графітових пресформах в температурному (m0 m1) К , де інтервалі 1200-1500°С, без тиску, час витримки 25 S хвилин. Залишкова пористість таких зразків станоm0 - початкова маса зразка, г; вить 1-3%. Зразки шліфували та полірували до 12 m1 - маса зразка після видалення продуктів класу чистоти. корозії, г; На отриманих зразках визначали фізикоS - площа зразка до випробування, м2; механічні і трибологічні властивості матеріалу: - час випробувань, години. щільність, твердість, міцність на згин, ударну Механічна обробка поверхні алмазними крув'язкість, зносостійкість, коефіцієнт тертя та гами проводилась по довжині зразків. По ребрам інтенсивність зношування, що наведені в таблиці. знімались фаски. Коефіцієнт тертя (f) та Матеріал одержували таким чином: інтенсивність зношування (I, мкм/км) визначали за 1. Порошки карбіду хрому, нітриду титану та 5 74925 6 схемою "вал-вкладка" за методом роботи [Э.Т. порівняно з прототипом. Мамыкин, М.К. Ковпак, А.И. Юга и др. Комплекс Запропонований матеріал може використовумашин и методики определения антифрикционных ватися в якості матеріалу для деталей, які працюсвойств материалов при трении-скольжении ють в умовах високих ударних навантажень, агре//Порошковая металлургия, 1973. - №1. - с. 67-72] сивних середовищах (як кислих, так і лужних), при навантаженні Р=5 МПа та швидкості ковзання інтенсивного абразивного зносу, для деталей, які V=10 м/с. Результати іспитів зведені у таблицю. працюють в умовах сухого тертя (ущільнюючі З наведених у таблиці властивостей видно, що кільця в насосах для перекачки нафти, у якості матеріал, який заявляється під №3 має високі електродів для електроіскрового легування твердість, зносостійкість, міцність на згин, нижчі зносостійких покриттів), агропромисловому коефіцієнт тертя, інтенсивність зносу і в'язкість комплексі, хімічній промисловості та інших галузях. руйнування та незначну швидкість корозії Таблиця Склад та властивості композиційних матеріалів №п /п 1 2 3 4 5 Склад матеріалу, мас.% Сr3С2 TiN 85 15 47,5 47, 5 40 40 35 35 30 70 прототип 50 50 Щільність, 3 г/см Твердість, HRA Міцність на згин, МПа Ударна в'язкість, 5 2 10 кДж/м Відносна зносостійкість, % Швидкість корозії, 2 г/м Коефіцієнт тертя, f ± 0,002 Інтенсивність зношування, I ± 0,8 мкм/км Ni-Cr 5 20 30 теор 6,45 6,1 6,5 6,7 5,75 Експ 6,42 5,8 6,1 6,4 5,61 87 81 85,9 85 84,5 480 609 713 590 407 0,29 0,24 0,28 0,26 0,31 3,19 2,4 2,1 2,5 2,8 0,11 0,08 0,08 0,11 0,12 0,32 0,25 0,2 0,29 0,31 9,4 21,2 7,9 27,5 37,2 5,99 5,90 85,3 531 0,22 2,3 0,1 0,23 29,4 Комп’ютерна верстка М. Клюкін Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюCeramic composite material

Автори англійськоюHryhoriev Oleh Mykolaiovych, Panasiuk Alla Denysivna, Kaiuk Venera Hryhorivna, Masliuk Vitalii Arseniiovych

Назва патенту російськоюКерамический композиционный материал

Автори російськоюГригорьев Олег Николаевич, Панасюк Алла Денисовна, Каюк Венера Григорьевна, Маслюк Виталий Арсеньевич

МПК / Мітки

МПК: C04B 35/58, C04B 35/56, C22C 29/02, B22F 3/10, C22C 29/00

Мітки: композиційний, керамічний, матеріал

Код посилання

<a href="https://ua.patents.su/3-74925-keramichnijj-kompozicijjnijj-material.html" target="_blank" rel="follow" title="База патентів України">Керамічний композиційний матеріал</a>