Спосіб одержання рідких синтетичних речовин з вуглецевмісних твердих відходів

Номер патенту: 78628

Опубліковано: 10.04.2007

Автори: Подольський Мирослав Романович, Лотоцький Ігор Михайлович, Кульчицький Юрій Ігорович, Гвоздевич Олег Васильович, Стефаник Юрій Васильович

Формула / Реферат

Спосіб одержання рідких синтетичних речовин з вуглецевмісних твердих відходів, при якому в газифікаторі проводять газифікацію подрібненої вуглецевмісної сировини високоенергетичною водяною парою, яку виробляють у парогенераторі, з одержанням оксиду вуглецю та водню як синтез-газу, очищають від золи синтез-газ, який направляють в золоуловлювач, і охолоджують його потоком води з наступним синтезом вуглеводнів у реакторі синтезу - синтезаторі, в який подають залізовмісний каталізатор, розділяють продукти синтезу на газову та рідку фази в теплообміннику-роздільнику шляхом їх охолодження водою, який відрізняється тим, що відпрацьований у реакторі синтезу каталізатор безперервно подають в газифікатор на термічну регенерацію, а потік води безперервно подають на охолодження продуктів та на підготовку високоенергетичної водяної пари з температурою Тп=1100°С, причому потік води пропускають спочатку через теплообмінник-роздільник, а потім послідовно - через синтезатор, золоуловлювач та газифікатор, при цьому витратою води регулюють процес теплообміну таким чином, що водяний потік поступово нагрівають в теплообміннику-роздільнику (Тр), синтезаторі (Тс), золоуловлювачі (Тз) та газифікаторі (Тг) до температур Тр=60°С, Тс=220°С, Тз=325°С, Тг=600°С відповідно, після чого воду подають у парогенератор.

Текст

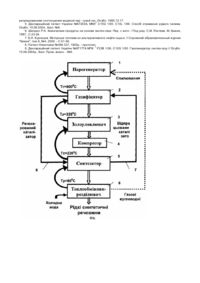

Заявляється винахід, який стосується галузі те хнологій виробництва рідких синтетичних речовин із синтезгазу, що отримують з вуглецьвмісних твердих відходів (низькоякісного вугілля, тор фу, біомаси тощо) та може бути застосований у промисловості при виробництві синтетичного рідкого палива, синтетичних розчинників тощо. Відомими є способи [1, 2, 3, 4, 5, 6, 7] отримання синтетичних речовин, наприклад, рідкого палива різного фракційного складу С nН2n+2 або СnH2n шляхом попередньої газифікації вугілля в наземних газогенераторах з отриманням оксиду вуглецю СО та водню Н 2 для подальшого каталітичного синтезу рідких вуглеводнів за процесом Фішера-Тропша. Відомі способи внаслідок жорстких вимог до каталізатора, а також високих енерговитрат процесу для виробництва синтетичних речовин не є ефективними. Найближчим за технічною суттю до способу, що заявляється, є відомий спосіб [8], який обрано за прототип, що полягає в газифікації твердого палива (вугілля) при підвищеній температурі та тиску з подальшим отриманням рідкого палива із синтез-газу, в основному моторних палив. Відомий спосіб [8] має наступні ознаки, спільні з ознаками пропонованого технічного рішення, а саме: - в газифікаторі проводять газифікацію подрібненої вуглецьвмісної сировини водяною парою; - виробництво у парогенераторі водяної пари; - отримання оксиду вуглецю та водню (синтез-газу) в результаті процесу газифікації; - очистка синтез-газу від золи в золоуловлювачі; - охолодження синтез-газу потоком води для стабілізації його складу; - наступний синтез вуглеводнів у реакторі синтезу; - регенерація каталізатора; - розділення продуктів синтезу на рідку та газову фази шляхом їх о холодження водою. Недоліками відомого способу є низька ефективність через періодичність процесу подачі і регенерації каталізатора та висока енергоємність процесу отримання синтетичних речовин з вуглецьвмісних твердих відходів. Даний спосіб потребує різних температурних умов на різних стадіях процесу, а саме, температура газифікації, а отже і температура синтез-газу і золи на виході з газогенератора перевищує 900°С, у синтезаторі необхідно підтримувати температуру близько 350°С, і далі при розділенні продуктів синтезу - 60°С. Таким чином, при проведенні відомого процесу виникає необхідність охолодження потоків речовин в широких температурних межах, в той же час є потреба в отриманні високоенергетичної пари, як реагенту для газифікації. Тобто, відомий процес є енерговитратним, вартісним і, отже, - малоефективним. В основу винаходу поставлено задачу підвищити ефективність процесу отримання рідких синтетичних речовин з вуглецьвмісних твердих відходів за рахунок неперервного використання каталізатора і зменшення енерговитрат процесу шляхом регулювання теплообміну потоком води. Поставлена задача вирішується тим, що у відомому та найбільш близькому за технічною суттю до пропонованого способі [8], при якому в газифікаторі проводять газифікацію подрібненої вуглецьвмісної сировини водяною парою, яку виробляють у парогенераторі, з отриманням оксиду вуглецю та водню, очистку синтез-газу від золи, яку направляють в золоуловлювач, і його охолодження потоком води в камері охолодження з наступним синтезом вуглеводнів у реакторі синтезу - синтезаторі, в який подають каталізатор, а також розділення продуктів синтезу на газову та рідку фази в теплообміннику-розділювачі шляхом їх охолодження водою, згідно з винаходом, відпрацьований у реакторі синтезу каталізатор неперервно подають в газифікатор на термічну регенерацію, а потік води - на охолодження продуктів та на підготовку високоенергетичної водяної пари з температурою Тп=1100°С, який пропускають спочатку через теплообмінник-розділювач, а потім послідовно - через синтезатор, золоуловлювач та газифікатор, при цьому витратами води регулюють процес теплообміну таким чином, що після теплообмінника-розділювача, синтезатора, золоуловлювача та газифікатора водяний потік поступово нагрівають до температури Тр=60°С, Тс=220°С, Тз=325°С, Тг=600°С відповідно, після чого воду подають у парогенератор. Причинно-наслідковий зв'язок між ознаками, що відрізняють та характеризують винахід, і те хнічним результатом, який буде досягнуто, полягає в тому, що: - відпрацьований у синтезаторі каталізатор неперервно подають на регенерацію в газифікатор на термічну регенерацію, що забезпечує неперервність процесу синтезу вуглеводнів і здешевлює регенерацію каталізатора за рахунок використання тепла процесу газифікації; - водяну пару, як реагент газифікації, догрівають до температури 1100°С, що згідно з термодинамічними розрахунками забезпечує оптимальні параметри протікання хімічних реакцій отримання синтез-газу; - витратами води регулюють процес теплообміну таким чином, що після теплообмінника-розділювача, синтезатора, золоуловлювача та газифікатора водяний потік поступово нагрівають до температури Тр=60°С, Тс=220°С, Тз=325°С, Тг=600°С відповідно, після чого воду подають у парогенератор, що забезпечує економію енергії на отримання високоенергетичної водяної пари. У теплообміннику-розділювачі вода нагрівається до температури Тр=60°С, що обумовлено температурою переходу у рідку фазу синтезованих вуглеводнів. Нагрів води до температури Тс=220°С в синтезаторі обумовлений необхідністю відбору теплоти екзотермічної реакції синтезу вуглеводнів. Температуру Тз=325°С потік води отримує за рахунок охолодження синтез-газу після газифікатора. Нагрів води до температури Тг=600°С проходить у газифікаторі при охолодженні суміші золи і синтез-газу. В джерелах патентної і науково-технічної інформації не виявлено вищенаведені нові ознаки способу, що заявляється, отже, можна стверджувати, що новий спосіб отримання рідких синтетичних речовин з вуглецьвмісних твердих відходів, відповідає критерію "новизна". Крім того, наведені вище ознаки нового способу, що відрізняють його від способу-прототипу і надають йому нових властивостей, а також послідовність їх здійснення є суттєвими для реалізації способу та достатніми для досягнення технічного результату, який забезпечує винахід, отже відповідають критерію "суттєві відзнаки". Техніко-економічними перевагами пропонованого способу є підвищення ефективності процесу за рахунок неперервної регенерації каталізатора, а також зниження енергоємності процесу за рахунок регулювання потоками води в технологічному процесі, тобто використання води одночасно як теплоносія і реагенту в процесі газифікації для отримання синтез-газу. Отже, пропонований спосіб є економічно та екологічно доцільним оскільки направлений на енерго- та ресурсозбереження, а також дозволяє ввести в обіг відходи вуглецьвмісної сировини. На фіг. показана принципова блок-схема технологічного процесу отримання синтетичних рідких речовин з вуглецьвмісної сировини, де: 1 - парогенератор; 2 - газифікатор, в якому підтримують необхідні температуру та тиск для отримання синтез-газу потрібного складу; 3 - золоуловлювач (з камерою охолодження та вузлом очистки синтез-газу, які на фіг. не показані); 4 - компресор для стискування синтез-газу до тиску синтезу вуглеводнів; 5 реактор синтезу - синтезатор вуглеводнів, в якому підтримують необхідні термобаричні параметри; теплообмінник-розділювач 6 синтезованих рідких фракцій і газів; технологічні лінії 7, 8 для неперервної подачі відпрацьованого каталізатора у газифікатор 2 для регенерації та подачі регенерованого каталізатора у синтезатор 5 відповідно. Спосіб реалізують наступним чином. Наприклад, вуглецьвмісна сировина - сапропелеве вугілля є високозольним і малокалорійним, його використання в енергетичних цілях шляхом безпосереднього спалювання або отримання енергетичного газу чи для виробництва коксу не є перспективними. Однак, сапропелеве вугілля придатне для отримання синтетичних вуглеводнів. На першій стадії сапропелеве вугілля помелене до фракції 0,25мм направляють у газифікатор 2 (фіг.), куди одночасно подають високоенергетичну водяну пару з температурою 1100°C, отриману в парогенераторі 1. В газифікаторі 2 при тиску ОДМПа утворюється синтез-газ СО+Н 2. На другій (послідовній) стадії синтез-газ подають спочатку у золоуловлювач 3 для очистки від золи та інших шкідливих газових домішок і охолодження перед компресуванням. Інтенсивне охолодження (гартування) очищеного синтез-газу водяним потоком до температури нижче 325°С здійснюють з метою збереження та стабілізації його складу при понижених температурах для подальшого синтезу вуглеводнів. При цій температурі забезпечують максимальне утворення рідких синтетичних речовин (від олефінів, які використовують в якості розчинників, і до тяжких фракцій - синтетичного дизпалива). Далі охолоджений синтез-газ направляють на стискування в компресорі 4, а потім - в реактор синтезу 5, де підтримують термобаричні умови синтезу, наприклад, температура 350°С, тиск 2,5МПа. В присутності залізовмісного каталізатора при заданих температурі і тиску в реакторі синтезу 5 синтез-газ перетворюється у вуглеводні. Оскільки в процесі синтезу виділяється тепло, то дляуникнення перегріву каталізаторів надлишкове тепло реакції потоком води відводять із зони синтезу. Отримані продукти синтезу сепарують в теплообмінникурозділювачі 5 на рідкі продукти, які направляють на подальшу переробку, та на газ. Підвищує ефективність процесу отримання рідких синтетичних речовин з вуглецьвмісних твердих відходів неперервне використання каталізатора і зменшення енерговитрат процесу шля хом регулювання теплообміном з потоком води. Для цього відпрацьований у синтезаторі 5 каталізатор по технологічній лінії 7 неперервно подають на регенерацію в газифікатор 2 на термічну регенерацію. Після регенерації каталізатор по технологічній лінії 8 подають знову у синтезатор 5. Запропонований спосіб регенерації каталізатора забезпечує неперервність процесу синтезу вуглеводнів і здешевлює регенерацію каталізатора за рахунок використання тепла процесу газифікації. При отриманні рідких синтетичних речовин за пропонованим способом виникає потреба у високоенергетичній парі, як реагенту для газифікації. Для цього одночасно з процесом у теплообмінник-розділювач 6 подають холодну воду, де вона, охолоджуючи синтезовані вуглеводні, нагрівається до температури Тр=60°С. Дана температура обумовлена температурою переходу у рідку фазу синтезованих вуглеводнів. Після теплообмінника-розділювача 6 потік води направляють в синтезатор 5 для відбору тепла екзотермічної реакції синтезу вуглеводнів. На цьому етапі потік води нагрівають до температури Тс=220°С і подають на золоуловлювач з камерою охолодження 3. В золоуловлювачі 3 вода за рахунок відбору тепла від синтез-газу підігрівається до температури Тз=325°С. Дана температура обумовлена масовим балансом процесу та залежить від температури синтезу вуглеводнів у синтезаторі 5. Після золоуловлювача 3 потік води подають по зовнішній стінці газифікатора 2, де він нагрівається до температури Тг=600°С. Нагріту до даної температури воду направляють у парогенератор 1 на догрів води, як реагенту процесу газифікації, до температури 1100°С, що згідно з термодинамічними розрахунками забезпечує оптимальні параметри протікання хімічних реакцій отримання синтез-газу на першій стадії. Отже, витратами води процес теплообміну регулюють таким чином, що після теплообмінника-розділювача 6, синтезатора 5, золоуловлювача з камерою охолодження З водяний потік поступово нагрівають до температур Тр=60°С, Тс=220°С, Tз :=325°C, Тг=600°С відповідно, після чого воду подають у парогенератор, що забезпечує економію енергії на отримання високоенергетичної водяної пари. При цьому вихід рідких вуглеводнів, фракційний склад, а також співвідношення між цільовою рідкою і газовою фазами синтезу залежить, в першу чергу, від якості вихідної вуглецьвмісної сировини, реагенту газифікації та термобаричних умов процесу. Таким чином, спосіб отримання рідких синтетичних речовин з вуглець місткої сировини забезпечує виконання поставленої технічної задачі. Джерела інформації: 1. Рапопорт И.Б. Искусственное жидкое топливо. Ч. II.: Синтез моторных топлив из окиси углерода и водорода. М.; Л.: Гос. на учн.-тех. изд-во нефт. и горно-топливн. лит.-ры. 1950., С.121-152. 2. Заявка ФРГ №OS 3439487, МКИ 4 C10J 3/04, С01В 3/02. Энергоэфективный способ получения синтез-газа с высоким содержанием метана. Опубл. 1986.06.26. 3. Заявка Великобритании №2163449, МКИ 4 C10J 3/00, С01В 3/32. Способ получения газовых смесей, содержащих водород и оксид углерода. Опубл. 1986. 02. 26. 4. Патент США №4559061, МКИ 4 C10J 3/48, 3/84. Устройство для генерирования синтез-газа с регулированием соотношения водяной пар : сухой газ. Оп убл. 1985.12.17. 5. Деклараційний патент України №67203А, МКИ 7 C10G 1/00, C10L 1/00. Спосіб отримання рідкого палива. Опубл. 15.06.2004., Бюл. №6. 6. Шелдон Р.А. Химические продукты на основе синтез-газа: Пер. с англ. / Под ред. С.М. Локтева. М.:Химия, 1987., С.23-24. 7. Б.Н. Кузнецов. Моторные топлива из альтернативного нефти сырья. // Соровский образовательный журнал "Химия", том 6, №4, 2000. - С.51-56. 8. Патент Німеччини №484.337, 1925р. - прототип. 9. Деклараційний патент України №67177А МПК 7 F23B 1/36, С10G 1/00. Газогенератор синтез-газу // Оп убл. 15.06.2004р., Бюл. Пром. власн. - №6.

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for preparation of synthetic carbon-containing solid waste

Автори англійськоюStefanyk Yurii Vasyliovych, Hvozdevych Oleh Vasyliovych, Нvоzdеvусh Oleg Vasyliovych, Lototskyi Ihor Mykhailovych

Назва патенту російськоюСпособ получения жидких синтетических веществ из углеродсодержащих твердых отходов

Автори російськоюСтефаник Юрий Васильевич, Гвоздевич Олег Васильевич, Лотоцкий Игорь Михайлович

МПК / Мітки

МПК: C10G 1/00, C10J 1/00, C10L 1/00

Мітки: одержання, відходів, вуглецевмісних, речовин, рідких, синтетичних, твердих, спосіб

Код посилання

<a href="https://ua.patents.su/3-78628-sposib-oderzhannya-ridkikh-sintetichnikh-rechovin-z-vuglecevmisnikh-tverdikh-vidkhodiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання рідких синтетичних речовин з вуглецевмісних твердих відходів</a>

Попередній патент: Пристрій для вимірювання товщини прозорої плівки

Наступний патент: Спосіб регулювання потужності блока котел-турбіна

Випадковий патент: Спосіб промивання вовни