Спосіб формування зносостійкої поверхні металевих виробів

Номер патенту: 79336

Опубліковано: 11.06.2007

Формула / Реферат

Спосіб формування зносостійкої поверхні металевих виробів, який заснований на дискретному нанесенні електроіскровим методом на зовнішню поверхню виробу покриття у вигляді розташованих на відстані між собою пагорбків або валиків з легуючих матеріалів і наступній механічній обробці виробу, який відрізняється тим, що визначають максимальний приріст дискретного покриття над поверхнею виробу і максимальну глибину каверн на пагорбках і валиках легуючих матеріалів, або навколо них на зовнішній поверхні виробу, що необроблена легуванням, а механічну обробку виробу виконують методом шліфування його абразивним кругом на величину припуску, що встановлюють за наступним співвідношенням:

![]() ,

,

де:

![]() - величина припуску під шліфування;

- величина припуску під шліфування;

![]() - максимальний приріст дискретного покриття над поверхнею виробу;

- максимальний приріст дискретного покриття над поверхнею виробу;

![]() - максимальна глибина каверн на пагорбках і валиках легуючих матеріалів, або навколо них на зовнішній поверхні виробу, що необроблена легуванням.

- максимальна глибина каверн на пагорбках і валиках легуючих матеріалів, або навколо них на зовнішній поверхні виробу, що необроблена легуванням.

Текст

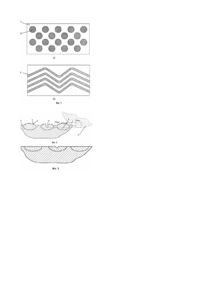

Даний винахід відноситься до машинобудування і торкається, безпосередньо, удосконалення способу формування зносостійкої поверхні металевих виробів шляхом нанесення на неї покриття з легуючих матеріалів електроіскровим методом. Відомий спосіб формування зносостійкої поверхні металевих виробів шляхом електроіскрового легування зазначеної поверхні і наступної механічної обробки її [Трофимов В.И. Улучшение качества покрытий, получаемых электроискровым легированием, журн. «Электронная обработка материалов», изд. ШТИНЦА, 1978, №4, с.86]. Згідно даного способу формування на поверхню виробу наноситься суцільне покриття з легуючи х матеріалів у вигляді великої кількості поруч розташованих один біля одного пагорбків, що значно пошкоджує зовнішню поверхню виробу і знижує продуктивність виготовлення виробів. Шорсткість зовнішньої поверхні виробів при цьому значно висока і складає не менш Ra=1,25мкм, що не дозволяє використовува ти даний спосіб формування зносостійкої поверхні при виготовленні високоточних виробів. Найбільш близьким по суті і досягаємому результату до технічного рішення, що пропонується, є спосіб формування зносостійкої поверхні металевих виробів, заснований на дискретному нанесенні електроіскровим методом на зовнішню поверхню виробу покриття у вигляді розташованих на відстані між собою пагорбків або валиків з легуючи х матеріалів і наступній механічній обробці виробу [а. с. СРСР №1798070, В23Н9/00, 1993]. Дискретне електроіскрове легування поверхні виробу створює на ній значно меншу кількість пагорбків або валиків, що менш пошкоджує дану поверхню і значно прискорює процес формування зносостійкої поверхні виробу. Ме ханічну обробку виробу виконують тут вигладжуванням його алмазним вигладжувачем при попередньому нанесенні на покриття з легуючих матеріалів більш м'якого матеріалу, на приклад міді або бронзи, що дозволяє знизити шорсткість поверхні до Ra=0,32мкм. Електроіскрове легування супроводжується утворенням на зовнішній поверхні виробу високої температури, перегрівом металу і викидом його до зовні, що сприяє утворенню каверн як на пагорбках або валиках з легуючи х матеріалів, так і навколо їх на зовнішній поверхні виробу. Верхня кромка пагорбків та валиків має розвинуту поверхню і складається із напливів, загострених виступів та западин великої твердості, які сприяють інтенсивному зносу контртіла, що працює в парі з виробом. Ці дефекти є також причиною виникнення концентраторів напруги на поверхні виробу, що негативно позначається на експлуатаційній надійності виробу. Ме ханічна обробка легуючого покриття на поверхні виробів методом вигладжування його алмазним вигладжувачем сприяє тільки роздробленню окремих пагорбків та валиків легуючи х матеріалів і утворенню таким чином додаткових макро і мікротріщин. Крім того, така обробка покриття не усуває загостреність кромок пагорбків та валків, а тому не сприяє зниженню зносу контртіла і не усуває виникнення на поверхні виробів концентраторів напруги. Крім того, зносостійкість контртіла, як правило, прямо зав'язана із шорсткістю зовнішньої поверхні виробу. Попереднє нанесення на легуюче покриття м'якого матеріалу і наступне вигладжування його за допомогою алмазного вигладжувача сприяє зниженню шорсткості зовнішньої поверхні виробу, а, отже, зменшенню зносу контртіла, але тільки на короткий час роботи виробу, що визначений прискореним зносом м'якого металу, після чого знову оголюються загострені виступи пагорбків і валиків, які мають високу твердість і знос контртіла прискорюється. Завдання даного винаходу полягає у створенні способу формування зносостійкої поверхні металевих виробів, який усуває де фектну частину шару поверхні виробу у вигляді напливів загострених виступів та западин і попереджує, таким чином утворенню умов виникнення концентраторів напруги чим сприяє, збереженню максимальної міцності виробів від утомленості, зменшенню шорсткості їх зовнішньої поверхні і підвищенню їх зносостійкості, а також контртіла. Поставлене завдання вирішується тим, що в способі формування зносостійкої поверхні металевих виробів, заснованому на дискретному нанесенні електроіскровим методом на зовнішню поверхню виробу покриття у вигляді розташованих на відстані між собою пагорбків або валиків з легуючи х матеріалів і наступній механічній обробці виробу, згідно з винаходу визначають максимальний приріст дискретного покриття на поверхні виробу і максимальну глибину каверн на пагорбках і валиках, а також навколо останніх на зовнішній поверхні виробу, а механічну обробку виробу виконують методом шліфування його абразивним кругом на величину припуску, що встановлюють за наступним співвідношенням: D max £ h < C max де: h - величина припуску під шліфування; D max - максимальний приріст дискретного покриття над поверхнею виробу; Cmax - максимальна глибина каверн на пагорбках і валиках легуючи х матеріалів, або навколо них на зовнішній поверхні виробу, що необроблена легуванням. Попереднє визначення перед механічною обробкою приросту дискретного покриття над поверхнею виробу, який утворюється за рахунок пагорбків або валиків, а також максимальної глибини каверн і здійснення механічної обробки виробу шлі фуванням абразивним кругом на величину припуску що встановлюють за співвідношенням: D max £ h < C max дозволяє усун ути де фектний шар поверхні виробу, який є джерелом утворення концентраторів напруги, або знівелювати розвинуту поверхню пагорбків і валиків з легуючих матеріалів, попередивши умови виникнення зазначених концентраторів напруги, що буде сприяти збереженню за рахунок цього максимальної міцності виробу від утомленості і зменшенню його шорсткості, що сприяє підвищенню його зносостійкості а також зменшенню зносу контртіла, що працює в парі з виробом. Аналогічних те хнічних рішень зі схожими ознаками при проведенні патентно-інформаційного пошуку не виявлено. Це свідчить про те, що те хнічне рішення, яке пропонується, є новим і промислове придатним. Винахід пояснюється кресленням, де на Фіг.1 схематично зображені фрагменти зовнішньої поверхні виробу після дискретного нанесення на неї електроіскровим методом покриття із легуючих матеріалів: а) - у вигляді пагорбків; б) - у вигляді валиків; на Фіг.2 - подовжений переріз зовнішньої поверхні виробу після легування, збільшено; на Фіг.3 - теж саме, по завершенню механічної обробки виробу. Спосіб формування зносостійкої поверхні металевих виробів здійснюють наступним чином. На зовнішню поверхню 1 виробу одним із відомих способів наносять дискретне покриття, наприклад електроіскровим методом у вигляді розташованих на відстані між собою пагорбків 2 або валиків 3, з легуючи х матеріалів (хрому, нікелю та ін.) або сплавів. За рахунок високої температури і енергії легування виникає перегрів металу і викид його до зовні як на пагорбках і валиках, так і на поверхні 1 виробу, що сприяє утворенню на них каверн (поглиблень) 4 і 5 відповідно. Верхня кромка зазначених пагорбків і валиків має розвинену поверхню із загострених виступів 6 і западин 7. Загальний шар електроіскрового зносостійкого покриття має дві частини; верхній у вигляді пагорбків 2 або валиків 3, розташованих над зовнішньою поверхнею 1, і нижню 8 (дифузійну) частину, яка виникає за рахунок легуючи х матеріалів і впроваджується на визначену глибину в матрицю (основу) виробу. По завершенню легування поверхні виробу визначають максимальний приріст дискретного покриття D max над поверхнею 1 виробу, а також максимальну глибину Cmax каверн 4 і 5 на пагорбках і валиках легуючого матеріалу або навколо них на зовнішній поверхні, що не оброблена легуванням. Ме ханічну обробку виробу виконують методом шліфування абразивним кругом 9 на величину припуску, що встановлюється за наступним співвідношенням: D max £ h < C max де: h - величина припуску під шлі фування; D max - максимальний приріст дискретного покриття над поверхнею виробу; Cmax - максимальна глибина каверн на пагорбках і валиках легуючи х матеріалів, або навколо них на зовнішній поверхні виробу, що необроблена легуванням. При шліфуванні виробу здійснюється зрізання пагорбів або валиків з розвинутою поверхнею, за рахунок чого їх зовнішня поверхня нівелюється згідно до зовнішньої поверхні 1, або зрізається зовнішній шар виробу, це значно зменшує можливість утворення умов для виникнення концентраторів напруги і зменшує шорсткість поверхні виробу. Зрізання зовнішнього шару виробу на величину що лежить в межах максимальної глибини каверн 4 або 5 призводить до усунення макро і мікротріщін на зовнішній поверхні виробу які були утворені в процесі електроіскрового легування. По завершенні шліфування виробу на величину зазначеного припуску h на поверхні виробу можуть залишаться маленькі каверни які при експлуатації виробу слугують ємностями для мастила і сприяють, таким чином зменшенню коефіцієнту тертя і зносу як виробу, так і контртіла. Шліфування виробу на величину припуску h, що складає менш ніж D max , не виключає усунення усіх загострених виступів, що знаходяться на пагорбках 2 і валиках 3 і мікротріщин на їх зовнішній поверхні, що негативно позначається на експлуатаційній надійності виробу. В той же час, шліфування виробу з припуском h, що перевищує Cmax , зменшує загальну площу легованого покриття і товщину зміцненого шару на його зовнішній поверхні, що також негативно позначається на працездатність і зносостійкість виробу і трибосистеми в цілому. Спосіб формування зносостійкої поверхні металевих виробів придатний при виробництві як сталевих так і чавунних виробів, а також виробів із кольорових сплавів (міді, алюмінію тощо). Пропонуємий спосіб формування зносостійкої поверхні досліджувався на зразках із високоміцного чавуну з кулястим графітом і сталі 42ХМФА, які використовуються при виготовленні колінчастих валів двигунів внутрішнього згоряння транспортних засобів. На зовнішню поверхню зразків виконувалось нанесення електроіскровим методом дискретного покриття із легуючих металів що містять хрому – 20% і нікелю – 10% у вигляді пагорбків або валиків, що чергуються між собою з величиною приросту 45-90мкм над поверхнею виробу. Глибина каверн на поверхні зразків складала 42-130мкм. Ме ханічну обробку зразків виконували методом шліфування на величину припуску що знаходився у межах 90мкм £ h

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of moulding wear-resistant surface of metalware

Назва патенту російськоюСпособ формования износостойкой поверхности металлических изделий

МПК / Мітки

МПК: B23H 9/00

Мітки: спосіб, поверхні, формування, металевих, зносостійкої, виробів

Код посилання

<a href="https://ua.patents.su/3-79336-sposib-formuvannya-znosostijjko-poverkhni-metalevikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб формування зносостійкої поверхні металевих виробів</a>

Попередній патент: Спосіб діагностики артеріальної гіпертензії та ступеня її тяжкості за даними добового моніторування артеріального тиску

Наступний патент: Настоянка “полісянка. медовий персик на коньяку”

Випадковий патент: Пробка для пляшки