Спосіб переробки металургійного шлаку

Номер патенту: 8131

Опубліковано: 15.07.2005

Автори: Чугунов Юрій Давидович, Рижов Володимир Леонидович, Сущенков Юрій Єгорович, Погорелов Сергій Степановіч

Формула / Реферат

Спосіб переробки металургійного шлаку, що включає операції подачі вихідного шлаку на електромагнітну сепарацію, з виділенням немагнітної і магнітної частин шлаку, із подальшою переробкою магнітної частини шлаку шляхом подрібнення, магнітної сепарації подрібненої частини шлаку й розділення на фракції, який відрізняється тим, що подрібнення магнітної частини шлаку здійснюють в роторних млинах з різними ударно-відцентровими полями і одночасною аеросепарацією, при цьому перед подрібненням магнітну частину шлаку розділяють по фракціях, кожну з яких подрібнюють у відповідному для неї ударно-відцентровому полі з одночасною аеросепарацією шляхом усмоктування повітря у роторний млин із протилежних її сторін і відведення з неї пилоповітряного потоку за допомогою створюваного в згаданому млині надмірного тиску, а різні ударно-відцентрові поля створюють зміною швидкості обертання лопаток роторного млина.

Текст

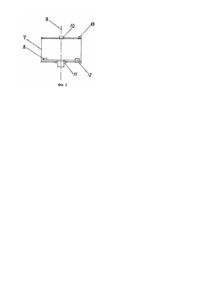

Корисна модель відноситься до області чорної металургії, зокрема, до переробки металургійних шлаків, які утворюються при виробництві сталі. Відомий спосіб переробки металургійних шлаків по патенту України № 62869А, МПК 7 С22В7/04, Бюл. №12, 2003г., що містить операції розділення металургійного шлаку, електромагнітної сепарації з виділенням немагнітної і магнітної частин шлаку. Найближчим до корисної моделі, що заявляється, по сукупності співпадаючих ознак і технічному результату, що досягається, є спосіб переробки металургійного шлаку по патенту України № 46907С2, МПК 7 В03В9/04, Бюл. №6, 2002г., що містить операції дозованої подачі вихідного шлаку на електромагнітну сепарацію з виділенням немагнітної і магнітної частин шлаку, з подальшою переробкою магнітної частини шлаку, шля хом подрібнення, магнітної сепарації подрібненої частини шлаку і розділення на фракції. Загальним недоліком приведених способів є великі втрати залізовмісних включень у недорозкритих мінеральних зернах шлаку, оскільки використовуваний для подрібнення «автогенний млин» не забезпечує подрібнення дрібних частинок шлаку, за наявністю в оброблюваному матеріалі металевих включень крупної фракції. Це пояснюється тим, що виділені електромагнітним сепаратором, як крупні шматки скрапу, так і дрібні об'єднуються в один потік і прямують у «автогенний млин» для подрібнення. При цьому крупні шматки металевих включень перешкоджають руйнуванню дрібних фракцій. Вилучена металовмісна частина має досить низький зміст заліза (40-45)%, із наявності недорозкритих зерен шлаку, які вилучаються електромагнітним полем у корисний продукт. В основу корисної моделі поставлена задача, удосконалити спосіб переробки відвальних шлаків шляхом зміни фізики руйнування й подрібнення магнітної частини шлаку, забезпечити в процесі його подрібнення розкриття мінеральних зерен шлаку і за рахунок цього, підвищити ефективність способу і збільшити вміст металу в корисному продукті. Задача, вирішена тим, що в способі переробки металургійного шлаку, що включає операції подачі вихідного шлаку на електромагнітну сепарацію, із виділенням немагнітної і магнітної частин шлаку, із подальшою переробкою магнітної частини шлаку, шляхом подрібнення, магнітної сепарації подрібненої частини шлаку і розділення на фракції, згідно корисної моделі, подрібнення магнітної частини шлаку здійснюють у роторних млинах із різними ударно-відцентровими полями й одночасною аеросепарацією, при цьому перед подрібненням магнітну частину шлаку розділяють по фракціях, кожну із яких подрібнюють у відповідному для неї ударновідцентровому полі із одночасною аеросепарацією, шляхом усмоктування повітря у роторний млин із протилежних її сторін і відведення із неї пилоповітряного потоку, за допомогою створюваного в згаданому млині надмірного тиску, а різні ударно - відцентрові поля створюють зміною швидкості обертання лопаток роторного млина. Подрібнення магнітної частини по фракціях, у роторному млині з обертовими лопатками, швидкість яких змінюють від значень фракцій, дозволило впливати на процес подрібнення ударно-відцентровим полем, при якому змінюється фізика руйнування й подрібнення магнітної частини шлаку. В результаті чого досягається подрібнення магнітної частини шлаку до розкриття мінеральних зерен, що сприяє підвищенню ефективності способу і збільшенню вмісту металу в корисному продукті. Подрібнення шлаку ударно-відцентровим полем з одночасною аеросепарацією, дозволило у процесі подрібнення вилучити немагнітну пиловидну фракцію, присутність якої призводить до утворення флокул, що негативно відбивається на якості корисного продукту. Це пояснюється тим, що утворені флокули не завжди піддаються магнітної сепарації, в результаті чого одержаний концентрат засмічений пиловидною немагнітною фракцією шлаку. Розділення магнітної частини шлаку на додаткові фракції, в інтервалах (0-5; 5-10; 10-20; 20-50)мм, дає можливість підібрати оптимальні режими подрібнення в ударно-відцентровому полі для кожної фракції, що дозволило значно підвищити ефективність переробки металургійного шлаку і якість корисного продукту. Сутність способу пояснюється кресленнями, де на: Фіг.1 - представлена технологічна схема способу переробки металургійних шлаків; Фіг.2 - схема роторного млина. Технологічна схема переробки металургійних шлаків містить приймальний бункер 1, електромагнітний сепаратор 2, основний грохот 3 для розділення магнітної частини шлаку на фракції і роторні млини 4, 5, 6. Роторний млин містить циліндровий корпус 7, із розміщеними усередині нього лопатками 8, змонтованими на обертовій осі 9. З протилежних сторін корпусу 7 роторного млина виконані кільцеві канали 10, 11 для усмоктування повітря й канали 12, 13 для відведення з нього чорнового концентрату й пилоповітряного потоку, який направляється у пилонакопичувач 14. Магнітні сепаратори 15, розміщені на виході чорнового концентрату роторних млинів 4, 5, 6. Додатковий грохіт 16 розміщений на виході магнітної частини чорнового концентрату з магнітного сепаратора 15. Під надрешітний і підрешітний продукти додаткового грохоту 16 відповідно розміщені накопичувальні ємності 17, 18 під корисний продукт. Технологічна схема передбачує наявність відвалу 19 під немагнітну частину шлаку після електромагнітної сепарації і ємність 20 під немагнітну частину чорнового концентрату після магнітної сепарації. Приклад виконання способу. Заздалегідь звільнений від крупних включень, не менше 100мм, металургійний шлак подають на електромагнітний сепаратор 2, за допомогою якого відділяють магнітну частину шлаку від немагнітної частини. Немагнітну частину шлаку, що містить до 0,2% металу і до 14% оксидів металу, видаляють у відвал. Магнітн у частину шлаку, що містить 4% металу і 27% оксидів металу, направляють на грохіт 3, де розділяють на дрібну, середню і крупну фракції. Після чого, кожну фракцію магнітної частини шлаку направляють у роторні млини 4, 5, 6. При цьому для кожної фракції задають визначене ударно-відцентрове поле, шляхом зміни швидкості обертання лопаток 8 роторних млинів 4, 5, 6. Наприклад, для фракції (0-5)мм, швидкість обертання лопаток 8 роторних млинів 4, 5, 6 відповідно складає (58-60)м/с, для фракції (5-50)мм - (50-58)м/с, більш 50мм - (40-48)м/с. Дані швидкості, встановлені експериментальним шляхом, де критерієм оцінки роботи роторних млинів є ступінь розкриття зерен шлаку і якість вилученого залізовмісного продукту. Наприклад, для фракції (0-5)мм випробовували швидкості обертання лопаток 8 роторного млина 4 (40-50)м/с, при яких вихід корисного продукту склав 18%, а зміст заліза (Fеобщ ) - 48%. При швидкості обертання лопаток 8 роторного млина - 54м/с, вихід корисного продукту склав 19%, а зміст заліза загального (Fеобщ ) збільшився до 52%, при швидкості 60м/с вихід корисного продукту склав 18,5%, а зміст заліза загального (Fеобщ ) - 56% .Таким чином, для подрібнення дрібної фракції (0-5)мм граничні параметри швидкості обертання лопаток 8 барабанного млина 4 встановлені (58-60)м/сек. Для середньої фракції (5-50)мм при швидкості 60м/с вихід магнітної продукції дорівнює 12%, зміст заліза загального (Fеобщ ) - 58%. Із зменшенням швидкості обертання лопаток 8 роторного млина 5 до 54м/с вихід корисного продукту підвищується до 16%, при цьому зміст заліза загального (Fеобщ ) знижується до 56%. Подальше зменшення швидкості обертання лопаток до 48 м/с приводить до зменшення виходу корисного продукту до 10% і зниженню змісту заліза до 47%. Для найкрупнішої фракції, більш 50мм, зміна граничних параметрів швидкості обертання лопаток 8 роторного млина 6 - (40-48)м/сек у більшу або меншу сторону приводить до зменшення виходу корисного продукту й зниження його якості. Розділення магнітної частини шлаку на додаткові фракції, в інтервалах (0-5; 5-10; 10-20; 20-50)мм, дає можливість підібрати оптимальні режими подрібнення в ударно-відцентровому полі для кожної фракції. Це дозволило значно підвищити ефективність переробки металургійного шлаку і якість корисного продукту. Після подрібнення магнітної частини шлаку у роторних млинах 4, 5, 6, подрібнений продукт направляють на магнітний сепаратор 15, за допомогою якого вилучають метал і його оксиді зі шлаку. На виході магнітного сепаратора 15 одержують корисний продукт, чистий метал фракції, що містить, більш 5мм і металоконцентрат фракції менш 5мм із змістом заліза загального (Fеобщ ) більш 56%. У вказаному вище прикладі, де магнітну частину розділяють на фракції, в корисному продукті одержують чистий метал фракції не менше за 5мм і металоконцентрат фракції менш 5мм, із змістом заліза загального (Fеобщ ) рівним 56%, а загальне витягання заліза дорівнює 40-42%. При переробці магнітної частини шлаку фракцій (0-5; 5-10; 10-20; 20-50)мм одержують чистий метал фракції не менше 1мм, а металевий концентрат менш 1мм із змістом заліза загального Fеобщ до (57-58)%. При цьому загальне вилучення Fеобщ дорівнює до 50%. Подрібнення магнітної частини шлаку у роторних млинах 4, 5, 6 із відповідним для кожного млина ударновідцентровим полем ведуть з одночасною аеросепарацією. Це здійснюється шляхом усмоктування повітря у роторний млин із протилежних її сторін через кільцеві канали 10, 11. При обертанні лопаток 8 роторного млина в периферійній частині його корпусу 7 утворюється надмірний тиск, який сприяє всмоктуванню атмосферного потоку повітря через кільцеві канали 10, 11 і відведенню з неї пилоповітряного потоку, і концентрату через кільцеві канали 12, 13, який подається на магнітний сепаратор 15. При цьому пилоподібна фракція через кільцевий канал 13 відводиться далі в пилонакопичувач 14. Корисний продукт після магнітної сепарації піддають грохоченню за допомогою додаткового грохоту 16. При цьому надрешітний продукт направляють у накопичувальну ємність 17, підрешітний продукт у накопичувальну ємність 18. Немагнітну частину шлаку після електромагнітної сепарації направляють у гірничій відвал 19, а після магнітної сепарації в ємність 20. Немагнітну частину шлаку після магнітної сепарації використовують у якості матеріалу для приготування будівельної суміші.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for processing of metallurgical slag

Автори англійськоюChuhunov Yurii Davydovych, Suschenkov Yurii Yehorovych

Назва патенту російськоюСпособ переработки металлургического шлака

Автори російськоюЧугунов Юрий Давидович, Чугунов Юрий Давыдович, Сущенков Юрий Егорович

МПК / Мітки

Мітки: металургійного, шлаку, спосіб, переробки

Код посилання

<a href="https://ua.patents.su/3-8131-sposib-pererobki-metalurgijjnogo-shlaku.html" target="_blank" rel="follow" title="База патентів України">Спосіб переробки металургійного шлаку</a>

Попередній патент: Стенд для випробування машин безперервної дії

Наступний патент: Координатна сітка

Випадковий патент: Спосіб одержання комплексних феросплавів