Спосіб одержання зливків

Номер патенту: 8711

Опубліковано: 15.08.2005

Автори: Попов Анатолій Васильович, Попов Борис Анатольович, Литвинов Олег Миколаевич

Формула / Реферат

1. Спосіб одержання зливків, що включає електрошлаковий обігрів заготовки, що наплавляють, і заливку металу в форму, розташовану під кутом до горизонтальної площини, який відрізняється тим, що заливку рідкого металу виконують по каналах ливарної форми, розташованої під кутом 10-70° до горизонтальної площини, при цьому ширину струменя металу, що заливають, приймають такою, що дорівнює 0,6-0,9 ширини каналу, а довжину – такою, що дорівнює 0,6-0,8 довжини шлакової ванни, обігрів шлакової ванни здійснюють електродами, що витрачаються, і що не витрачаються, при цьому щільність струму на електродах, що витрачаються, підтримують такою, що дорівнює 0,1-0,3 А/мм2, а на електродах, що не витрачаються, такою, що дорівнює 0,5-0,9 А/мм2.

2. Спосіб за п.1, який відрізняється тим, що канали ливарної форми утворюються боковими стінками форми і боковою кромкою сляба, що наплавляють, ширину і глибину каналів приймають такими, що дорівнюють 0,5-1,5 товщини шару, що наплавляють.

Текст

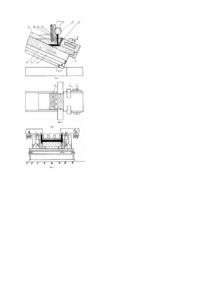

Корисна модель відноситься до області спецелектрометалургії, конкретно до способів одержання зливків за електрошлаковою технологією. Відомий спосіб електрошлакової виплавки зливків з переплавленням електродів в шлаковій ванні при нахиленому положенні і переміщенні кристалізатора відносно порожнини формування зливків, при якому наплавлення кожного подальшого шару ведеться в напрямку, зворотному наплавленню попереднього шару з поворотом зливка в крайніх положеннях на подвійний кут нахилу [Авторське свідоцтво СРСР №972859 кл. С22В9/18, 1982p.]. Процес наплавлення кожного подальшого шару починають в додатковій ємності за межами порожнини формування зливка з подальшим перемішуванням шлакової ванни в порожнині формування зливка, при цьому відносне переміщення кристалізатора і додаткових ємностей співпадають. Недоліком відомого способу є необхідність при початку наплавлення кожного подальшого шару, поперше, повороту зливка на подвійний кут нахилу, а по-друге, здійснення наплавлення в додатковій ємності за межами порожнини формування зливка. Також відомий "Спосіб і пристрій виробництва металевих тіл [патент СУ Т ТА №2385206, кл.22-27, 1943]. Недоліком способу є наявність бокових несплавлених ділянок і висока собівартість матеріалу, що використовують для присадки. Вказані недоліки зумовлені тим, що: - тепло по ширині зварювальної ванни виділяється більше в її центральній частині, а тепловідвід збільшений з боку бокових стінок. - як матеріал для присадки використовується сортовий або листовий метал, що дорого коштує. Найбільш близьким за технічною суттю і результату, що досягається, до способу, що заявляється, є "Спосіб отримання біметалу електрошлаковим обігрівом, ЕШО", [Інформаційний лист №2 (1346), 1983р., АН УССР ім.Патона], взятий за прототип, який полягає в тому, що на поверхні слябу, вміщеного в кристалізатор, заливається розплавлений шлак, а в нього занурюються графітові електроди, що не сплавляються, які підключені до зварювального ланцюга. За рахунок ЕШО здійснюють нагрів поверхні сляба до заданої температури, після чого заливається метал плакуючого шару, що заздалегідь розплавлений. Під дією ЕШО плакуючий шар сплавляється з основним. Після сплавлення шарів, за рахунок зменшення потужності, що підводиться до електродів, здійснюють направлене затвердження металу. Недоліками даного способу є: - вільне формування кристалів, що збільшує їх розміри, створює слабкий зв'язок по межах зерен, що обумовлює зернограничне руйнування при нагріві, термообробці і деформації; - велика глибина металевої ванни 100мм і більше, (що приводить до утворення усадочних раковин, зашлаковок та інших дефектов). Для видалення поверхових дефектів перед плющенням знімають 10-15% наплавленого шару; - нерівномірність обігріву шлакової ванни (що створює нерівномірність товщини наплавленого шару). Метою даної корисної моделі є підвищення якості металу і зниження його собівартості. Вказана задача вирішується за рахунок того, що в запропонованому авторами способі, спочатку здійснюють електрошлаковий нагрів наплавленої поверхні слябу, потім заливають в форму заздалегідь розплавлений метал. Залиття рідкого металу здійснюють по бокових каналах шириною і глибиною рівною 0,5-1,5 від товщини шару, що наплавляють, який утворюється стінками ливарної форми і боковими гранями сляба. Ширину струменя в поперечному перерізі приймають рівною 0,6-0,9 ширини каналу, а довжину - рівною 0,6-0,8 довжини шлакової ванни. Габарити поперечного перерізу струменя забезпечують мінімальну і достатню величину проплавлення бокової кромки і максимально можливу витрату рідкої добавки при забезпеченні її захисту, шлаковою ванною. Залиття рідкого металу по каналах забезпечує гарантоване сплавлення плакуючого і основного шарів по бокових гранях. Обігрів ванни здійснюють електродами, що не витрачаються, та що витрачаються. Електроди розташовують по ширині наплавлення в два і більше ряди, при цьому електроди другого ряду перекривають міжелектродні проміжки першого. Це забезпечує рівномірне проплавлення слябу, що наплавляють. Щільність струму на електродах, що витрачаються підтримується на нижніх межах стійкого електрошлакового процесу, 0,1-0,3А/мм2, а на тих, що не витрачаються - в межах 0,5-0,9А/мм2. Застосування низької щільності струму на електродах, що витрачаються і високої - на тих, що не витрачаються, забезпечує підтримку стійкого ЕШП при мінімальній витраті твердої добавки. При необхідності, можливо виконання процесу наплавлення з використанням однієї згруп електродів що витрачаються - або що не витрачаються. Суть корисної моделі пояснюється малюнками, де на Фіг.1 показана принципова схема пристрою для реалізації засобу, на Фіг.2 - вигляд в плані, на Фіг.3 - вигляд по А - А Фіг 1. Наплавлення виконують таким чином. На візок 1, встановлений в горизонтальному положенні на раму 2, укладають сляб 3. Домкратами 4, закріпленими на кронштейнах 5, до слябу притискують бічні стінки 6, до торців сляба закріпляють технологічні планки 7. Домкратами 8, верхню стінку 9, притискують до бокових стінок і технологічної планки. Раму з візком і ливарною формою, що утворюється слябом, боковими і верхньою стінками, встановлюють під кутом (до горизонтальної плоскості). У ливарну форму опускають електроди, що витрачаються 10 і 11, що не витрачаються, підключені в зварювальний ланцюг. Установку електродів здійснюють таким чином, щоб між їх нижніми кінцями і поверхнею слябу залишався зазор 25-50мм, а електроди, що не витрачаються перекривали міжфазові проміжки електродів, що витрачаються. Поверхню слябу заздалегідь нагрівають до 700-750°С. У ливарну форму заливають розплавлений шлак 12. Включенням зварювального ланцюга здійснюють електрошлаковий обігрів ливарної форми електродами, що не витрачаються. Після нагріву поверхні сляба до температури 1100-1250°С по каналах, що утворюються боковими стінками і слябом, в ливарну форму заливають рідкий метал 13 з тигля ковша 14 і включають електроди, що витрачаються в зварювальний ланцюг. Заповнення ливарної форми рідким металом до рівня датчика 15 виконують при нерухомому слябі або при його русі на робочій швидкості (наприклад, 0,5м/ч). По досягненні металом рівня датчика включають форсажну швидкість (наприклад 1,4м/ч) пересування візка зі слябом. При цьому, середня швидкість пересування слябу приймається менше форсажної, але більше робочої. Швидкість залиття рідкого металу і плавлення електрода, що витрачається підтримують постійною. Габарити поперечного перерізу струменя металу, що заливається вибирають по ширині меншої ширини каналу для виключення розмиву заготівки, що наплавляється, і підвищення якості бічної кромки, а по довжині - менше довжини шлакової ванни для захисту металу, що переплавляється, від зайвого окислення. Нижче приведений приклад здійснення способу. Приклад. Початкові дані: У якості сляба використовувалася стругана по периметру заготівка з сталі марки 09Г2 розмірами 200´1100´1000. Електроди, що витрачаються, набирали з сортового квадрату марки 08Х18Н10Г2Б. Електроди, що не витрачаються, виготовляли з графіту марки ТМТ-3. Як шлак використали флюс марки АНФ-28. Джерелами живлення зварювального ланцюга служили три зварювальних трансформатори ТСШ-3000-3. Режим електрошлакової наплавки: Кількість електродів, шт.: - що витрачаються-3 - що не витрачаються-3 Переріз електродів, мм: - що витрачаються-70´360 - що невитрачаються-40´360 Ампераж на один електрод, А: - що витрачається-2800 - 8500, що не витрачається Напруження, В=38-40 Швидкість наплавки, м/година: - робоча -0,5-0,8 - форсажна -1,4-1,8 Товщина шару, що наплавляється за один прохід, мм-50. Висота шлакової ванни, мм-70, Швидкість плавлення електрода, що витрачається, кг/мін -0,04 Ширина шлакової ванни, мм-120 Ширина струменю металу, що заливається, мм-15 Довжина струменю металу, що заливається, мм-90 З наплавленого металу вирізалися шліфи як в стані наплавки, так з прокатаного на товщину 14мм листа. Огляд шліфів показав наступне: рівномірність товщини плакуючого шару по всій поверхні сляба, що наплавляється, що відповідає вимогою ТУ на постачання двошарового листа (2,5-4мм) і наявність в наплавленому металі двох шарів - дрібнозернистого (20-30% від загальної товщини наплавленого шару) з боку верхньої стінки і грубозернистого (80-70%) зі сторони сляба. У наплавленому шарі відсутні дефекти усадочного характеру. Поверхня прокатаних листів хороша без тріщин і рванин. За варіантом, що пропонується, можлива виплавка гомогенних і гетерогенних злитків -слябів, а також виробів, з підвищеною якістю і зниженою собівартістю металу.

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for preparing ingots

Автори англійськоюPopov Anatolii Vasyliovych, Popov Borys Anatoliiovych

Назва патенту російськоюСпособ получения слитков

Автори російськоюПопов Анатолий Васильевич, Попов Борис Анатольевич

МПК / Мітки

МПК: C22B 9/18

Мітки: зливків, спосіб, одержання

Код посилання

<a href="https://ua.patents.su/3-8711-sposib-oderzhannya-zlivkiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання зливків</a>

Попередній патент: Пристрій для подрібнювання металовідходів

Наступний патент: Напрямний пристрій для бурових штанг

Випадковий патент: Спосіб поповнення запасів підземних вод в депресивній зоні