Установка для одержання ректифікованого спирту

Номер патенту: 905

Опубліковано: 15.12.1993

Автори: Хорова Антоніна Олексіївна, Шиян Петро Леонідович, Яцюк Галина Павлівна, Кирик Валерій Степанович, Монастирський Микола Андрійович, Циганков Петро Семенович

Формула / Реферат

Установка для получения ректификационного спирта, содержащая бражную, эпюрационную, спиртовую и разгонную колонны с дефлегматорами и конденсаторами, декантатор, теплообменник и систему коммуникаций, включающую трубопровод подвода воды на гидроселекцию в разгонную колонну, трубопровод отвода барды из бражкой колонны и трубопровод отвода лютерной воды, отличающаяся тем. что она снабжена двумя дополнительными теплообменниками, конденсатором паров сивушного масла и паросепараторами эпюрационной, спиртовой и разгонной колонн, при этом дефлегматор эпюрационной колонны соединен с ее верхней частью через межтрубное пространство основного теплообменника и низ паросепаратора этой колонны, дефлегматор разгонной колонны сообщен через нижнюю часть декантатора. межтрубное пространство первого по ходу процесса дополнительного теплообменника и нижнюю часть паросепаратора этой колонны с верхней ее частью на 3-4 тарелки ниже подвода воды на гидроселекцию, дефлегматор спиртовой колонны соединен с ее верхней частью через трубное пространство конденсатора паров сивушного масла, межтрубное пространство второго по ходу процесса дополнительного теплообменника и нижнюю часть паросепаратора этой колонны, куб бражкой колонны последовательно соединен через трубные пространства первого по ходу процесса дополнительного и основного теплообменников с трубопррводами отвода барды, куб спиртовой колонны - через трубное пространство второго по ходу процесса дополнительного теплообменника с трубопроводом отвода лютерной воды, а верхние части паросепараторов эпюрационной, спиртовой и разгонной колонн соединены паровыми коммуникациями с конденсаторами соответствующих колонн.

Текст

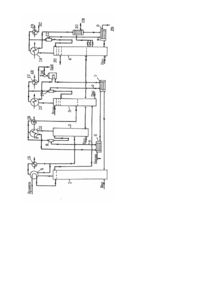

Изобретение относится к спиртовой промышленности, а именно к установкам для получения спиртаректификата. Известна установка для получения ректификованного спирта из эфироальдегидной фракции, содержащая бражную, апюрационную, спиртовую и разгонную колонны с дефлегматорами и конденсаторами, декантатор, теплообменник и систему коммуникаций, включающую тр убопровод подвода воды на гидроселекцию в разгонную колонну, трубопровод отвода барды из бражкой колонны и трубопровод отвода лютерной воды [1]. . Недостатком данной установки является то, что в разгонную эпюрационную и спиртовую колонны поступает флегма с температурой ниже температуры кипения. Догрев флегмы до температуры кипения непосредственно в указанных колоннах приводит к повышенному расходу греющего пара на их обогрев. В основу изобретения поставлена задача создания установки для получения ректификованного спирта, позволяющей утилизировать теплоту барды, лютерной воды и паров сивушного масла для компенсации недогрева флегмы до температуры кипения, исключив необходимость в дополнительном расходе греющего пара в кубы эти х колонн. Кроме того, более полное кон-центрирование эфиров и альдегидов в отхода х производства (ЭАК) позволяет снизить его отбор с 0,40-0,35 до 0,25-0,20% от абсолютного алкоголя и тем самым увеличить выход спирта из единицы сырья. Поставленная задача решается тем, что предложена установка для получения ректификованного спирта, содержащая бражную, энгорационную, спиртовую и разгонную колонны с дефлегматорами и конденсаторами, декантатор, теплообменник и систему коммуникаций, включающую тр убопровод подвода воды на гидроселекцию в разгонную колонну, трубопровод отвода барды из бражной колонны и трубопровод отвода лютерной воды, которая согласно изобретению, снабжена двумя дополнительными теплообменниками, конденсатором паров сивушного масла и паросепараторами эпюрационной, спиртовой и разгонной колонн, при этом дефлегматор эпюрационной колонны соединен с ее верхней частью через межтрубное пространство основного теплообменника и низ паросепаратора этой колонны, дефлегматор разгонной колонны сообщен через нижнюю часть декантатора, межтрубное пространство первого по ходу процесса дополнительного теплообменника и нижнюю часть паросепаратора этой колонны с верхней ее частью на 3-4 тарелки ниже подвода воды на гидроселекцию, дефлегматор спиртовой колонны соединен с ее верхней частью через трубное пространство конденсатора паров сивушного масла, межтрубное пространство второго по ходу процесса дополнительного теплообменника и нижнюю часть паросепаратора этой колонны, куб бражной колонны последовательно соединен через трубные пространства первого по ходу процесса дополнительного и основного теплообменников с трубопроводами отвода барды, куб спиртовой колонны - через трубное пространство второго по ходу процесса дополнительного теплообменника с трубопроводом отвода лютерной воды, а верхние части паросепараторов эпюрационной, спиртовой и разгонной колонн соединен паровыми коммуникациями с конденсаторами соответствующи х колонн. На чертеже изображена схема установки для получения ректификованного спирта. В установку входят бражная, эпюрационная, разгонная, спиртовая колонны соответственно 1, 2, 3 и 4, бражной подогреватель 5, основной теплообменник 6, дополнительные теплообменники - 7 и 8, паросепараторы 9,10,11, дефлегматоры 12, 13, 14, конденсаторы 15,16, 17,18, декантатор 19, конденсатор паров сивушного масла 20 и система коммуникаций, включающая трубопровод подвода воды на гидроселекцию в разгонную колонну, тр убопровод отвода барды из бражной колонны и трубопровод отвода лютерной воды. Установка работает следующим образом. Спиртовая бражка, подогретая в бражном подогревателе 5, поступает наверх бражной колонны 1, откуда перетекает по тарелкам в ее кубовую часть. Движущийся навстречу бражке греющий пар освобождает ее от этилового спирта и летучи х примесей, которые после конденсации в бражном подогревателей и конденсаторе 15 направляются в виде бражного дистиллята на тарелку питания эпюрационной колонны 2. Освобожденная от спирта бражка - барда -выводится из куба бражной колонны 1 с температурой 103~105°С и последовательно проходит через первый по ходу технологического процесса дополнительный теплообменник 7 и основной теплообменник 6. При этом барда отдает часть своей теплоты флегме разгонной 3 и эпюрационной 2 колонн. В эпюрационной колонне за счет теплоты греющего пара происходит выделение и концентрирование головных примесей спирта. Основная масса спиртовых паров, обогащенных этими примесями, конденсируется в дефлегматоре 12 и в виде флегмы выводится из него на тарелку питания эпюрационной колонны 2. Температура кипения жидкости на верхней тарелке эпюрационной колонны 2 и температура конденсации паров, выходящих из нее, зависит от концентрации этилового спирта и находится в пределах 78,5-79°С. Температура флегмы эпюрационной колонны ниже температуры конденсации на 8-9°С. Это вызвано некоторым охлаждением конденсата в дефлегматоре 12 и теплопотерями в окружающую среду при движении флегмы по трубопроводу. Для компенсации указанной разницы температур перед подачей флегмы на верхнюю тарелку эпюрационной колонны она предварительно поступает в межтрубное пространство основного теплообменника 6. где нагревается бардой до температуры кипения. Температура кипения флегмы при выходе из теплообменника 6 определяется избыточным гидростатическим давлением жидкости в коммуникации "а", равным в ее нижней части 10-11 м вод. ст. При этом температура кипения флегмы на выходе из основного теплообменника 6 составляет 95-96°С против 78,5-79°С в паросепараторе 9, где отсутствует избыточное гидростатическое давление. При подъеме флегмы по коммуникации "а" гидростатическое давление столба жидкости уменьшается. В результате за счет теплоты перегрева происходит самоиспарение флегмы, в сепаратор поступает парожидкостная смесь, жидкая часть которой направляется на верхнюю тарелку эпюрационной колонны 2, а паровая - обогащенная легколетучими примесями, минуя дефлегматор 12, поступает в конденсатор 16 эпюрационной колонны 2, не попадая во флегму; Это обогащает головную фракцию указанными примесями и препятствует их попаданию в куб зпюрационной колонны, а затем в готовый продукт. Освобожденный от основной массы головных примесей эпюрат из куба колонны 2 перетекает на тарелку питания спиртовой колонны 4 для концентрации спирта и выделения сивушного масла. Не сконденсировавшиеся в дефлегматоре 12 эпюрационной колонны 2 пары в количестве 3-5% поступают в конденсатор 16, где конденсируются и в виде головной фракции этилового спирта самотеком поступают на тарелку питания разгонной колонны 3. Подача жидкостной части флегмы разгонной колонны 3 из паросепаратора 10 осуществляется на несколько тарелок ниже ввода воды на гидроселекцию, Это позволяет снизить концентрацию спирта на тарелках разгонной колонны выше ввода флегмы, что приводит к увеличению коэффициентов ректификации ключевых примесей в этой зоне и снижению концентрации спирта в парах, поступающих в дефлегматор 13, и во флегме, что также облегчает процесс декантации, обеспечивает более полное концентрирование примесей в верхнем слое декантатора 19, снижает содержание, в нем этилового спирта. Эфирный концентрат отбирается из верхней части декантатора 19 в более концентрированном состоянии и совместно с альдегидным концентратом в виде эфироальдегидного концентрата (ЭАК) выводится из установки, Освобожденная от основной части примесей водно-спиртовая жидкость из куба разгонной колонны 3 возвращается на верхнюю тарелку бражной колонны 1. В спиртовой колонне 4 за счет греющего пара происходит концентрирование спирта и выделение из него сивушного масла (СМ). Выходящая из дефлегматора 14 флегма по указанным выше причинам также имеет температуру на 8-9°С ниже, чем температура кипения на верхней тарелке спиртовой колонны, куда она поступает. Это нарушает тепловое равновесие в колонне и требует дополнительного расхода греющего пара для догрева флегмы и обеспечения заданного в колонне флегмового числа. Для компенсации указанной разности температур в установке используется теплота конденсации паров сивушного масла и теплота отходящей лютерной воды (ЛВ). С этой целью флегма спиртовой колонны с температурой около 70°С направляется в конденсатор 20 паров сивушного масла, где за счет конденсации последних при температуре 96°С нагревается до 75-7,6°С, после чего флегма направляется в межтрубное пространство, где происходит выделение спирта из головной фракции и дальнейшее концентрирование примесей. Это процесс осуществляется с помощью глубокой гидроселекции при подаче воды на верхнюю тарелку колонны в количестве 8-10 кг на килограмм абсолютного алкоголя, вводимого в колонну с головной фракцией. Выделившиеся в процессе гидроселекции примеси совместно с водно-спиртовым паром попадают в дефлегматор 13 разгонной колонны 3 и после конденсации поступает в среднюю часть декантатора 19, в котором происходит расслоение флегмы на два слоя; верхний, обогащенный сложными эфирами, не смешивающимися с водой, и нижний, водно-спиртовой слой, который в виде флегмы с температурой на 8-9°С ниже температуры кипения на верхней тарелке колонны 3 поступает в межтрубное пространство первого по ходу те хнологического процесса дополнительного теплообменника 7. В теплообменнике 7 флегма перегревается за счет. теплоты барды и гидростатического давления столба жидкости в коммуникации 6 до температуры 97-98°С. Перегретая флегма поступает в паросепаратор 10 разгонной колонны 3, где разделяется на жидкостную и паровую часть. Паровая часть с высокой концентрацией легколетучих альдегидов, минуя дефлегматор 13 и декантатор 19, направляется непосредственно в конденсатор 17, сюда же поступает около 2-3% не сконденсировавшихся в дефлегматоре 13 паров, также насыщенных летучими альдегидами. После конденсации в конденсаторе 17 эти пары в виде альдегидного концентрата (АК).выводятся из конденсатора. Освобождение флегмы в паросепараторе 10 от значительного количества легколетучих альдегидов облегчает процесс декантации в декантаторе 19 и способствует повышению концентрации сложных эфиров в эфирном концентрате (ЭК). Подача жидкостной части флегмы разгонной колонны 3 из паросепаратора 10 осуществляется на несколько тарелок ниже ввода воды на гидроселекцию. Это позволяет снизить концентрацию спирта на тарелках разгонной колонны выше ввода флегмы, что приводит к увеличению коэффициентов ректификации ключевых примесей в этой зоне и снижению концентрации спирта в парах, поступающих в дефлегматор 13, и во флегме, что также облегчает процесс декантации, обеспечивает более полное концентрирование примесей в верхнем слое декантатора 19, снижает содержание в нем этилового спирта, Эфирный концентрат отбирается из верхней части декантатора 19 в более концентрированном состоянии и совместно с альдегидным концентратом в виде эфироальдегидного концентрата (ЭАК) выводится из установки. Освобожденная от основной части примесей водно-спиртовая жидкость из куба разгонной колонны 3 воз вращается на верхнюю тарелку бражной колонны 1. В спиртовой колонне 4 за счет греющего пара происходит концентрирование спирта и выделение из него сивушного масла (СМ). Выходящая из дефлегматора 14 флегма по указанным выше причинам также имеет температуру на 8-9°С ниже, чем температура кипения на верхней тарелке спиртовой колонны, куда она поступает. Это нарушает тепловое равновесие в колонне и требует дополнительного расхода греющего пара для догрева флегмы и обеспечения заданного в колонне флегмового числа. Для компенсации указанной разности температур в установке используется теплота конденсации паров сивушного масла и теплота отходящей лютерной воды (Л В). С этой целью флегма спиртовой колонны с температурой около 70°С направляется в конденсатор 20 паров сивушного масла, где за счет конденсации последних при температуре 96°С нагревается до 75-76°С. после чего флегма направляется в межтрубное пространство второго по ходу те хнологического процесса дополнительного теплообменника 8. температура на выходе из которого определяется гидростатическим давлением столба жидкости в коммуникации "в" и равна 95-96°С. Перегретая до такой температуры флегма спиртовой колонны поступает в паросепаратор 11, где делится на жидкую и паровую фазы. Поступление паровой фазы, обогащенной летучими примесями, непосредственно в конденсатор 18, минуя дефлегматор, обеспечивает более полное і концентрированное не пастеризованного спирта (НС) по примесям. Изобретение позволяет утилизировать теплоту барды, лютеркой воды и паров сивушного масла для компенсации недогрева флегмы до температуры кипения, исключив необходимость в дополнительном расходе греющего пара в кубы этих колонн. Кроме того, более полное концентрирование эфиров и альдегидов в отходах производства - ЭАК, позволяет снизить его отбор с 0,40-0,35 до 0,25-КО,20% от абсолютного алкоголя и тем самым увеличить выход спирта из единицы сырья.

ДивитисяДодаткова інформація

Назва патенту англійськоюThe installation for preparation of rectified alcohol

Автори англійськоюShyian Petro Leonidocyh, Shyian Petro Leonidovych, Tsyhankov Petro Semenovych, Monastyrs`kyi Mykola Andriiovych, Khorova Antonina Oleksiivna, Yatsiuk Halyna Pavlivna, Kyryk Valerii Stepanovych

Назва патенту російськоюУстановка для получения ректифицированного спирта

Автори російськоюШиян Петр Леонидович, Цыганков Петр Семенович, Монастырский Николай Андреевич, Хорова Антонина Алексеевна, Яцюк Галина Павловна, Кырык Валерий Степанович

МПК / Мітки

МПК: C12F 3/08

Мітки: установка, ректифікованого, спирту, одержання

Код посилання

<a href="https://ua.patents.su/3-905-ustanovka-dlya-oderzhannya-rektifikovanogo-spirtu.html" target="_blank" rel="follow" title="База патентів України">Установка для одержання ректифікованого спирту</a>

Попередній патент: Пристрій регулювання напруги асинхронного і синхронного генераторів

Наступний патент: Пристрій для охолодження прокатного профілю

Випадковий патент: Спосіб підготовки відходів гравітаційного вуглезбагачення для використання у виробництві портландцементного клінкеру