Спосіб переробки нафтопродуктів

Номер патенту: 90570

Опубліковано: 11.05.2010

Автори: Пономарьов Валерій Миколайович, Білоусов Геннадій Іванович

Формула / Реферат

Спосіб переробки нафтопродуктів шляхом каталітичної термодеструкції, який відрізняється тим, що попередньо підігріті до температури плинності нафтопродукти подають у режимі тонкошарового плину в реакційну зону, де їх піддають додатковому нагріванню і впливові емісійного потоку, який генерують нагрітим до температури 80-480 °С каталітичним композитом, при градієнті температур, спрямованому перпендикулярно рухові потоку нафтопродукту, рівному 50-200 °С.

Текст

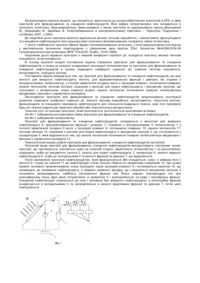

Спосіб переробки нафтопродуктів шляхом каталітичної термодеструкції, який відрізняється тим, що попередньо підігріті до температури плинності нафтопродукти подають у режимі тонкошарового плину в реакційну зону, де їх піддають додатковому нагріванню і впливові емісійного потоку, який генерують нагрітим до температури 80-480 °С каталітичним композитом, при градієнті температур, спрямованому перпендикулярно рухові потоку нафтопродукту, рівному 50-200 °С. (19) (21) a200808937 (22) 08.07.2008 (24) 11.05.2010 (46) 11.05.2010, Бюл.№ 9, 2010 р. (72) БІЛОУСОВ ГЕННАДІЙ ІВАНОВИЧ, ПОНОМАРЬОВ ВАЛЕРІЙ МИКОЛАЙОВИЧ (73) БІЛОУСОВ ГЕННАДІЙ ІВАНОВИЧ, ПОНОМАРЬОВ ВАЛЕРІЙ МИКОЛАЙОВИЧ (56) UA 79243, C2, 11.06.2007 UA 7413, U, 15.06.2005 SU 1581734, A1, 30.07.1990 RU 2204583, C2, 20.05.2003 3 Найбільш близьким до способу, що заявляється, по сукупності ознак і технічному результату, який досягається, є спосіб каталітичної термодеструкції (каталітичний крекінг), що у даний час є основним способом переробки нафтопродуктів. Процес проводять при температурі 450-500°С і надлишковому тиску 0,14-2,0 МПа в присутності алюмосилікатних каталізаторів складного складу, модифікованих металами - хромом, ренієм, платиною, паладієм і ін. (С.А. Ахметов «Технология глубокой переработки нефти и газа», Уфа, изд. «Гилем», 2002), прийнятий за прототип. До причин, що перешкоджають досягненню зазначеного технічного результату, варто віднести складність застосовуваних технологічних схем, високу матеріало- і енергоємність. Іншою негативною особливістю процесу каталітичної термодеструкції є швидка дезактивація каталізатора (протягом 10-15 хвилин), що викликає необхідність його безперервної регенерації шляхом випалювання коксу і смолистих відкладень з його поверхні повітрям при температурі 550-680°С. Число циклів регенерації не безмежне. З часом, унаслідок зменшення питомої активної поверхні каталізатора і поступового отруєння активних центрів, активність каталізатора безупинно падає, що в остаточному підсумку приводить до необхідності його заміни. Технічний результат створення ефективного й економічного способу переробки нафтопродуктів, що забезпечує можливість одержання широкої гами газоподібного, рідкого і залишкових бітумоподібних продуктів у «м'яких» умовах при порівняно низьких температурах його проведення, виключення безперервної регенерації каталізаторів, що використовуються, зниження енерговитрат на здійснення процесу. Зазначений технічний результат досягається тим, що у відомому способі переробки нафтопродуктів шляхом каталітичної термодеструкції особливість полягає в тому, що попередньо підігріті до температури плинності нафтопродукти подають у режимі тонкошарового плину в реакційну зону, де їх піддають додатковому нагріванню і впливу емісійного потоку, який генерується нагрітим до температури 80-480°С каталітичним композитом при градієнті температур у напрямку, перпендикулярному рухові нафтопродуктів, рівному 50-200°С. У способі, що заявляється, температуру обробки нафтопродуктів підбирають у діапазоні, зазначеному у формулі винаходу, для кожного виду сировини індивідуально в залежності від його складу і фізико-хімічних характеристик, тому що склад нафтопродуктів практично не буває однаковим. Потужність теплового потоку, спрямованого перпендикулярно шарові нафтопродукту, що переробляється, який рухається, і передаючого йому додаткове тепло, підтримують у діапазоні 10-40 Квт на 1 м2 теплопередаючої каталітичної поверхні, що забезпечує градієнт температур (різницю між температурою контакту «каталітичний композит - нафтопродукт» і температурою «пари», що випаровується з поверхні нафтопродукту) 50200°С. Використовуючи принцип термоелектронної емісії (випущення електронів поверхнею каталіти 90570 4 чного композита, яке відбувається при його нагріванні до певної температури), формують потік низькоенергетичних електронів, спрямований в об'єм шару нафтопродукту, що переробляється, який рухається. Емісійний вплив каталітичного композита забезпечує активацію реакційної маси вуглецевої сировини, що переробляється, яка рухається тонким шаром, за рахунок формування в її об'ємі реакційно-здатних часток, які забезпечують загальну інтенсифікацію процесу, що в сполученні з термічним впливом на продукт, що переробляється, обумовлює істотне підвищення ефективності процесів деструктивної переробки нафти і нафтопродуктів. Застосовуваний у способі, що заявляється, механізм активації реакційної системи не супроводжується явищем дезактивації каталітичного композита, тим самим виключається необхідність регенерації каталізатора. Обробка нафтопродукту способом, що заявляється, при температурному градієнті вуглеводневого шару менш 50°С викликає підвищення витрат енергії на прогрів шару, що обробляється, а також небезпеку коксування нафтопродукту, без підвищення ефективності процесу. При високому температурному градієнті обробки вище 200°С спостерігається зниження ефективності процесу за рахунок недостатнього прогріву периферійного відносно поверхні контакту шару нафтопродукту з каталітичною поверхнею. Відомості, що підтверджують можливість здійснення винаходу з одержанням вищевказаного технічного результату, полягають у наступному. Вихідні нафтопродукти, у якості яких можуть бути використані нафти різного складу з різними фізико-хімічними характеристиками, а також продукти їхньої переробки, попередньо нагрівають до температури плинності 80-150°С і подають у реактор. У реакторі формують тонкошаровий плин сировини, що переробляється, над нагрітим шаром каталітичного композита (композиційного каталізатора). Шар нафтопродуктів, який рухається, піддають додатковому нагріванню до температури в діапазоні, що заявляється, 80-480°С і термоемісійному впливу, який генерується каталітичним композитом. Після обробки нафтопродукту в реакторі реакційна маса характеризується істотними змінами фракційного і групового складу в порівнянні з початковим нафтопродуктом і далі піддається фракціонуванню звичайними методами. Сполученням теплового і термоемісійного впливу на сировину, що переробляється, забезпечують інтенсифікацію протікання процесів деструкції оброблюваної сировини, що дає можливість модифікації в широкому діапазоні його фракційного і хімічного складу. Винахід ілюструється наступними прикладами. Приклад 1 (позитивний) Нафтопродукт, що переробляється - вихідна нафта. Паспортний вихід н.к. - 360°С - 51% (мас.). Попередньо розігріту до 125°С нафту пропускають через реактор, де її в режимі тонкошарового плину піддають тепловому й емісійному впливу каталітичного композита, нагрітого до 480°С. 5 90570 При товщині шару нафтопродукту порядку 14 мм температурний градієнт складає 76°С (температура «пари», що випаровується з поверхні нафтопродукту - 404°С; температура контакту: каталітичний композит - нафтопродукт -480°С; градієнт температур -76°С). На виході з реактора з відпрацьованого нафтопродукту одержуємо наступний фракційний склад: загальний вихід фракцій н.к. 360°С - 92,6%, - вихід фракції н.к. 210°С - 37,4%, - вихід фракції н.к. 360°С - 55,2%, - вихід кубового залишку - 5,4%, - газ - 2,0%. Приклад 2 (позитивний) Початкову нафту, яка характеризується виходом світлих фракцій, що відбираються до температури 360°С, порядку 45% (мас.) попередньо прогрівають до температури 125°С, пропускають через реактор, де її в режимі тонкошарового плину піддають додатковому тепловому і термоемісійному впливу каталітичного композита, нагрітого до температури 480°С. При товщині вуглеводневого шару порядку 14 мм температурний градієнт по товщині шару складає 76°С. На виході з реактора оброблена сировина характеризується наступним фракційним складом: - загальний вихід фракцій н.к. 360°С - 87% у т. числі - вуглеводневий газ - 12,3%, - фракція 26-180°С - 23,4%, - фракція 180-360°С -51,3%, Вихід залишкової фракції - 13%. Приклад 3 (позитивний) Обробці піддають мазут марки М-100. Процес ведуть в умовах приклада 1. Результати розгонки обробленої сировини: - вуглеводневий газ - 10%, - фракція до 360°С - 67%, Вихід залишкової фракції - 23%. Приклад 4 (позитивний) Обробці піддають комірний гудрон, який не містить вуглеводневої фракції, що википає при температурі до 360°С. Процес ведуть в умовах приклада 1. Результати розгонки обробленого способом гудрону, що заявляється: Вода 52%. Комп’ютерна верстка Л.Литвиненко 6 Склад збезводненого продукту: - вуглеводневий газ 4,8%, - фракція н.к. 360°С 54,0%, - кубовий залишок 41,2%. Приклад 5 (позитивний) Обробці піддають нафту. Процес ведуть за прикладом 1, але при градієнті температур оброблюваного вуглеводневого шару нафти 40°С. Загальний вихід фракцій н.к. 360°С - 89%. у т.ч. - вуглеводневий газ - 19,0%, - фракція 26-180°С -21,5%, - фракція 180-360°С - 48,5%, Вихід залишкової фракції - 11,0%. При одержанні результатів, порівняних з результатами приклада 1, необхідна потужність теплового потоку, що формується композиційним каталітичним субстратом, підвищилася на 22%. Результат позитивний, але потребує великої витрати електроенергії. Приклад 6 (негативний) Обробці піддають нафту. Процес ведуть за прикладом 1, але при градієнті температури в оброблюваному вуглеводневому шарі нафти 250°С. Загальний вихід фракції н.к. - 55,9%, 360°С у тому числі: - 6,2%, - вуглеводневий газ - 18,2%, - фракція 26-180°С -31,5%, - фракція 180-360°С - 44,1%. Вихід залишкової фракції Переробку нафтопродуктів способом, що заявляється, ведуть при порівняно низьких температурах, тобто в більш м'яких у порівнянні з прототипом умовах, забезпечуючи при цьому високий ступінь деструкції сировини, що переробляється, з одержанням широкої гами нафтопродуктів, як при використанні класичних способів каталітичної термодеструкції (каталітичного термокрекінгу). До переваг способу, що заявляється, відноситься те, що на відміну від прототипу, при його здійсненні не регенерують каталізатор і не потрібні великі енерговитрати і складне апаратурне оформлення. Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for refinement of oil products

Автори англійськоюBilousov Hennadii Ivanovych, Ponomariov Valerii Mykolaiovych

Назва патенту російськоюСпособ переработки нефтопродуктов

Автори російськоюБилоусов Геннадий Иванович, Пономарев Валерий Николаевич

МПК / Мітки

МПК: C10G 11/00

Мітки: спосіб, переробки, нафтопродуктів

Код посилання

<a href="https://ua.patents.su/3-90570-sposib-pererobki-naftoproduktiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб переробки нафтопродуктів</a>

Попередній патент: Композиція гліколіпідного ад’юванту (варіанти) та спосіб її отримання

Наступний патент: Пристрій керування формуванням наноелектронних структур

Випадковий патент: Спосіб очистки води