Установка переробки нафтопродуктів і спирту

Формула / Реферат

Застосування кавоварки як установки переробки нафтопродуктів і спирту.

Текст

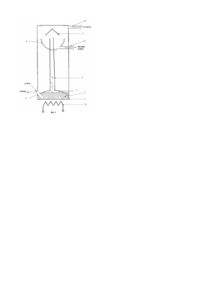

Пропонований винахід відноситься до хімічної техніки і до тепло електро енергетики, зокрема до установок перегонки і крекінгу нафти і відходів, перегонки спирту, одержання пари для котелень і ТЭЦ, водню, сажі, а також одночасно для прямого відновлення і загрубки матеріалів. Відома кавоварка корпус якої до половини висоти заповнений водою, в який встановлена тарілка з трубою виступаючою над водою, причому відношення діаметра тарілки і труби більше 5, зверху труби встановлено конус під яким установлено чашку з кавою. Унизу корпуса встановлений нагрівач. [Дж. Уокер, Фізичний феєрверк, М. "Світ", 1989, с.68, 200, паспорт на кавоварку „Rowenta", Німеччина]. Відома установка перегонки і крекінгу нафти і відходів, що включає реактор у вигляді печі з форсунками і трубчастими радіаторами, реактори очищення від сірки, і холодильники. [К. Эсммер, Акумулятор знань по хімії, М., Світ, 1977, с.255]. Відомі установки перегонки і крекінгу нафти, і відходів що містять проміжний теплоносій Заявка на патент №2002064586 від 4 червня 2002р. Найбільш близьким технічним рішенням, є установка вакуумної перегонки і крекінгу нафти, що включає реактор у вигляді печі з форсунками и трубчастими радіаторами, реактори очищення від сірки і холодильники [Довідник, Захист атмосфери від промислових забруднень, М., Металургія, 1988, с.255]. У відомих установках відбувається повільне і нерівномірне конвекційне нагрівання-нафти відкритим вогнем і великі втрати тепла. Тільки 25% тепла безпосередньо використовується на нагрівання. Застосування для нагрівання радіаторів відкритого вогню приводить до великої небезпеки вибухів. При температурах нафти по обсязі трубчастого радіатора від 100 до 900°С і наявності сірки утворюється багато меркаптанів і випаровується багато низько летучих фракцій, що важко розділити. Утворюється багато отрутних смол - відходів. Швидко засмічуються тверді каталізатори. Тому вартість і маса очисних споруджень і ректифікаційних колон більше чим установки. Для підвищення ефективності роботи і к.п.д установок, знижують чи підвищують тиск і температуру. Це приводить до підвищення вартості переробки, але дає малий ефект. В основу винаходу поставлена задача, підвищити ефективність і безпеку переробки нафти на бензин, солярку і мазут за рахунок утворення піни, спливання її у вузькій трубі і поділу на пару і рідину і миттєвого нагрівання в розплаві суміші солей і металів і почергового випару фракцій без відкритого вогню при послідовному підвищенні температури в реакторах від 50 до 850°С. Об'єднати всі ці складні пристрої ректифікаційну колону, реактори очищення від сірки в одному корпусі. Використовувати шкідливі смолисті відходи для одержання тепла, вуглеводу і водню для роботи установки. Технічний результат, що може бути отриманий при здійсненні винаходу, полягає в підвищенні ефективності переробки і крекінгу нафти, надійності, безпеки. У зниженні шкідливих викидів, маса габаритних характеристик і вартості. Поставлену задачу вирішують тим, що в, кавоварці утримуючий корпус який до половини висоти заповнений рідиною, в якій установлена тарілка з трубою виступаючою над водою, причому відношення діаметра тарілки і труби більше 5, зверху установлено конус, під яким розташована чашка. Замість води застосована нафта, а для підвищення ефективності роботи і розплав суміші солей і металів. Кавоварки можуть бути з'єднані послідовно через шар рідких легкоплавких, солей і металів, що містять гальванічні пари і каталізатори. Сутність винаходу пояснюється кресленням. На фіг.1 представлений загальний вид пропонованого реактора установки. У корпусі реактора 1, заповненому до 0,5 висоти розплавленим теплоносієм 2 у розплаві встановлена, тарілка 3 с вертикальною трубою 4 і конус 5 з чашкою 6 під нею. Сопло введення нафти і водню 7 розташовано в глибині розплаву солей і металів, сопло висновку пара бензину зверху конуса 8, патрубок висновку низько летучих фракцій нафти 9 з'єднаний з чашкою, а попередні нагрівачі 10 розташовано в нижній частини корпуса. Робота установки здійснюється таким способом. Нафта, газолін чи відходи нафти и водень з бункера беззупинно самопливом чи через насос (не показані), завантажуються через сопло із сіткою 7 герметичного корпуса реактора 1 у розплав при температурі 100-150°С, і її краплі барботують через розплав 2. При цьому фракції бензину миттєво і цілком перетворюються в парі, утворять з важкими піну, збираються нижньою тарілкою 3, спливають як у гейзері по трубі 4 і вдаряються у верхній конус. При цьому пари бензину випаровуються і виводяться через патрубок 8, а низько летучі фракції згущаються краплі і стікають в чашку 6 з речовинами, що очищають, розташовану під тарілкою і через патрубок 9 надходять у сопло іншого реактора чи бак (не показані). У другому реакторі при 250°С виділяються пари солярки. У третьому реакторі (не показано) при 850°С відбувається розкладання в розплаві смол на вуглець і водень. Вуглець окисляється без вогню з виділенням тепла, що підтримує роботу установки, а гарячий водень надходить на вхід установки, барботує через мазут, нафту, солярку, бензин і очищає їх від сірки і меркаптанів і збільшує до 2 разів вихід бензину і солярки. Розігрів установки роблять нагрівачами, чи спалюванням палива. Надалі установка працює автономно. Нагрівання реакторів виробляється теплопровідністю металу, солей і теплом водню. Нагрівання нафти виробляється в розплаві без прямого контакту з високотемпературними нагрівачами. Температурний режим підтримується за рахунок внутрішнього окислювання повітрям, у розплаві солей нижнього реактора, частини, водню, газу і коксу, що виділяється при піролізу. При повному окислюванні вуглецю в розплаві 95% хімічної енергії палива використовується на нагрівання розплаву, нафти і водню. Усе це тепло відбирається теплопровідністю на нагрівання сусідніх камер, а передача тепла теплопровідністю солі в сотні разів вище, ніж конвекційним нагріванням повітрям. Нагрівання виробляється також гарячим воднем. Тобто ефективність випару фракцій в установці підвищується в десятки разів. Відповідно зменшуються маса, габаритні характеристики і вартість установок. У нижньому реакторі (не показаний) унизу сопла в розплаві, відбувається піроліз відходів нафти, тобто відбувається руйнування структури і розкладання на вуглець і водень, за рахунок впливу на кожну молекулу по всьому обсязі речовини температури 850°С, і підвищення температури в центрі розплаву за рахунок прискорення реакцій окислювання вуглецю електрохімічними каталізаторами. За рахунок рівномірного нагрівання крапля нафти і відходів по їхньому обсязі в розплаві при температурі 850-3000°С, практично не утворюються шкідливі речовини - двооксині. Для додаткового очищення до складу легкоплавкої речовини введені обпилювання активних речовин і каталізаторів, наприклад, заліза й окислів, що утворять хлориди і сульфіди металів. Уводяться також боксит, крейда і вапняк. Водень барботує через розплав, очищається, проходячи через гранули бокситу, крейди і карбонату кальцію і надходить в ізольоване розплавом сопло 7. Після окислювання нафтопродуктів у піддоні нижнього реактора залишаються кокс, порошки неорганічного матеріалу, шлак, скло, метали, що періодично зливаються в герметичні бункери і форми. Солі й окисли прискорюють розкладання нафти за рахунок упровадження Na, Са в міжбазисні грати, зменшують енергію зв'язку і служать каталізатором горіння вуглецю. Наприклад, СаСО3 прискорює швидкість їхнього горіння в 7 разів, NaCl у 3 рази. Пари води також служать каталізатором горіння. Без пар води оксид вуглецю не горить. За таких умов у зоні окислювання розвиваються високі температури і тиски. Швидкістю окислювання легко керувати. Наприклад, уведення 1% чи йоду його солей зменшує швидкість окислювання в 100 разів. Виділення Н, тепла і прискорення реакцій виробляється також електрохімічними реакціями. При введенні в розплав часток металу виходить маса гальванічних елементів - електродами є метали і кокс, а електролітом розплавлені солі. Ці елементи є електрохімічними каталізаторами синтезу речовин. У них відбувається електроліз речовин з утворенням і з'єднанням атомарного кисню, водню, Na, Cl, метало термія, електричні розряди зі швидкостями близькими до світлових, могутня кавітація. При цьому величезна електрична енергія подвійних електричних шарів на поверхні часток металів заряджає паливо. Установки можуть установлюватися безпосередньо на борті транспорту, а їхні двигуни при цьому працюють від будь-якого виду палива і при цьому додатково можуть виробляти бензин і метанол. Установка ПК 1, розміром з цебро дозволяє одержати з відходів нафти, водень і метан у кількості достатній для роботи легкового автомобіля. При застосуванні ПК для забезпечення паливом двигунів автомобілів, тракторів, літаків вони стають пожежобезпечними, тому що щосекунди з нафти виділяються грами водню і вуглецю, що при вибуху не можуть заподіяти шкоди транспортному засобу. Реактор не чуттєвий до хімічного і тепло фізичного складу сировини. Очищення не потрібне. Працює і на отрутохімікатах і на сланцях і на токсичному паливі. Одночасно при роботі може відновлювати метали, миттєво плавити алюміній, плавити, гартувати і нагрівати для вигину скло, запікати кераміку, виробляти до 50% по масі коксу чи активованого вуглецю, вапно і цемент, одержувати пару з температурою 1000°С, одержувати недосяжні для хімічних палив температури і тиски. Кокс служить екологічно чистим і пожежобезпечним паливом замість бензину і солярки. Енергії одна тонна відходів нафти виділяє 10000кВт/г. із кпд 90%, а для запуску установки потрібно 10кВт/г, після чого вона працює автономно, тому строк окупності установки ПК близько 3 місяців. Застосування відомої кавоварки як установки переробки нафтопродуктів і спирту стало можливим завдяки виявленому автором фізичному ефекту утворення піни рідин і її швидкому спливанню по трубі без насоса. Фізико-хімічні процеси, що відбуваються в реакторі пропонованої установки дозволяють перетворити шкідливі речовини, наприклад, сірководень і хлор в екологічно безпечні з'єднання і чисту сірку і довести викиди в атмосферу до необхідних. Приклад: Токсичні речовини Сl, F, S реагують у розплаві солей з металами і лугами з утворенням корисних речовин і тепла, наприклад: 2Са(ОН)2+Сl2=СаСl2+Са(СlO)2+2H2O Склад бензину, газоподібних продуктів і коксу відповідає екологічним вимогам і припустимим концентраціям. 1. Технічний аналіз технічного вуглецю отриманого при газифікації відходів нафти, (%): Волога аналітична 0,6 Зольність 6,7 Зміст загальної сірки 0,93 Вихід летучих речовин 2,7. Елементний склад (на суху масу) %: Вуглець 90,7 Водень 0,62 Кисень + азот 0,05. Теплота згоряння: Вища, 7760ккал/кг (32,47МДж/кг). Нижча, 7150ккал/кг (29,95МДж/кг). Калорійний еквівалент (при питомій теплоті згоряння умовного палива Q=7000ккал/кг) дорівнює 1,02. Результати аналізу складу газу: Водень 40% метан 42% З 15% азот 2%.

ДивитисяДодаткова інформація

Назва патенту англійськоюApparatus for oil and alcohol refining

Назва патенту російськоюУстановка для переработки нефтепродуктов и спирта

МПК / Мітки

МПК: C10G 9/00, F23G 5/027

Мітки: спирту, нафтопродуктів, переробки, установка

Код посилання

<a href="https://ua.patents.su/3-64911-ustanovka-pererobki-naftoproduktiv-i-spirtu.html" target="_blank" rel="follow" title="База патентів України">Установка переробки нафтопродуктів і спирту</a>

Попередній патент: Кекс “фруктовий”

Наступний патент: Спосіб улаштування паль з розширеною променевою п’ятою

Випадковий патент: Відцентровий млин