Спосіб припрацювання механізму

Номер патенту: 9496

Опубліковано: 15.09.2005

Автори: Лисенко Сергій Володимирович, Аулін Віктор Васильович

Формула / Реферат

Спосіб припрацювання механізму, наприклад дизельного двигуна, що включає режими холодної та гарячої обкатки, тривалість яких визначається моментом досягнення заданої величини механічних втрат в двигуні, який відрізняється тим, що в обкатне масло додають металоорганічну присадку гліцерату міді Cu3(C3H5O3)2, а електротрибохімічний процес реалізують таким чином, щоб у режимі холодної обкатки на спряжені деталі подавався постійний струм, величину якого можна визначити згідно виразу

![]() ,

,

де ![]() - частота колінчастого вала, с-1;

- частота колінчастого вала, с-1;

![]() - питома електропровідність електроліту, Ом-1.м-1;

- питома електропровідність електроліту, Ом-1.м-1;

![]() - робоча напруга, В;

- робоча напруга, В;

![]() - різниця анодного та катодного потенціалів, В;

- різниця анодного та катодного потенціалів, В;

![]() - радіус поверхні деталі в зоні тертя, м;

- радіус поверхні деталі в зоні тертя, м;

![]() - навантаження на вузол тертя, Па;

- навантаження на вузол тертя, Па;

![]() - діаметральний зазор, м;

- діаметральний зазор, м;

![]() - довжина твірної поршневого кільця, м;

- довжина твірної поршневого кільця, м;

![]() - вихід металу по струму;

- вихід металу по струму;

![]() - динамічна в'язкість мастильного матеріалу, Па.с;

- динамічна в'язкість мастильного матеріалу, Па.с;

![]() - лінійна швидкість, м/с.

- лінійна швидкість, м/с.

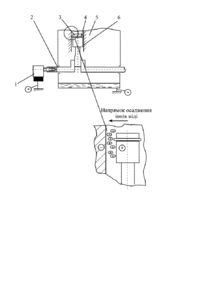

Текст

Винахід відноситься до машинобудування, а саме до припрацювання механізму після виготовлення та ремонту, в частності до припрацювання дизельного двигуна. Відомі винаходи, які слугують для припрацювання механізму після виготовлення та ремонту, наприклад спосіб припрацювання двигуна внутрішнього згоряння, що передбачає підвищення навантаження при підтриманні постійної ефективної величини реалізуємої частини навантажувальної здатності матеріалів спряжень тертя на кожному етапі обкатки, а на заключних етапах здійснюють часткові короткочасні розвантаження [1]. Недоліком аналога є те, що в процесі обкатки не відбувається скорочення її тривалості, а також складність режимів самої обкатки. Найбільш близьким рішенням до способу, що заявляється є спосіб підвищення міжремонтного ресурсу двигунів мобільної сільськогосподарської техніки, що передбачає електрохіміко-механічне припрацювання циліндро-поршневої групи з використанням електроліту до складу якого входить суміш семи об'ємних частин гліцерину і одної об'ємної частини 20% водного розчину Na2NO3 [2]. Недоліком прототипу є те, що процес електрохіміко-механічного припрацювання циліндро-поршневої групи відбувається на стадії складання двигуна, а не в процесі обкатки двигуна. Метою даного винаходу є скорочення тривалості обкатки, покращення якості поверхонь тертя спряжених деталей та підвищення довговічності двигуна в цілому. Поставлена мета досягається завдяки тому, що в обкаточне масло додають металоорганічну присадку гліцерату міді Cu3(C3H5O3)2, а електротрибохімічний процес реалізують таким чином, щоб у режимі холодної обкатки на спряжені деталі подавався постійний струм, величину якого можна визначити згідно виразу. Спосіб, що заявляється, реалізується на обкат очному-гальмівному стенді з підключенням постійного струму до дизельного двигуна, що зображено на графічному матеріалі, де струмоз'ємник 1, який ввернутий замість храповика, колінчастий вал 2, поршень 3, поршневі кільця 4, корпус циліндрів 5, гільза циліндра 6. Процес обкатки починається з початкового розкручування холодного двигуна, виконуючи такі етапи обкатки, як холодна обкатка без компресії та холодна обкатка з компресією. При взаємодії елементів двигуна, теплова енергія, яка виділяється при цьому, спричиняє (при температурі 200...220°С) розпад гліцерату міді Cu3(C3H5O3)2 на іони міді Cu++ та активні радикали гліцерату (C3H5O3) 3-. Взаємодія активних радикалів з залізом основного металу протікає в певному напрямку з утворенням гліцерату заліза Fe3(C3H5O3)2, який адсорбується поверхнею тертя. Слід зазначити, що ця сполука має низький опір зсуву і обумовлює прискорене припрацювання робочих поверхонь спряжених деталей. Потім вмикають постійний електричний струм і обкатку проводять на протязі деякого часу. Підключення джерела постійного струму відбувається так, як показано на фігурі, де плюс подається на струмоз'ємник 1, який ввернутий замість храповика, далі через колінчастий вал 2 та поршень 3 на поршневі кільця 4, а мінус через корпус циліндрів 5 на гільзу циліндра 6. Величину стр уму можна визначити згідно виразу Iел = 6,88 ×10 4 nc (U - Dj )r 2 P × S(B n + 2r ) hmn 2 де n - частота колінчастого валу, с-1; c - питома електропровідність електроліту, Ом -1.м -1; U - робоча напруга. В; Dj - різниця анодного та катодного потенціалів, В; r - радіус поверхні деталі в зоні тертя, м; P - навантаження на вузол тертя, Па; S - діаметральний зазор, м; Bn - довжина твірної поршневого кільця, м; h - ви хід металу по стр уму; m - динамічна в'язкість мастильного матеріалу, Па .с; n - лінійна швидкість, м/с. Далі виконують режими гарячої обкатки двигуна за скороченим часом. Таким чином, спосіб припрацювання механізму, наприклад дизельного двигуна, надає можливість покращити якість поверхонь тертя механізму (виключення пошкоджень поверхонь тертя, зниження величини зносу, коефіцієнта тертя та теплонапруженості), скоротити тривалість обкатки та підвищити довговічність механізму в цілому. Приклад: Дизельний двигун С МД-60 будемо обкатувати за такими режими. На режимі холодної обкатці, прокручують колінчастий вал дизеля на швидкісних режимах електричною машиною стенда. Робота систем мащення і охолодження дизеля повинна відповідати таким вимогам: тиск масла у головній магістралі дизеля - не менше 0,08МПа при мінімальній частоті обертання колінчастого вала; температура масла у піддоні або перед масляним радіатором - до 75°С; температура охолоджувальної рідини на виході із системи охолодження- не більше 80°С. Частота оберту колінчастого вала та тривалість обкатки згідно таблиці. Далі вмикаємо електричний струм, параметри і тривалість дії якого наведено в таблиці. Причому електричний струм подається таким чином, щоб плюс був підключений до корпусу циліндрів, а мінус колінчастого валу, як наведено на фігурі. При гарячій обкатці дизелів на холостому ходу запускають дизель електродвигуном стенда або пусковим агрегатом дизеля. Під час обкатки без навантаження температура масла у піддоні дизеля і охолоджувальної рідини на виході із системи охолодження мають становити 60-95°С. При гарячій обкатці під навантаженням виконують при положенні органу керування регулятором частоти обертання, яке відповідає повній подачі палива, послідовно збільшуючи навантаження. Частота оберту колінчастого вала та тривалість обкатки при цих режимах згідно таблиці. Таблиця Етап обкатки Холодна без компресії Холодна з компресією Режими n, хв-1 800±50 2000±50 1400±50 1700±50 2000±50 Холодна з подачею електричного струму U=0,4B, І=1...2 А 1200 Гаряча без навантаження Nе, кВт Плавне збільшення від min до max Гаряча з навантаженням Те ж Час обкатки Тобк , год 0,15 0,10 0,10 0,10 0,15 0,35 36±2,0 56±2,0 81±2,0 110±2,0 0,10 0,10 0,10 0,10 0,15 0,20 0,10 Джерела інформації 1. А. с. № 1617171 (СССР). Способ приработки механизма /А.В. Волченков, Н.А. Буше, Б.Н. Соколов, В.В. Зеленский, - Опубл. в БИ, 1990, № 48. 2. А.с. № 1811449 (СССР). Способ электрохимико-механической приработки деталей цилиндро-поршневой группы / В.П. Алексеев, Л.Н. Болдарь. Приоритет с 12.04.91.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for mecanism run-in

Автори англійськоюAulin Viktor Vasyliovych, Lysenko Serhii Volodymyrovych

Назва патенту російськоюСпособ прирабатывания механизма

Автори російськоюАулин Виктор Васильевич, Лысенко Сергей Владимирович

МПК / Мітки

МПК: B23H 9/00, F02B 79/00

Мітки: спосіб, припрацювання, механізму

Код посилання

<a href="https://ua.patents.su/3-9496-sposib-pripracyuvannya-mekhanizmu.html" target="_blank" rel="follow" title="База патентів України">Спосіб припрацювання механізму</a>

Попередній патент: Протиковзний пристрій палиці опорної

Наступний патент: Система забезпечення безпеки людини

Випадковий патент: Антисейсмічна опора