Спосіб електрохімікомеханічного припрацювання деталей циліндро-поршневої групи

Номер патенту: 3298

Опубліковано: 27.12.1994

Автори: Волдарь Леонід Нікіфорович, Алексеєв Валерій Павлович

Формула / Реферат

1. Способ электрохимикомеханической приработки деталей цилиндро-поршневой группы двигателей внутреннего сгорания, при котором прирабатываемым деталям придают относительное перемещение и подключают к ним источник переменного электрического тока, отличающийся тем, что источник тока подключают к противоположным сторонам блока цилиндров в общей плоскости осей цилиндров.

2. Способ по п.1, отличающийся тем, что источник тока подключает через технологические пластины, предназначенные для герметизации каналов центральной масляной магистрали блока цилиндров.

Текст

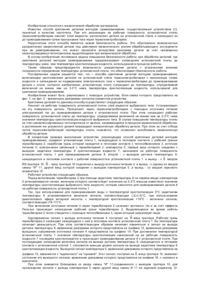

Изобретение относится к области машиностроения, в частности, к испытаниям машин и узлов и может быть использовано для приработки деталей цилиндро-поршневой группы (ЦПГ) ДВС. Известны различные способы ускорения приработки и совместной доводки деталей. Они сводятся в основном к созданию на поверхностях особых микрорельефов, или приработанных покрытий и оптимизации режима приработки за счет смазочной среды, температуры, нагрузки и др., а также электрического тока, магнитного поля. ультразвука и т.п. Известен способ обкатки ДВС под действием постоянного электрического тока [1]. В процессе приработки между деталями возбуждается электроэрозия - оплавленные частички материалов усиливают в зоне трения износ и этим ускоряют притирку деталей. Однако, приработочный износ деталей в этом случае значительный, а абразивный характер изнашивания имеет отрицательный эффект последействия. Наиболее близким техническим решением, выбранным в качестве прототипа, является способ электрохимикомеханической доводки (приработки) деталей ДВС [2], состоящий в том, что детали шатуннопоршневых групп прирабатываются под действием тока и электролита в подсобранном двигателе и в дальнейшем разборке не подлежат. Суть его в следующем. В блок-картер уложен коленчатый вал; установлены гильзы цилиндров и детали шатунно-поршневых групп. Головка цилиндров не установлена, что позволяет подавать в надпоршневые пространства гильз цилиндров электролит в количестве 100-150 мл на одну шатуннопоршневую гр уппу. К подшипникам скольжения коленчатого вала электролит подают под давлением 0,1-0,3 МПа. Переменный электрический ток подключают с одной стороны к блоку цилиндров, а с другой - о т общей шины к каждому шатун у. Коленчатый вал приводят во вращение от постороннего источника с частотой 150 мин. Как известно, шатуны в работе осуществляют сложное движение, поэтому токоподводы к ним выполнены в виде гибких армированных проводников со специальными захватами, устанавливаемыми на нижние головки шатунов. Силу тока устанавливают из расчета 75-100А на один цилиндр. Приработку деталей производят при их относительном движении за счет электрохимического и механического взаимодействия поверхностей. В результате улучшается прилегаемость колец к зеркалу гильз цилиндров, на хромированной поверхности первых компрессионных колец сохраняется точечная пористость, а рельеф поверхностей других деталей ЦПГ приобретает плосковершинность. Однако известный способ имеет ряд недостатков. При схеме подключения тока блок-шатун или блокпоршни, прирабатываемые шатунно-поршневые группы представляют собою параллельно включенные электрические сопротивления. Тогда, как известно, большая часть тока протекает через группы с меньшим электросопротивлением, а меньшая - через группы с большим сопротивлением. Этим в отдельных группах ослабляется электрохимическая составляющая процесса и снижается эффективность приработки. Кроме того, токоподводы к шатунам имеют сложную конструкцию, что приводит к большим затратам труда и материалов при их изготовлении, затратам времени на присоединение к шатунам и отсоединение после приработки и в целом усложняет конструкцию стенда для приработки. В основу изобретения поставлена задача усовершенствовать способ электрохимикомеханической приработки деталей цилиндро-поршневой группы путем усиления электрохимической составляющей процесса, что повышает эффективность приработки, а изменение конструкции токоподводов упрощает конструкцию стенда для приработки. Поставленная задача решается тем, что в способе электрохимикомеханической приработки деталей цилиндро-поршневой группы двигателей внутреннего сгорания, при котором прирабатываемым деталям придают относительное перемещение и подключают к ним источник переменного электрического тока, согласно изобретению, источник тока подключают, к противоположным сторонам блока цилиндров в общей плоскости осей цилиндров. Кроме того, согласно изобретению источник тока подключают через технологические пластины, предназначенные для герметизации каналов центральной масляной магистрали блока цилиндров. Анализ заявляемого решения показывает, что электрический ток подается с двух противоположных сторон, охватывающи х прирабатываемые группы деталей, блока цилиндров. При такой подаче весь подведенный ток последовательно проходит через прирабатываемые группы деталей, что позволяет создать на зеркале всех гильз цилиндров в зоне ВМТ колец большую пористость (маслоемкость), чем на участках, соответствующи х середине длины хода колец. Причем подключение тока к блоку осуществляется через пластины, герметизирующие каналы центральной масляной системы. Изобретение поясняется чертежом, на котором представлен продольный разрез подсобранного двигателя при приработке деталей ЦПГ ДВС (фиг.1). На фиг.2 приведены характерные для всех гильз цилиндров микропрофили зеркал в зоне ВМТ поршней (профилограмма 1) и на участке соответствующем середине длины хода колец (профилограмма 2). Заявляемый способ реализован на специальном стенде для приработки деталей основных соединений рядных дизелей типа СМД, состоящим из механизма привода коленчатого вала во вращении, насосной установки, источника тока и элементов технологической оснастки. Двигатель подают на стенд в подсобранном состоянии (в постели блок-картера уложен коленчатый вал, установлены гильзы цилиндров и детали шатуннопоршневой группы). Вначале подсобранный двигатель готовят к приработке, На шпильки крепления клапанной головки устанавливают пластину 1 (фиг.2), которая предотвращает разбрызгивание электролита из надпоршневого пространства. На плоскость предназначенную для установки центробежного масляного фильтра, устанавливают устройство 2 подачи электролита в масляную магистраль блок-картера. С торцов блока цилиндров вместо картера маховика и крышки шестерен газораспределения, устанавливают пластины 3, 4, герметизирующие каналы центральной масляной магистрали блока. К этим торцевым пластинам через штепсельные разъемы подключают источник тока. Дальше, механизм привода стенда подключают к коленчатому валу 7, а в надпоршневое пространство гильз цилиндров заливают электролит в количестве 100-150 мл на один цилиндр. Состав электролита 1/5 объемная часть 20% водного раствора хлористого натрия и 4/5 частей глицерина 6. После подготовки производят приработку деталей ЦПГ. В центральную масляную магистраль блока цилиндров подают электролит под давлением 0,1-0,3 МПа, устанавливают ток силой 600 А при напряжении 2,73,0 В и приводят во вращение коленчатый вал с частотой 150 мин. Процесс ведут в течение 180 с, после чего системы привода, подачи тока и электролита отключают от двигателя, снимают технологическую оснастку и передают двигатель на сборку в соответствии с типовым технологическим процессом. Как показывают последующие измерения шероховатости поверхности зеркала гильз цилиндров, в зоне ВМТ колец образуется пористость рельефа, а на участках, соответствующи х середине длины хода кольца, - плосковершинность микрорельефа. Маслоемкость пористого микрорельефа составляет в среднем 0,015 мм 3/см 2, при относительной опорной длине профиля tp20% = 54,1 %, а плосковершинного рельефа (в средней зоне) соответственно, - 0,003 мм 3/см 2 и tp20% = 72,5%. Средний приработочный износ комплекта поршневых колец по массе составляет 46,3 мг, что в 1,4 раза меньше, чем по известному способу. Затраты времени на подключение и отключение тока составляют 10 с, тогда как при известном способе 200 с. Таким образом, использование предлагаемого способа приработки (доводки) деталей цилиндро-поршневой группы ДВС обеспечивает в сравнении с существующими способами следующие преимущества. 1. Последовательное прохождение тока через прирабатываемые группы позволяет усилить в наиболее ответственной зоне гильз цилиндров электрохимическую составляющую процесса, чем достичь микрорельефов с большей маслоемкостыо и приспосабливаемостью. 2. При подключении тока через технологические пластины отпадает необходимость изготовления сложных и материалоемких устройств подачи тока, сокращается время присоединения токоподводов, упрощается конструкция стенда. 3. В связи с тем, что при большем числе прерывистости факторов электрохимическая составляющая процесса воздействует в режиме авторегуляции, уменьшается приработочный износ поршневых колец.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of electrochemical mechanical running-in of components of cylinder-piston group

Автори англійськоюAlekseev Valerii Pavlovych

Назва патенту російськоюСпособ электрохимикомеханической приработки деталей цилиндропоршневой группы

Автори російськоюАлексеев Валерий Павлович

МПК / Мітки

МПК: B23H 9/12

Мітки: циліндро-поршневої, припрацювання, групи, електрохімікомеханічного, спосіб, деталей

Код посилання

<a href="https://ua.patents.su/3-3298-sposib-elektrokhimikomekhanichnogo-pripracyuvannya-detalejj-cilindro-porshnevo-grupi.html" target="_blank" rel="follow" title="База патентів України">Спосіб електрохімікомеханічного припрацювання деталей циліндро-поршневої групи</a>

Попередній патент: Запірно-регулювальний пристрій для системи опалювання

Наступний патент: Система подачі технологічного мастила при гарячій прокатці листа

Випадковий патент: Дозатор