Трубне нарізне з’єднання, яке має поліпшену характеристику високого моментного навантаження

Формула / Реферат

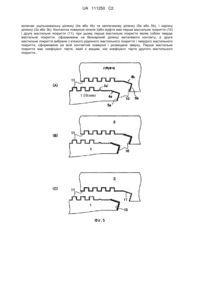

1. Трубне нарізне з'єднання, утворене ніпелем і муфтою, які мають контактну поверхню, яка включає безнарізну ділянку металевого контакту, яка включає ущільнювальну ділянку та заплечикову ділянку, і нарізну ділянку, яке відрізняється тим, що контактна поверхня ніпеля і/або муфти має перше мастильне покриття і друге мастильне покриття, при цьому перше мастильне покриття являє собою тверде мастильне покриття, сформоване на безнарізній ділянці металевого контакту, а друге мастильне покриття вибране з в'язкого рідинного мастильного покриття і твердого мастильного покриття, сформоване на всій контактній поверхні і розміщене зверху, причому перше мастильне покриття має коефіцієнт тертя, який перевищує коефіцієнт тертя другого мастильного покриття.

2. Трубне нарізне з'єднання за п. 1, яке відрізняється тим, що безнарізна ділянка металевого контакту контактної поверхні ніпеля і/або муфти має перше мастильне покриття, а нарізна ділянка контактної поверхні має друге мастильне покриття.

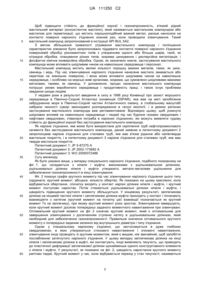

3. Трубне нарізне з'єднання за п. 1, яке відрізняється тим, що контактна поверхня одного з ніпеля і муфти має перше мастильне покриття, сформоване на частині контактної поверхні, яка включає заплечикову ділянку, і друге мастильне покриття, сформоване на щонайменше частині контактної поверхні, де відсутнє перше мастильне покриття, і контактна поверхня іншого з ніпеля і муфти має покриття, вибране з мастильного покриття, яке вибране з в'язкого рідинного мастильного покриття і твердого мастильного покриття, твердого антикорозійного покриття і двошарового покриття, яке включає нижній шар у формі мастильного покриття, вибраного з в'язкого рідинного мастильного покриття і твердого мастильного покриття, і верхній шар в формі твердого антикорозійного покриття.

4. Трубне нарізне з'єднання за п. 3, яке відрізняється тим, що тверде антикорозійне покриття основане на отверджуваній ультрафіолетовим випромінюванням смолі.

5. Трубне нарізне з'єднання за будь-яким з пп. 1-4, яке відрізняється тим, що контактна поверхня ніпеля і/або муфти піддана поверхневій обробці способом, вибраним зі струминної обробки, травлення, фосфатної хімічної конверсійної обробки, оксалатної хімічної конверсійної обробки, боратної хімічної конверсійної обробки, нанесення електролітичного покриття, механічного плакування і двох або більше з цих способів, перед формуванням мастильного покриття або антикорозійного покриття.

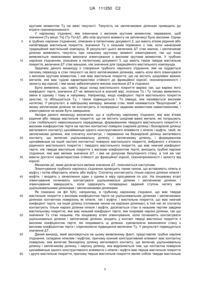

6. Трубне нарізне з'єднання за будь-яким з пп. 1-4, яке відрізняється тим, що перше мастильне покриття має товщину 5-40 мкм.

7. Трубне нарізне з'єднання за п. 6, яке відрізняється тим, що друге мастильне покриття являє собою в'язке рідинне мастильне покриття, що має товщину 5-200 мкм, і, коли це друге мастильне покриття розміщене зверху першого мастильного покриття, загальна товщина першого мастильного покриття і другого мастильного покриття становить не більше 200 мкм.

8. Трубне нарізне з'єднання за п. 6, яке відрізняється тим, що друге мастильне покриття являє собою тверде мастильне покриття, що має товщину 5-150 мкм, і, коли це друге мастильне покриття розміщене зверху першого мастильного покриття, загальна товщина першого мастильного покриття і другого мастильного покриття становить не більше 150 мкм.

Текст