Багаторазова упаковка зі слабколипким клейовим матеріалом

Номер патенту: 110334

Опубліковано: 25.12.2015

Автори: Ромео Дерек Джей, Менн Лінн С., Зерфас Поль Ентоні

Формула / Реферат

1. Багаторазова упаковка для виробів, яка містить:

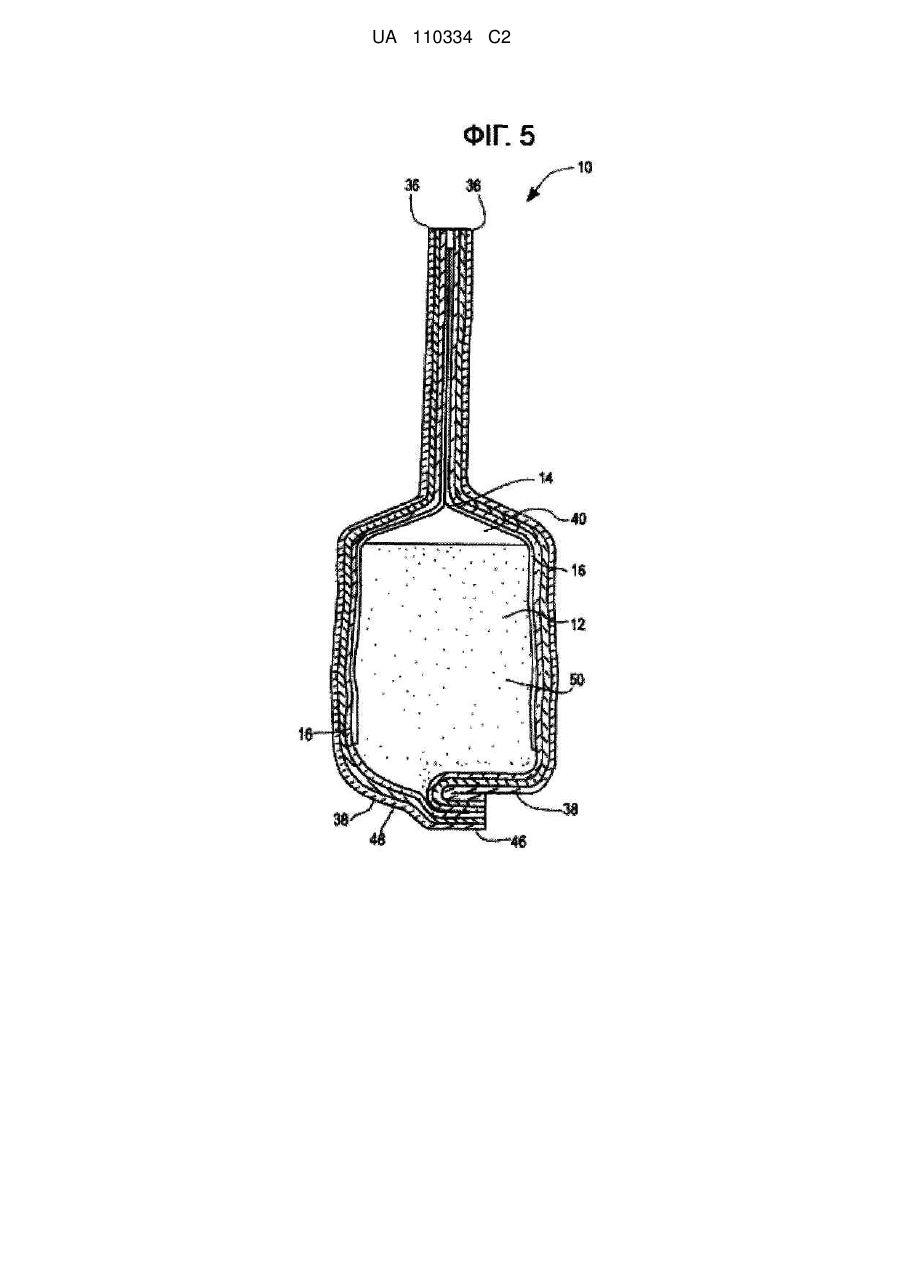

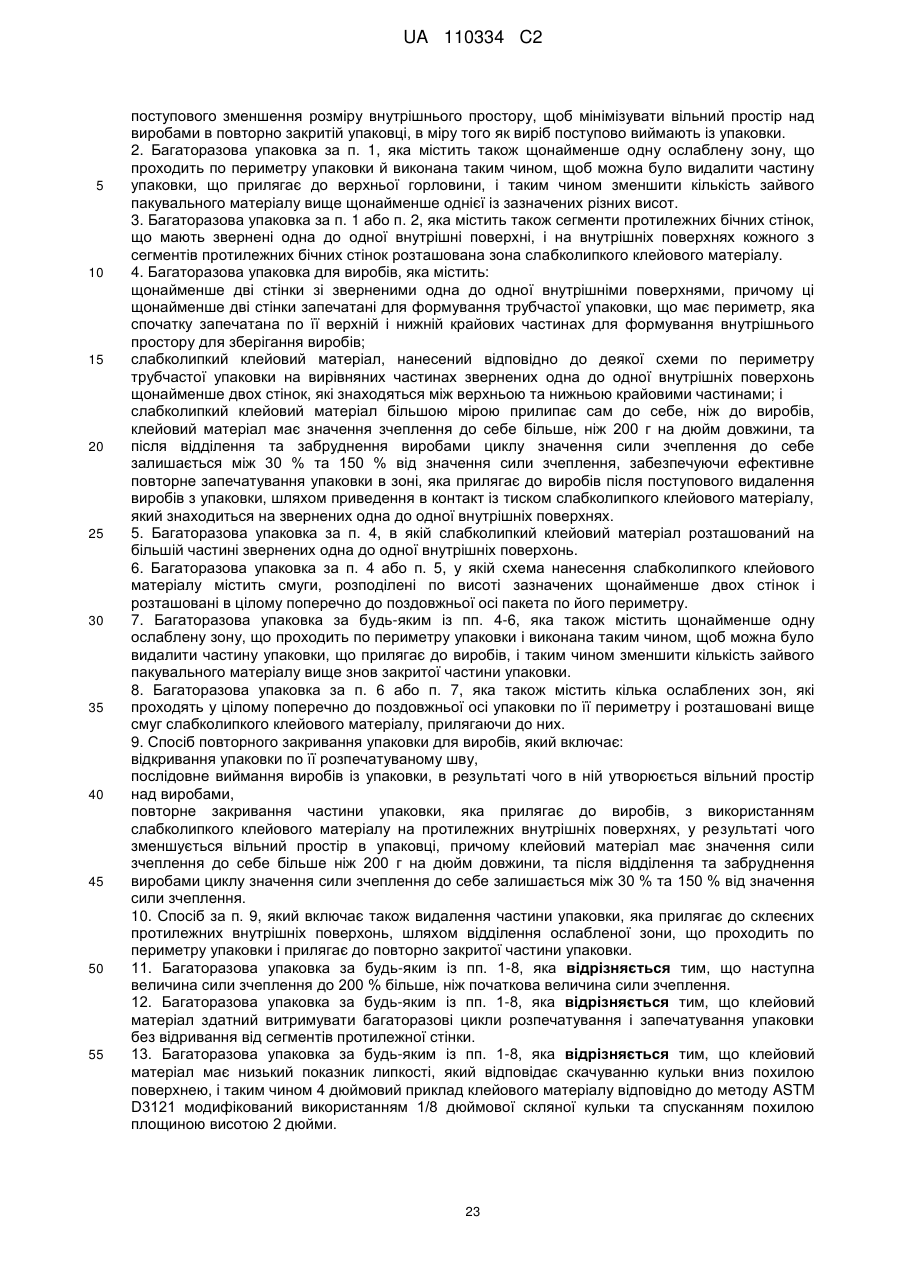

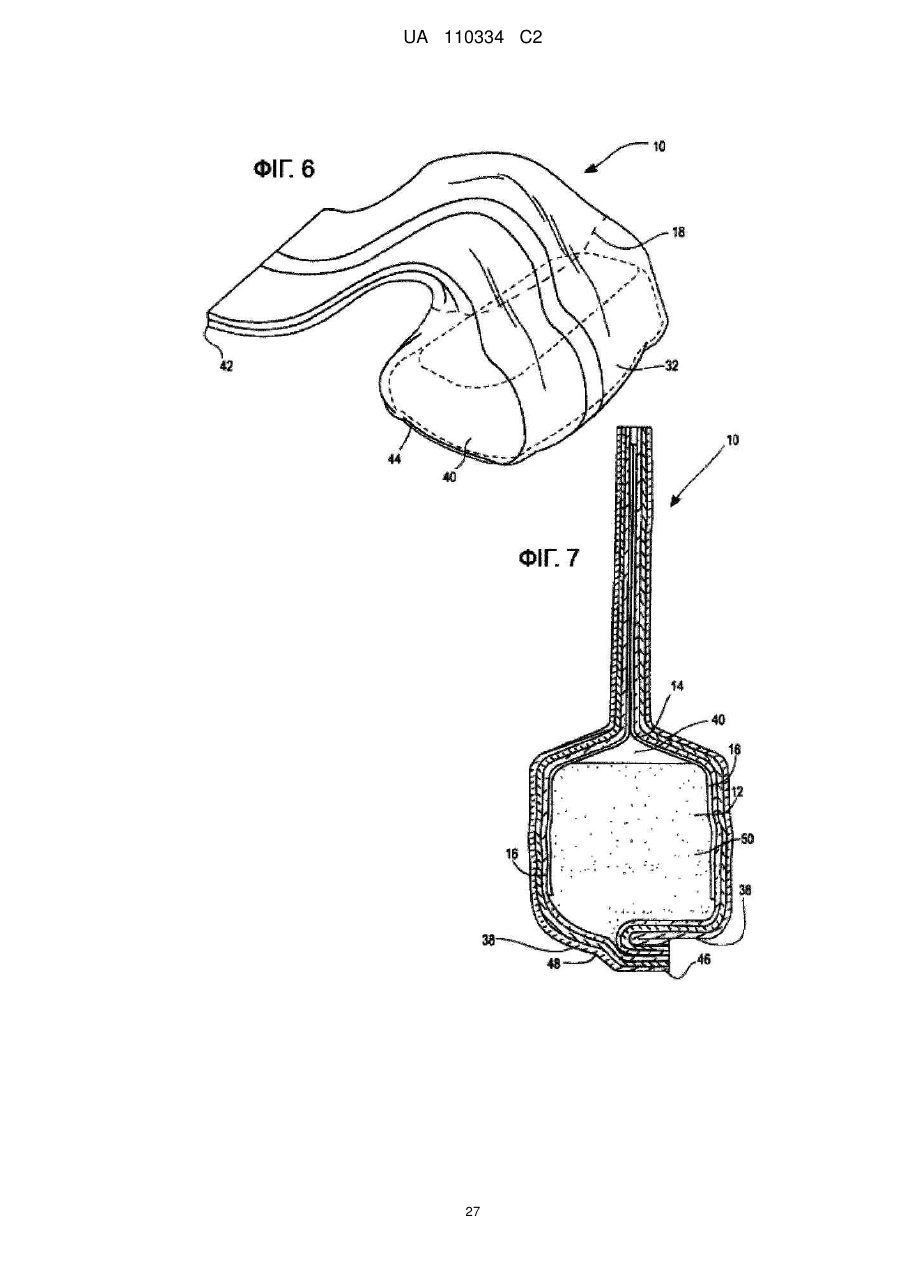

стінки, запечатані для формування внутрішнього простору для розміщення виробів, обмеженого сегментом нижньої стінки й верхньою горловиною, початково запечатаною, причому горловина може бути розпечатана для забезпечення початкового доступу до виробів у внутрішньому просторі, і стінки містять два сегменти протилежних стінок, кожен з яких має верхню і нижню крайові частини, ширину, висоту і звернені одна до одної внутрішні поверхні, і

зону слабколипкого клейового матеріалу з клейовим матеріалом на ній, яка розташована на внутрішніх поверхнях кожного з сегментів протилежних стінок по всій ширині кожного такого сегмента і проходить від горловини в напрямку сегмента нижньої стінки по більшій частині висоти сегментів протилежних стінок, причому клейовий матеріал однієї із зон клейового матеріалу більшою мірою прилипає до клейового матеріалу іншої клейової зони, ніж до виробів, клейовий матеріал клейових зон має величину сили зчеплення більшу, ніж 200 г на дюйм довжини, та після відділення та забруднення виробами циклу значення сили послідовного розривання залишається між 30 % та 150 % від значення сили зчеплення, і забезпечує повторне закривання упаковки за допомогою клейового матеріалу клейових зон на різних висотах сегментів протилежних стінок після початкового відкривання верхньої горловини для поступового зменшення розміру внутрішнього простору, щоб мінімізувати вільний простір над виробами в повторно закритій упаковці, в міру того як виріб поступово виймають із упаковки.

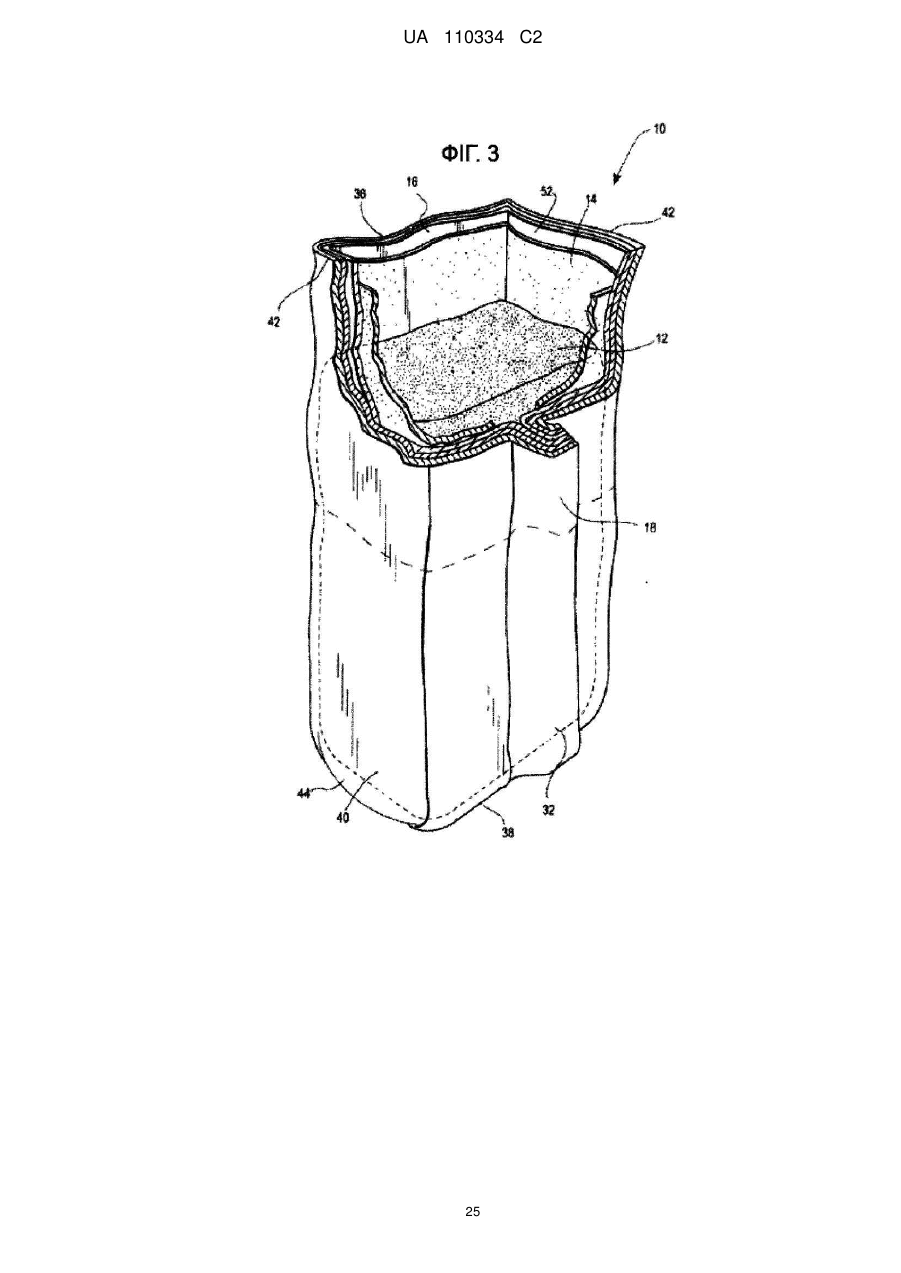

2. Багаторазова упаковка за п. 1, яка містить також щонайменше одну ослаблену зону, що проходить по периметру упаковки й виконана таким чином, щоб можна було видалити частину упаковки, що прилягає до верхньої горловини, і таким чином зменшити кількість зайвого пакувального матеріалу вище щонайменше однієї із зазначених різних висот.

3. Багаторазова упаковка за п. 1 або п. 2, яка містить також сегменти протилежних бічних стінок, що мають звернені одна до одної внутрішні поверхні, і на внутрішніх поверхнях кожного з сегментів протилежних бічних стінок розташована зона слабколипкого клейового матеріалу.

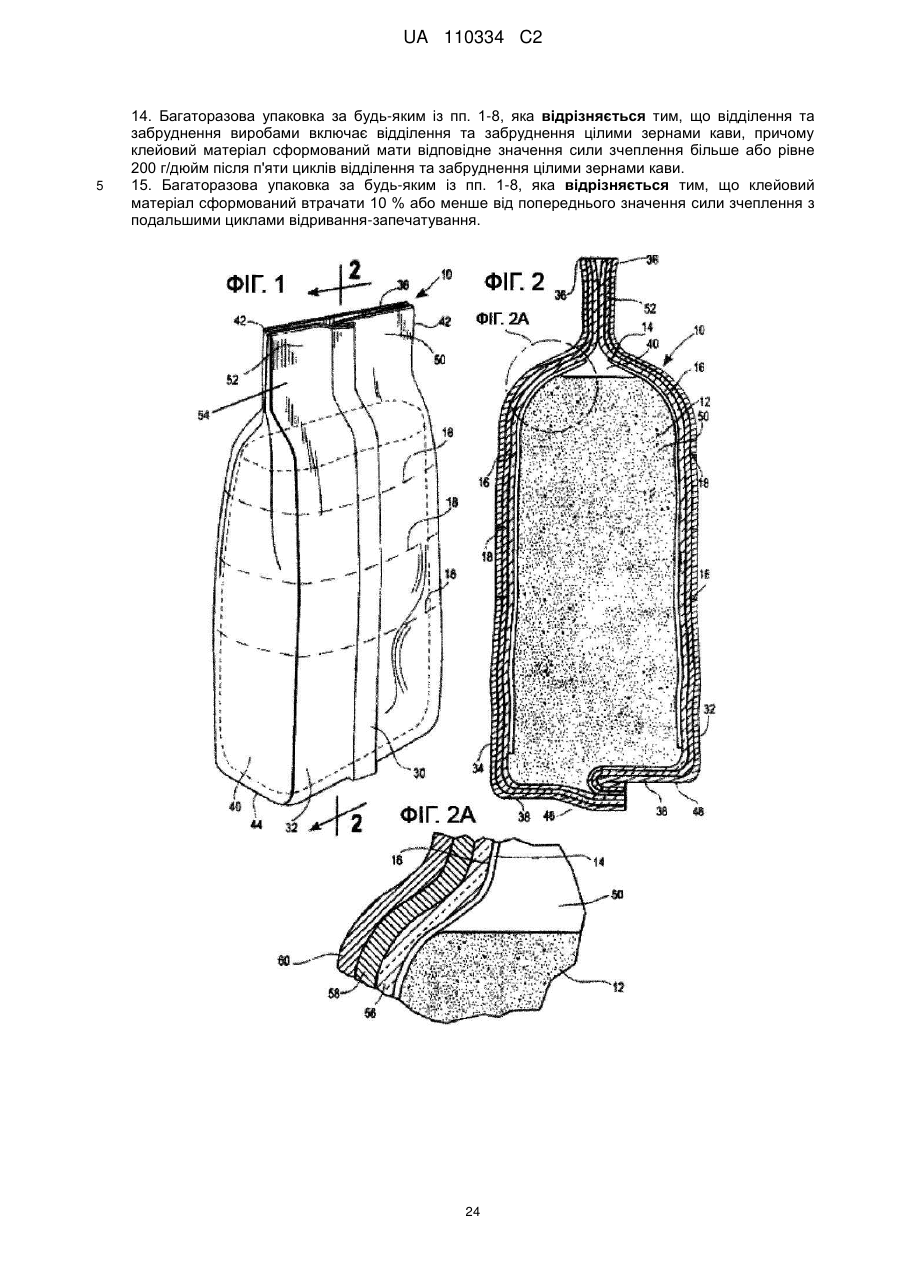

4. Багаторазова упаковка для виробів, яка містить:

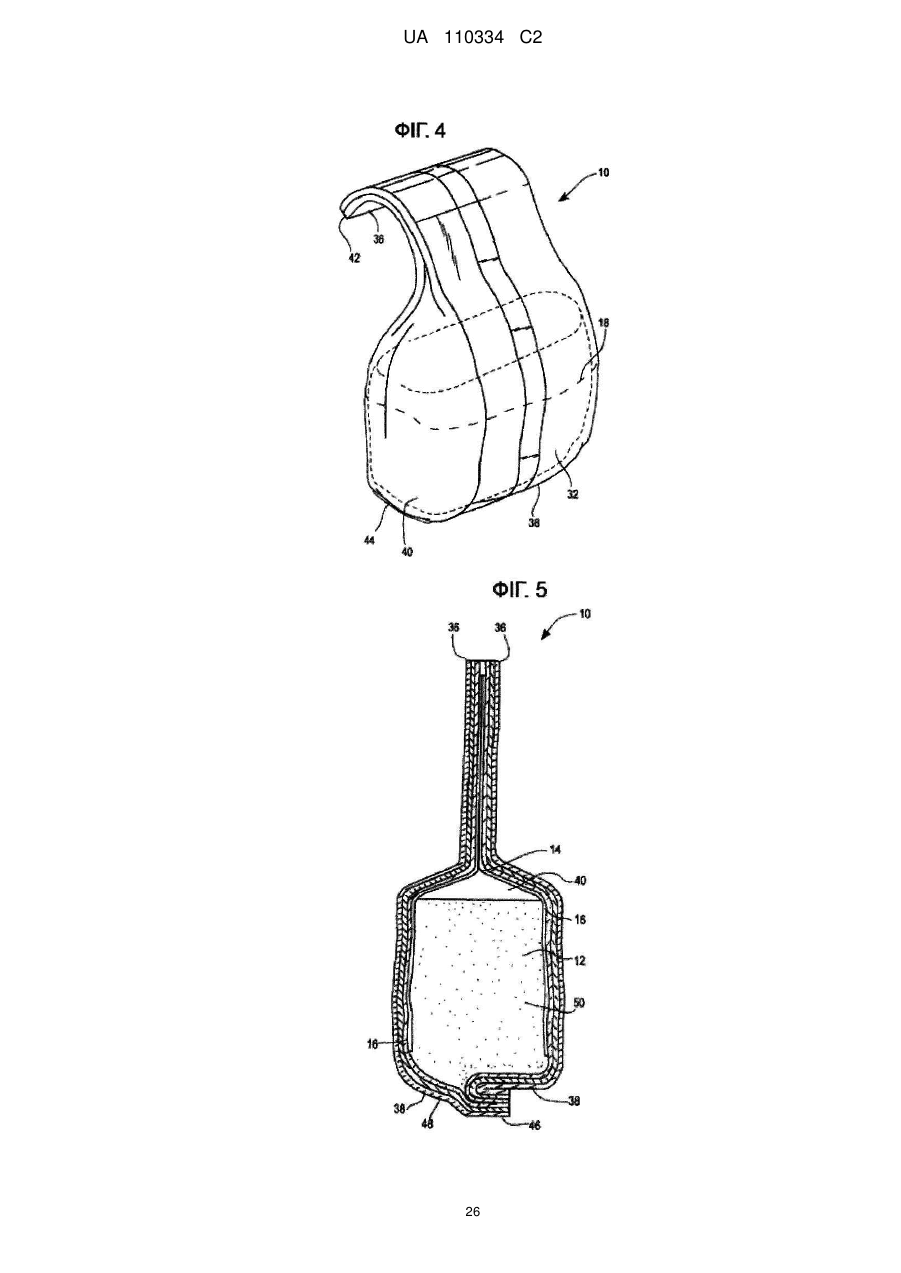

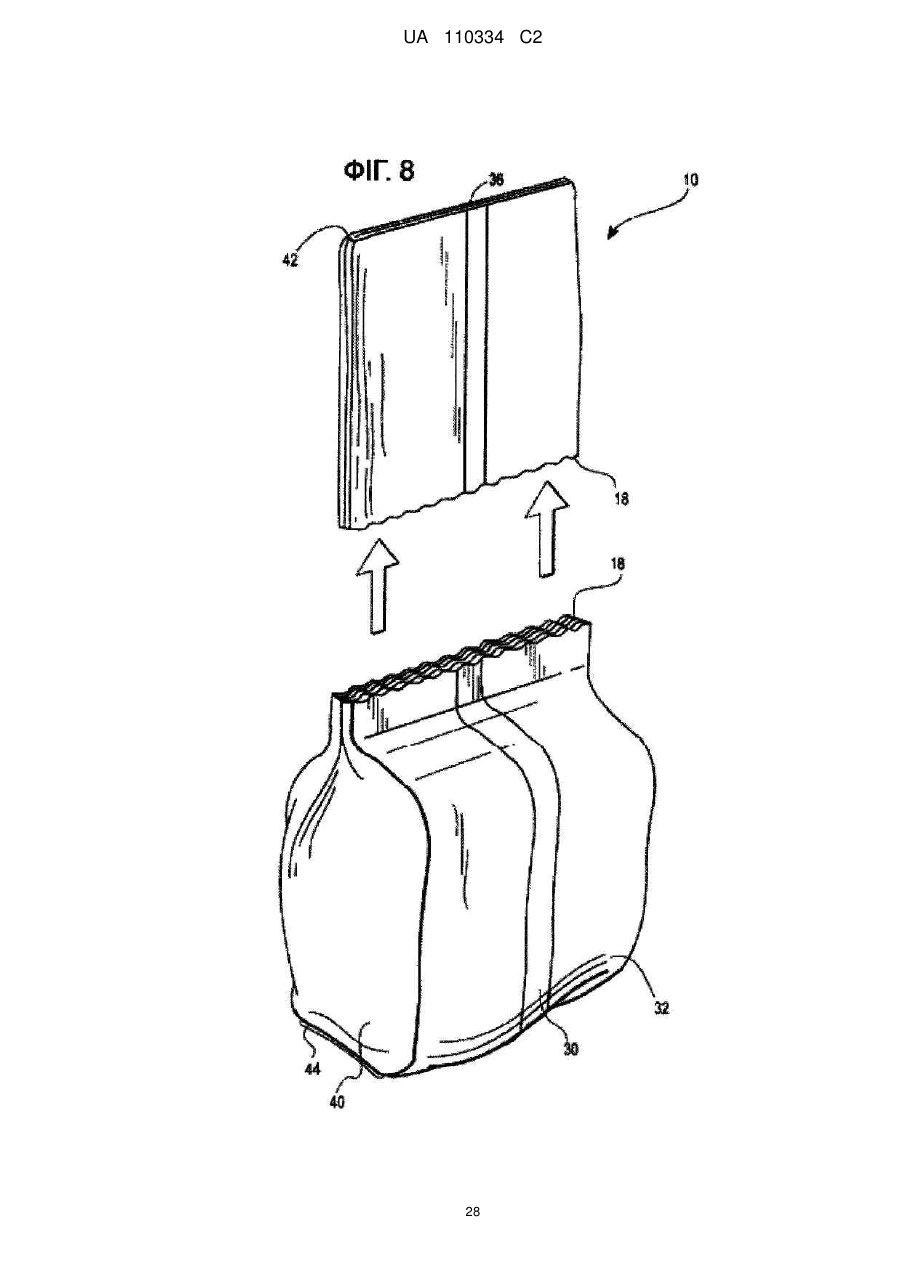

щонайменше дві стінки зі зверненими одна до одної внутрішніми поверхнями, причому ці щонайменше дві стінки запечатані для формування трубчастої упаковки, що має периметр, яка спочатку запечатана по її верхній і нижній крайових частинах для формування внутрішнього простору для зберігання виробів;

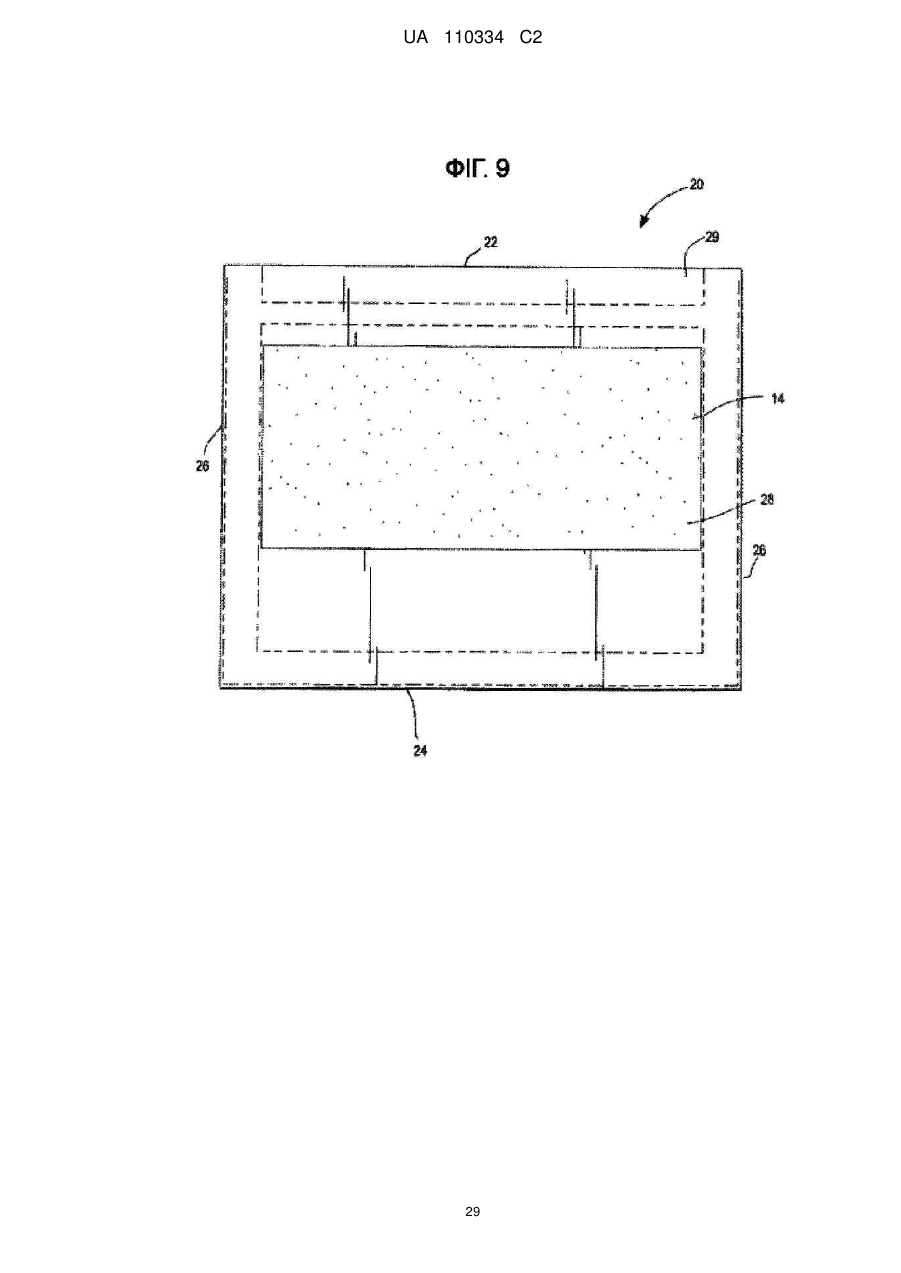

слабколипкий клейовий матеріал, нанесений відповідно до деякої схеми по периметру трубчастої упаковки на вирівняних частинах звернених одна до одної внутрішніх поверхонь щонайменше двох стінок, які знаходяться між верхньою та нижньою крайовими частинами; і

слабколипкий клейовий матеріал більшою мірою прилипає сам до себе, ніж до виробів, клейовий матеріал має значення зчеплення до себе більше, ніж 200 г на дюйм довжини, та після відділення та забруднення виробами циклу значення сили зчеплення до себе залишається між 30 % та 150 % від значення сили зчеплення, забезпечуючи ефективне повторне запечатування упаковки в зоні, яка прилягає до виробів після поступового видалення виробів з упаковки, шляхом приведення в контакт із тиском слабколипкого клейового матеріалу, який знаходиться на звернених одна до одної внутрішніх поверхнях.

5. Багаторазова упаковка за п. 4, в якій слабколипкий клейовий матеріал розташований на більшій частині звернених одна до одної внутрішніх поверхонь.

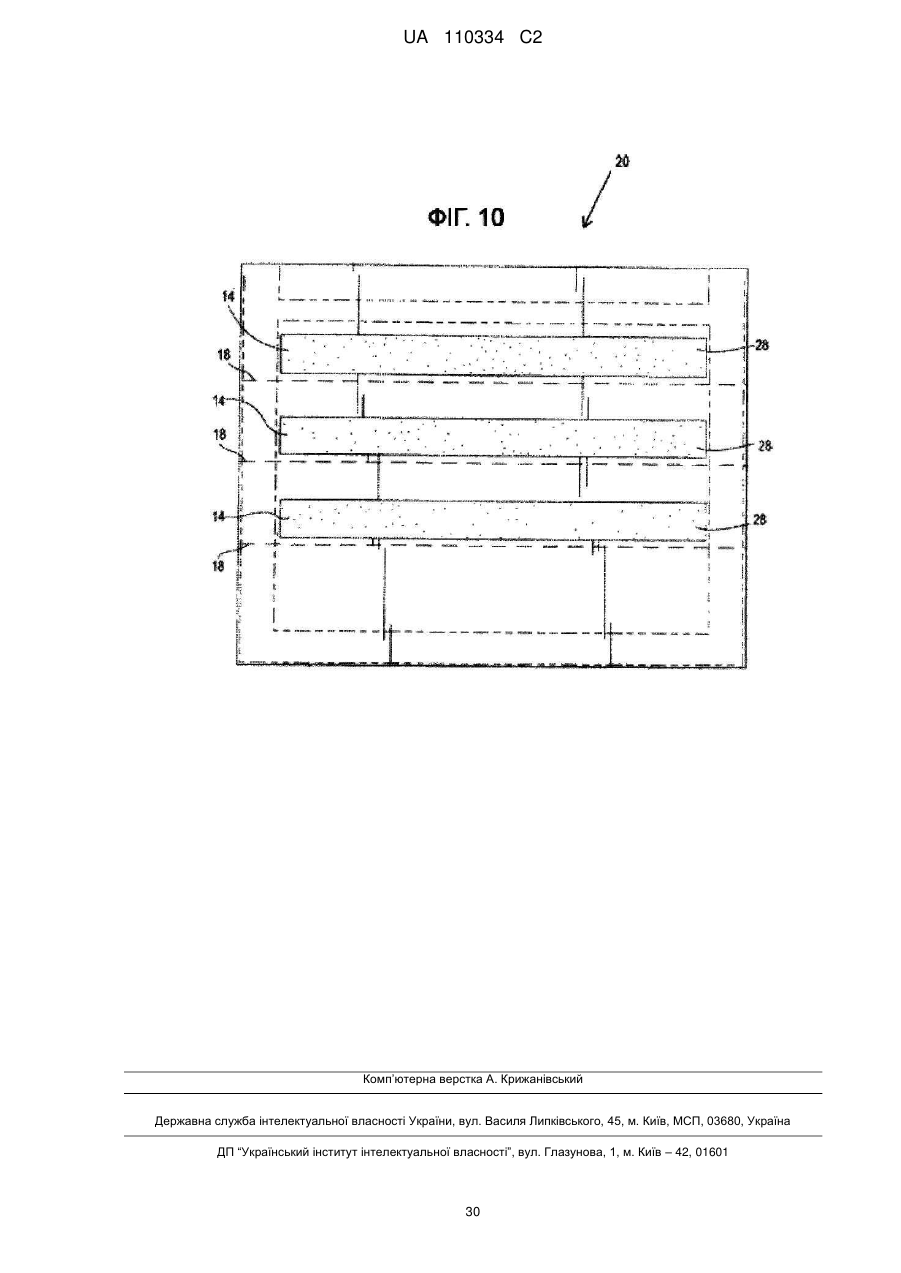

6. Багаторазова упаковка за п. 4 або п. 5, у якій схема нанесення слабколипкого клейового матеріалу містить смуги, розподілені по висоті зазначених щонайменше двох стінок і розташовані в цілому поперечно до поздовжньої осі пакета по його периметру.

7. Багаторазова упаковка за будь-яким із пп. 4-6, яка також містить щонайменше одну ослаблену зону, що проходить по периметру упаковки і виконана таким чином, щоб можна було видалити частину упаковки, що прилягає до виробів, і таким чином зменшити кількість зайвого пакувального матеріалу вище знов закритої частини упаковки.

8. Багаторазова упаковка за п. 6 або п. 7, яка також містить кілька ослаблених зон, які проходять у цілому поперечно до поздовжньої осі упаковки по її периметру і розташовані вище смуг слабколипкого клейового матеріалу, прилягаючи до них.

9. Спосіб повторного закривання упаковки для виробів, який включає:

відкривання упаковки по її розпечатуваному шву,

послідовне виймання виробів із упаковки, в результаті чого в ній утворюється вільний простір над виробами,

повторне закривання частини упаковки, яка прилягає до виробів, з використанням слабколипкого клейового матеріалу на протилежних внутрішніх поверхнях, у результаті чого зменшується вільний простір в упаковці, причому клейовий матеріал має значення сили зчеплення до себе більше ніж 200 г на дюйм довжини,та після відділення та забруднення виробами циклу значення сили зчеплення до себе залишається між 30 % та 150 % від значення сили зчеплення.

10. Спосіб за п. 9, який включає також видалення частини упаковки, яка прилягає до склеєних протилежних внутрішніх поверхонь, шляхом відділення ослабленої зони, що проходить по периметру упаковки і прилягає до повторно закритої частини упаковки.

11. Багаторазова упаковка за будь-яким із пп. 1-8, яка відрізняється тим, що наступна величина сили зчеплення до 200 % більше, ніж початкова величина сили зчеплення.

12. Багаторазова упаковка за будь-яким із пп. 1-8, яка відрізняється тим, що клейовий матеріал здатний витримувати багаторазові цикли розпечатування і запечатування упаковки без відривання від сегментів протилежної стінки.

13. Багаторазова упаковка за будь-яким із пп. 1-8, яка відрізняється тим, що клейовий матеріал має низький показник липкості, який відповідає скачуванню кульки вниз похилою поверхнею, і таким чином 4 дюймовий приклад клейового матеріалу відповідно до методу ASTM D3121 модифікований використанням 1/8 дюймової скляної кульки та спусканням похилою площиною висотою 2 дюйми.

14. Багаторазова упаковка за будь-яким із пп. 1-8, яка відрізняється тим, що відділення та забруднення виробами включає відділення та забруднення цілими зернами кави, причому клейовий матеріал сформований мати відповідне значення сили зчеплення більше або рівне 200 г/дюйм після п′яти циклів відділення та забруднення цілими зернами кави.

15. Багаторазова упаковка за будь-яким із пп. 1-8, яка відрізняється тим, що клейовий матеріал сформований втрачати 10 % або менше від попереднього значення сили зчеплення з подальшими циклами відривання-запечатування.

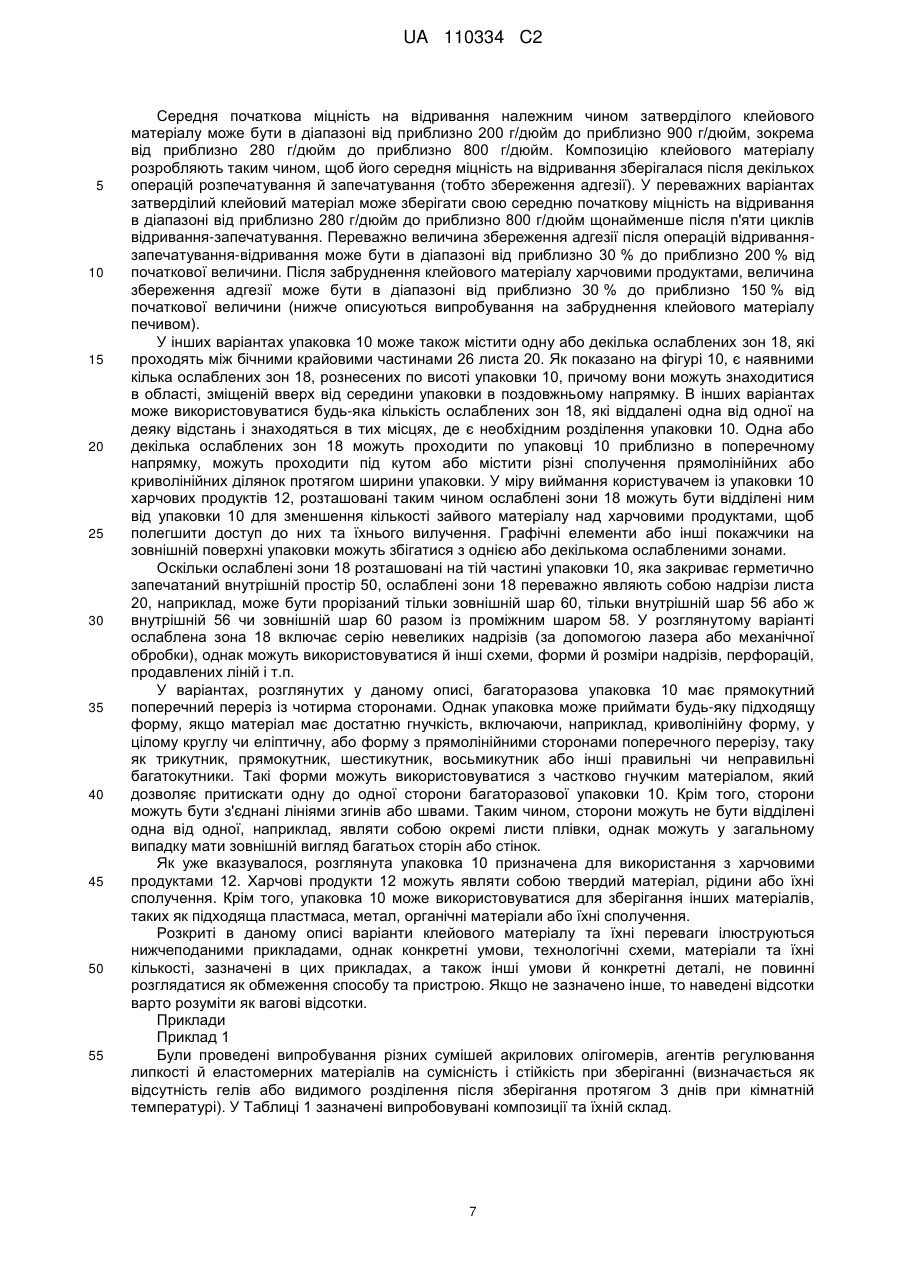

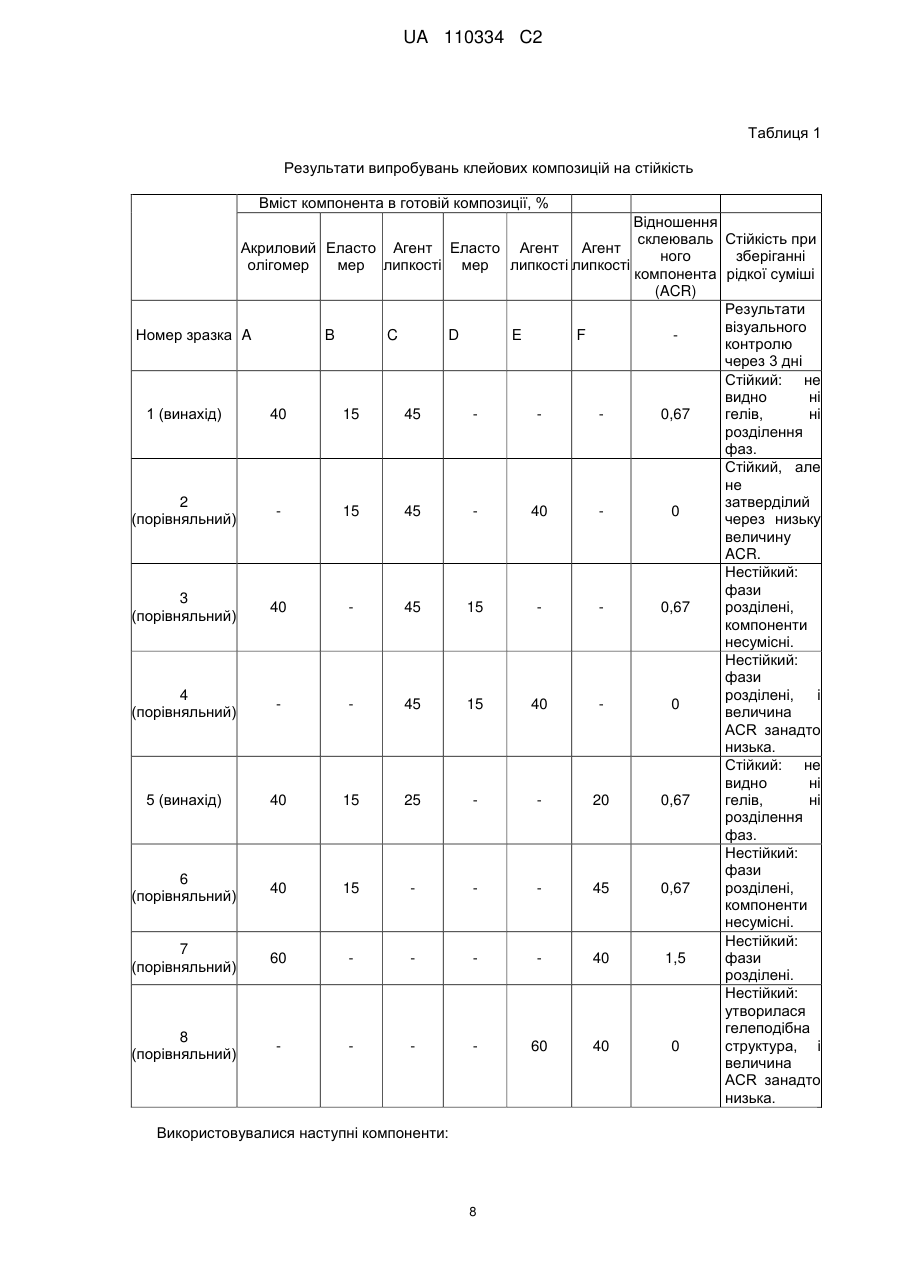

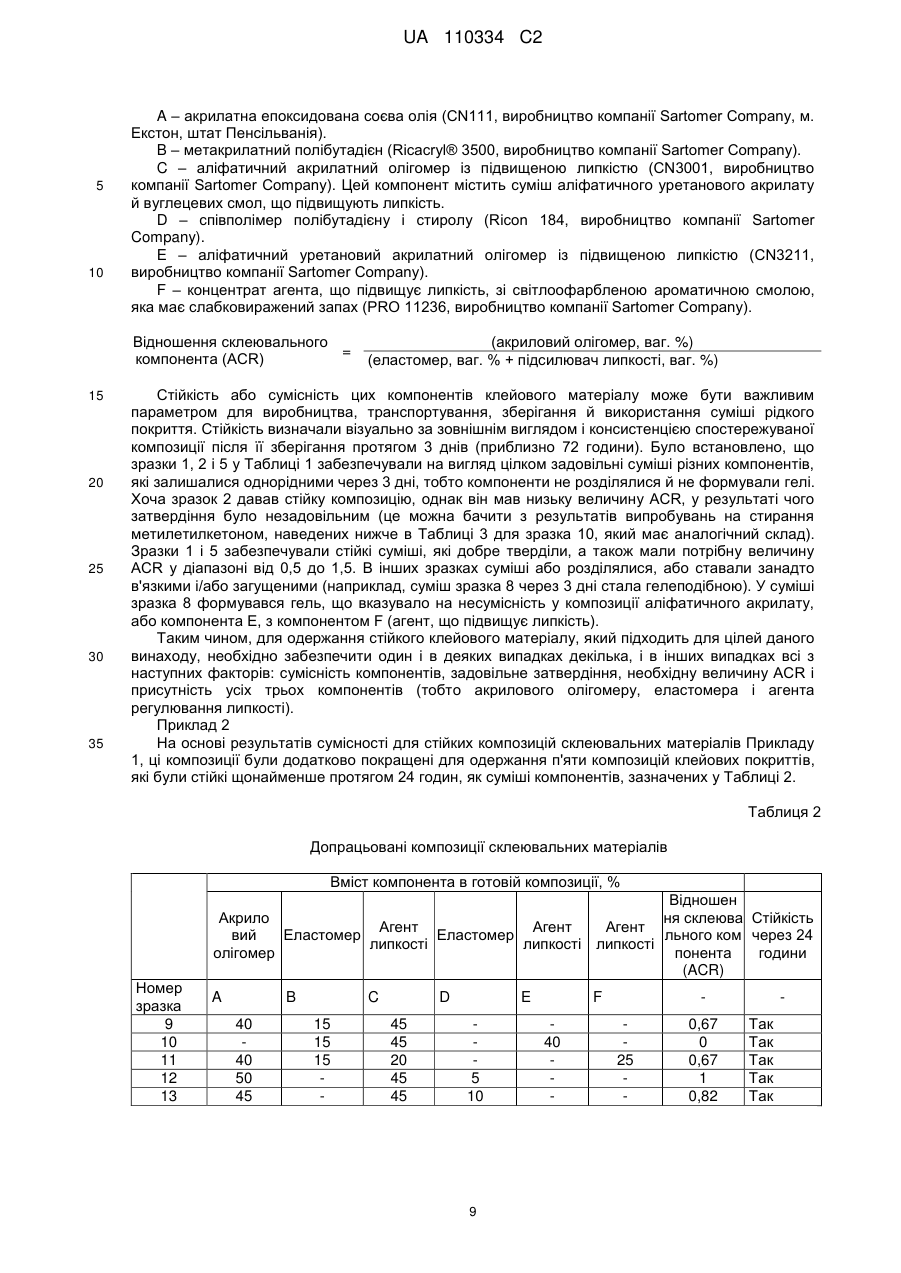

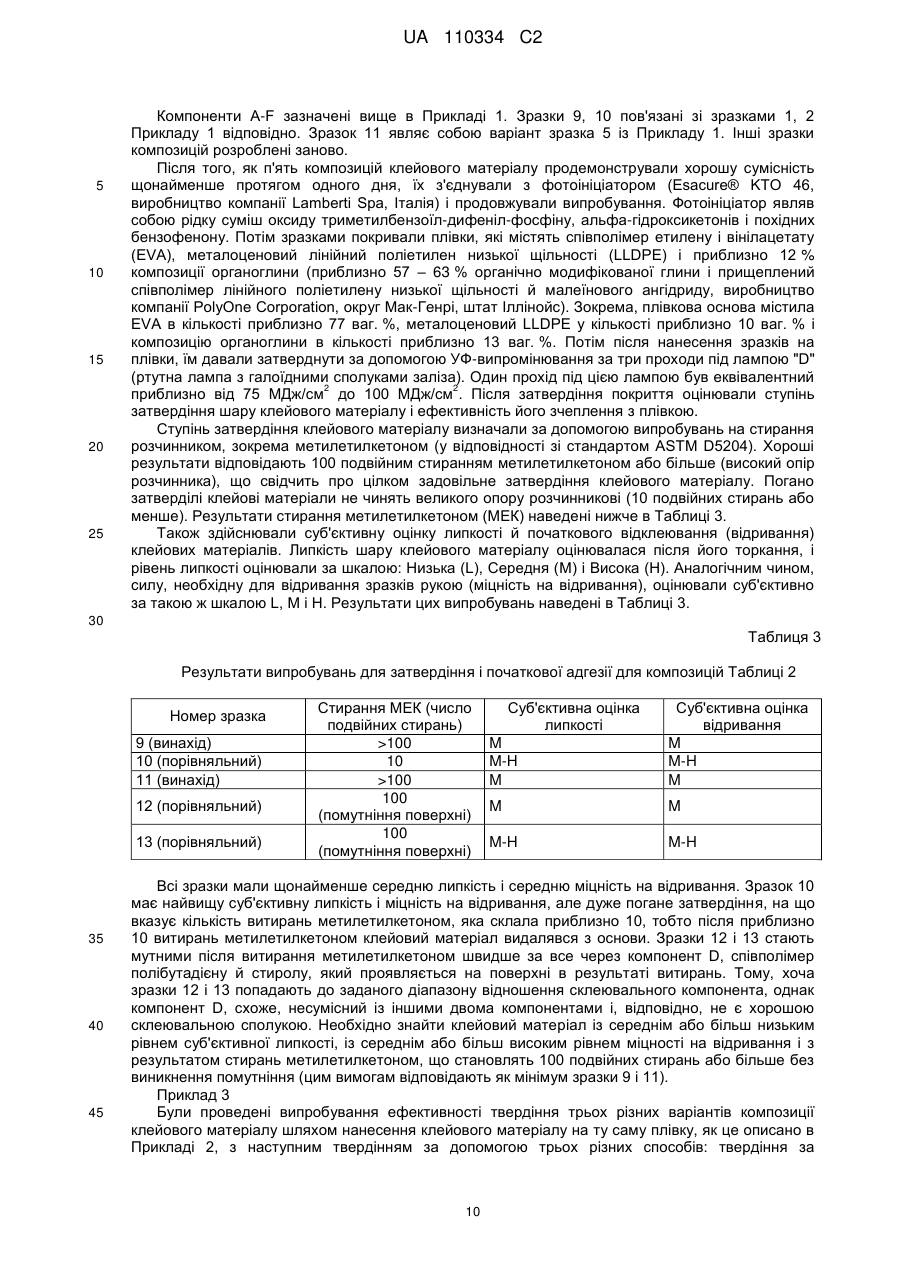

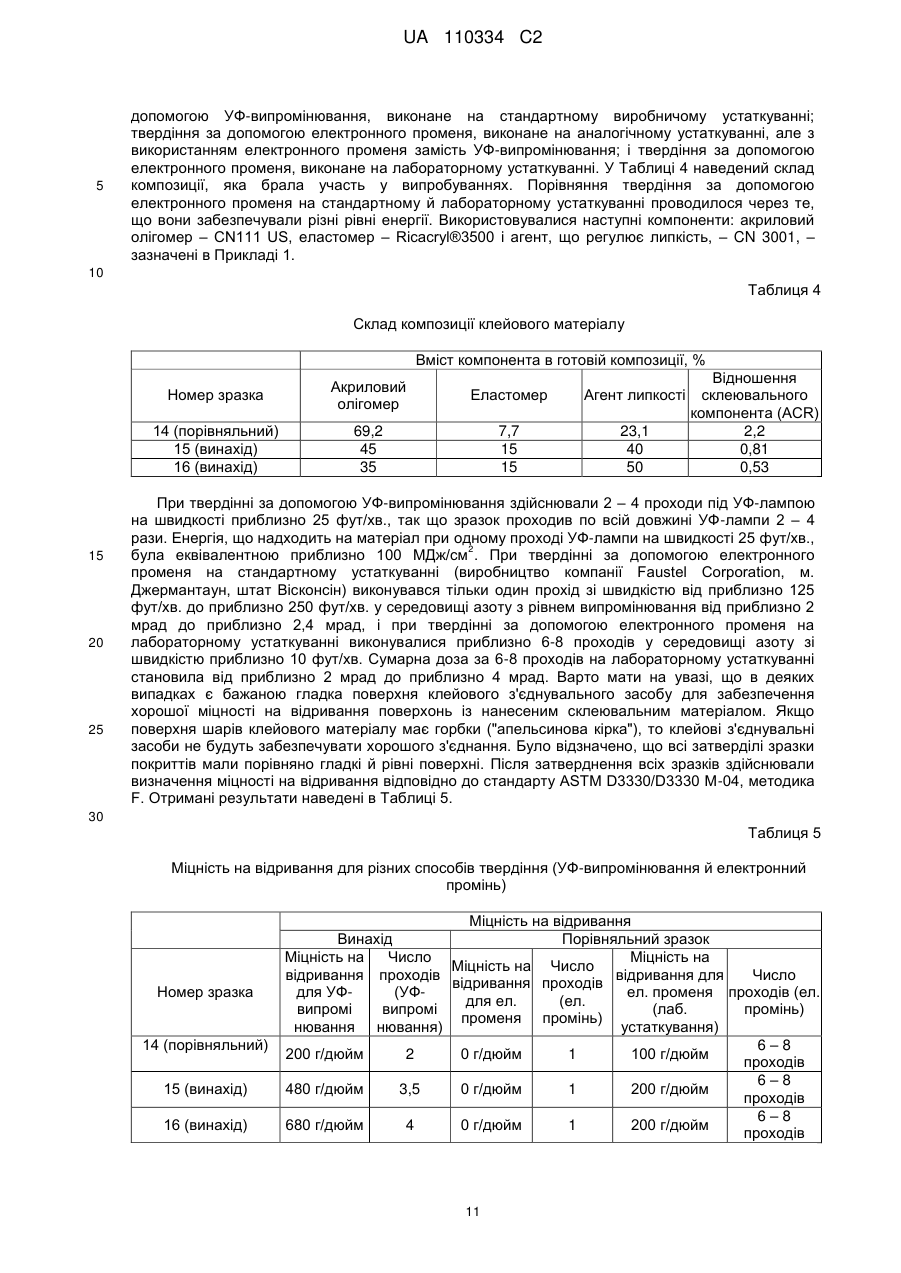

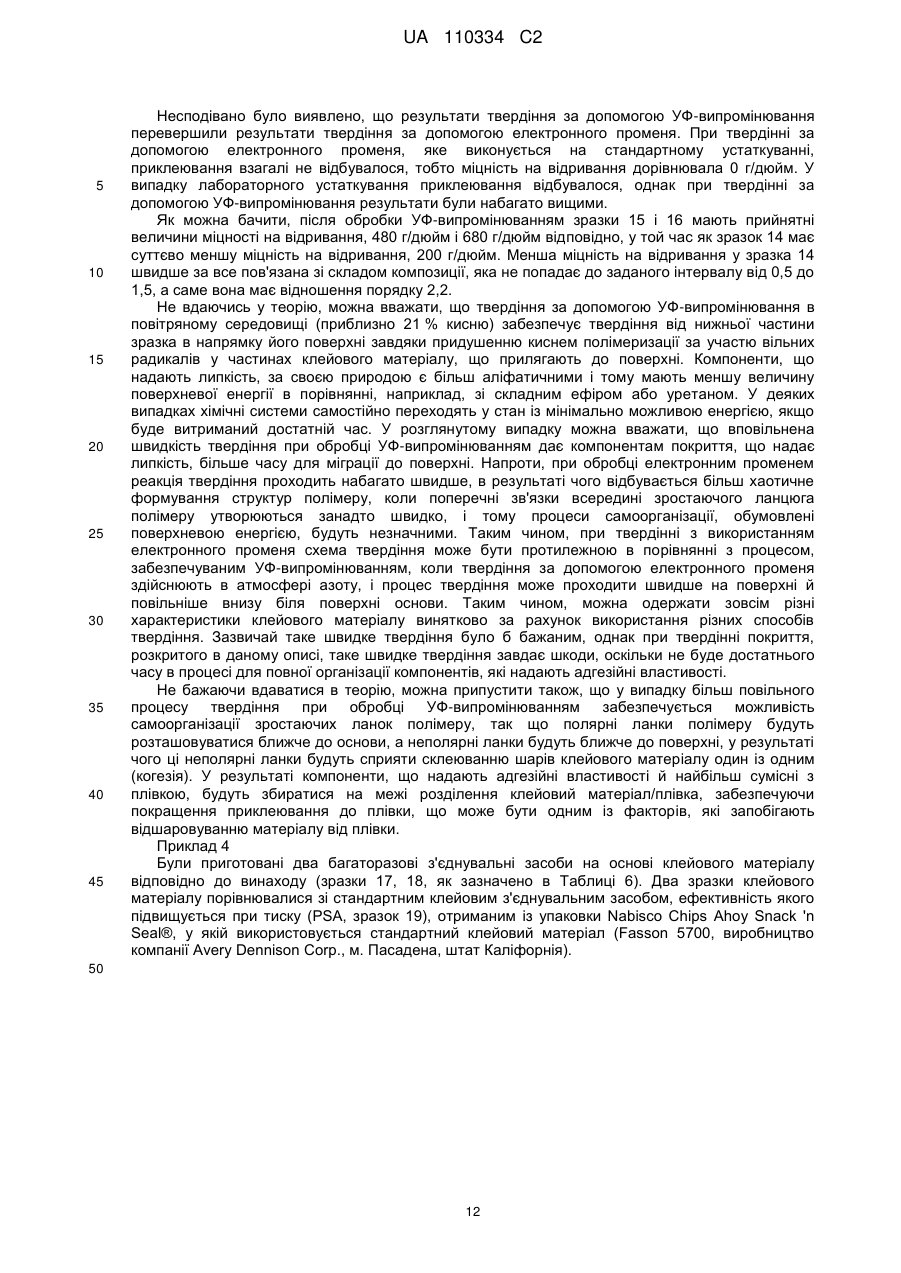

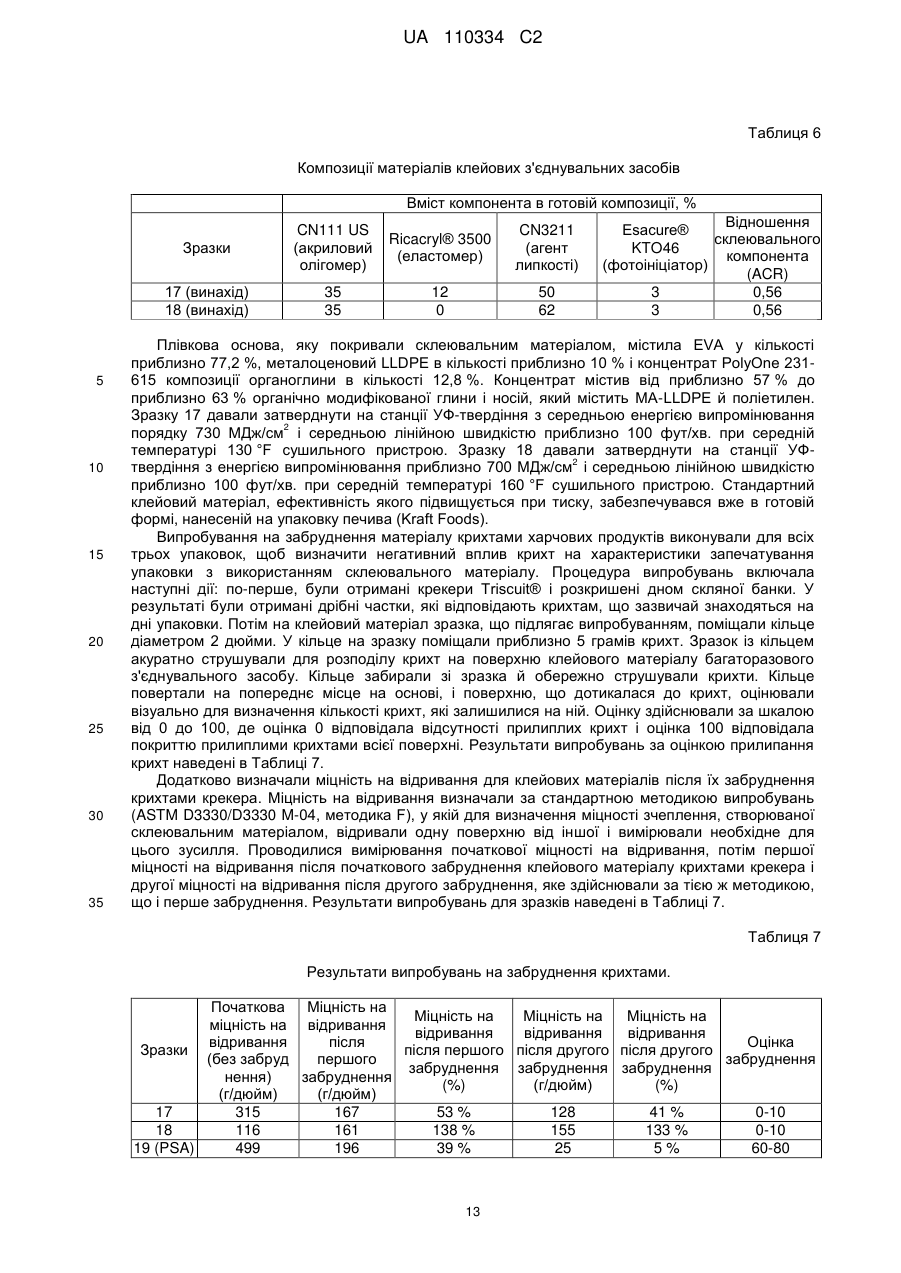

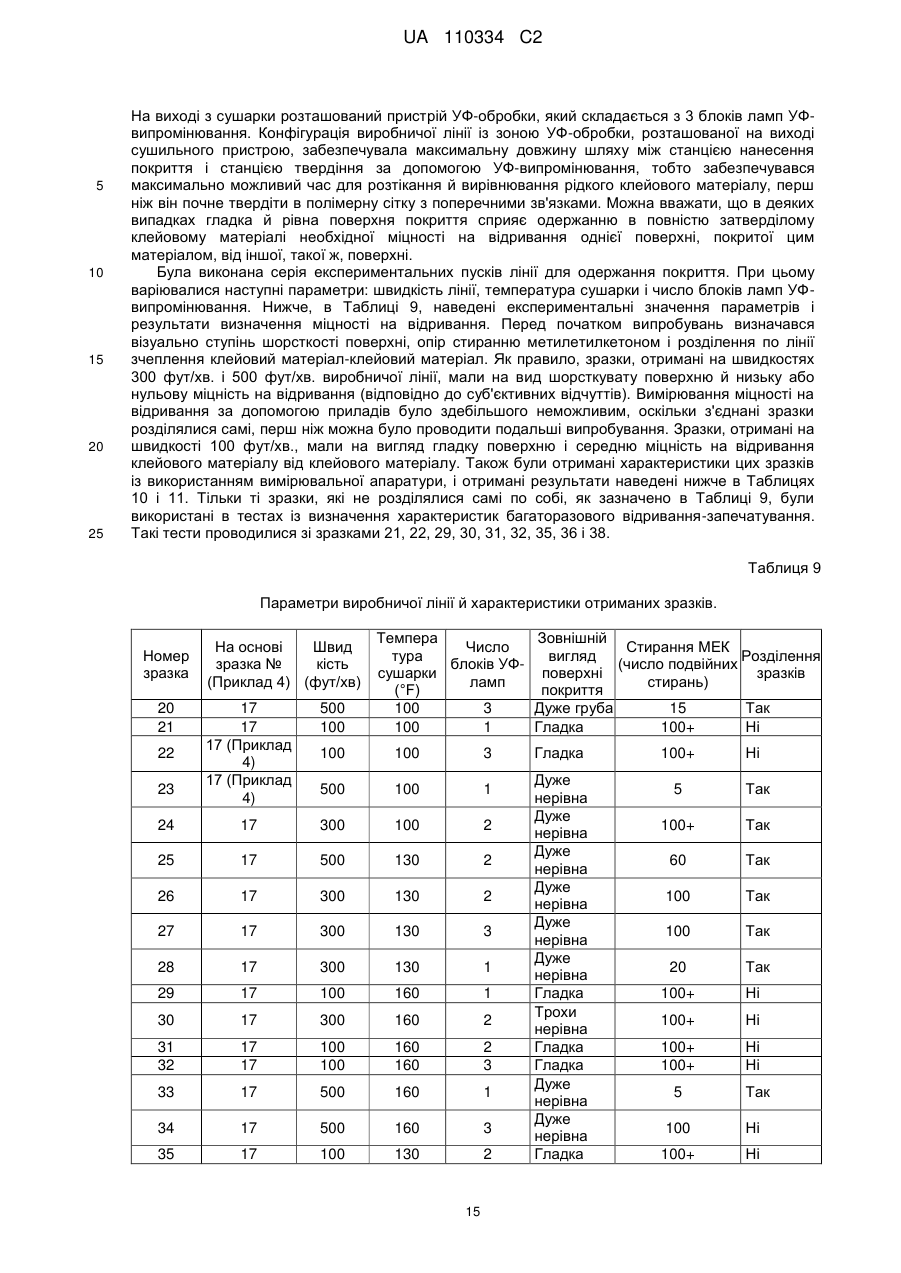

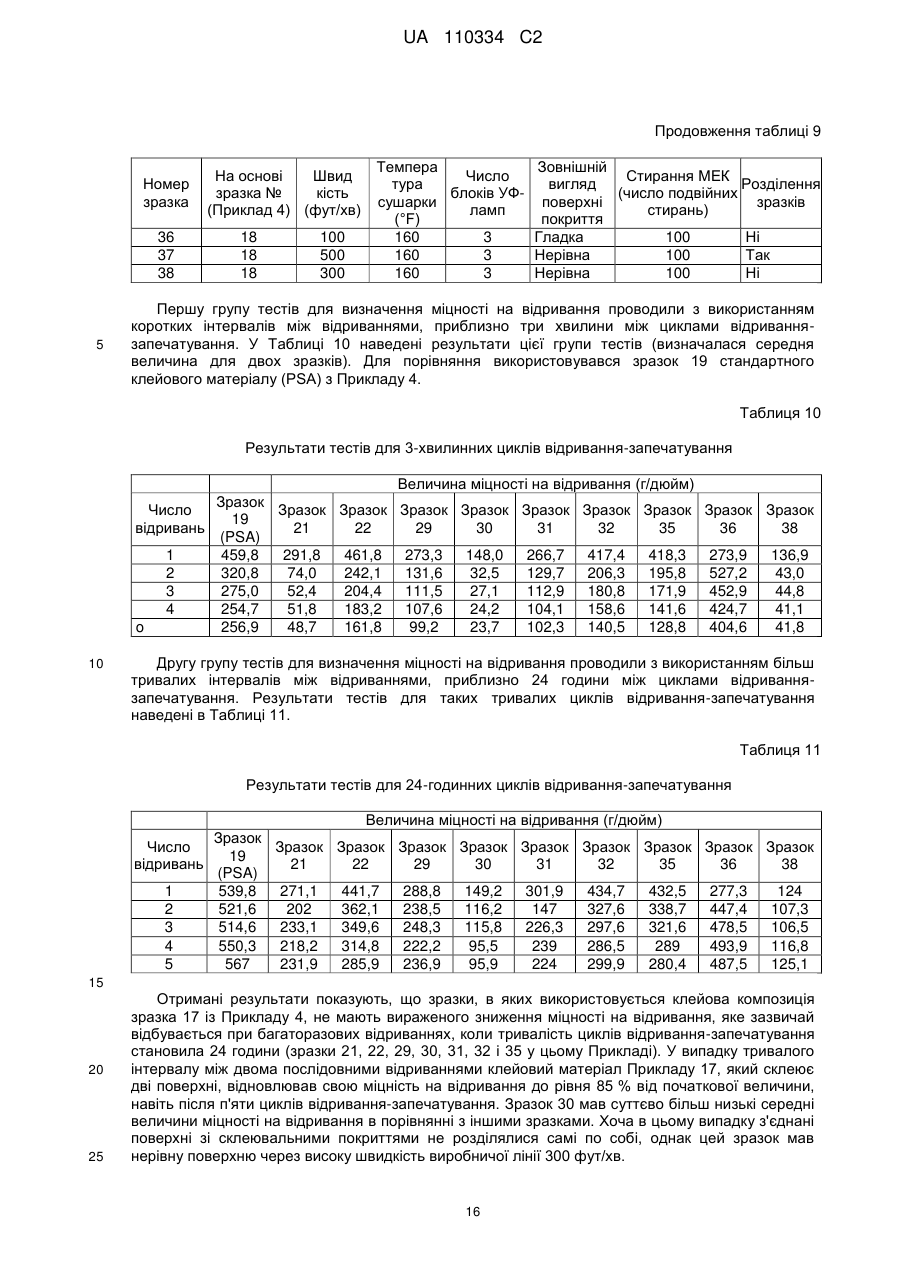

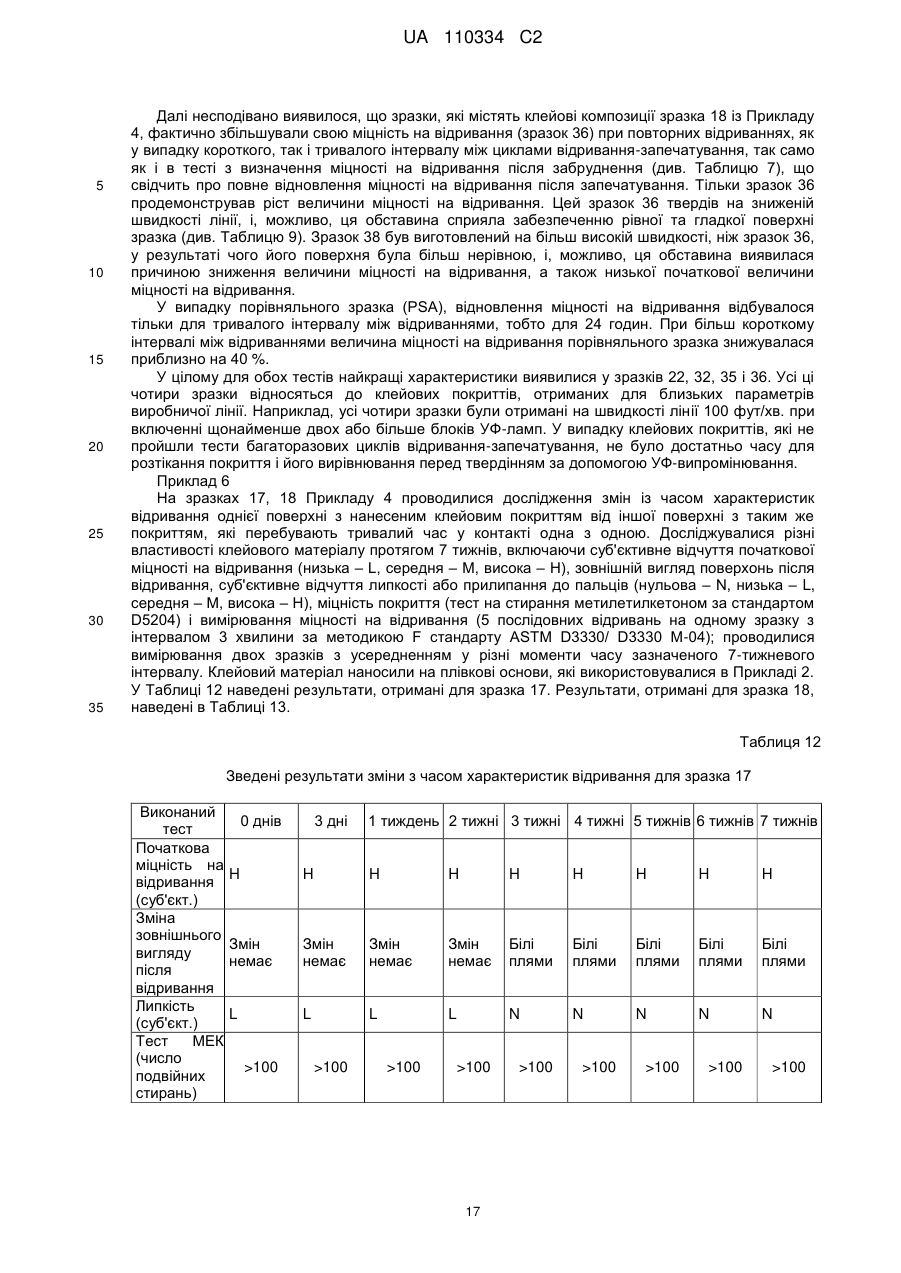

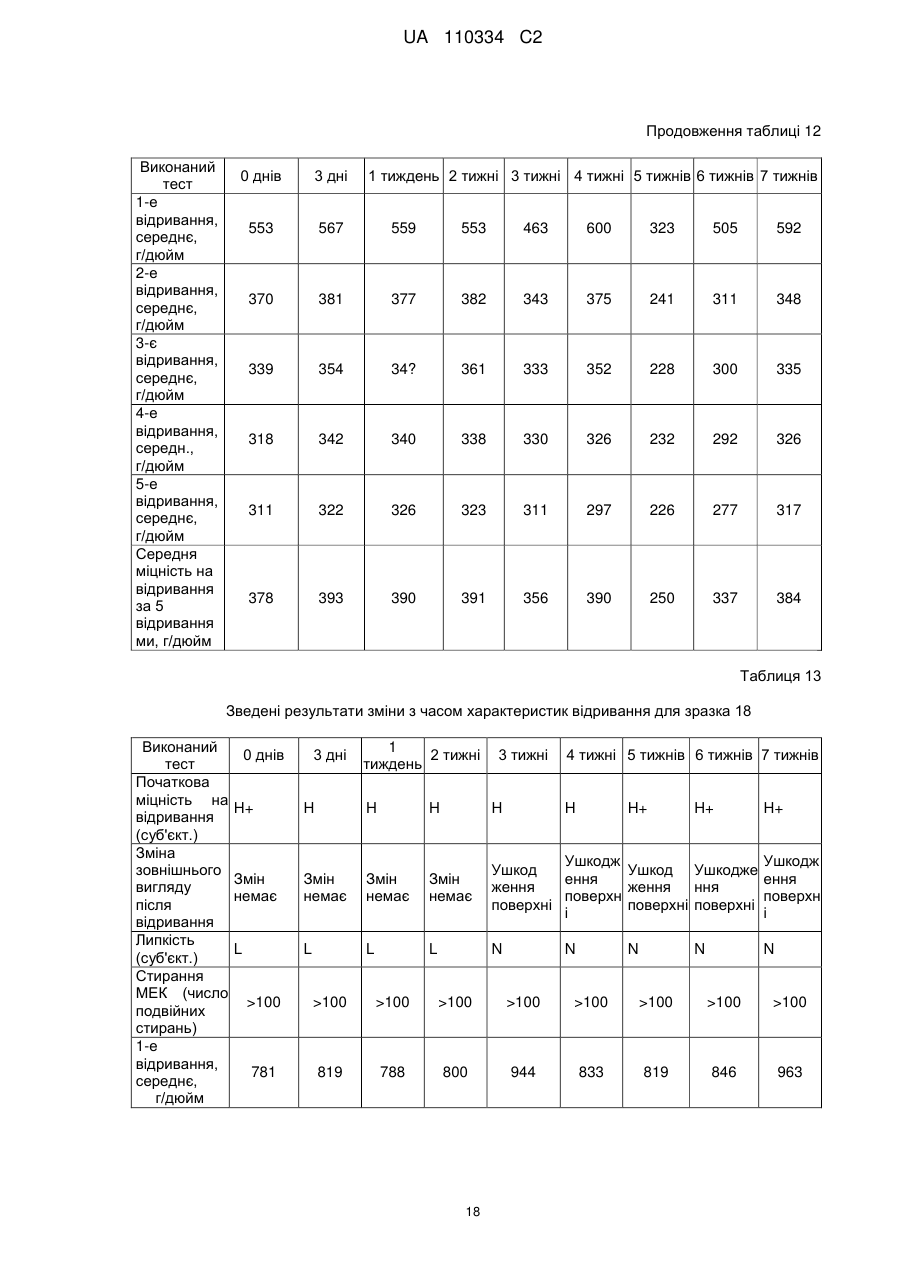

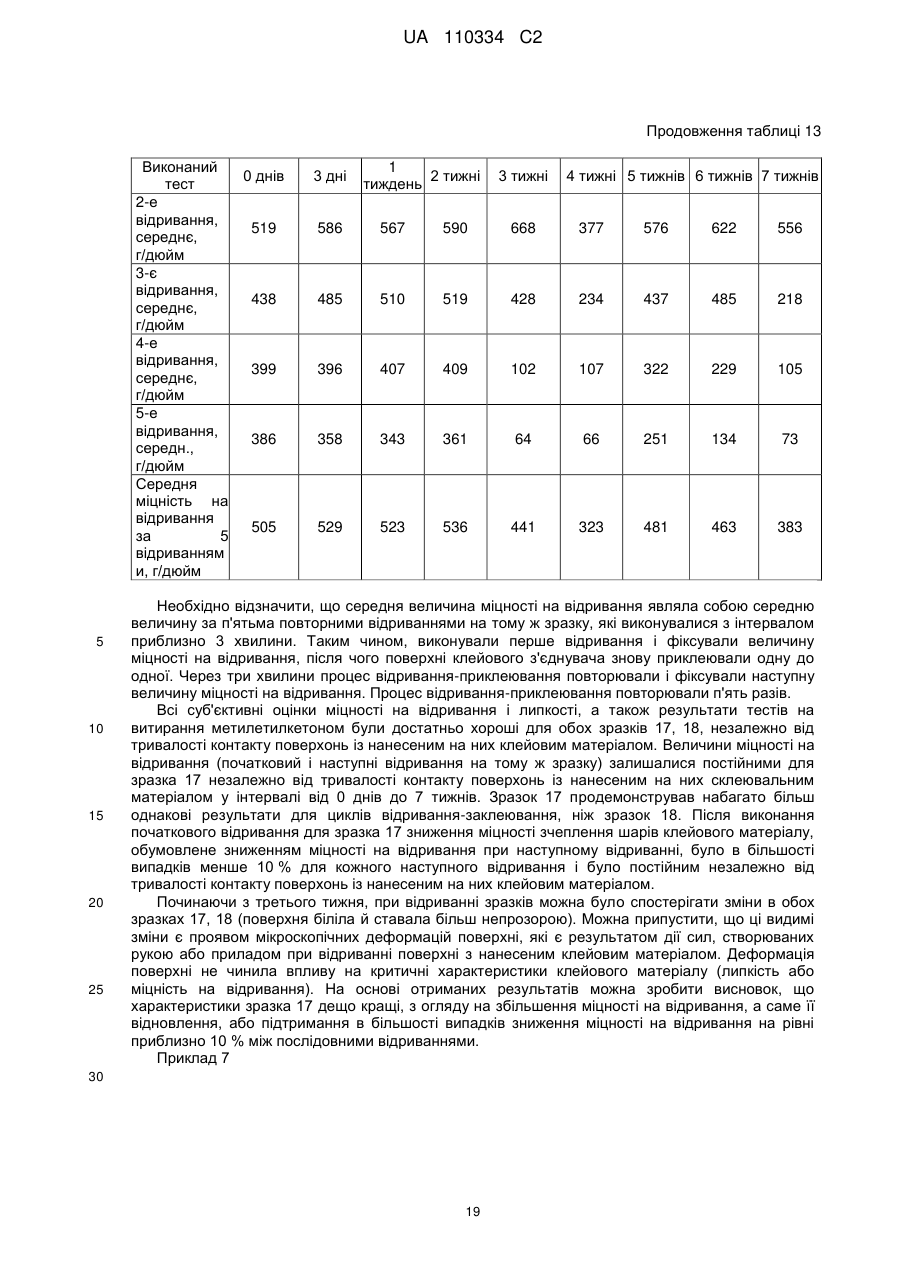

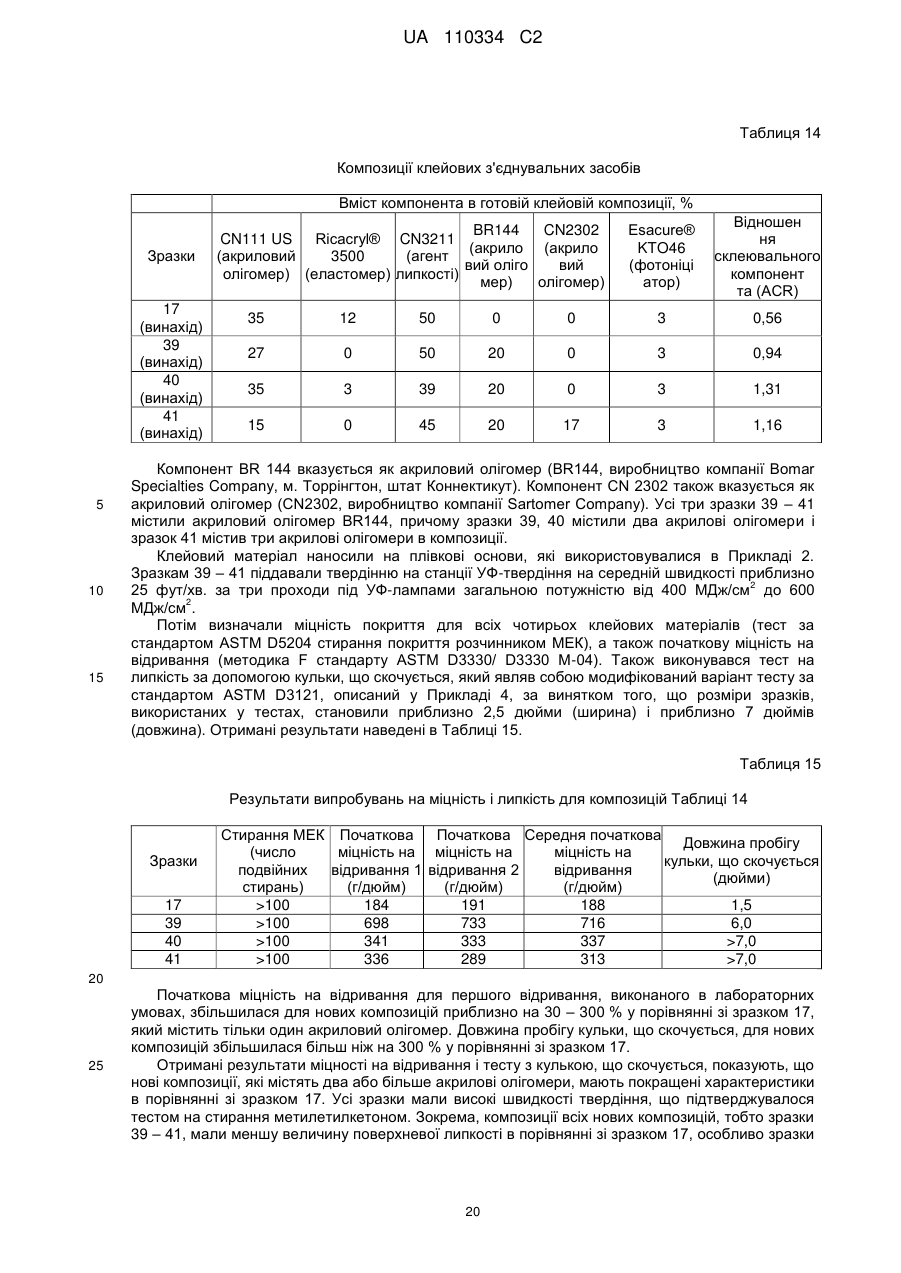

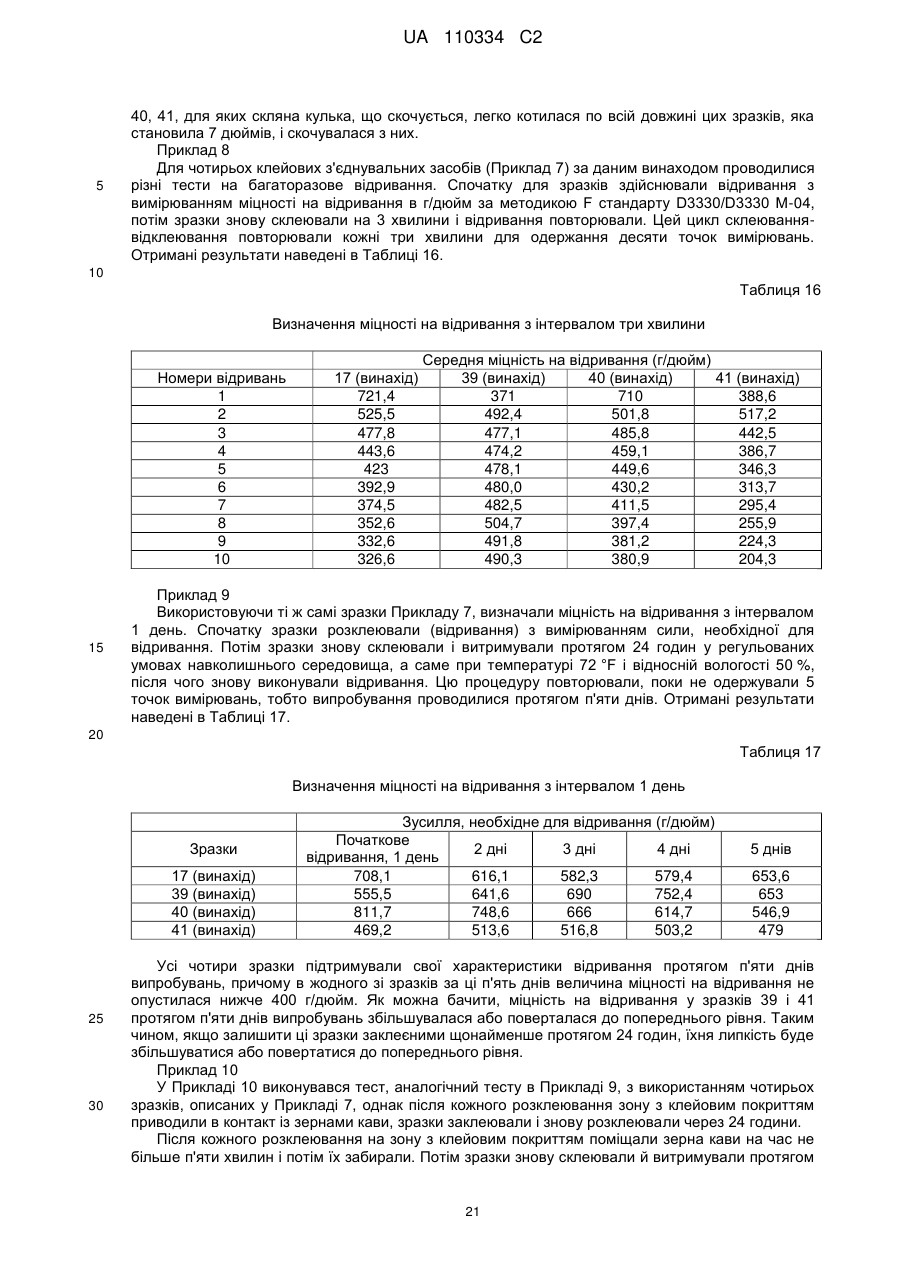

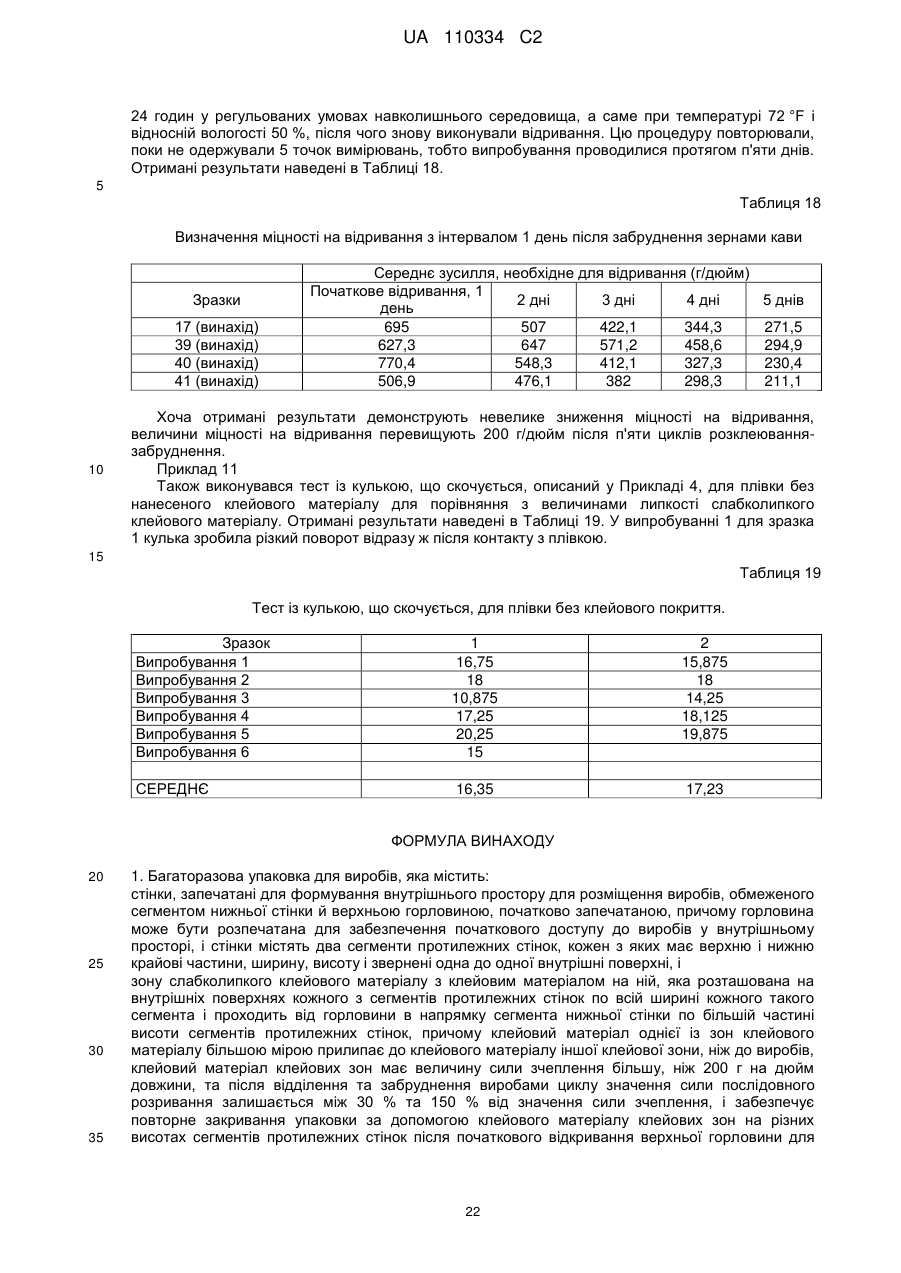

Текст