Гібридний двигун внутрішнього згорання

Формула / Реферат

1. Гібридний двигун внутрішнього згорання, що включає:

корпус, що має кругову робочу порожнину з каналами: впускними, випускними і перетоку, і планетарний зубчастий механізм, що містить:

щонайменше два робочих вали, які співвісні круговій поверхні робочої порожнини і оснащені з одного боку лопатевими поршнями і з іншого боку важелями;

щонайменше одне центральне нерухоме зубчасте колесо, яке співвісне поверхні робочої порожнини і робочим валам;

співвісний з робочими валами вихідний вал, що має ексцентрик, на якому встановлено водило з планетарним зубчастим колесом;

шатуни, що шарнірно сполучають водило і важелі обох робочих валів, який відрізняється тим, що закріплене на водилі планетарне зубчасте колесо має внутрішнє зубчасте зачеплення і знаходиться в зачепленні з центральним нерухомим зубчастим колесом із зовнішнім зубчастим зачепленням з передавальним відношенням ![]() , де

, де ![]() =2, 3, 4, 5 ... - є ряд цілих чисел, які дорівнюють кількості лопатевих поршнів, встановлених на кожному робочому валу, при цьому канали перетоку примикають до робочої порожнини і сполучають її компресорну і розширювальну частини.

=2, 3, 4, 5 ... - є ряд цілих чисел, які дорівнюють кількості лопатевих поршнів, встановлених на кожному робочому валу, при цьому канали перетоку примикають до робочої порожнини і сполучають її компресорну і розширювальну частини.

2. Двигун за п. 1, який відрізняється тим, що вихідні отвори лубрикатора розташовані між впускним каналом і каналом перетоку.

3. Двигун за п. 1, який відрізняється тим, що кругова робоча порожнина корпусу має тороподібну форму.

4. Двигун за п. 1, який відрізняється тим, що корпус має щонайменше двосекційну кругову робочу порожнину з розташованими в ній робочими валами і лопатевими поршнями, а вихідний вал має щонайменше два ексцентрики, на яких встановлені водила разом з планетарними зубчастими колесами, при цьому планетарні зубчасті колеса знаходяться в зачепленні з центральними нерухомими зубчастими колесами, а водила шарнірно сполучені шатунами з важелями робочих валів, причому як секції робочої порожнини корпусу, так і ексцентрики вихідного вала можуть бути розгорнуті один відносно іншого на кут до 180°.

5. Двигун за п. 4, який відрізняється тим, що корпус має кругову робочу порожнину у вигляді щонайменше двох секцій різного об'єму з розташованими в них робочими валами і лопатевими поршнями, при цьому компресійна секція і розширювальна секція більшого об'єму сполучаються між собою за допомогою каналів перетоку.

6. Двигун за п. 1, який відрізняється тим, що канали перетоку встановлені на корпусі на теплоізоляторах.

7. Двигун за п. 1, який відрізняється тим, що канали перетоку можуть бути футеровані або заповнені високопористою газопроникною термостійкою керамікою.

8. Двигун за п. 1, який відрізняється тим, що канали перетоку мають активатор.

9. Двигун за п. 1, який відрізняється тим, що канали перетоку мають паливну форсунку і форсунку подачі додаткового робочого тіла.

10. Двигун за п. 9, який відрізняється тим, що паливна форсунка і форсунка подачі додаткового робочого тіла мають теплообмінник(и).

11. Двигун за п. 1, який відрізняється тим, що паливна форсунка і форсунка подачі додаткового робочого тіла розташовані між впускним каналом і каналом перетоку.

12. Двигун за п. 1, який відрізняється тим, що впускний канал містить паливну форсунку і форсунку подачі додаткового робочого тіла.

13. Двигун за п. 1, який відрізняється тим, що впускний канал містить активатор, розташований між впускним каналом і паливною форсункою та/чи форсункою подачі додаткового робочого тіла.

14. Двигун за п. 1, який відрізняється тим, що впускні канали приєднані до турбокомпресора з інтеркулером, які розташовані між оснащеним активатором впускним каналом і паливною форсункою та/чи форсункою подачі додаткового робочого тіла.

15. Двигун за п. 14, який відрізняється тим, що турбокомпресор забезпечений транспортером для видалення сміття.

16. Двигун за п. 15, який відрізняється тим, що вхідні лопатки турбокомпресора мають абразивостійке покриття.

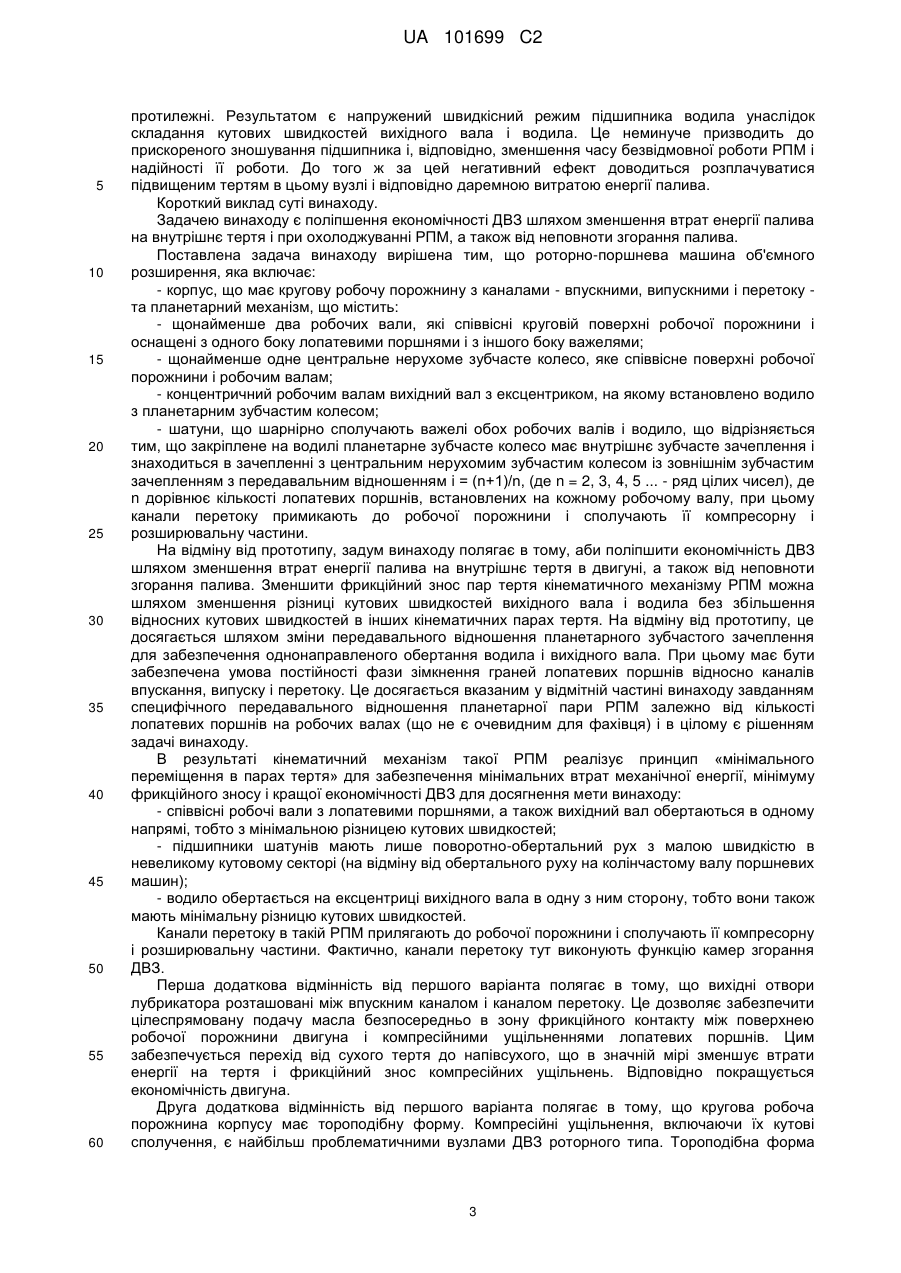

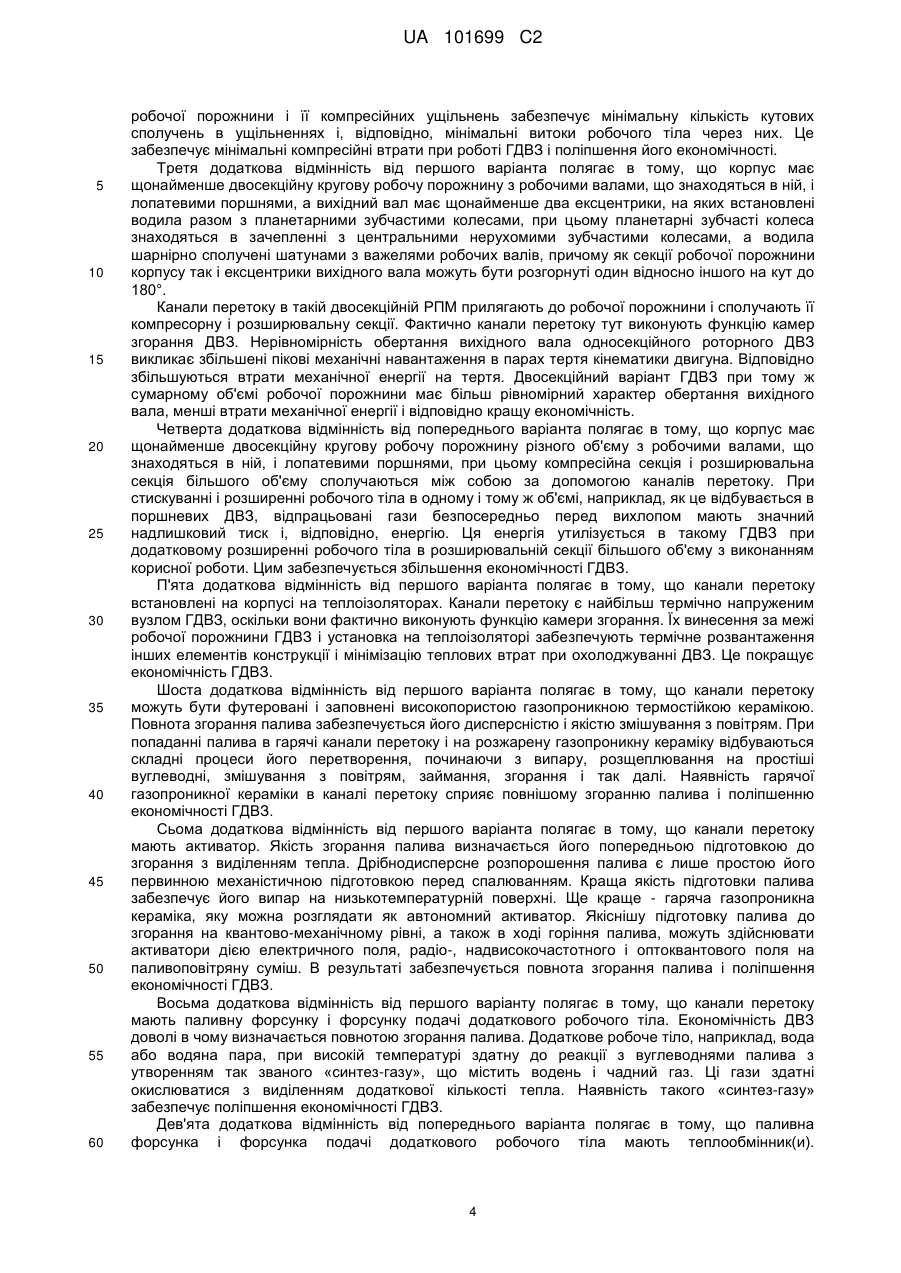

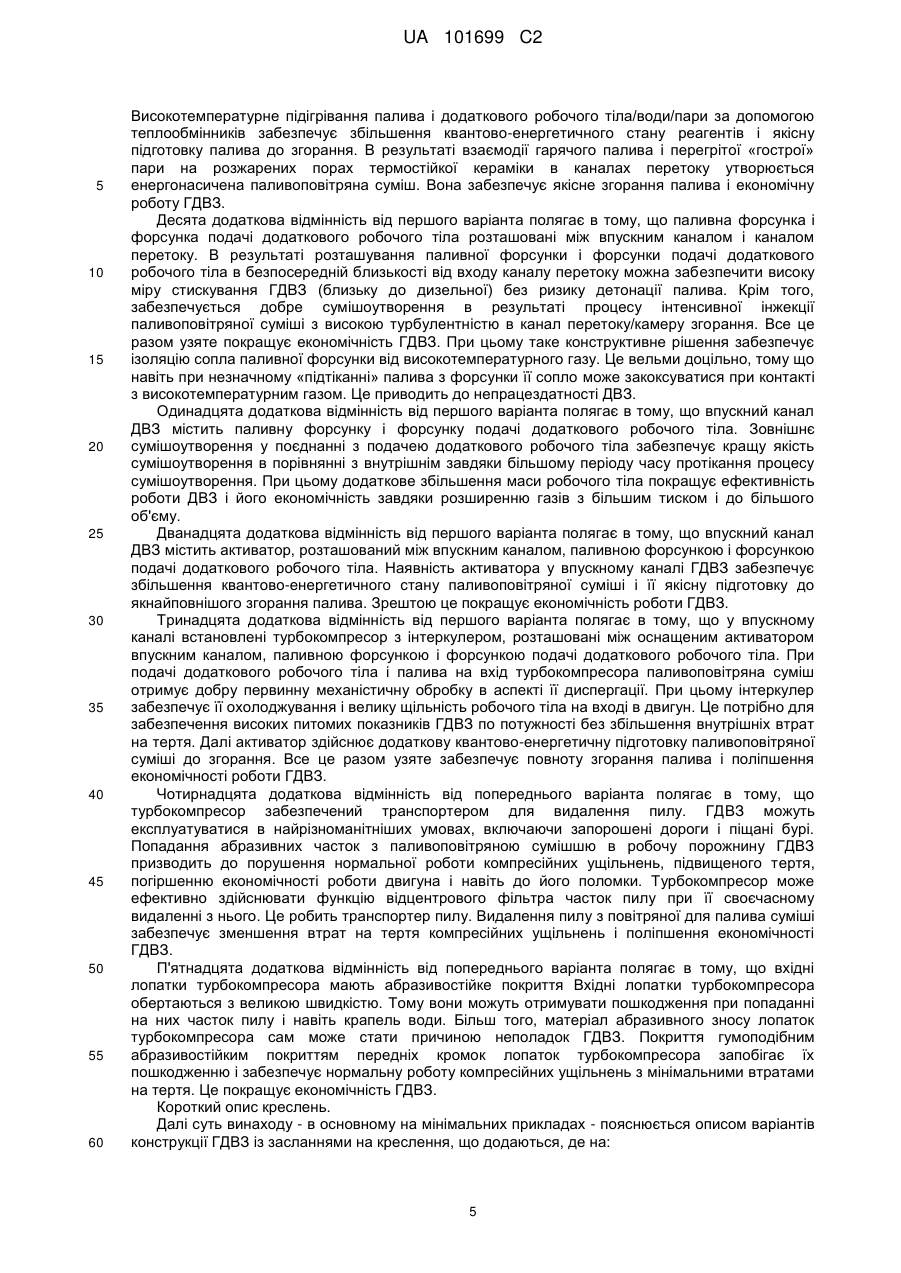

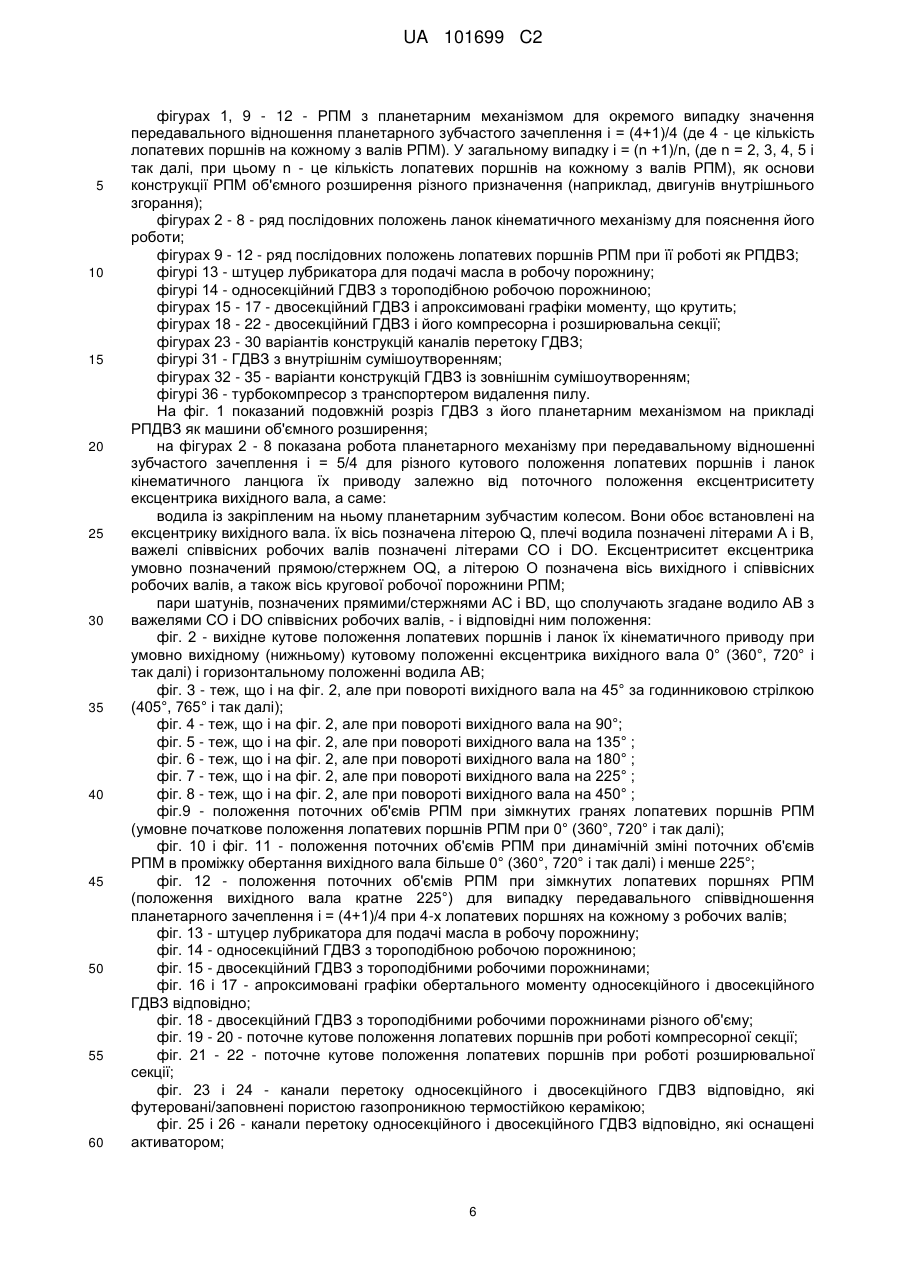

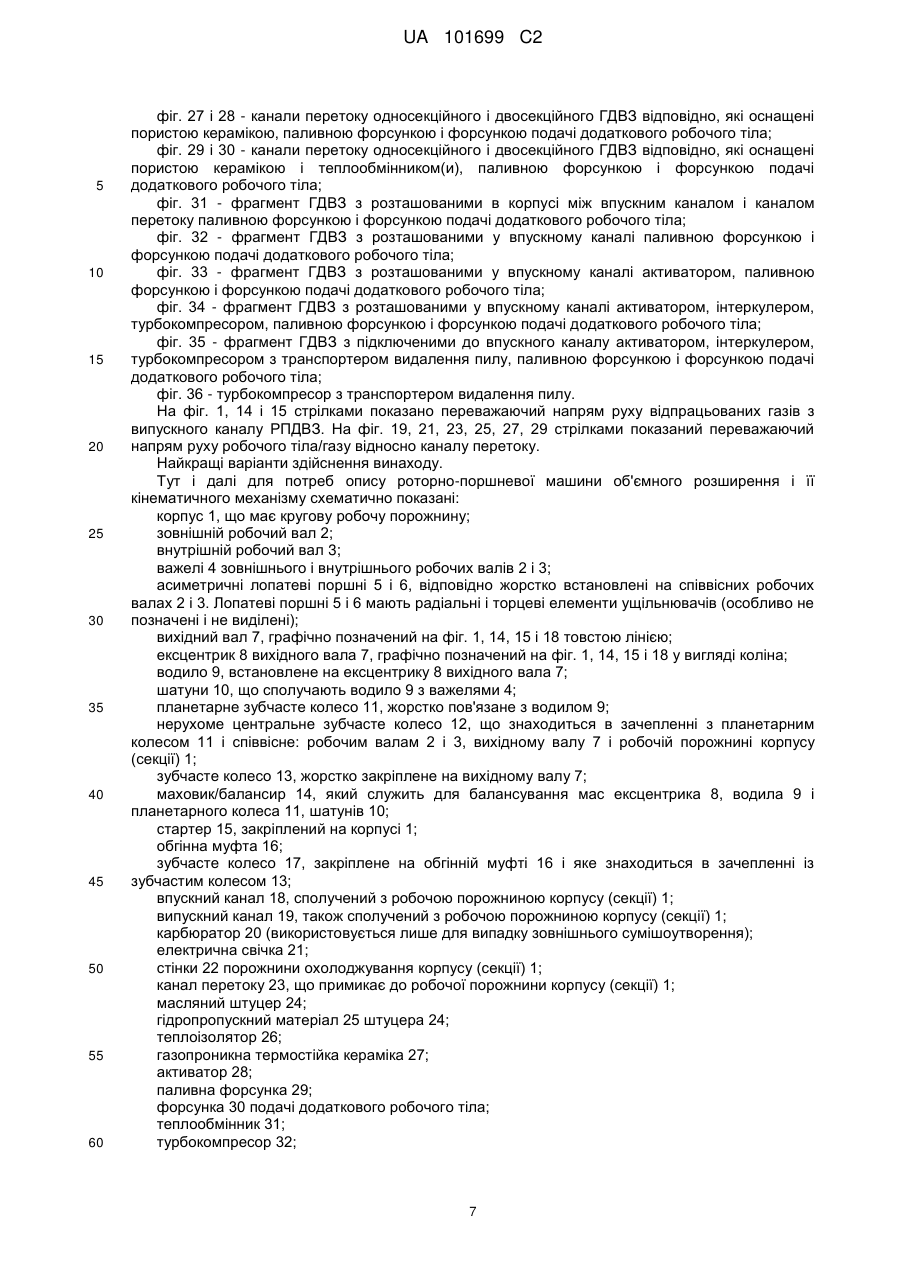

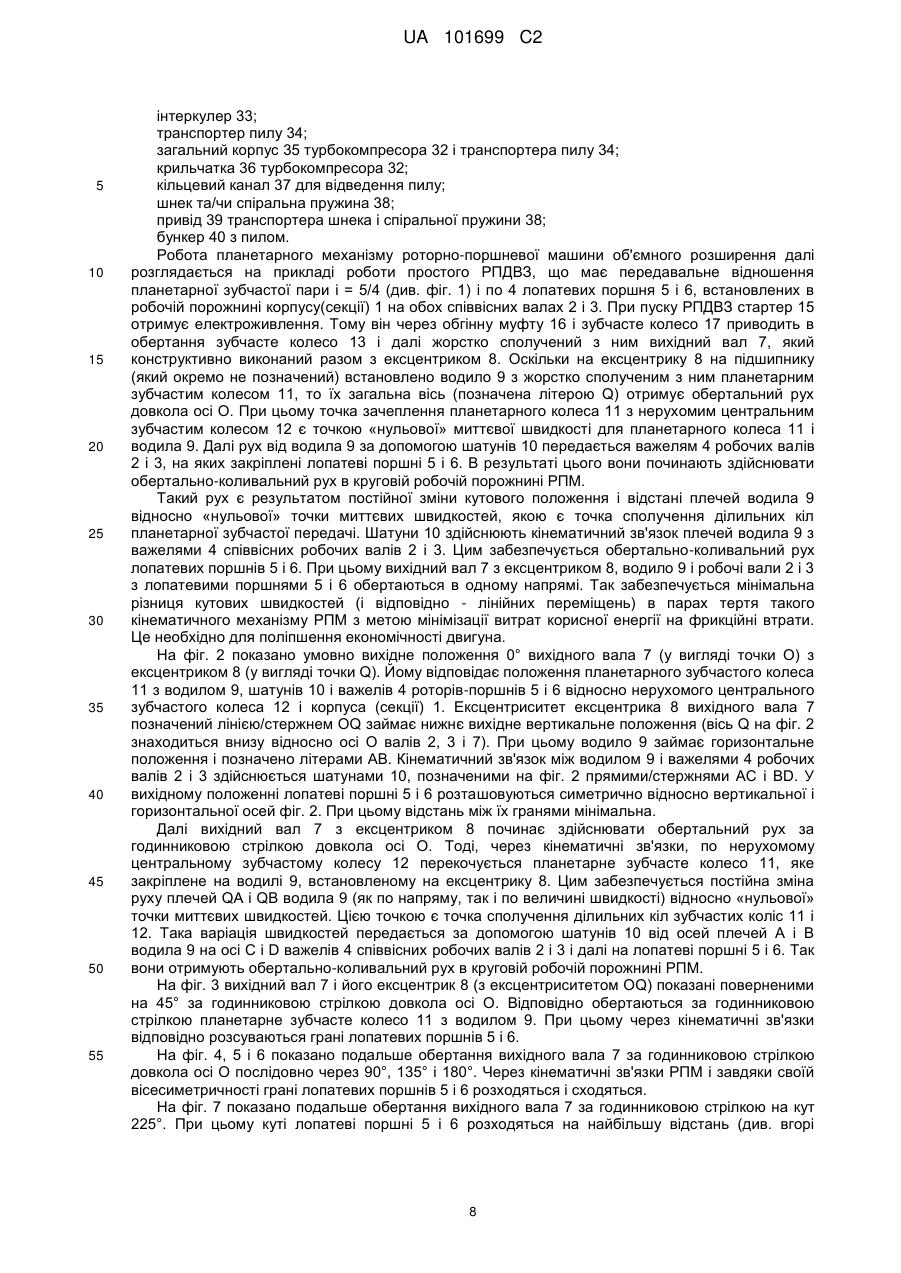

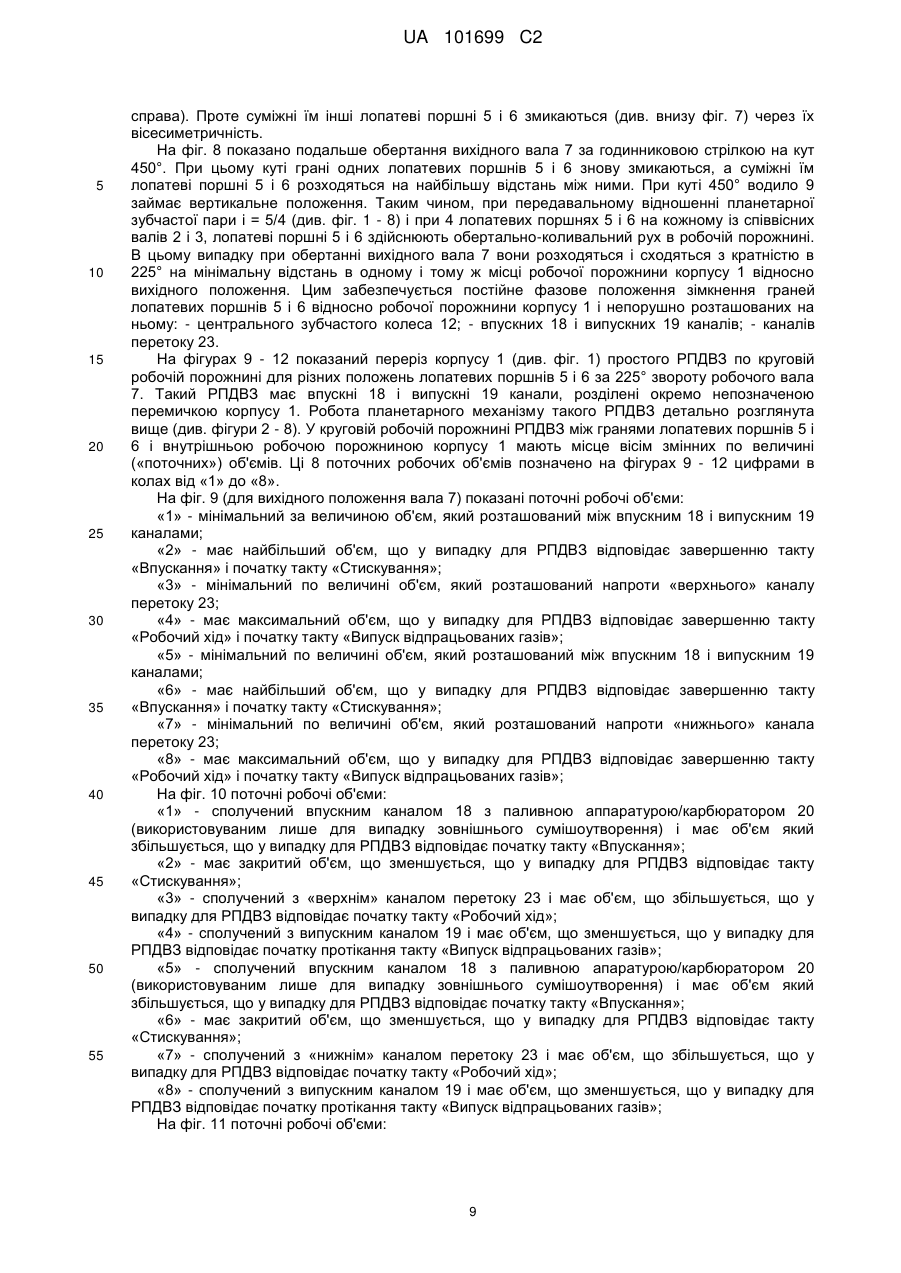

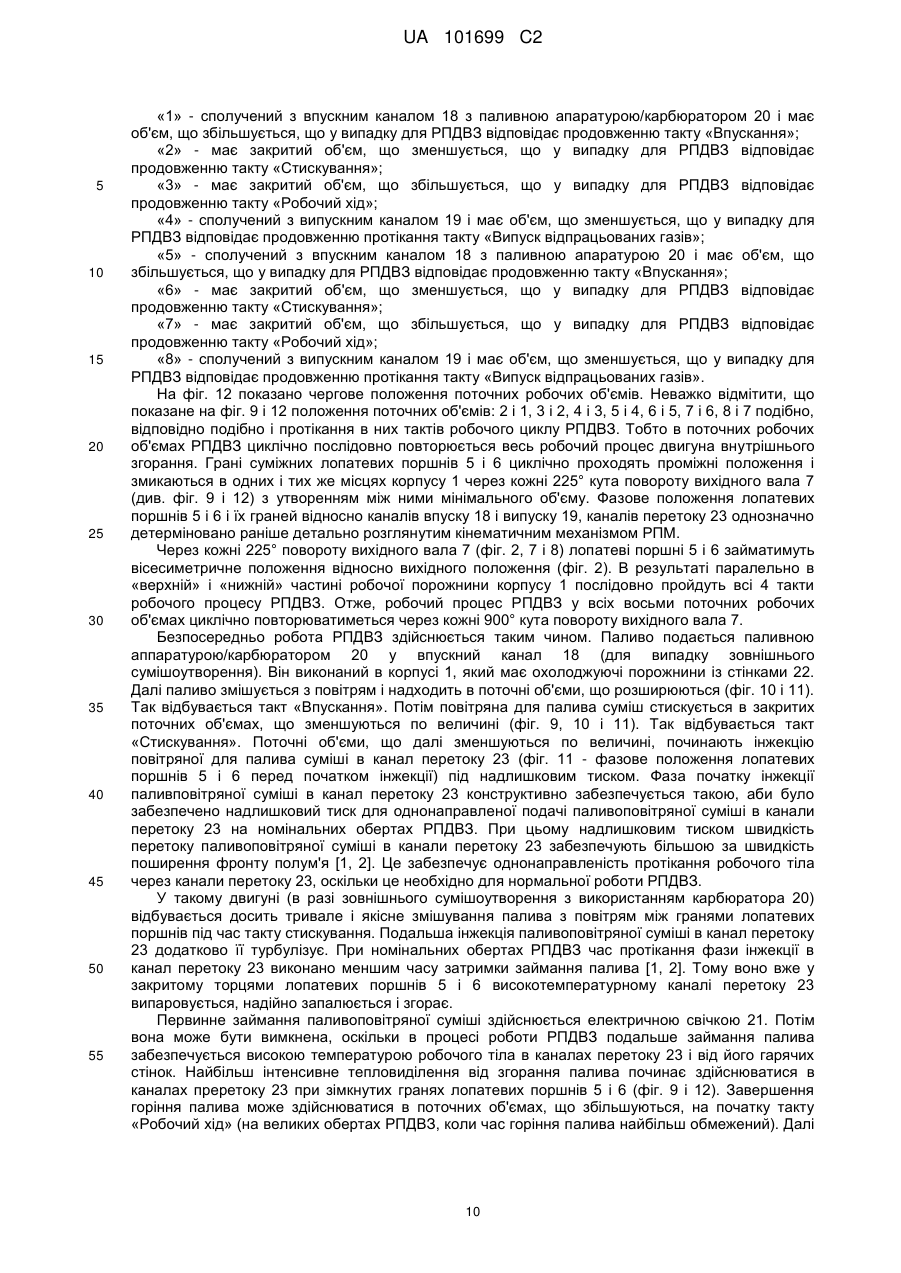

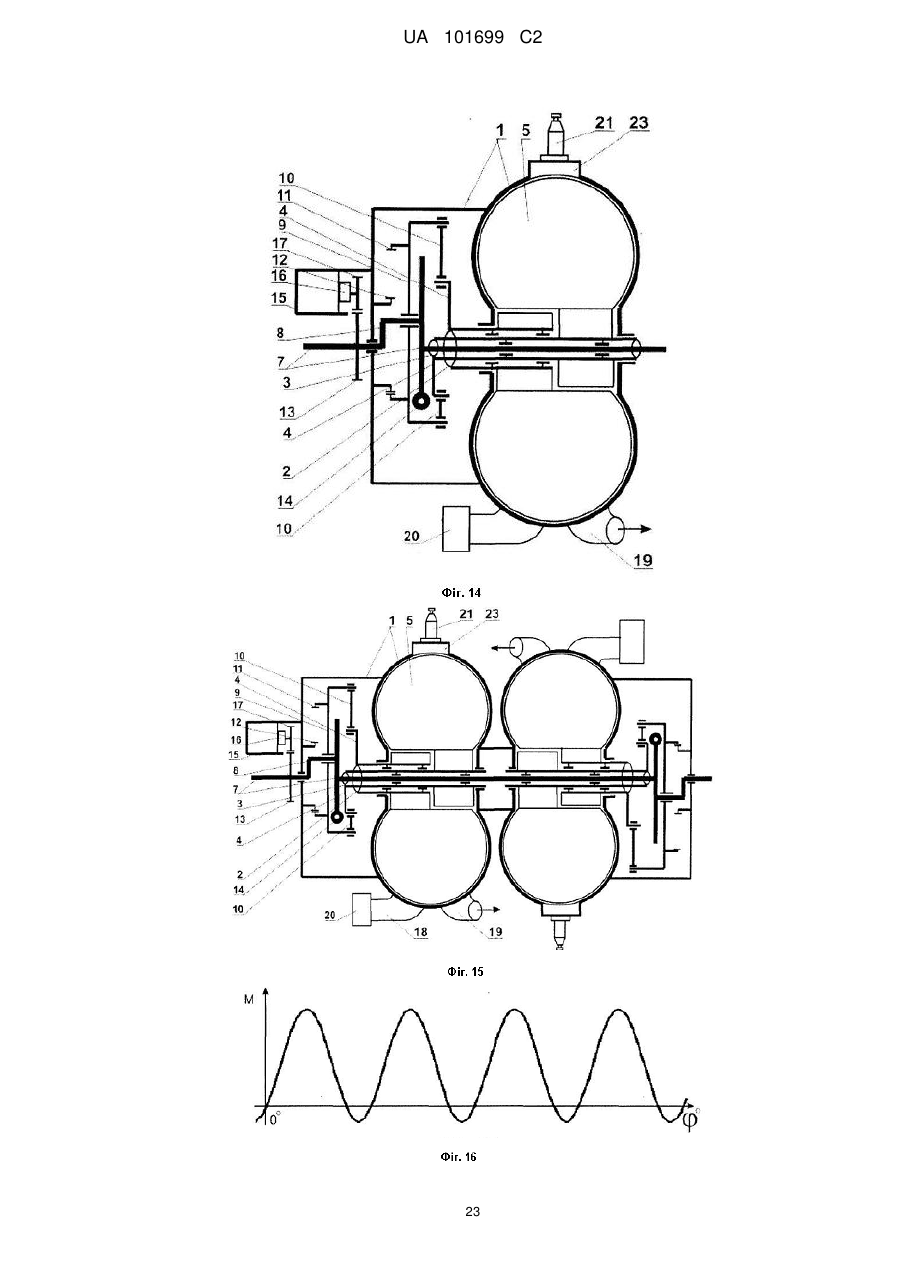

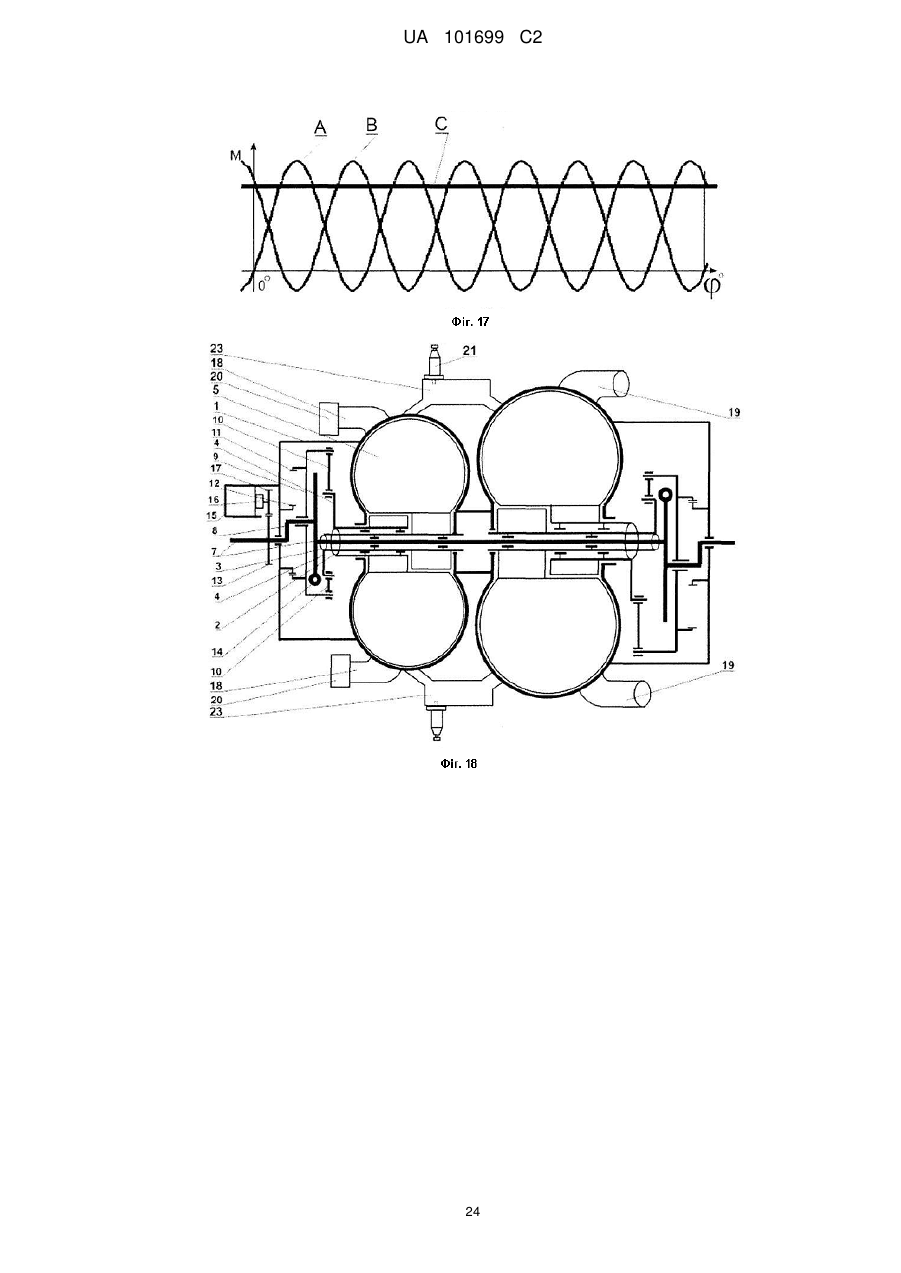

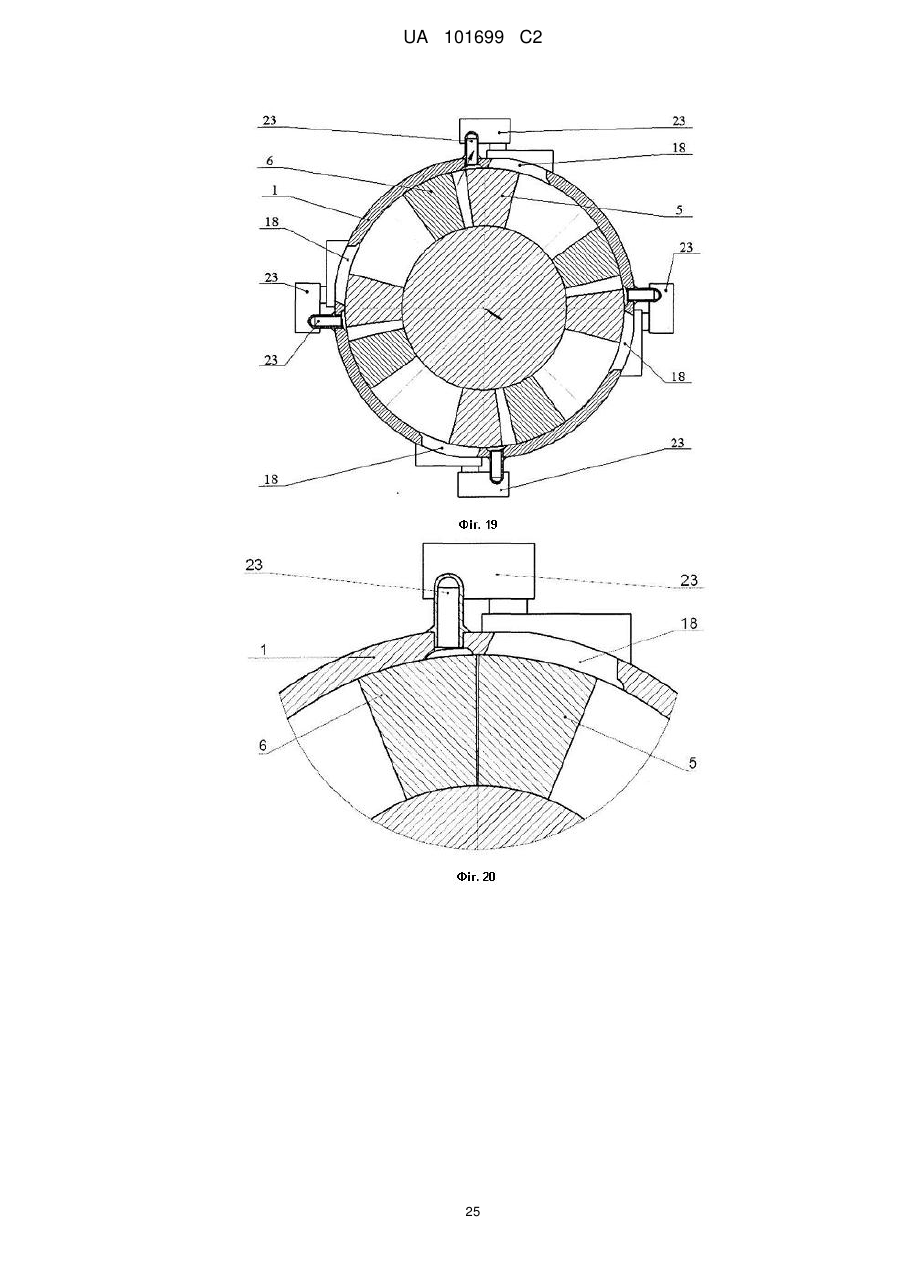

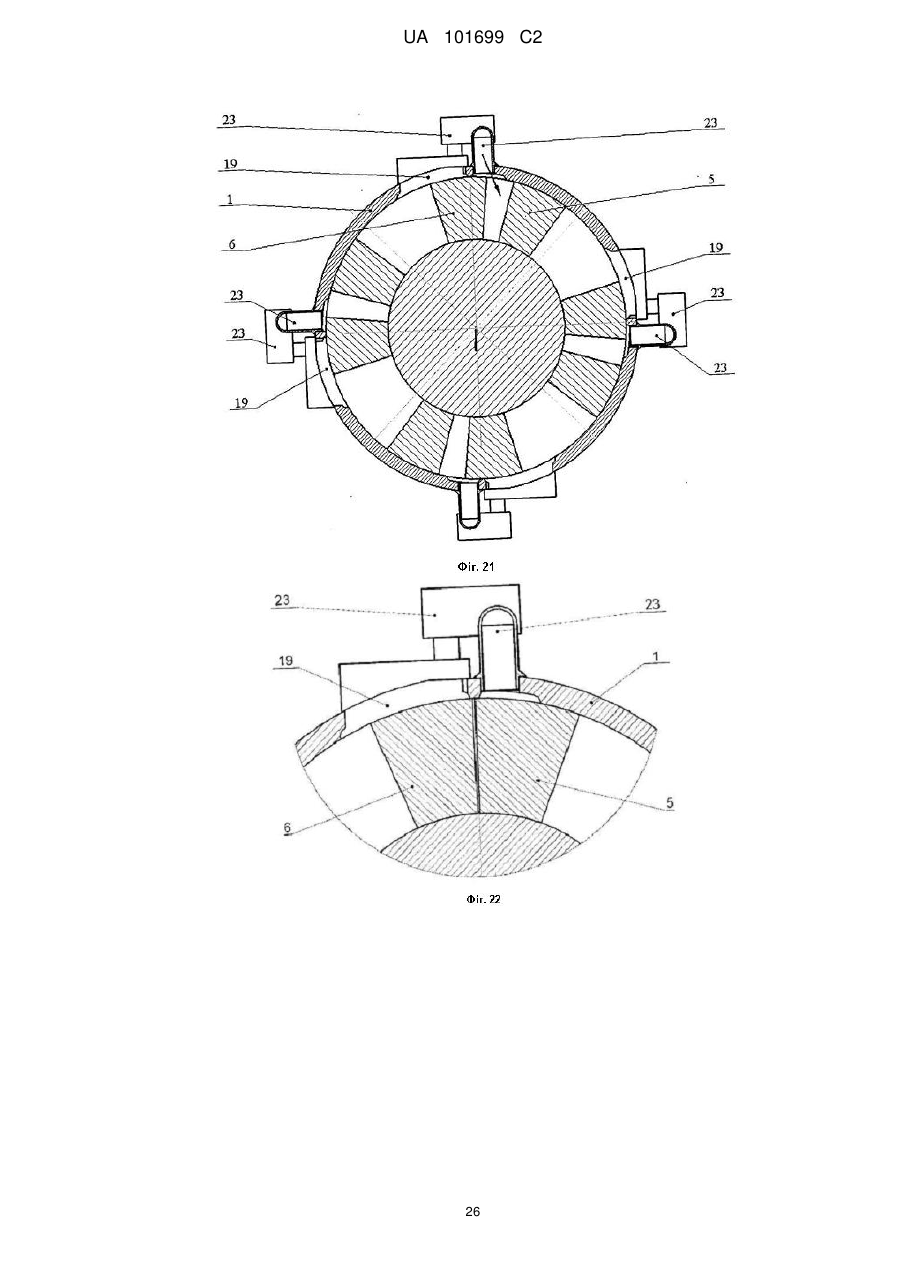

Текст

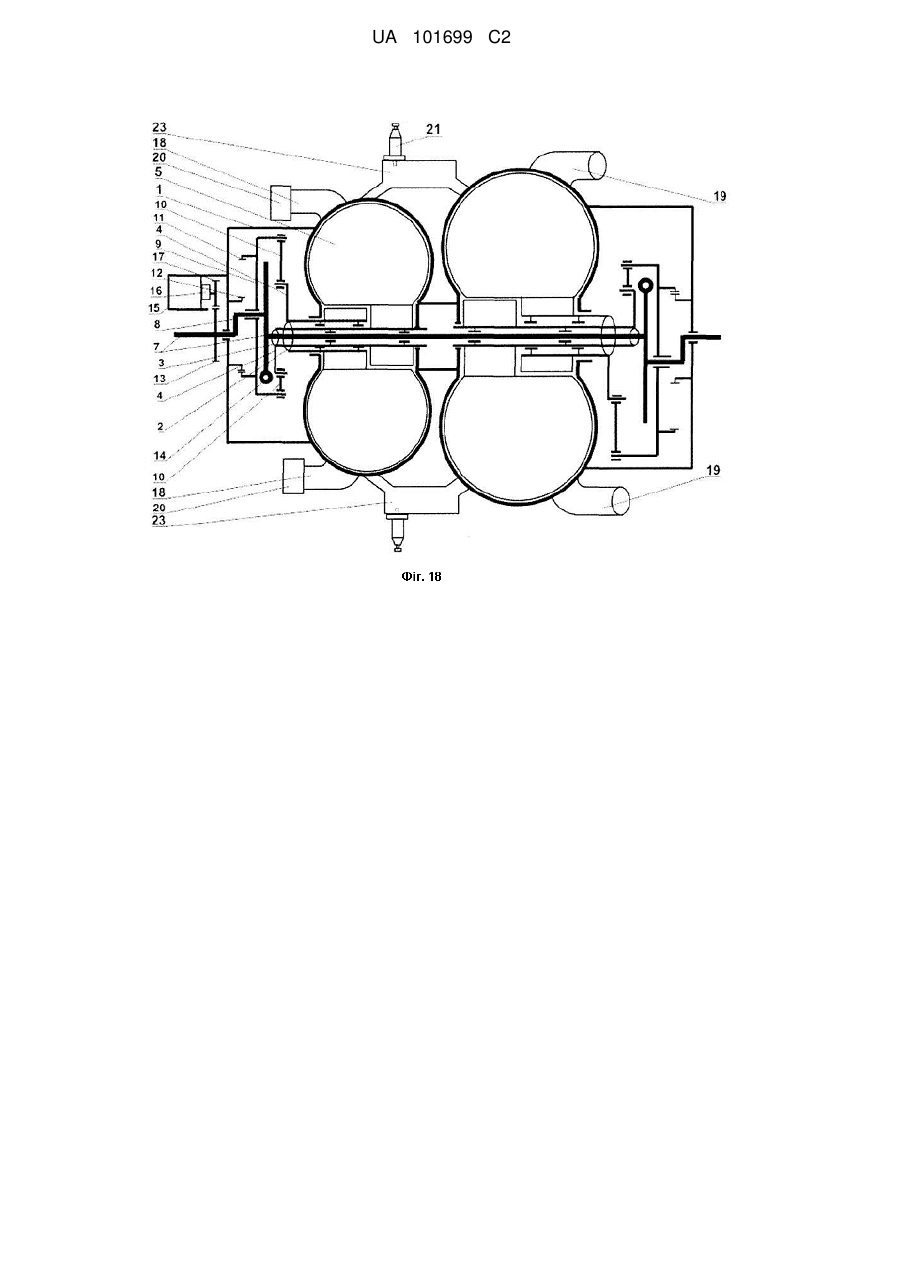

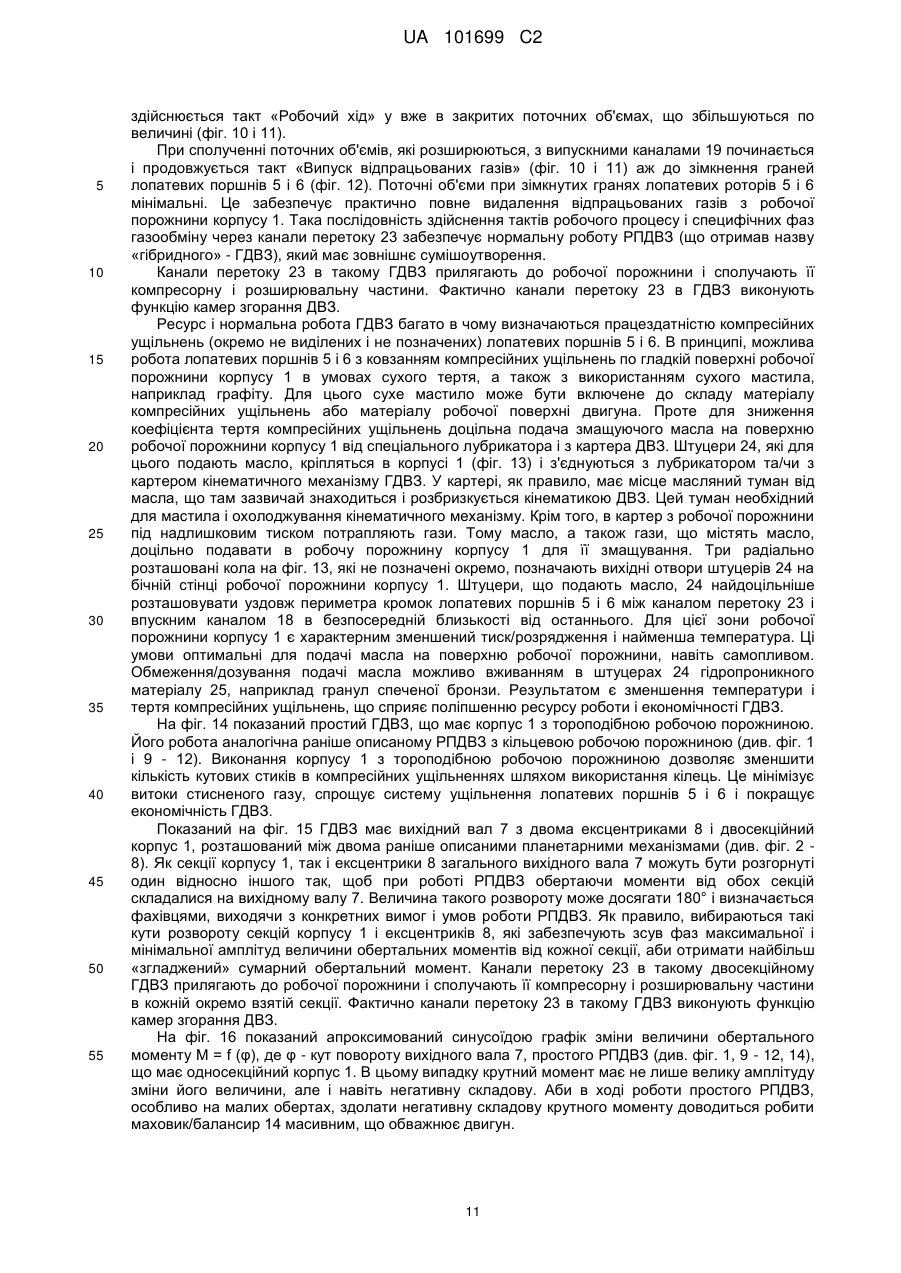

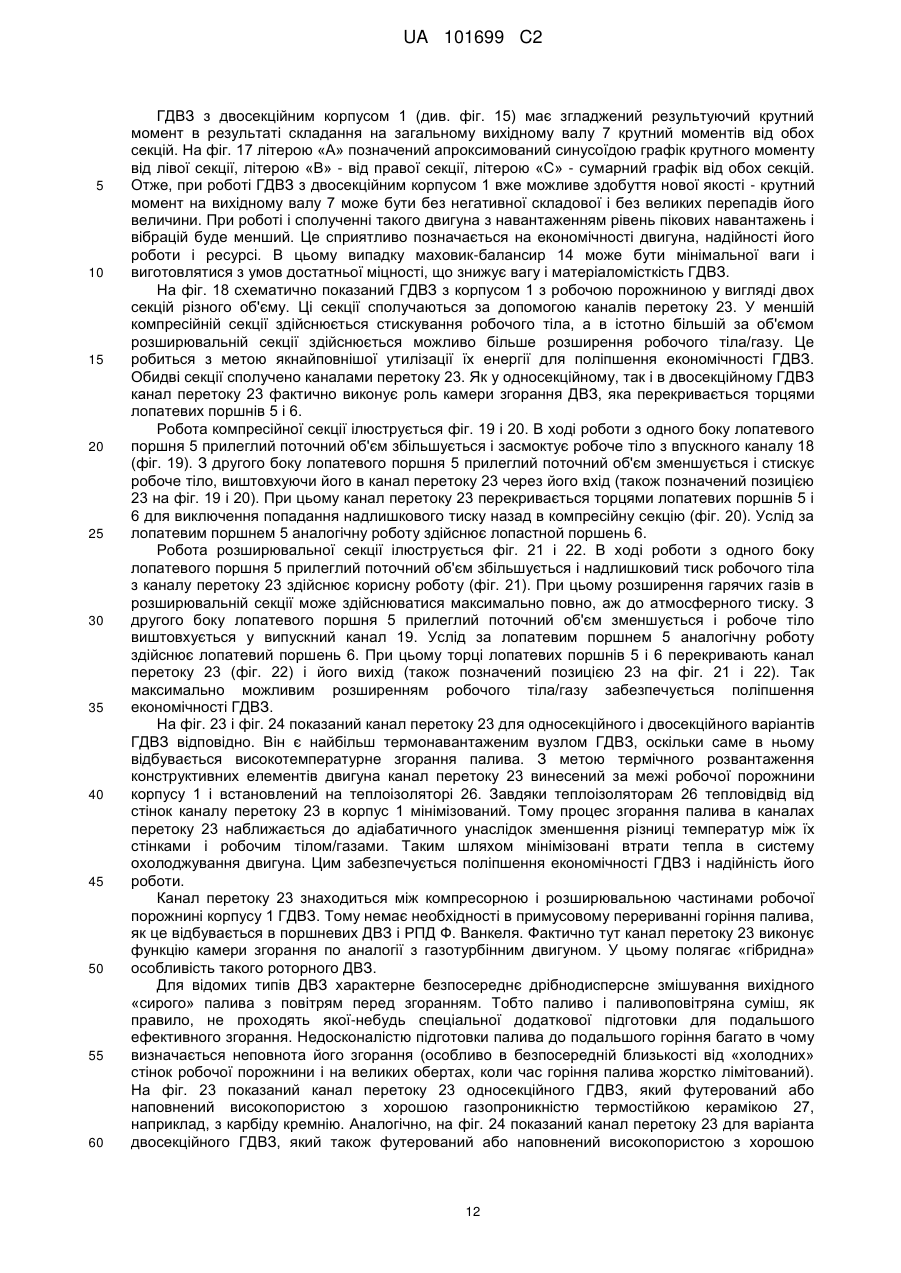

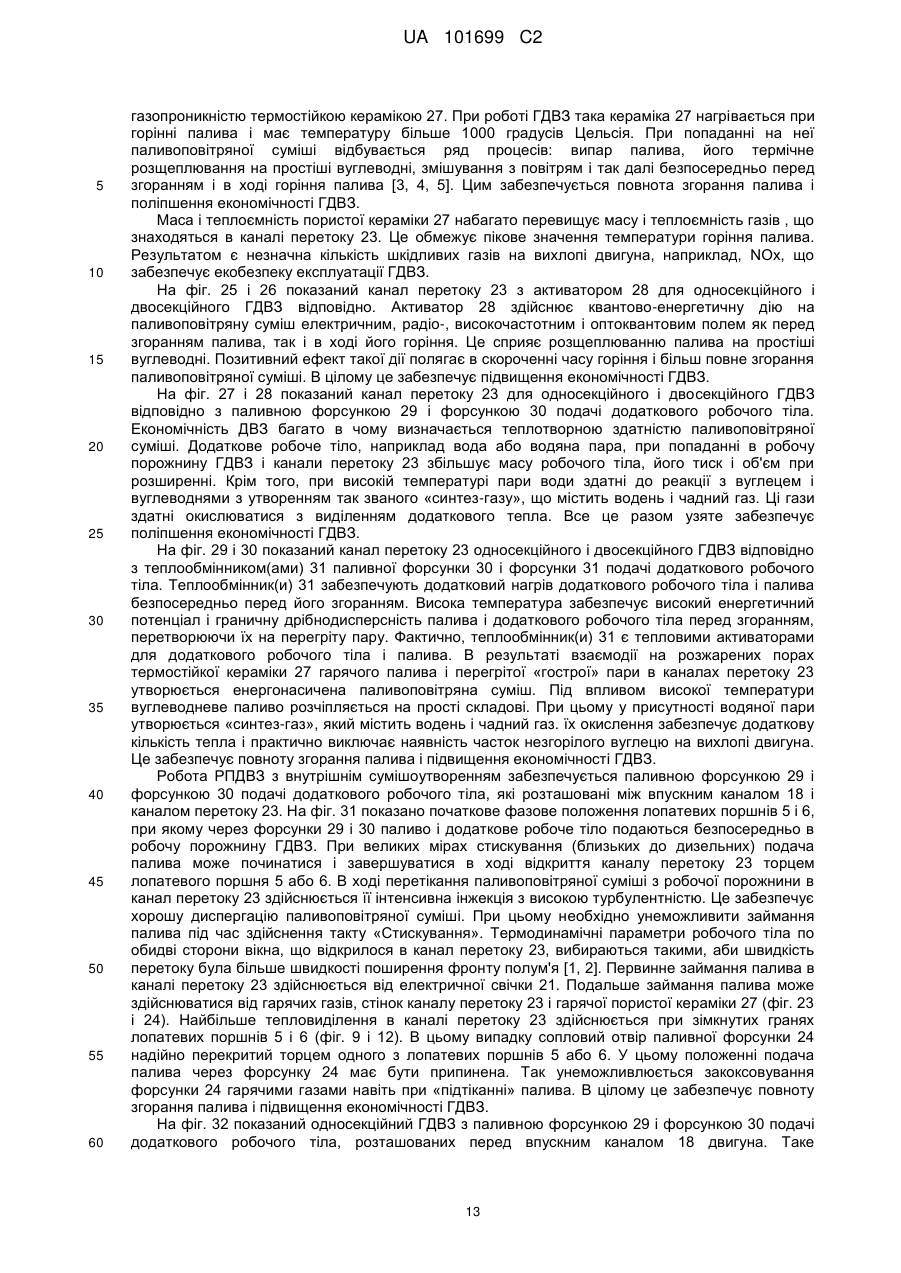

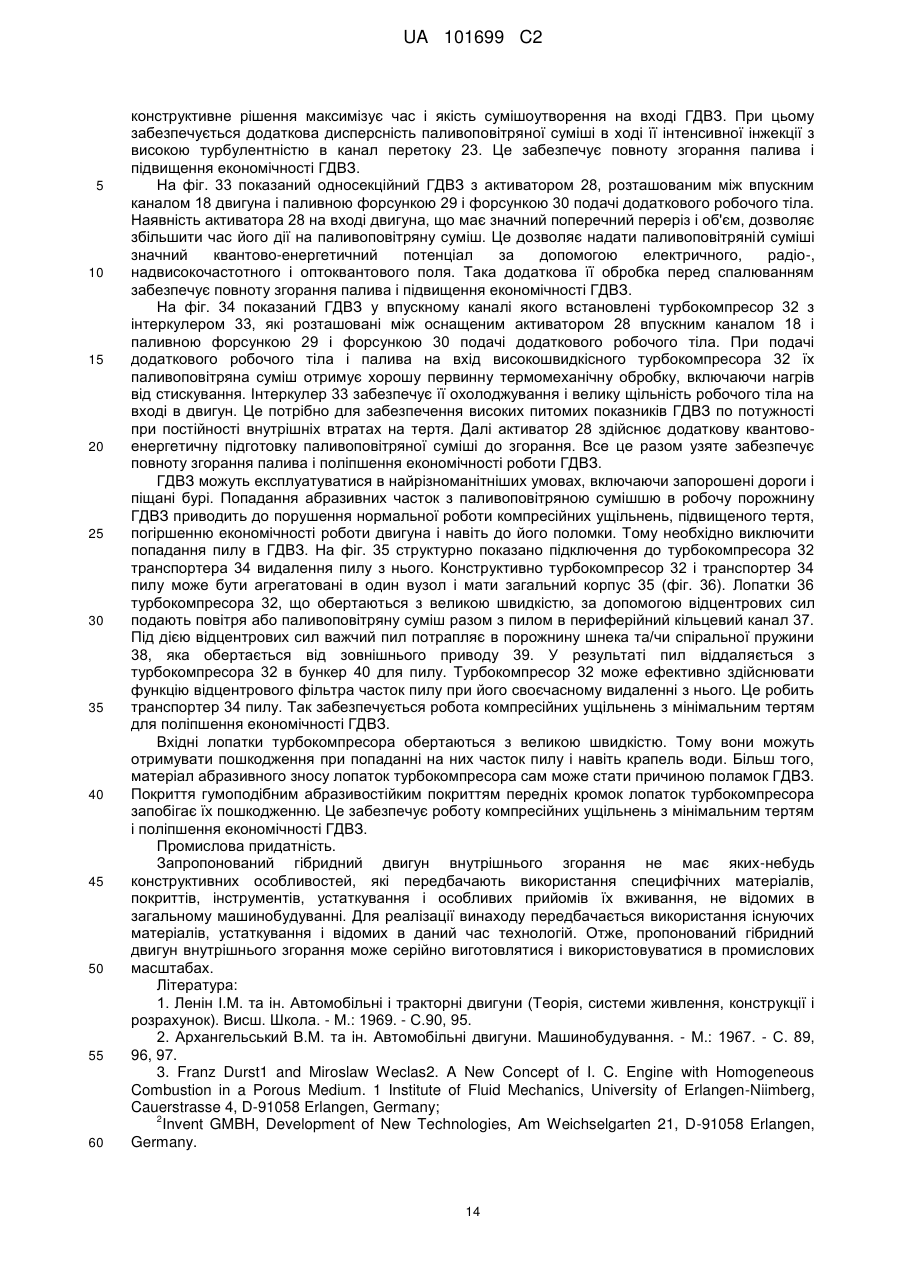

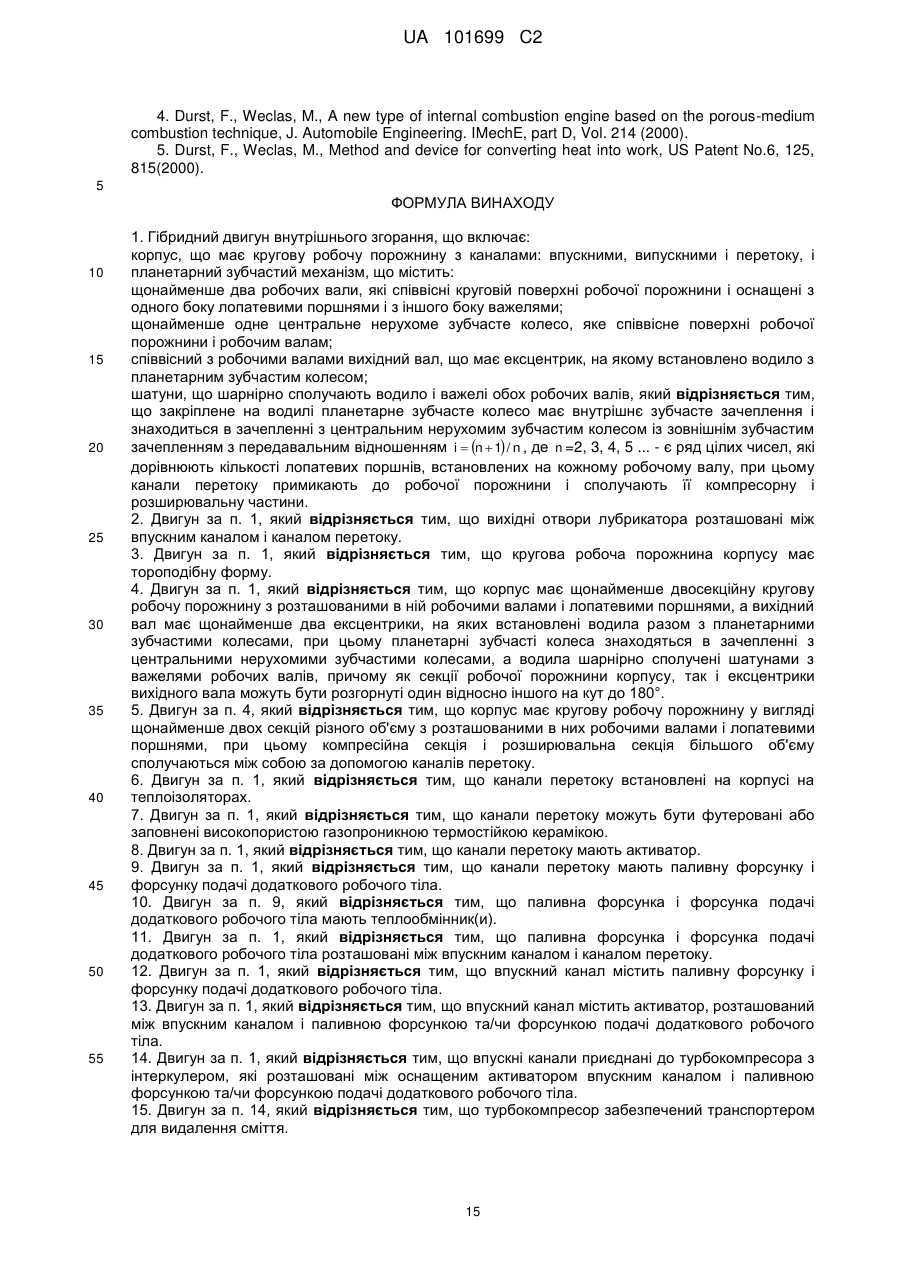

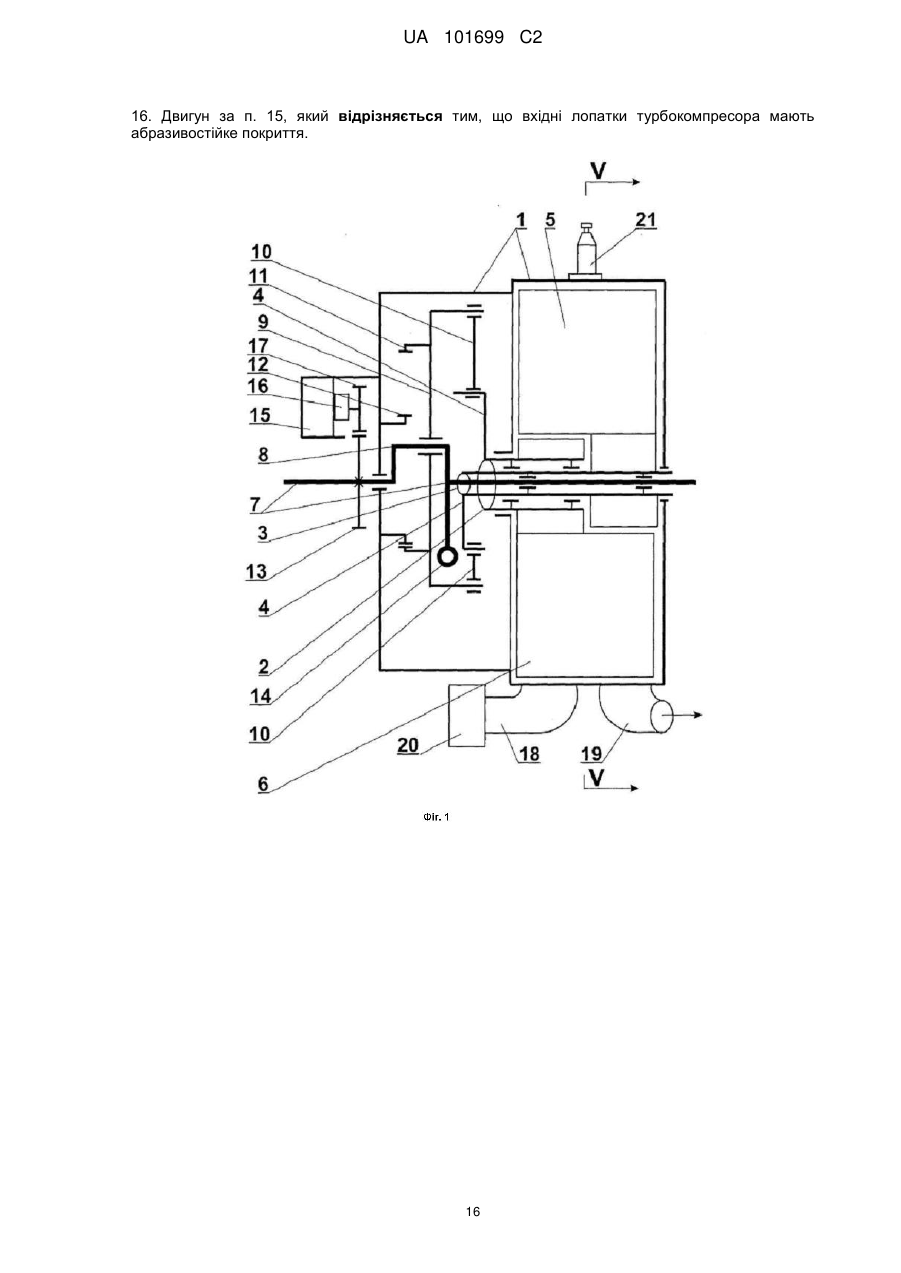

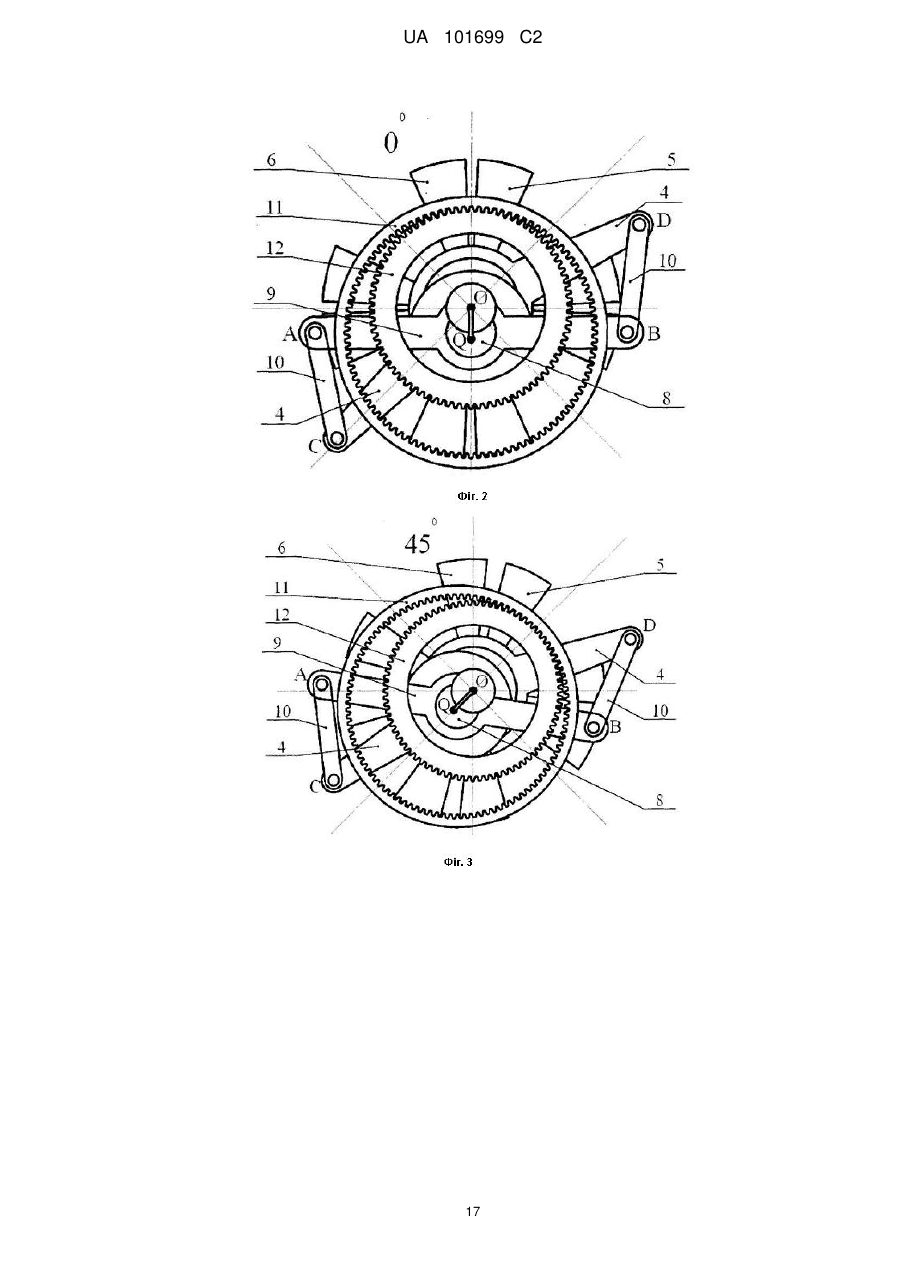

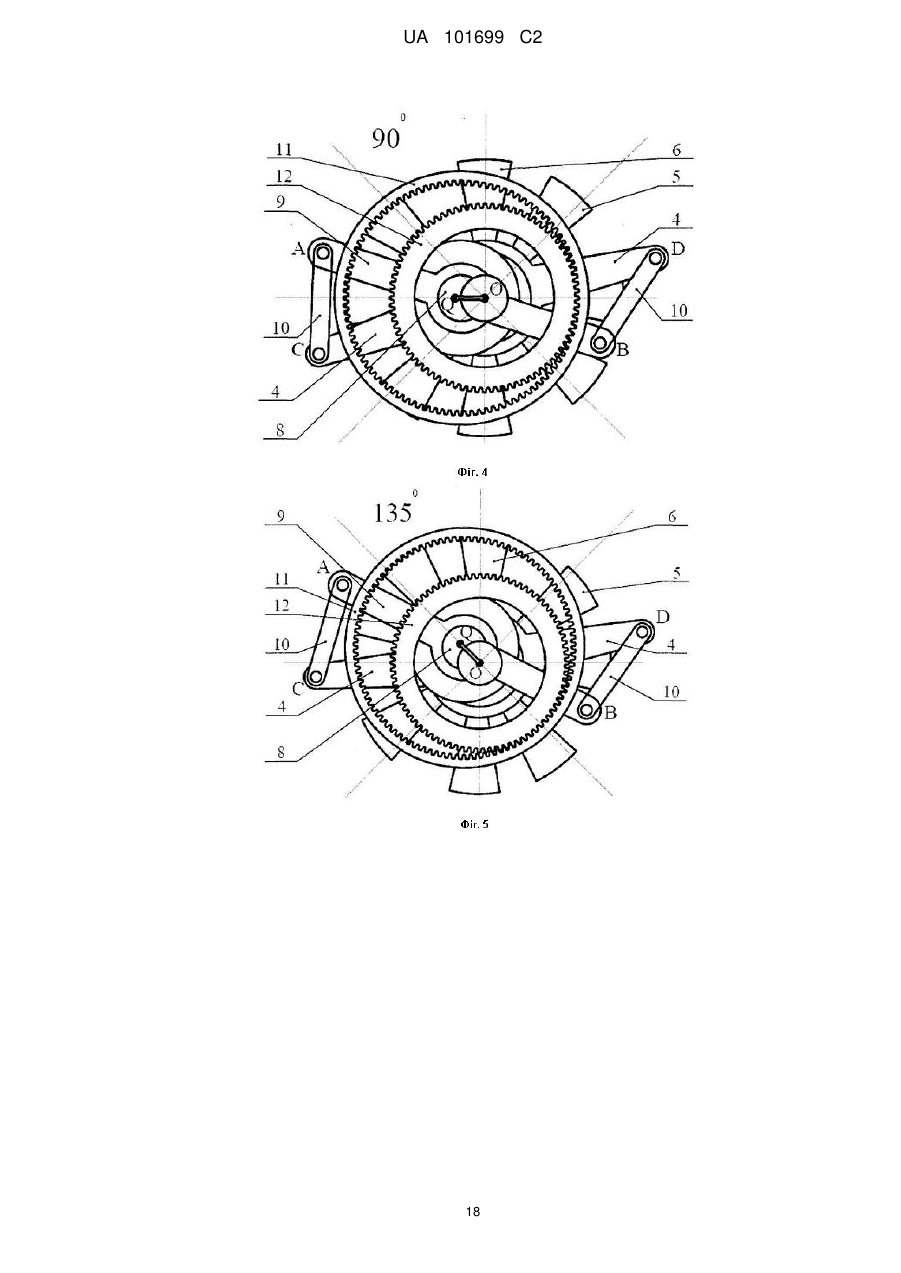

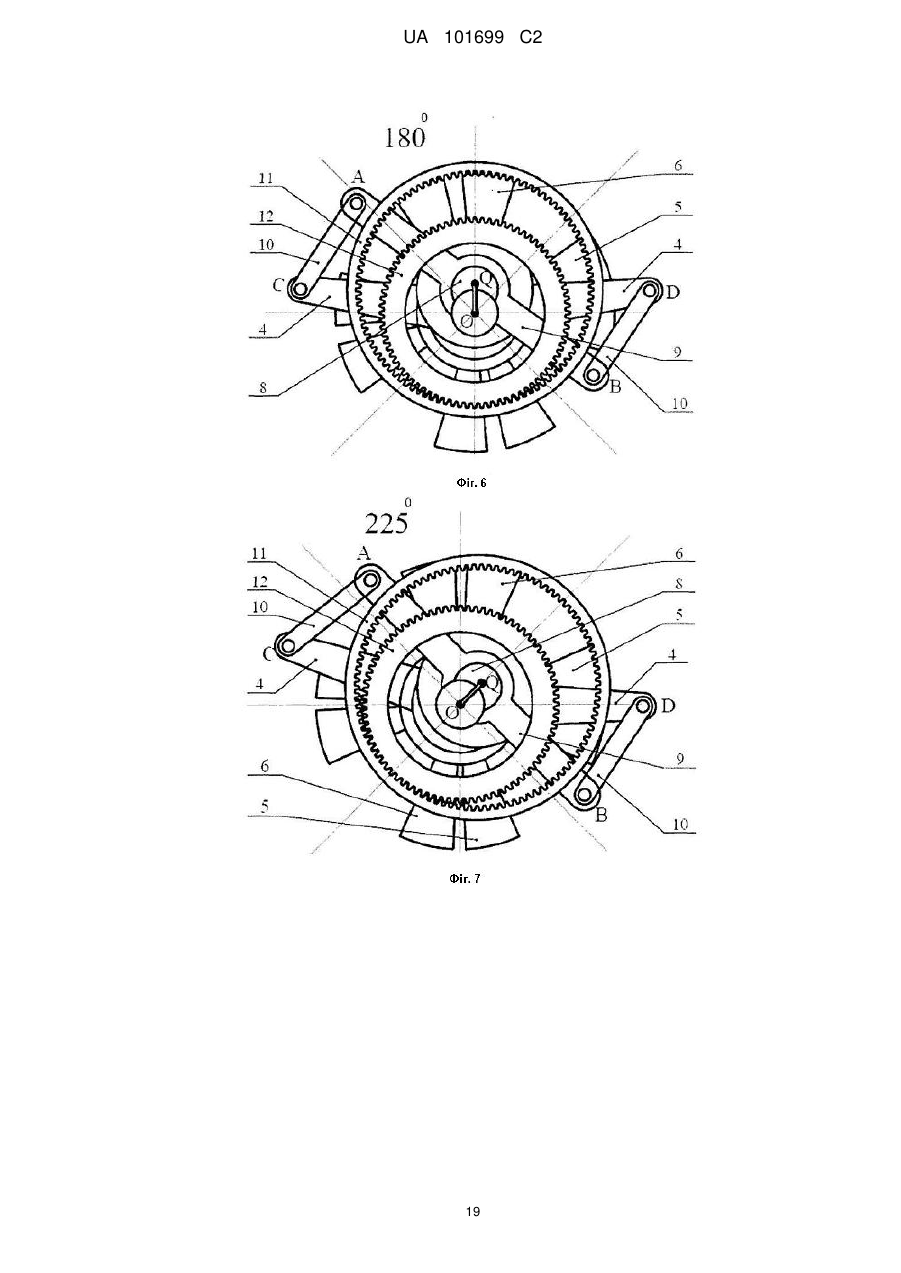

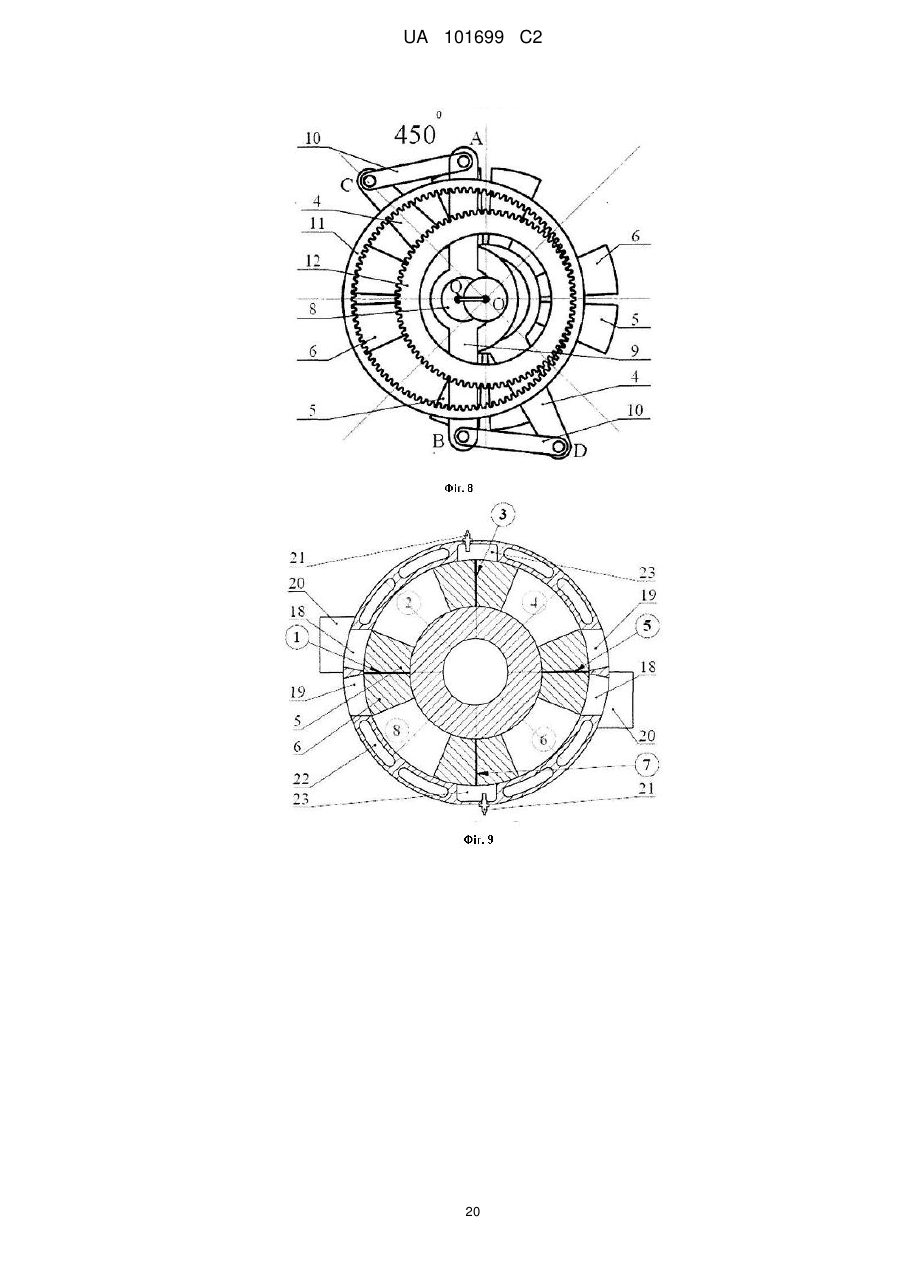

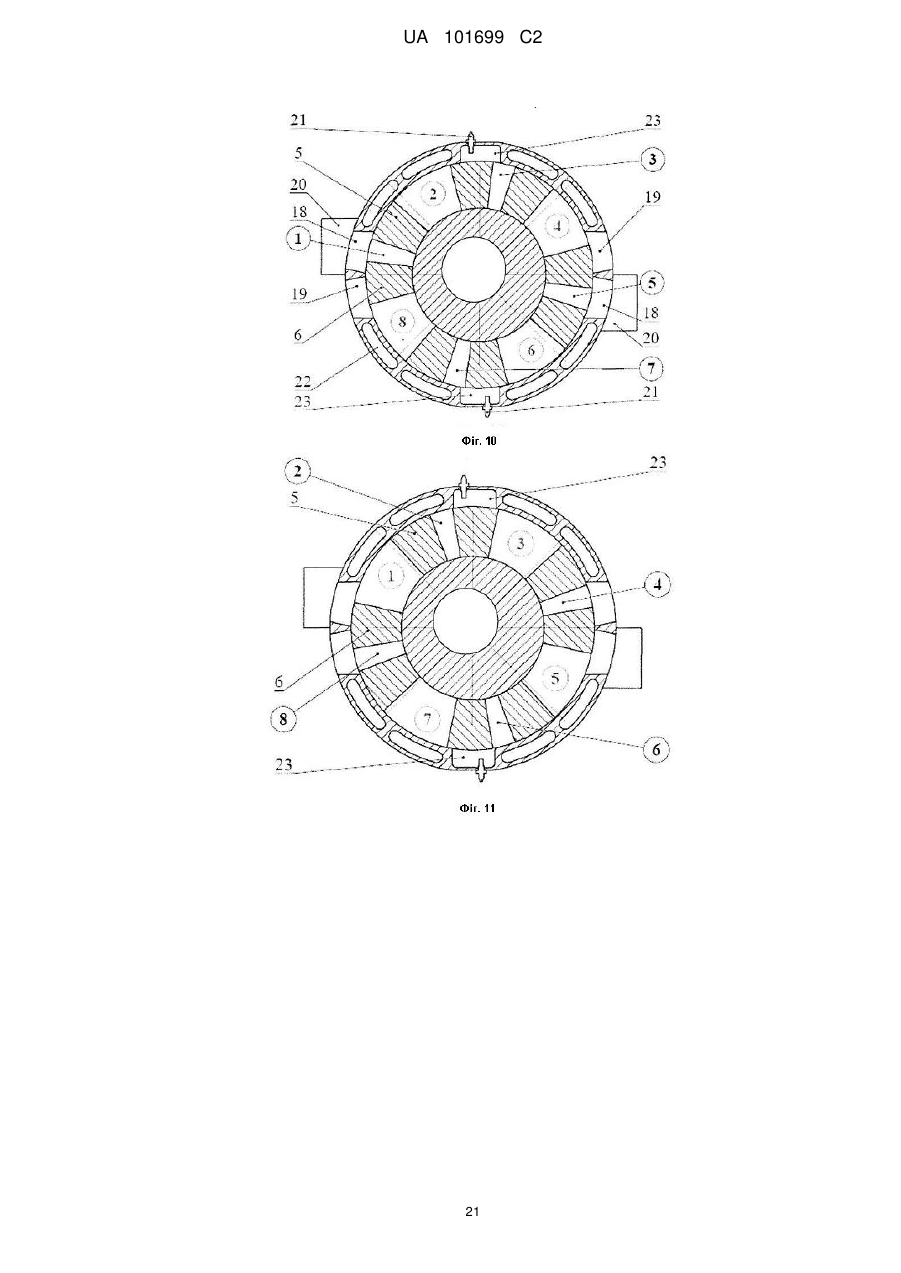

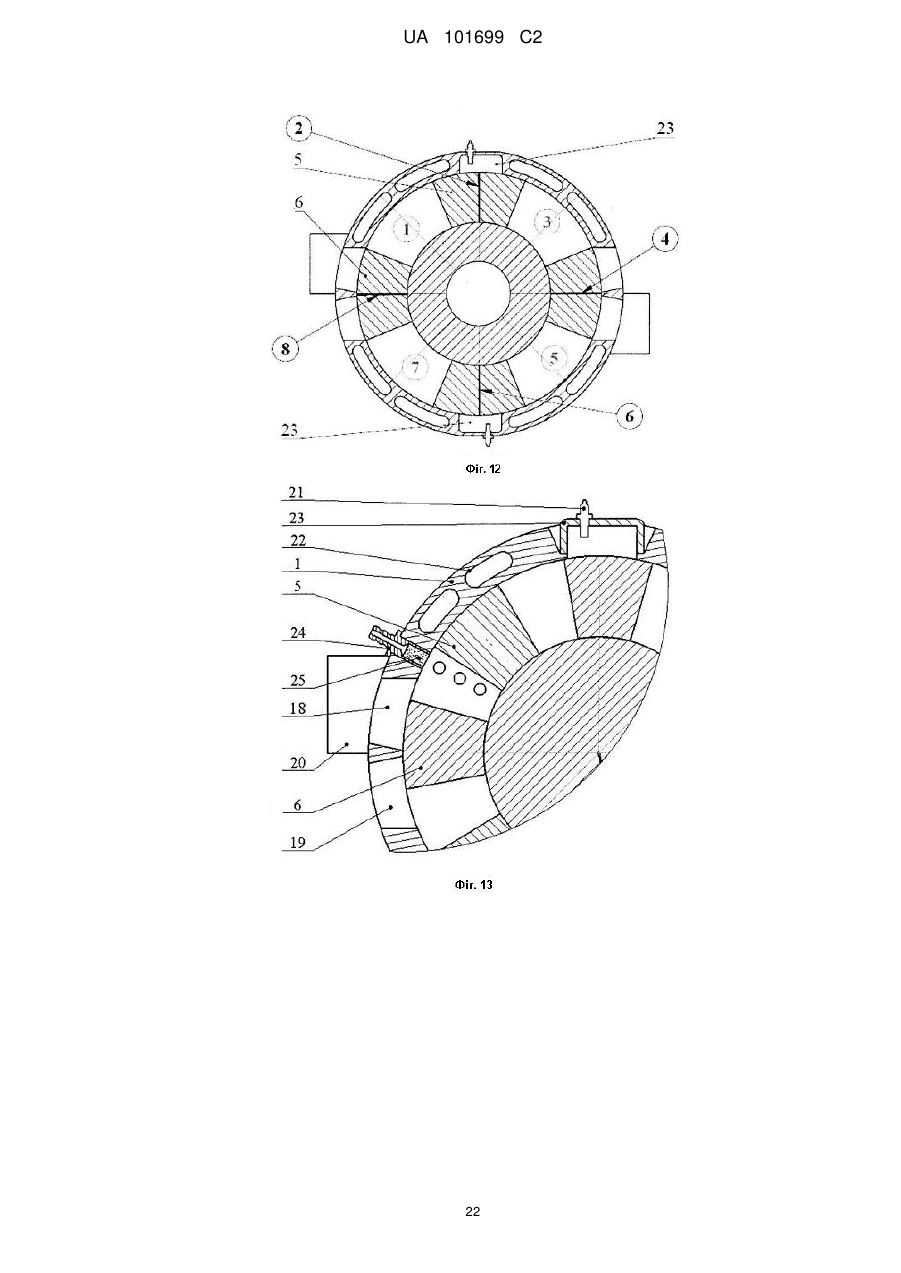

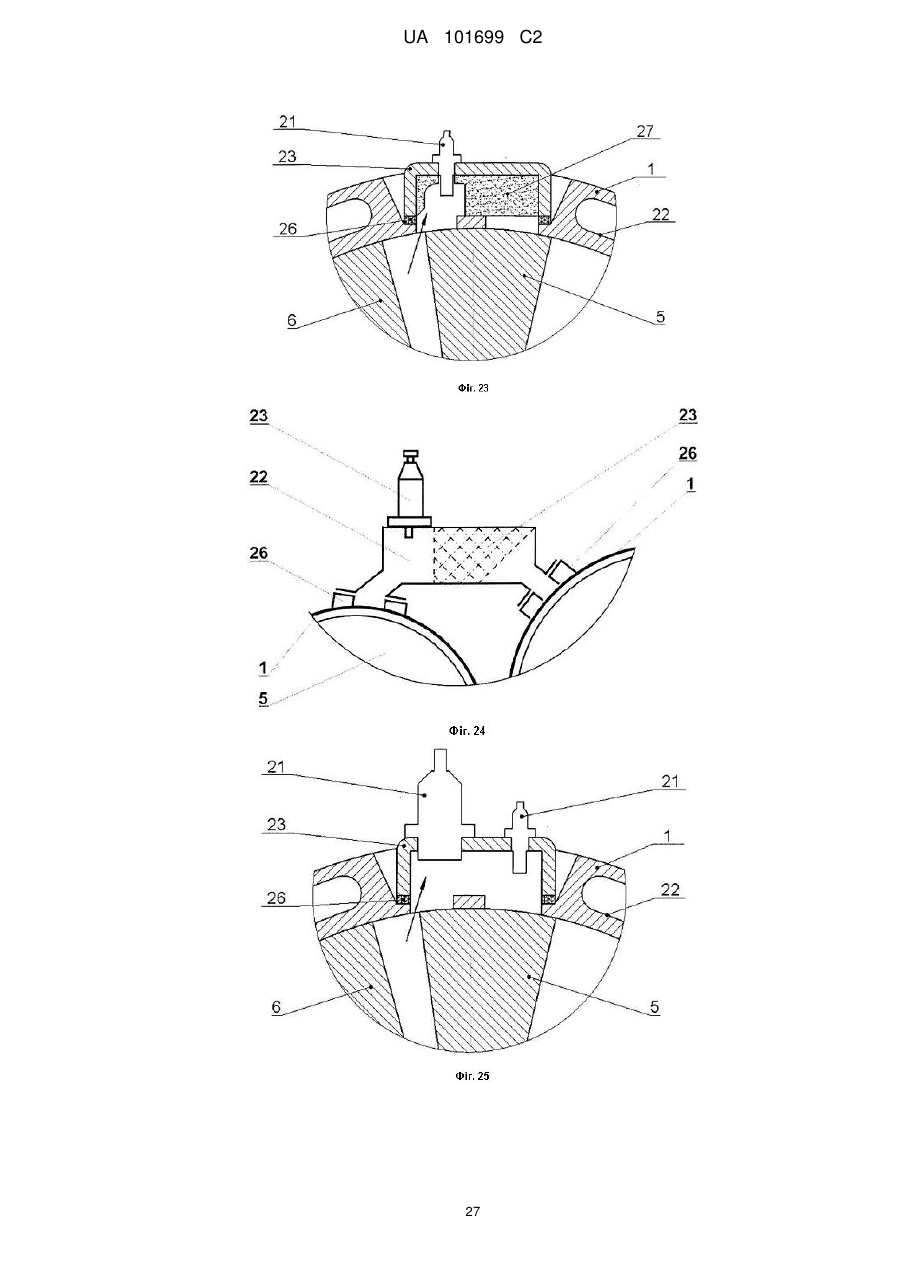

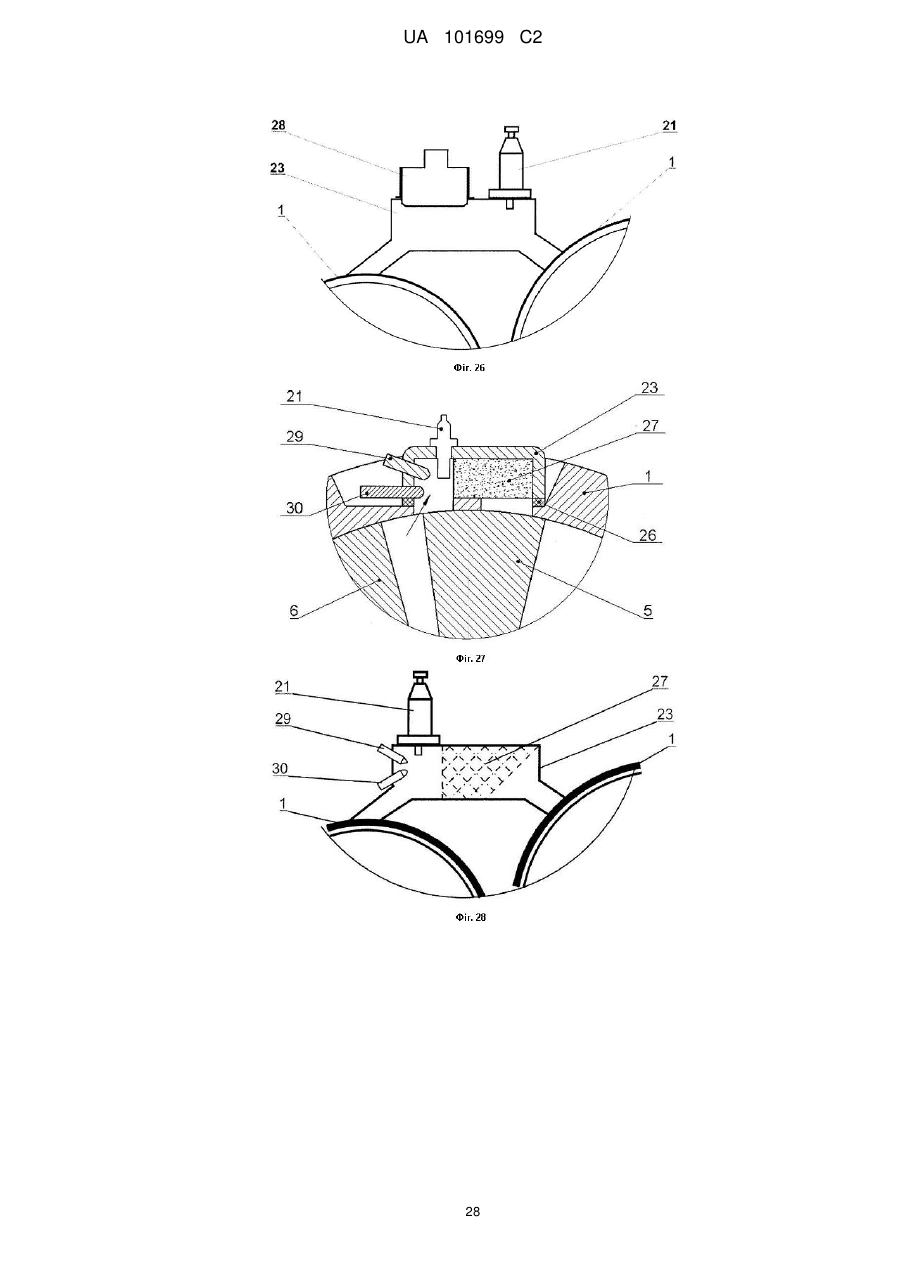

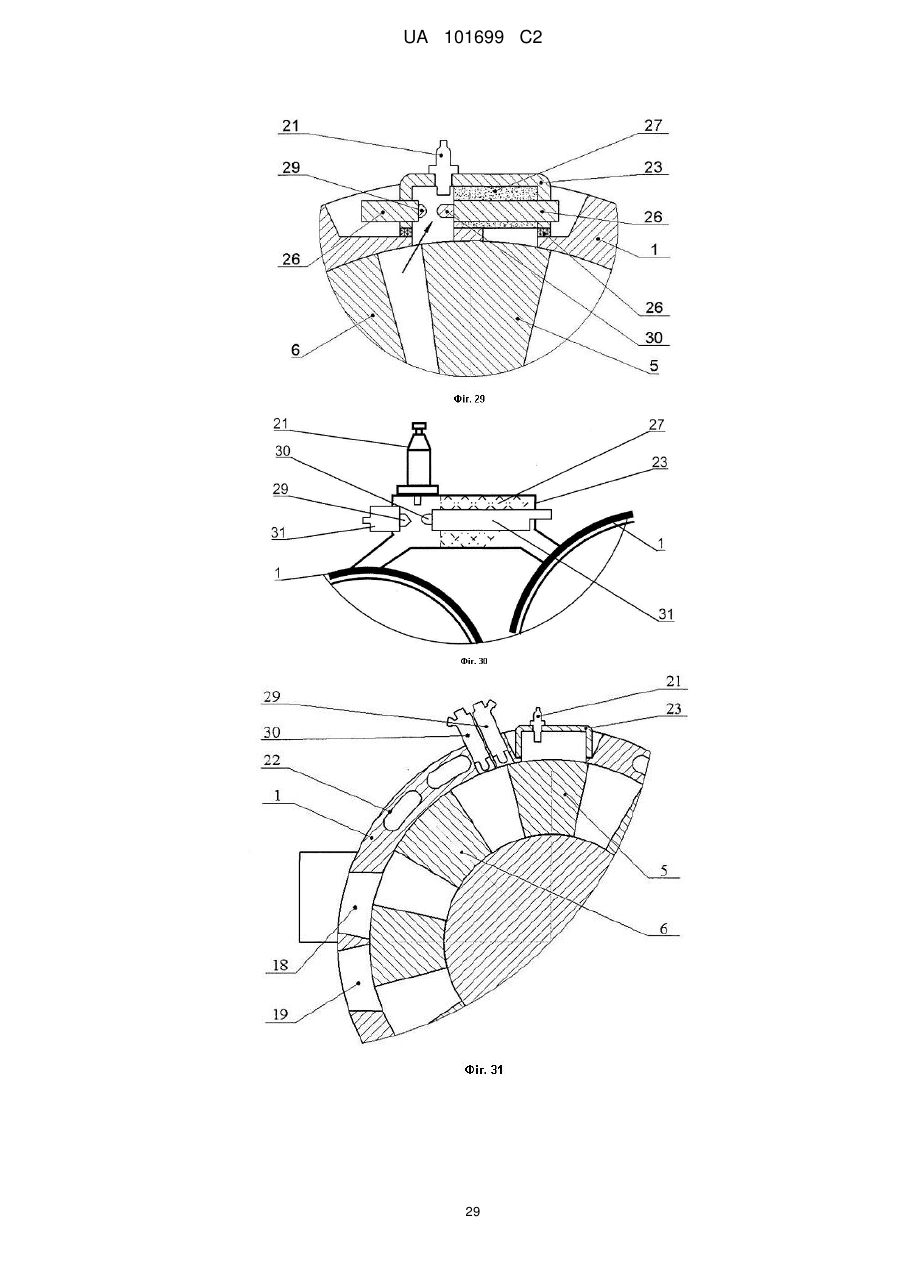

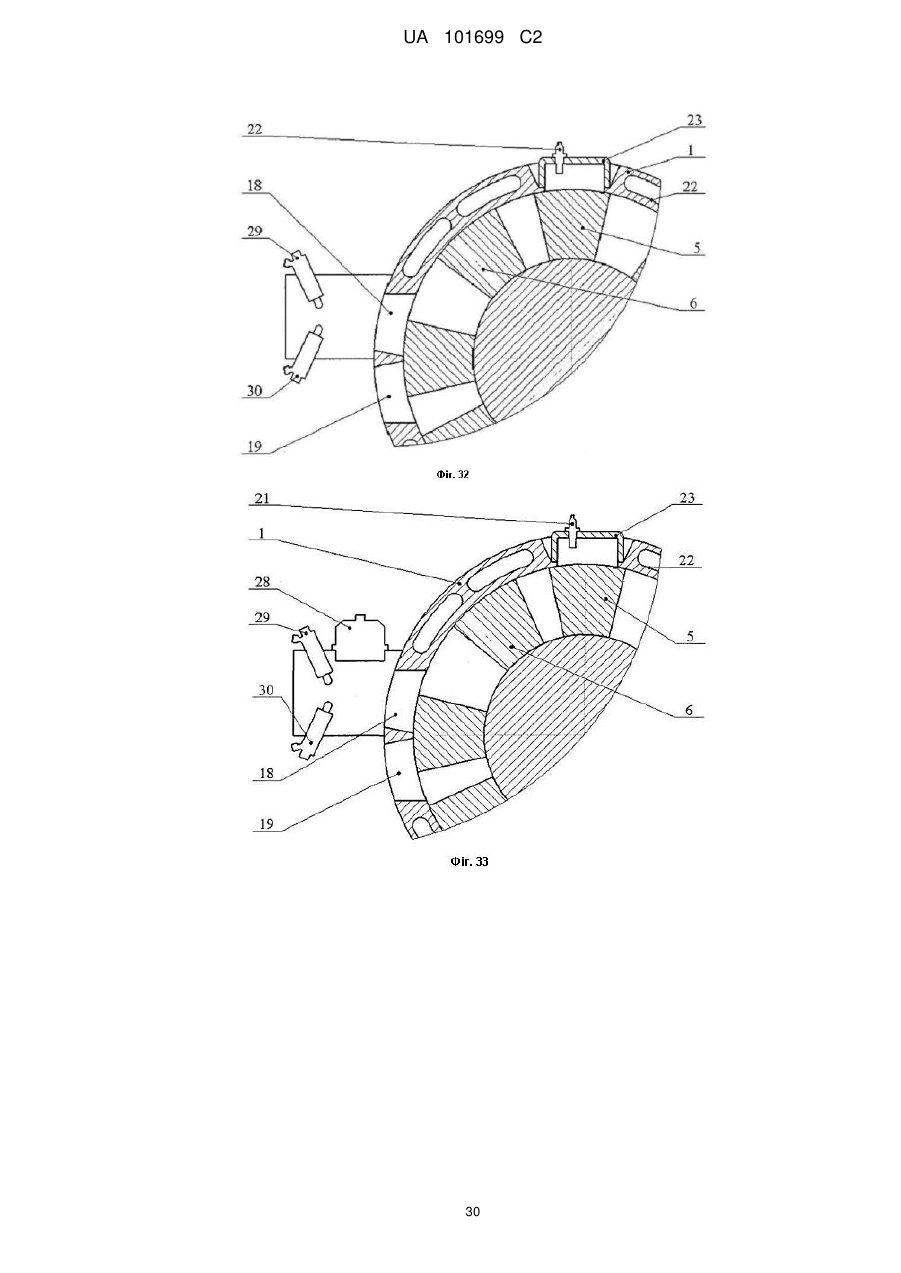

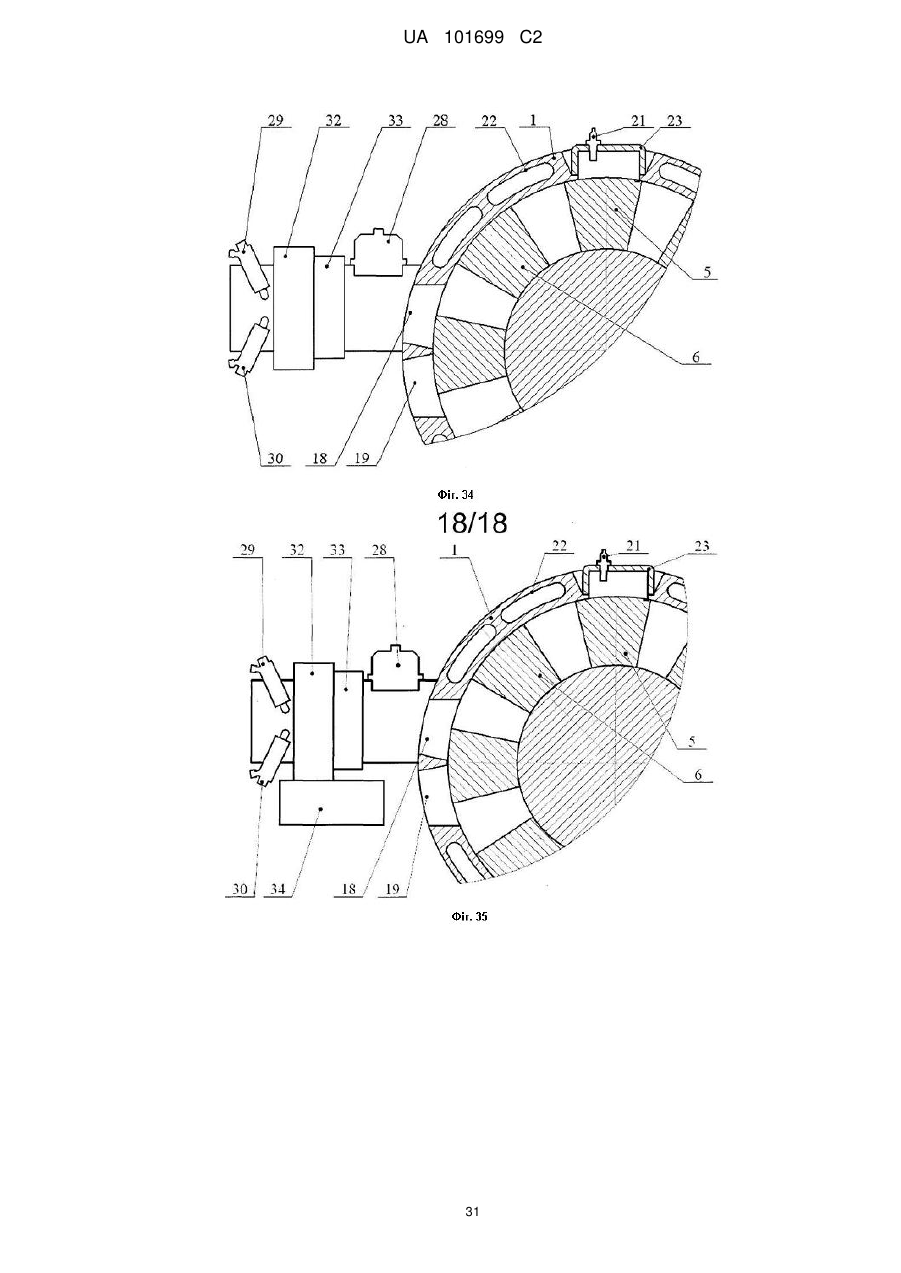

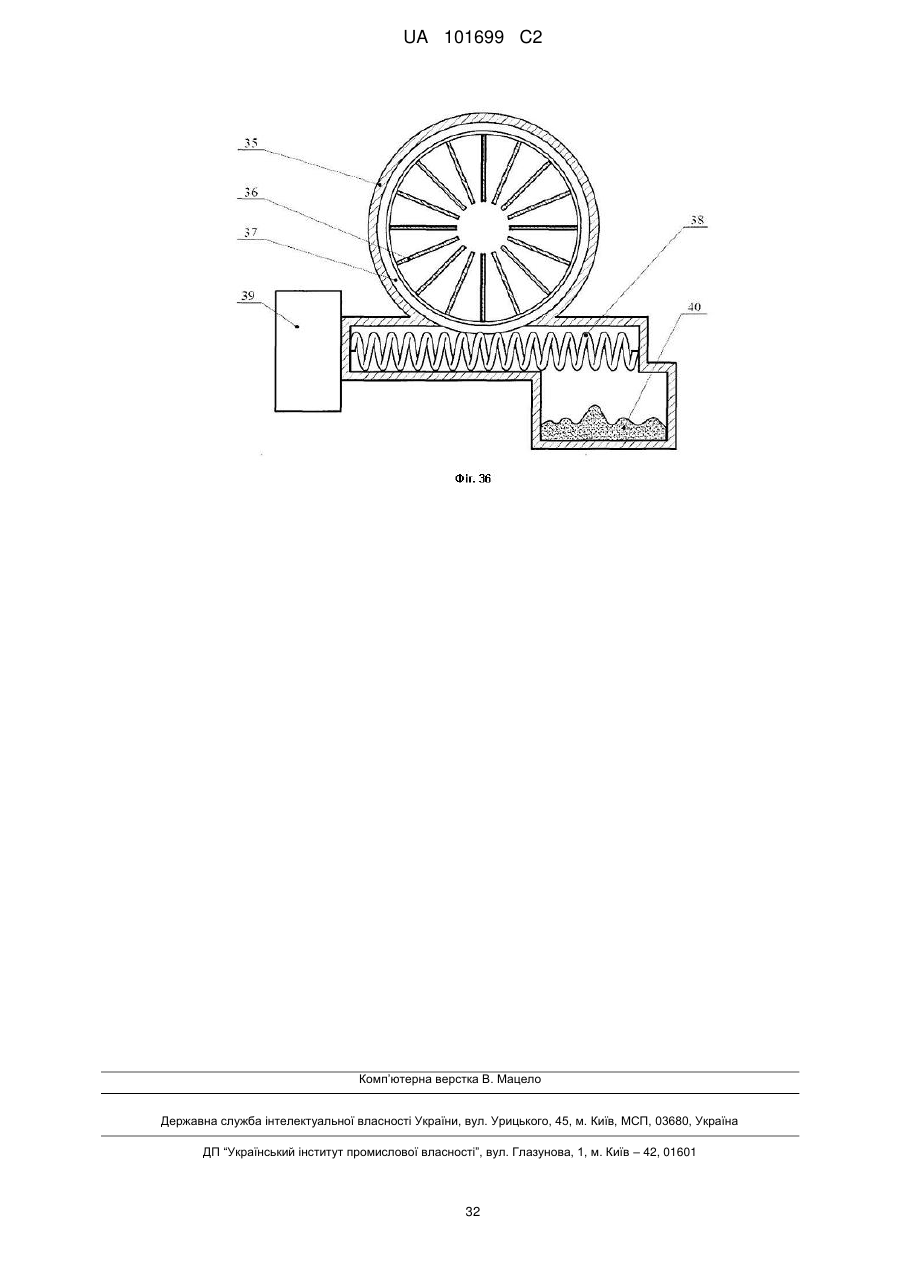

Реферат: Винахід належить до багатопаливних двигунів внутрішнього згоряння. Гібридний роторнопоршневий двигун внутрішнього згорання має корпус з круговою робочою порожниною з поршнями і з впускними, випускними і перепускними каналами. Робоча порожнина, два робочих вали, центральне нерухоме зубчасте колесо, вихідний вал з ексцентриком є співвісними. На останньому встановлено планетарне зубчасте колесо з водилом, сполученим шатунами з важелями обох робочих валів. При цьому канали перетоку паливоповітряної суміші примикають до робочої порожнини і сполучають її компресорну і розширювальну частини. Напрямок обертання водила співпадає з напрямком обертання вихідного вала. Винахід сприяє більш повному згорянню палива і зменшенню тертя у двигуні. UA 101699 C2 (12) UA 101699 C2 UA 101699 C2 5 10 15 20 25 30 35 40 45 50 55 Запропонований гібридний двигун внутрішнього згорання (ГДВЗ) може використовуватися як технічний пристрій для перетворення енергії палива в механічну роботу. Винахід належить до конструкції роторно-поршневих машин (далі РПМ), що містять робочу порожнину з об'ємновитискувальними елементами РПМ - лопатевими поршнями, плунжерами, манжетами, що знаходяться в одному корпусі (секції). Їх погоджений рух здійснюється планетарним механізмом. Такий механізм забезпечує взаємно-відносний обертально-коливальний рух об'ємно-витискувальних елементів РПМ. РПМ з такими об'ємно-витискувальними елементами, залежно від додаткового устаткування, здатні працювати роторно-поршневими двигунами внутрішнього згорання на довільному рідкому і газоподібному паливі в режимі внутрішнього і зовнішнього сумішоутворення. Особливістю роботи ГДВЗ, що заявляється тут, є те, що для його роботи не потрібне примусове переривання горіння палива. Для інших машин об'ємного розширення (наприклад, поршневих ДВЗ) для нормальної роботи необхідне регулярне переривання горіння палива. Навпаки, для нормальної роботи газотурбінних двигунів необхідне безперервне постійне горіння палива. Робота ГДВЗ має багато загального з роботою теплових машин об'ємного розширення, проте також має специфічні особливості в організації процесів займання і горіння палива. Цим вони відрізняються від відомих типів ДВЗ і тому тут називаються «гібридними». Вони призначені для оснащення: а) різних транспортних засобів, наприклад легкових автомобілів, таксі і вантажівок; малогабаритних суден типа моторних човнів, катерів і яхт; надлегких і легких літальних апаратів типу парапланів, моторних дельтапланів, літаків і особливо легких вертольотів; б) мототехніки для активних видів відпочинку і спорту, таких як мотоцикли, тетрацикли, скутери і снігоходи; в) тракторів, комбайнів і інших самохідних сільськогосподарських знарядь; г) компактних і мобільних електрогенераторів. Стосовно цього винаходу тут і далі позначені: терміном «РПМ - роторно-поршнева машина» - машина, що містить робочу порожнину з об'ємно-витискувальними елементами РПМ - лопатевими поршнями, плунжерами, манжетами, що знаходяться в одному корпусі (секції); терміном «РПДВЗ - роторно-поршневий двигун внутрішнього згорання» - такий двигун, який має щонайменше дві пари лопатевих поршнів, встановлених на співвісних валах принаймні в одному круговому корпусі (секції). При цьому, таких корпусів (секцій) може бути декілька і вони можуть бути виконані суміжними; терміном «лопатеві поршні» - такі рухливі об'ємно-витискувальні конструктивні елементи, між якими і внутрішніми стінками однієї секції циклічно відбувається зміна об'ємів робочого тіла; терміном «торець» - периферична поверхня кожного лопатевого поршня, що сполучається з внутрішніми стінками робочої порожнини корпусу; терміном «грань» - бічна поверхня кожного лопатевого поршня з одного боку, що сполучається по її периметру з внутрішніми стінками робочої порожнини корпусу; терміном «зімкнення граней» - таке положення граней суміжних лопатевих поршнів, яке характеризується мінімальним об'ємом/відстанню між цими гранями; терміном «робоча порожнина корпусу (секції)» - порожнина, яка поміщена між внутрішньою стінкою робочої порожнини корпусу і гранями лопатевих поршнів. Вона полягає не менше чим з чотирьох одночасно існуючих поточних об'ємів, що змінюються по величині. При роботі РПМ робоча порожнина корпусу (секції) має постійний об'єм незалежно від кутового зсуву лопатевих поршнів; терміном «поточний об'єм» - кожна змінна по величині частина об'єму робочої порожнини корпусу (секції), яка поміщена між гранями суміжних лопатевих поршнів і внутрішніми стінками однієї секції і в якій послідовно протікають такти робочого процесу; терміном «канал перетоку» - винесений за межі кругової робочої порожнини корпусу сумарний об'єм, що сполучає компресорну і розширювальну частини робочої порожнини корпусу; терміном «активатор» - пристрій, що призначений для забезпечення збільшення квантовоенергетичного потенціалу часток палива або паливоповітряної суміші і складається із зовнішнього джерела енергії, передавального каналу і випромінювача. терміном «додаткове робоче тіло» - вода, водяна пара або інші речовини, що містять воду. Рівень техніки. 1 UA 101699 C2 5 10 15 20 25 30 35 40 45 50 55 60 Відомі роторно-поршневі машини з планетарними механізмами подібного призначення, наприклад, автор Є. Кауертц, патент США: Eugene Kauertz, Rotary Radial-Piston Machine, US patent № 3144007, Aug. 11, 1964, publ. 1967; Rotary vane motor, US patent № 6886527 ICT. Вони також описані, наприклад, в патентах Німеччини № 142119 за 1903 г.; № 271552, кл. 46 аб 5/10 за 1914 г.; Франції № 844351, кл. 46 а5 за 1938 г.; США № 3244156, кл. 12 - 8.47, 1966 г.; US Patent № 6,739,307, US СІ. 123/245, May 25, 2004, Internal Combustion Engine and Method, author Ralph Gordon Morgado, і ін. Подібного призначення механізми і машини описані в патентах Росії: № 2013597, кл. 5F02B 53/00 № 2003818, кл. 5F02В53/00; № 2141043, кл. 6F02В53/00, F04С15/04, 29/10, 1998 г; України - № 18546, кл. F02В53/00, F02G1/045, 1997 г, № 93603, кл. F01C1/063 (2006/01), F02B53/10 (2006/01), F04C2/063 (2006/01). Планетарні механізми цих роторних машин забезпечують взаємно-відносний обертальноколивальний рух їх компресійних елементів - лопатевих поршнів. Проте ці відомі планетарні механізми не здатні з необхідним ресурсом декілька тисяч годин роботи передавати на вихідний вал значні зусилля від лопатевих поршнів, наприклад, декілька тонн, під час робочого ходу двигуна в разі РПДВЗ. Загальними конструктивними ознаками відомих роторно-поршневих машин з такими планетарними механізмами є: корпус з круговою робочою порожниною, що має впускні і випускні канали; щонайменше дві пари лопатевих поршнів, жорстко закріплених на двох робочих валах, співвісних поверхні робочої порожнини, причому принаймні один з валів має кривошип; співвісний робочим валам вихідний вал з водилом; розташоване на водилі вихідного вала щонайменше одне планетарне зубчасте колесо, що має зовнішнє зубчасте зачеплення з нерухомим центральним зубчастим колесом, співвісним поверхні робочої порожнини і вихідному валу; кривошипний(і) вал(и), співвісний(і) планетарному зубчастому колесу; шатун(и), що шарнірно сполучає(ють) важелі робочих валів з кривошипними валами планетарних зубчастих коліс. Планетарний механізм таких двигунів має ряд недоліків. Перший - це необхідність робити великими розміри планетарних зубчастих коліс зовнішнього зачеплення, аби забезпечити їх працездатність при передаваних робочих навантаженнях. Інший недолік - швидкість обертання планетарних зубчастих коліс і співвісних їм кривошипних валів має бути у декілька разів більше швидкості обертання вихідного вала, що погіршує умови роботи підшипників і зменшує ресурс їх роботи. Третій недолік - кривошипні вали і співвісні їм планетарні зубчасті колеса розташовані на водилі на значному радіусі від осі вихідного вала. З цієї причини на них діють значні відцентрові сили, які створюють додаткові навантаження на підшипники планетарних зубчастих коліс, що також зменшує ресурс роботи РПМ. Також відома РПМ з матеріалів міжнародної патентної публікації WO/2009/072994 від 11. 06. 2009 (International Application № PCT/UA2007/000080). Найбільш близька до технічної суті винаходу конструкція пристрою по матеріалах міжнародної патентної публікації WO 2011/010978 А1 від 27. 01. 2011 г, що має планетарний кінематичний механізм. Цей пристрій є РПМ з планетарним механізмом. Необхідне передавальне відношення планетарного зубчастого зачеплення і = n/(n+1), де n = 1, 2, 3, 4 і так далі однозначно визначається кількістю лопатевих поршнів n на кожному з робочих валів РПМ. Зокрема, ця РПМ має корпус з круговою робочою порожниною, впускними і випускними каналами і каналами перетоку, а також: щонайменше два робочих вали, які співвісні круговій поверхні робочої порожнини і оснащені з одного боку лопатевими поршнями і з іншого боку важелями; щонайменше одне центральне нерухоме зубчасте колесо, яке співвісне поверхні робочої порожнини і робочим валам; співвісний робочим валам вихідний вал з ексцентриком, на якому встановлені водило з планетарним зубчастим колесом; шатуни, що шарнірно сполучають водило і важелі обох робочих валів при цьому планетарне зубчасте колесо знаходиться в зачепленні з центральним нерухомим зубчастим колесом з внутрішнім зубчастим зачепленням. Відмітною особливістю цієї РПМ є те, що кругова робоча порожнина корпусу має канали перетоку, винесені за межі робочої порожнини. Недоліком кінематичного механізму такої РПМ є значне навантаження підшипника(ків) водила по швидкісному режиму. Це є наслідок того, що напрямок обертання вихідного вала з його ексцентриком, на якому встановлено водило, і напрям обертання самого водила 2 UA 101699 C2 5 10 15 20 25 30 35 40 45 50 55 60 протилежні. Результатом є напружений швидкісний режим підшипника водила унаслідок складання кутових швидкостей вихідного вала і водила. Це неминуче призводить до прискореного зношування підшипника і, відповідно, зменшення часу безвідмовної роботи РПМ і надійності її роботи. До того ж за цей негативний ефект доводиться розплачуватися підвищеним тертям в цьому вузлі і відповідно даремною витратою енергії палива. Короткий виклад суті винаходу. Задачею винаходу є поліпшення економічності ДВЗ шляхом зменшення втрат енергії палива на внутрішнє тертя і при охолоджуванні РПМ, а також від неповноти згорання палива. Поставлена задача винаходу вирішена тим, що роторно-поршнева машина об'ємного розширення, яка включає: - корпус, що має кругову робочу порожнину з каналами - впускними, випускними і перетоку та планетарний механізм, що містить: - щонайменше два робочих вали, які співвісні круговій поверхні робочої порожнини і оснащені з одного боку лопатевими поршнями і з іншого боку важелями; - щонайменше одне центральне нерухоме зубчасте колесо, яке співвісне поверхні робочої порожнини і робочим валам; - концентричний робочим валам вихідний вал з ексцентриком, на якому встановлено водило з планетарним зубчастим колесом; - шатуни, що шарнірно сполучають важелі обох робочих валів і водило, що відрізняється тим, що закріплене на водилі планетарне зубчасте колесо має внутрішнє зубчасте зачеплення і знаходиться в зачепленні з центральним нерухомим зубчастим колесом із зовнішнім зубчастим зачепленням з передавальним відношенням i = (n+1)/n, (де n = 2, 3, 4, 5 ... - ряд цілих чисел), де n дорівнює кількості лопатевих поршнів, встановлених на кожному робочому валу, при цьому канали перетоку примикають до робочої порожнини і сполучають її компресорну і розширювальну частини. На відміну від прототипу, задум винаходу полягає в тому, аби поліпшити економічність ДВЗ шляхом зменшення втрат енергії палива на внутрішнє тертя в двигуні, а також від неповноти згорання палива. Зменшити фрикційний знос пар тертя кінематичного механізму РПМ можна шляхом зменшення різниці кутових швидкостей вихідного вала і водила без збільшення відносних кутових швидкостей в інших кінематичних парах тертя. На відміну від прототипу, це досягається шляхом зміни передавального відношення планетарного зубчастого зачеплення для забезпечення однонаправленого обертання водила і вихідного вала. При цьому має бути забезпечена умова постійності фази зімкнення граней лопатевих поршнів відносно каналів впускання, випуску і перетоку. Це досягається вказаним у відмітній частині винаходу завданням специфічного передавального відношення планетарної пари РПМ залежно від кількості лопатевих поршнів на робочих валах (що не є очевидним для фахівця) і в цілому є рішенням задачі винаходу. В результаті кінематичний механізм такої РПМ реалізує принцип «мінімального переміщення в парах тертя» для забезпечення мінімальних втрат механічної енергії, мінімуму фрикційного зносу і кращої економічності ДВЗ для досягнення мети винаходу: - співвісні робочі вали з лопатевими поршнями, а також вихідний вал обертаються в одному напрямі, тобто з мінімальною різницею кутових швидкостей; - підшипники шатунів мають лише поворотно-обертальний рух з малою швидкістю в невеликому кутовому секторі (на відміну від обертального руху на колінчастому валу поршневих машин); - водило обертається на ексцентриці вихідного вала в одну з ним сторону, тобто вони також мають мінімальну різницю кутових швидкостей. Канали перетоку в такій РПМ прилягають до робочої порожнини і сполучають її компресорну і розширювальну частини. Фактично, канали перетоку тут виконують функцію камер згорання ДВЗ. Перша додаткова відмінність від першого варіанта полягає в тому, що вихідні отвори лубрикатора розташовані між впускним каналом і каналом перетоку. Це дозволяє забезпечити цілеспрямовану подачу масла безпосередньо в зону фрикційного контакту між поверхнею робочої порожнини двигуна і компресійними ущільненнями лопатевих поршнів. Цим забезпечується перехід від сухого тертя до напівсухого, що в значній мірі зменшує втрати енергії на тертя і фрикційний знос компресійних ущільнень. Відповідно покращується економічність двигуна. Друга додаткова відмінність від першого варіанта полягає в тому, що кругова робоча порожнина корпусу має тороподібну форму. Компресійні ущільнення, включаючи їх кутові сполучення, є найбільш проблематичними вузлами ДВЗ роторного типа. Тороподібна форма 3 UA 101699 C2 5 10 15 20 25 30 35 40 45 50 55 60 робочої порожнини і її компресійних ущільнень забезпечує мінімальну кількість кутових сполучень в ущільненнях і, відповідно, мінімальні витоки робочого тіла через них. Це забезпечує мінімальні компресійні втрати при роботі ГДВЗ і поліпшення його економічності. Третя додаткова відмінність від першого варіанта полягає в тому, що корпус має щонайменше двосекційну кругову робочу порожнину з робочими валами, що знаходяться в ній, і лопатевими поршнями, а вихідний вал має щонайменше два ексцентрики, на яких встановлені водила разом з планетарними зубчастими колесами, при цьому планетарні зубчасті колеса знаходяться в зачепленні з центральними нерухомими зубчастими колесами, а водила шарнірно сполучені шатунами з важелями робочих валів, причому як секції робочої порожнини корпусу так і ексцентрики вихідного вала можуть бути розгорнуті один відносно іншого на кут до 180°. Канали перетоку в такій двосекційній РПМ прилягають до робочої порожнини і сполучають її компресорну і розширювальну секції. Фактично канали перетоку тут виконують функцію камер згорання ДВЗ. Нерівномірність обертання вихідного вала односекційного роторного ДВЗ викликає збільшені пікові механічні навантаження в парах тертя кінематики двигуна. Відповідно збільшуються втрати механічної енергії на тертя. Двосекційний варіант ГДВЗ при тому ж сумарному об'ємі робочої порожнини має більш рівномірний характер обертання вихідного вала, менші втрати механічної енергії і відповідно кращу економічність. Четверта додаткова відмінність від попереднього варіанта полягає в тому, що корпус має щонайменше двосекційну кругову робочу порожнину різного об'єму з робочими валами, що знаходяться в ній, і лопатевими поршнями, при цьому компресійна секція і розширювальна секція більшого об'єму сполучаються між собою за допомогою каналів перетоку. При стискуванні і розширенні робочого тіла в одному і тому ж об'ємі, наприклад, як це відбувається в поршневих ДВЗ, відпрацьовані гази безпосередньо перед вихлопом мають значний надлишковий тиск і, відповідно, енергію. Ця енергія утилізується в такому ГДВЗ при додатковому розширенні робочого тіла в розширювальній секції більшого об'єму з виконанням корисної роботи. Цим забезпечується збільшення економічності ГДВЗ. П'ята додаткова відмінність від першого варіанта полягає в тому, що канали перетоку встановлені на корпусі на теплоізоляторах. Канали перетоку є найбільш термічно напруженим вузлом ГДВЗ, оскільки вони фактично виконують функцію камери згорання. Їх винесення за межі робочої порожнини ГДВЗ і установка на теплоізоляторі забезпечують термічне розвантаження інших елементів конструкції і мінімізацію теплових втрат при охолоджуванні ДВЗ. Це покращує економічність ГДВЗ. Шоста додаткова відмінність від першого варіанта полягає в тому, що канали перетоку можуть бути футеровані і заповнені високопористою газопроникною термостійкою керамікою. Повнота згорання палива забезпечується його дисперсністю і якістю змішування з повітрям. При попаданні палива в гарячі канали перетоку і на розжарену газопроникну кераміку відбуваються складні процеси його перетворення, починаючи з випару, розщеплювання на простіші вуглеводні, змішування з повітрям, займання, згорання і так далі. Наявність гарячої газопроникної кераміки в каналі перетоку сприяє повнішому згоранню палива і поліпшенню економічності ГДВЗ. Сьома додаткова відмінність від першого варіанта полягає в тому, що канали перетоку мають активатор. Якість згорання палива визначається його попередньою підготовкою до згорання з виділенням тепла. Дрібнодисперсне розпорошення палива є лише простою його первинною механістичною підготовкою перед спалюванням. Краща якість підготовки палива забезпечує його випар на низькотемпературній поверхні. Ще краще - гаряча газопроникна кераміка, яку можна розглядати як автономний активатор. Якіснішу підготовку палива до згорання на квантово-механічному рівні, а також в ході горіння палива, можуть здійснювати активатори дією електричного поля, радіо-, надвисокочастотного і оптоквантового поля на паливоповітряну суміш. В результаті забезпечується повнота згорання палива і поліпшення економічності ГДВЗ. Восьма додаткова відмінність від першого варіанту полягає в тому, що канали перетоку мають паливну форсунку і форсунку подачі додаткового робочого тіла. Економічність ДВЗ доволі в чому визначається повнотою згорання палива. Додаткове робоче тіло, наприклад, вода або водяна пара, при високій температурі здатну до реакції з вуглеводнями палива з утворенням так званого «синтез-газу», що містить водень і чадний газ. Ці гази здатні окислюватися з виділенням додаткової кількості тепла. Наявність такого «синтез-газу» забезпечує поліпшення економічності ГДВЗ. Дев'ята додаткова відмінність від попереднього варіанта полягає в тому, що паливна форсунка і форсунка подачі додаткового робочого тіла мають теплообмінник(и). 4 UA 101699 C2 5 10 15 20 25 30 35 40 45 50 55 60 Високотемпературне підігрівання палива і додаткового робочого тіла/води/пари за допомогою теплообмінників забезпечує збільшення квантово-енергетичного стану реагентів і якісну підготовку палива до згорання. В результаті взаємодії гарячого палива і перегрітої «гострої» пари на розжарених порах термостійкої кераміки в каналах перетоку утворюється енергонасичена паливоповітряна суміш. Вона забезпечує якісне згорання палива і економічну роботу ГДВЗ. Десята додаткова відмінність від першого варіанта полягає в тому, що паливна форсунка і форсунка подачі додаткового робочого тіла розташовані між впускним каналом і каналом перетоку. В результаті розташування паливної форсунки і форсунки подачі додаткового робочого тіла в безпосередній близькості від входу каналу перетоку можна забезпечити високу міру стискування ГДВЗ (близьку до дизельної) без ризику детонації палива. Крім того, забезпечується добре сумішоутворення в результаті процесу інтенсивної інжекції паливоповітряної суміші з високою турбулентністю в канал перетоку/камеру згорання. Все це разом узяте покращує економічність ГДВЗ. При цьому таке конструктивне рішення забезпечує ізоляцію сопла паливної форсунки від високотемпературного газу. Це вельми доцільно, тому що навіть при незначному «підтіканні» палива з форсунки її сопло може закоксуватися при контакті з високотемпературним газом. Це приводить до непрацездатності ДВЗ. Одинадцята додаткова відмінність від першого варіанта полягає в тому, що впускний канал ДВЗ містить паливну форсунку і форсунку подачі додаткового робочого тіла. Зовнішнє сумішоутворення у поєднанні з подачею додаткового робочого тіла забезпечує кращу якість сумішоутворення в порівнянні з внутрішнім завдяки більшому періоду часу протікання процесу сумішоутворення. При цьому додаткове збільшення маси робочого тіла покращує ефективність роботи ДВЗ і його економічність завдяки розширенню газів з більшим тиском і до більшого об'єму. Дванадцята додаткова відмінність від першого варіанта полягає в тому, що впускний канал ДВЗ містить активатор, розташований між впускним каналом, паливною форсункою і форсункою подачі додаткового робочого тіла. Наявність активатора у впускному каналі ГДВЗ забезпечує збільшення квантово-енергетичного стану паливоповітряної суміші і її якісну підготовку до якнайповнішого згорання палива. Зрештою це покращує економічність роботи ГДВЗ. Тринадцята додаткова відмінність від першого варіанта полягає в тому, що у впускному каналі встановлені турбокомпресор з інтеркулером, розташовані між оснащеним активатором впускним каналом, паливною форсункою і форсункою подачі додаткового робочого тіла. При подачі додаткового робочого тіла і палива на вхід турбокомпресора паливоповітряна суміш отримує добру первинну механістичну обробку в аспекті її диспергації. При цьому інтеркулер забезпечує її охолоджування і велику щільність робочого тіла на вході в двигун. Це потрібно для забезпечення високих питомих показників ГДВЗ по потужності без збільшення внутрішніх втрат на тертя. Далі активатор здійснює додаткову квантово-енергетичну підготовку паливоповітряної суміші до згорання. Все це разом узяте забезпечує повноту згорання палива і поліпшення економічності роботи ГДВЗ. Чотирнадцята додаткова відмінність від попереднього варіанта полягає в тому, що турбокомпресор забезпечений транспортером для видалення пилу. ГДВЗ можуть експлуатуватися в найрізноманітніших умовах, включаючи запорошені дороги і піщані бурі. Попадання абразивних часток з паливоповітряною сумішшю в робочу порожнину ГДВЗ призводить до порушення нормальної роботи компресійних ущільнень, підвищеного тертя, погіршенню економічності роботи двигуна і навіть до його поломки. Турбокомпресор може ефективно здійснювати функцію відцентрового фільтра часток пилу при її своєчасному видаленні з нього. Це робить транспортер пилу. Видалення пилу з повітряної для палива суміші забезпечує зменшення втрат на тертя компресійних ущільнень і поліпшення економічності ГДВЗ. П'ятнадцята додаткова відмінність від попереднього варіанта полягає в тому, що вхідні лопатки турбокомпресора мають абразивостійке покриття Вхідні лопатки турбокомпресора обертаються з великою швидкістю. Тому вони можуть отримувати пошкодження при попаданні на них часток пилу і навіть крапель води. Більш того, матеріал абразивного зносу лопаток турбокомпресора сам може стати причиною неполадок ГДВЗ. Покриття гумоподібним абразивостійким покриттям передніх кромок лопаток турбокомпресора запобігає їх пошкодженню і забезпечує нормальну роботу компресійних ущільнень з мінімальними втратами на тертя. Це покращує економічність ГДВЗ. Короткий опис креслень. Далі суть винаходу - в основному на мінімальних прикладах - пояснюється описом варіантів конструкції ГДВЗ із засланнями на креслення, що додаються, де на: 5 UA 101699 C2 5 10 15 20 25 30 35 40 45 50 55 60 фігурах 1, 9 - 12 - РПМ з планетарним механізмом для окремого випадку значення передавального відношення планетарного зубчастого зачеплення і = (4+1)/4 (де 4 - це кількість лопатевих поршнів на кожному з валів РПМ). У загальному випадку і = (n +1)/n, (де n = 2, 3, 4, 5 і так далі, при цьому n - це кількість лопатевих поршнів на кожному з валів РПМ), як основи конструкції РПМ об'ємного розширення різного призначення (наприклад, двигунів внутрішнього згорання); фігурах 2 - 8 - ряд послідовних положень ланок кінематичного механізму для пояснення його роботи; фігурах 9 - 12 - ряд послідовних положень лопатевих поршнів РПМ при її роботі як РПДВЗ; фігурі 13 - штуцер лубрикатора для подачі масла в робочу порожнину; фігурі 14 - односекційний ГДВЗ з тороподібною робочою порожниною; фігурах 15 - 17 - двосекційний ГДВЗ і апроксимовані графіки моменту, що крутить; фігурах 18 - 22 - двосекційний ГДВЗ і його компресорна і розширювальна секції; фігурах 23 - 30 варіантів конструкцій каналів перетоку ГДВЗ; фігурі 31 - ГДВЗ з внутрішнім сумішоутворенням; фігурах 32 - 35 - варіанти конструкцій ГДВЗ із зовнішнім сумішоутворенням; фігурі 36 - турбокомпресор з транспортером видалення пилу. На фіг. 1 показаний подовжній розріз ГДВЗ з його планетарним механізмом на прикладі РПДВЗ як машини об'ємного розширення; на фігурах 2 - 8 показана робота планетарного механізму при передавальному відношенні зубчастого зачеплення і = 5/4 для різного кутового положення лопатевих поршнів і ланок кінематичного ланцюга їх приводу залежно від поточного положення ексцентриситету ексцентрика вихідного вала, а саме: водила із закріпленим на ньому планетарним зубчастим колесом. Вони обоє встановлені на ексцентрику вихідного вала. їх вісь позначена літерою Q, плечі водила позначені літерами А і В, важелі співвісних робочих валів позначені літерами CO і DO. Ексцентриситет ексцентрика умовно позначений прямою/стержнем OQ, а літерою О позначена вісь вихідного і співвісних робочих валів, а також вісь кругової робочої порожнини РПМ; пари шатунів, позначених прямими/стержнями АС і BD, що сполучають згадане водило АВ з важелями CO і DO співвісних робочих валів, - і відповідні ним положення: фіг. 2 - вихідне кутове положення лопатевих поршнів і ланок їх кінематичного приводу при умовно вихідному (нижньому) кутовому положенні ексцентрика вихідного вала 0° (360°, 720° і так далі) і горизонтальному положенні водила АВ; фіг. 3 - теж, що і на фіг. 2, але при повороті вихідного вала на 45° за годинниковою стрілкою (405°, 765° і так далі); фіг. 4 - теж, що і на фіг. 2, але при повороті вихідного вала на 90°; фіг. 5 - теж, що і на фіг. 2, але при повороті вихідного вала на 135° ; фіг. 6 - теж, що і на фіг. 2, але при повороті вихідного вала на 180° ; фіг. 7 - теж, що і на фіг. 2, але при повороті вихідного вала на 225° ; фіг. 8 - теж, що і на фіг. 2, але при повороті вихідного вала на 450° ; фіг.9 - положення поточних об'ємів РПМ при зімкнутих гранях лопатевих поршнів РПМ (умовне початкове положення лопатевих поршнів РПМ при 0° (360°, 720° і так далі); фіг. 10 і фіг. 11 - положення поточних об'ємів РПМ при динамічній зміні поточних об'ємів РПМ в проміжку обертання вихідного вала більше 0° (360°, 720° і так далі) і менше 225°; фіг. 12 - положення поточних об'ємів РПМ при зімкнутих лопатевих поршнях РПМ (положення вихідного вала кратне 225°) для випадку передавального співвідношення планетарного зачеплення і = (4+1)/4 при 4-х лопатевих поршнях на кожному з робочих валів; фіг. 13 - штуцер лубрикатора для подачі масла в робочу порожнину; фіг. 14 - односекційний ГДВЗ з тороподібною робочою порожниною; фіг. 15 - двосекційний ГДВЗ з тороподібними робочими порожнинами; фіг. 16 і 17 - апроксимовані графіки обертального моменту односекційного і двосекційного ГДВЗ відповідно; фіг. 18 - двосекційний ГДВЗ з тороподібними робочими порожнинами різного об'єму; фіг. 19 - 20 - поточне кутове положення лопатевих поршнів при роботі компресорної секції; фіг. 21 - 22 - поточне кутове положення лопатевих поршнів при роботі розширювальної секції; фіг. 23 і 24 - канали перетоку односекційного і двосекційного ГДВЗ відповідно, які футеровані/заповнені пористою газопроникною термостійкою керамікою; фіг. 25 і 26 - канали перетоку односекційного і двосекційного ГДВЗ відповідно, які оснащені активатором; 6 UA 101699 C2 5 10 15 20 25 30 35 40 45 50 55 60 фіг. 27 і 28 - канали перетоку односекційного і двосекційного ГДВЗ відповідно, які оснащені пористою керамікою, паливною форсункою і форсункою подачі додаткового робочого тіла; фіг. 29 і 30 - канали перетоку односекційного і двосекційного ГДВЗ відповідно, які оснащені пористою керамікою і теплообмінником(и), паливною форсункою і форсункою подачі додаткового робочого тіла; фіг. 31 - фрагмент ГДВЗ з розташованими в корпусі між впускним каналом і каналом перетоку паливною форсункою і форсункою подачі додаткового робочого тіла; фіг. 32 - фрагмент ГДВЗ з розташованими у впускному каналі паливною форсункою і форсункою подачі додаткового робочого тіла; фіг. 33 - фрагмент ГДВЗ з розташованими у впускному каналі активатором, паливною форсункою і форсункою подачі додаткового робочого тіла; фіг. 34 - фрагмент ГДВЗ з розташованими у впускному каналі активатором, інтеркулером, турбокомпресором, паливною форсункою і форсункою подачі додаткового робочого тіла; фіг. 35 - фрагмент ГДВЗ з підключеними до впускного каналу активатором, інтеркулером, турбокомпресором з транспортером видалення пилу, паливною форсункою і форсункою подачі додаткового робочого тіла; фіг. 36 - турбокомпресор з транспортером видалення пилу. На фіг. 1, 14 і 15 стрілками показано переважаючий напрям руху відпрацьованих газів з випускного каналу РПДВЗ. На фіг. 19, 21, 23, 25, 27, 29 стрілками показаний переважаючий напрям руху робочого тіла/газу відносно каналу перетоку. Найкращі варіанти здійснення винаходу. Тут і далі для потреб опису роторно-поршневої машини об'ємного розширення і її кінематичного механізму схематично показані: корпус 1, що має кругову робочу порожнину; зовнішній робочий вал 2; внутрішній робочий вал 3; важелі 4 зовнішнього і внутрішнього робочих валів 2 і 3; асиметричні лопатеві поршні 5 і 6, відповідно жорстко встановлені на співвісних робочих валах 2 і 3. Лопатеві поршні 5 і 6 мають радіальні і торцеві елементи ущільнювачів (особливо не позначені і не виділені); вихідний вал 7, графічно позначений на фіг. 1, 14, 15 і 18 товстою лінією; ексцентрик 8 вихідного вала 7, графічно позначений на фіг. 1, 14, 15 і 18 у вигляді коліна; водило 9, встановлене на ексцентрику 8 вихідного вала 7; шатуни 10, що сполучають водило 9 з важелями 4; планетарне зубчасте колесо 11, жорстко пов'язане з водилом 9; нерухоме центральне зубчасте колесо 12, що знаходиться в зачепленні з планетарним колесом 11 і співвісне: робочим валам 2 і 3, вихідному валу 7 і робочій порожнині корпусу (секції) 1; зубчасте колесо 13, жорстко закріплене на вихідному валу 7; маховик/балансир 14, який служить для балансування мас ексцентрика 8, водила 9 і планетарного колеса 11, шатунів 10; стартер 15, закріплений на корпусі 1; обгінна муфта 16; зубчасте колесо 17, закріплене на обгінній муфті 16 і яке знаходиться в зачепленні із зубчастим колесом 13; впускний канал 18, сполучений з робочою порожниною корпусу (секції) 1; випускний канал 19, також сполучений з робочою порожниною корпусу (секції) 1; карбюратор 20 (використовується лише для випадку зовнішнього сумішоутворення); електрична свічка 21; стінки 22 порожнини охолоджування корпусу (секції) 1; канал перетоку 23, що примикає до робочої порожнини корпусу (секції) 1; масляний штуцер 24; гідропропускний матеріал 25 штуцера 24; теплоізолятор 26; газопроникна термостійка кераміка 27; активатор 28; паливна форсунка 29; форсунка 30 подачі додаткового робочого тіла; теплообмінник 31; турбокомпресор 32; 7 UA 101699 C2 5 10 15 20 25 30 35 40 45 50 55 інтеркулер 33; транспортер пилу 34; загальний корпус 35 турбокомпресора 32 і транспортера пилу 34; крильчатка 36 турбокомпресора 32; кільцевий канал 37 для відведення пилу; шнек та/чи спіральна пружина 38; привід 39 транспортера шнека і спіральної пружини 38; бункер 40 з пилом. Робота планетарного механізму роторно-поршневої машини об'ємного розширення далі розглядається на прикладі роботи простого РПДВЗ, що має передавальне відношення планетарної зубчастої пари і = 5/4 (див. фіг. 1) і по 4 лопатевих поршня 5 і 6, встановлених в робочій порожнині корпусу(секції) 1 на обох співвісних валах 2 і 3. При пуску РПДВЗ стартер 15 отримує електроживлення. Тому він через обгінну муфту 16 і зубчасте колесо 17 приводить в обертання зубчасте колесо 13 і далі жорстко сполучений з ним вихідний вал 7, який конструктивно виконаний разом з ексцентриком 8. Оскільки на ексцентрику 8 на підшипнику (який окремо не позначений) встановлено водило 9 з жорстко сполученим з ним планетарним зубчастим колесом 11, то їх загальна вісь (позначена літерою Q) отримує обертальний рух довкола осі О. При цьому точка зачеплення планетарного колеса 11 з нерухомим центральним зубчастим колесом 12 є точкою «нульової» миттєвої швидкості для планетарного колеса 11 і водила 9. Далі рух від водила 9 за допомогою шатунів 10 передається важелям 4 робочих валів 2 і 3, на яких закріплені лопатеві поршні 5 і 6. В результаті цього вони починають здійснювати обертально-коливальний рух в круговій робочій порожнині РПМ. Такий рух є результатом постійної зміни кутового положення і відстані плечей водила 9 відносно «нульової» точки миттєвих швидкостей, якою є точка сполучення ділильних кіл планетарної зубчастої передачі. Шатуни 10 здійснюють кінематичний зв'язок плечей водила 9 з важелями 4 співвісних робочих валів 2 і 3. Цим забезпечується обертально-коливальний рух лопатевих поршнів 5 і 6. При цьому вихідний вал 7 з ексцентриком 8, водило 9 і робочі вали 2 і 3 з лопатевими поршнями 5 і 6 обертаються в одному напрямі. Так забезпечується мінімальна різниця кутових швидкостей (і відповідно - лінійних переміщень) в парах тертя такого кінематичного механізму РПМ з метою мінімізації витрат корисної енергії на фрикційні втрати. Це необхідно для поліпшення економічності двигуна. На фіг. 2 показано умовно вихідне положення 0° вихідного вала 7 (у вигляді точки О) з ексцентриком 8 (у вигляді точки Q). Йому відповідає положення планетарного зубчастого колеса 11 з водилом 9, шатунів 10 і важелів 4 роторів-поршнів 5 і 6 відносно нерухомого центрального зубчастого колеса 12 і корпуса (секції) 1. Ексцентриситет ексцентрика 8 вихідного вала 7 позначений лінією/стержнем OQ займає нижнє вихідне вертикальне положення (вісь Q на фіг. 2 знаходиться внизу відносно осі О валів 2, 3 і 7). При цьому водило 9 займає горизонтальне положення і позначено літерами АВ. Кінематичний зв'язок між водилом 9 і важелями 4 робочих валів 2 і 3 здійснюється шатунами 10, позначеними на фіг. 2 прямими/стержнями АС і BD. У вихідному положенні лопатеві поршні 5 і 6 розташовуються симетрично відносно вертикальної і горизонтальної осей фіг. 2. При цьому відстань між їх гранями мінімальна. Далі вихідний вал 7 з ексцентриком 8 починає здійснювати обертальний рух за годинниковою стрілкою довкола осі О. Тоді, через кінематичні зв'язки, по нерухомому центральному зубчастому колесу 12 перекочується планетарне зубчасте колесо 11, яке закріплене на водилі 9, встановленому на ексцентрику 8. Цим забезпечується постійна зміна руху плечей QA і QB водила 9 (як по напряму, так і по величині швидкості) відносно «нульової» точки миттєвих швидкостей. Цією точкою є точка сполучення ділильних кіл зубчастих коліс 11 і 12. Така варіація швидкостей передається за допомогою шатунів 10 від осей плечей А і В водила 9 на осі С і D важелів 4 співвісних робочих валів 2 і 3 і далі на лопатеві поршні 5 і 6. Так вони отримують обертально-коливальний рух в круговій робочій порожнині РПМ. На фіг. 3 вихідний вал 7 і його ексцентрик 8 (з ексцентриситетом OQ) показані поверненими на 45° за годинниковою стрілкою довкола осі О. Відповідно обертаються за годинниковою стрілкою планетарне зубчасте колесо 11 з водилом 9. При цьому через кінематичні зв'язки відповідно розсуваються грані лопатевих поршнів 5 і 6. На фіг. 4, 5 і 6 показано подальше обертання вихідного вала 7 за годинниковою стрілкою довкола осі О послідовно через 90°, 135° і 180°. Через кінематичні зв'язки РПМ і завдяки своїй вісесиметричності грані лопатевих поршнів 5 і 6 розходяться і сходяться. На фіг. 7 показано подальше обертання вихідного вала 7 за годинниковою стрілкою на кут 225°. При цьому куті лопатеві поршні 5 і 6 розходяться на найбільшу відстань (див. вгорі 8 UA 101699 C2 5 10 15 20 25 30 35 40 45 50 55 справа). Проте суміжні їм інші лопатеві поршні 5 і 6 змикаються (див. внизу фіг. 7) через їх вісесиметричність. На фіг. 8 показано подальше обертання вихідного вала 7 за годинниковою стрілкою на кут 450°. При цьому куті грані одних лопатевих поршнів 5 і 6 знову змикаються, а суміжні їм лопатеві поршні 5 і 6 розходяться на найбільшу відстань між ними. При куті 450° водило 9 займає вертикальне положення. Таким чином, при передавальному відношенні планетарної зубчастої пари і = 5/4 (див. фіг. 1 - 8) і при 4 лопатевих поршнях 5 і 6 на кожному із співвісних валів 2 і 3, лопатеві поршні 5 і 6 здійснюють обертально-коливальний рух в робочій порожнині. В цьому випадку при обертанні вихідного вала 7 вони розходяться і сходяться з кратністю в 225° на мінімальну відстань в одному і тому ж місці робочої порожнини корпусу 1 відносно вихідного положення. Цим забезпечується постійне фазове положення зімкнення граней лопатевих поршнів 5 і 6 відносно робочої порожнини корпусу 1 і непорушно розташованих на ньому: - центрального зубчастого колеса 12; - впускних 18 і випускних 19 каналів; - каналів перетоку 23. На фігурах 9 - 12 показаний переріз корпусу 1 (див. фіг. 1) простого РПДВЗ по круговій робочій порожнині для різних положень лопатевих поршнів 5 і 6 за 225° звороту робочого вала 7. Такий РПДВЗ має впускні 18 і випускні 19 канали, розділені окремо непозначеною перемичкою корпусу 1. Робота планетарного механізму такого РПДВЗ детально розглянута вище (див. фігури 2 - 8). У круговій робочій порожнині РПДВЗ між гранями лопатевих поршнів 5 і 6 і внутрішньою робочою порожниною корпусу 1 мають місце вісім змінних по величині («поточних») об'ємів. Ці 8 поточних робочих об'ємів позначено на фігурах 9 - 12 цифрами в колах від «1» до «8». На фіг. 9 (для вихідного положення вала 7) показані поточні робочі об'єми: «1» - мінімальний за величиною об'єм, який розташований між впускним 18 і випускним 19 каналами; «2» - має найбільший об'єм, що у випадку для РПДВЗ відповідає завершенню такту «Впускання» і початку такту «Стискування»; «3» - мінімальний по величині об'єм, який розташований напроти «верхнього» каналу перетоку 23; «4» - має максимальний об'єм, що у випадку для РПДВЗ відповідає завершенню такту «Робочий хід» і початку такту «Випуск відпрацьованих газів»; «5» - мінімальний по величині об'єм, який розташований між впускним 18 і випускним 19 каналами; «6» - має найбільший об'єм, що у випадку для РПДВЗ відповідає завершенню такту «Впускання» і початку такту «Стискування»; «7» - мінімальний по величині об'єм, який розташований напроти «нижнього» канала перетоку 23; «8» - має максимальний об'єм, що у випадку для РПДВЗ відповідає завершенню такту «Робочий хід» і початку такту «Випуск відпрацьованих газів»; На фіг. 10 поточні робочі об'єми: «1» - сполучений впускним каналом 18 з паливною аппаратурою/карбюратором 20 (використовуваним лише для випадку зовнішнього сумішоутворення) і має об'єм який збільшується, що у випадку для РПДВЗ відповідає початку такту «Впускання»; «2» - має закритий об'єм, що зменшується, що у випадку для РПДВЗ відповідає такту «Стискування»; «3» - сполучений з «верхнім» каналом перетоку 23 і має об'єм, що збільшується, що у випадку для РПДВЗ відповідає початку такту «Робочий хід»; «4» - сполучений з випускним каналом 19 і має об'єм, що зменшується, що у випадку для РПДВЗ відповідає початку протікання такту «Випуск відпрацьованих газів»; «5» - сполучений впускним каналом 18 з паливною апаратурою/карбюратором 20 (використовуваним лише для випадку зовнішнього сумішоутворення) і має об'єм який збільшується, що у випадку для РПДВЗ відповідає початку такту «Впускання»; «6» - має закритий об'єм, що зменшується, що у випадку для РПДВЗ відповідає такту «Стискування»; «7» - сполучений з «нижнім» каналом перетоку 23 і має об'єм, що збільшується, що у випадку для РПДВЗ відповідає початку такту «Робочий хід»; «8» - сполучений з випускним каналом 19 і має об'єм, що зменшується, що у випадку для РПДВЗ відповідає початку протікання такту «Випуск відпрацьованих газів»; На фіг. 11 поточні робочі об'єми: 9 UA 101699 C2 5 10 15 20 25 30 35 40 45 50 55 «1» - сполучений з впускним каналом 18 з паливною апаратурою/карбюратором 20 і має об'єм, що збільшується, що у випадку для РПДВЗ відповідає продовженню такту «Впускання»; «2» - має закритий об'єм, що зменшується, що у випадку для РПДВЗ відповідає продовженню такту «Стискування»; «3» - має закритий об'єм, що збільшується, що у випадку для РПДВЗ відповідає продовженню такту «Робочий хід»; «4» - сполучений з випускним каналом 19 і має об'єм, що зменшується, що у випадку для РПДВЗ відповідає продовженню протікання такту «Випуск відпрацьованих газів»; «5» - сполучений з впускним каналом 18 з паливною апаратурою 20 і має об'єм, що збільшується, що у випадку для РПДВЗ відповідає продовженню такту «Впускання»; «6» - має закритий об'єм, що зменшується, що у випадку для РПДВЗ відповідає продовженню такту «Стискування»; «7» - має закритий об'єм, що збільшується, що у випадку для РПДВЗ відповідає продовженню такту «Робочий хід»; «8» - сполучений з випускним каналом 19 і має об'єм, що зменшується, що у випадку для РПДВЗ відповідає продовженню протікання такту «Випуск відпрацьованих газів». На фіг. 12 показано чергове положення поточних робочих об'ємів. Неважко відмітити, що показане на фіг. 9 і 12 положення поточних об'ємів: 2 і 1, 3 і 2, 4 і 3, 5 і 4, 6 і 5, 7 і 6, 8 і 7 подібно, відповідно подібно і протікання в них тактів робочого циклу РПДВЗ. Тобто в поточних робочих об'ємах РПДВЗ циклічно послідовно повторюється весь робочий процес двигуна внутрішнього згорання. Грані суміжних лопатевих поршнів 5 і 6 циклічно проходять проміжні положення і змикаються в одних і тих же місцях корпусу 1 через кожні 225° кута повороту вихідного вала 7 (див. фіг. 9 і 12) з утворенням між ними мінімального об'єму. Фазове положення лопатевих поршнів 5 і 6 і їх граней відносно каналів впуску 18 і випуску 19, каналів перетоку 23 однозначно детерміновано раніше детально розглянутим кінематичним механізмом РПМ. Через кожні 225° повороту вихідного вала 7 (фіг. 2, 7 і 8) лопатеві поршні 5 і 6 займатимуть вісесиметричне положення відносно вихідного положення (фіг. 2). В результаті паралельно в «верхній» і «нижній» частині робочої порожнини корпусу 1 послідовно пройдуть всі 4 такти робочого процесу РПДВЗ. Отже, робочий процес РПДВЗ у всіх восьми поточних робочих об'ємах циклічно повторюватиметься через кожні 900° кута повороту вихідного вала 7. Безпосередньо робота РПДВЗ здійснюється таким чином. Паливо подається паливною аппаратурою/карбюратором 20 у впускний канал 18 (для випадку зовнішнього сумішоутворення). Він виконаний в корпусі 1, який має охолоджуючі порожнини із стінками 22. Далі паливо змішується з повітрям і надходить в поточні об'єми, що розширюються (фіг. 10 і 11). Так відбувається такт «Впускання». Потім повітряна для палива суміш стискується в закритих поточних об'ємах, що зменшуються по величині (фіг. 9, 10 і 11). Так відбувається такт «Стискування». Поточні об'єми, що далі зменшуються по величині, починають інжекцію повітряної для палива суміші в канал перетоку 23 (фіг. 11 - фазове положення лопатевих поршнів 5 і 6 перед початком інжекції) під надлишковим тиском. Фаза початку інжекції паливповітряної суміші в канал перетоку 23 конструктивно забезпечується такою, аби було забезпечено надлишковий тиск для однонаправленої подачі паливоповітряної суміші в канали перетоку 23 на номінальних обертах РПДВЗ. При цьому надлишковим тиском швидкість перетоку паливоповітряної суміші в канали перетоку 23 забезпечують більшою за швидкість поширення фронту полум'я [1, 2]. Це забезпечує однонаправленість протікання робочого тіла через канали перетоку 23, оскільки це необхідно для нормальної роботи РПДВЗ. У такому двигуні (в разі зовнішнього сумішоутворення з використанням карбюратора 20) відбувається досить тривале і якісне змішування палива з повітрям між гранями лопатевих поршнів під час такту стискування. Подальша інжекція паливоповітряної суміші в канал перетоку 23 додатково її турбулізує. При номінальних обертах РПДВЗ час протікання фази інжекції в канал перетоку 23 виконано меншим часу затримки займання палива [1, 2]. Тому воно вже у закритому торцями лопатевих поршнів 5 і 6 високотемпературному каналі перетоку 23 випаровується, надійно запалюється і згорає. Первинне займання паливоповітряної суміші здійснюється електричною свічкою 21. Потім вона може бути вимкнена, оскільки в процесі роботи РПДВЗ подальше займання палива забезпечується високою температурою робочого тіла в каналах перетоку 23 і від його гарячих стінок. Найбільш інтенсивне тепловиділення від згорання палива починає здійснюватися в каналах преретоку 23 при зімкнутих гранях лопатевих поршнів 5 і 6 (фіг. 9 і 12). Завершення горіння палива може здійснюватися в поточних об'ємах, що збільшуються, на початку такту «Робочий хід» (на великих обертах РПДВЗ, коли час горіння палива найбільш обмежений). Далі 10 UA 101699 C2 5 10 15 20 25 30 35 40 45 50 55 здійснюється такт «Робочий хід» у вже в закритих поточних об'ємах, що збільшуються по величині (фіг. 10 і 11). При сполученні поточних об'ємів, які розширюються, з випускними каналами 19 починається і продовжується такт «Випуск відпрацьованих газів» (фіг. 10 і 11) аж до зімкнення граней лопатевих поршнів 5 і 6 (фіг. 12). Поточні об'єми при зімкнутих гранях лопатевих роторів 5 і 6 мінімальні. Це забезпечує практично повне видалення відпрацьованих газів з робочої порожнини корпусу 1. Така послідовність здійснення тактів робочого процесу і специфічних фаз газообміну через канали перетоку 23 забезпечує нормальну роботу РПДВЗ (що отримав назву «гібридного» - ГДВЗ), який має зовнішнє сумішоутворення. Канали перетоку 23 в такому ГДВЗ прилягають до робочої порожнини і сполучають її компресорну і розширювальну частини. Фактично канали перетоку 23 в ГДВЗ виконують функцію камер згорання ДВЗ. Ресурс і нормальна робота ГДВЗ багато в чому визначаються працездатністю компресійних ущільнень (окремо не виділених і не позначених) лопатевих поршнів 5 і 6. В принципі, можлива робота лопатевих поршнів 5 і 6 з ковзанням компресійних ущільнень по гладкій поверхні робочої порожнини корпусу 1 в умовах сухого тертя, а також з використанням сухого мастила, наприклад графіту. Для цього сухе мастило може бути включене до складу матеріалу компресійних ущільнень або матеріалу робочої поверхні двигуна. Проте для зниження коефіцієнта тертя компресійних ущільнень доцільна подача змащуючого масла на поверхню робочої порожнини корпусу 1 від спеціального лубрикатора і з картера ДВЗ. Штуцери 24, які для цього подають масло, кріпляться в корпусі 1 (фіг. 13) і з'єднуються з лубрикатором та/чи з картером кінематичного механізму ГДВЗ. У картері, як правило, має місце масляний туман від масла, що там зазвичай знаходиться і розбризкується кінематикою ДВЗ. Цей туман необхідний для мастила і охолоджування кінематичного механізму. Крім того, в картер з робочої порожнини під надлишковим тиском потрапляють гази. Тому масло, а також гази, що містять масло, доцільно подавати в робочу порожнину корпусу 1 для її змащування. Три радіально розташовані кола на фіг. 13, які не позначені окремо, позначають вихідні отвори штуцерів 24 на бічній стінці робочої порожнини корпусу 1. Штуцери, що подають масло, 24 найдоцільніше розташовувати уздовж периметра кромок лопатевих поршнів 5 і 6 між каналом перетоку 23 і впускним каналом 18 в безпосередній близькості від останнього. Для цієї зони робочої порожнини корпусу 1 є характерним зменшений тиск/розрядження і найменша температура. Ці умови оптимальні для подачі масла на поверхню робочої порожнини, навіть самопливом. Обмеження/дозування подачі масла можливо вживанням в штуцерах 24 гідропроникного матеріалу 25, наприклад гранул спеченої бронзи. Результатом є зменшення температури і тертя компресійних ущільнень, що сприяє поліпшенню ресурсу роботи і економічності ГДВЗ. На фіг. 14 показаний простий ГДВЗ, що має корпус 1 з тороподібною робочою порожниною. Його робота аналогічна раніше описаному РПДВЗ з кільцевою робочою порожниною (див. фіг. 1 і 9 - 12). Виконання корпусу 1 з тороподібною робочою порожниною дозволяє зменшити кількість кутових стиків в компресійних ущільненнях шляхом використання кілець. Це мінімізує витоки стисненого газу, спрощує систему ущільнення лопатевих поршнів 5 і 6 і покращує економічність ГДВЗ. Показаний на фіг. 15 ГДВЗ має вихідний вал 7 з двома ексцентриками 8 і двосекційний корпус 1, розташований між двома раніше описаними планетарними механізмами (див. фіг. 2 8). Як секції корпусу 1, так і ексцентрики 8 загального вихідного вала 7 можуть бути розгорнуті один відносно іншого так, щоб при роботі РПДВЗ обертаючи моменти від обох секцій складалися на вихідному валу 7. Величина такого розвороту може досягати 180° і визначається фахівцями, виходячи з конкретних вимог і умов роботи РПДВЗ. Як правило, вибираються такі кути розвороту секцій корпусу 1 і ексцентриків 8, які забезпечують зсув фаз максимальної і мінімальної амплітуд величини обертальних моментів від кожної секції, аби отримати найбільш «згладжений» сумарний обертальний момент. Канали перетоку 23 в такому двосекційному ГДВЗ прилягають до робочої порожнини і сполучають її компресорну і розширювальну частини в кожній окремо взятій секції. Фактично канали перетоку 23 в такому ГДВЗ виконують функцію камер згорання ДВЗ. На фіг. 16 показаний апроксимований синусоїдою графік зміни величини обертального моменту М = f (φ), де φ - кут повороту вихідного вала 7, простого РПДВЗ (див. фіг. 1, 9 - 12, 14), що має односекційний корпус 1. В цьому випадку крутний момент має не лише велику амплітуду зміни його величини, але і навіть негативну складову. Аби в ходіроботи простого РПДВЗ, особливо на малих обертах, здолати негативну складову крутного моменту доводиться робити маховик/балансир 14 масивним, що обважнює двигун. 11 UA 101699 C2 5 10 15 20 25 30 35 40 45 50 55 60 ГДВЗ з двосекційним корпусом 1 (див. фіг. 15) має згладжений результуючий крутний момент в результаті складання на загальному вихідному валу 7 крутний моментів від обох секцій. На фіг. 17 літерою «А» позначений апроксимований синусоїдою графік крутного моменту від лівої секції, літерою «В» - від правої секції, літерою «С» - сумарний графік від обох секцій. Отже, при роботі ГДВЗ з двосекційним корпусом 1 вже можливе здобуття нової якості - крутний момент на вихідному валу 7 може бути без негативної складової і без великих перепадів його величини. При роботі і сполученні такого двигуна з навантаженням рівень пікових навантажень і вібрацій буде менший. Це сприятливо позначається на економічності двигуна, надійності його роботи і ресурсі. В цьому випадку маховик-балансир 14 може бути мінімальної ваги і виготовлятися з умов достатньої міцності, що знижує вагу і матеріаломісткість ГДВЗ. На фіг. 18 схематично показаний ГДВЗ з корпусом 1 з робочою порожниною у вигляді двох секцій різного об'єму. Ці секції сполучаються за допомогою каналів перетоку 23. У меншій компресійній секції здійснюється стискування робочого тіла, а в істотно більшій за об'ємом розширювальній секції здійснюється можливо більше розширення робочого тіла/газу. Це робиться з метою якнайповнішої утилізації їх енергії для поліпшення економічності ГДВЗ. Обидві секції сполучено каналами перетоку 23. Як у односекційному, так і в двосекційному ГДВЗ канал перетоку 23 фактично виконує роль камери згорання ДВЗ, яка перекривається торцями лопатевих поршнів 5 і 6. Робота компресійної секції ілюструється фіг. 19 і 20. В ході роботи з одного боку лопатевого поршня 5 прилеглий поточний об'єм збільшується і засмоктує робоче тіло з впускного каналу 18 (фіг. 19). З другого боку лопатевого поршня 5 прилеглий поточний об'єм зменшується і стискує робоче тіло, виштовхуючи його в канал перетоку 23 через його вхід (також позначений позицією 23 на фіг. 19 і 20). При цьому канал перетоку 23 перекривається торцями лопатевих поршнів 5 і 6 для виключення попадання надлишкового тиску назад в компресійну секцію (фіг. 20). Услід за лопатевим поршнем 5 аналогічну роботу здійснює лопастной поршень 6. Робота розширювальної секції ілюструється фіг. 21 і 22. В ході роботи з одного боку лопатевого поршня 5 прилеглий поточний об'єм збільшується і надлишковий тиск робочого тіла з каналу перетоку 23 здійснює корисну роботу (фіг. 21). При цьому розширення гарячих газів в розширювальній секції може здійснюватися максимально повно, аж до атмосферного тиску. З другого боку лопатевого поршня 5 прилеглий поточний об'єм зменшується і робоче тіло виштовхується у випускний канал 19. Услід за лопатевим поршнем 5 аналогічну роботу здійснює лопатевий поршень 6. При цьому торці лопатевих поршнів 5 і 6 перекривають канал перетоку 23 (фіг. 22) і його вихід (також позначений позицією 23 на фіг. 21 і 22). Так максимально можливим розширенням робочого тіла/газу забезпечується поліпшення економічності ГДВЗ. На фіг. 23 і фіг. 24 показаний канал перетоку 23 для односекційного і двосекційного варіантів ГДВЗ відповідно. Він є найбільш термонавантаженим вузлом ГДВЗ, оскільки саме в ньому відбувається високотемпературне згорання палива. З метою термічного розвантаження конструктивних елементів двигуна канал перетоку 23 винесений за межі робочої порожнини корпусу 1 і встановлений на теплоізоляторі 26. Завдяки теплоізоляторам 26 тепловідвід від стінок каналу перетоку 23 в корпус 1 мінімізований. Тому процес згорання палива в каналах перетоку 23 наближається до адіабатичного унаслідок зменшення різниці температур між їх стінками і робочим тілом/газами. Таким шляхом мінімізовані втрати тепла в систему охолоджування двигуна. Цим забезпечується поліпшення економічності ГДВЗ і надійність його роботи. Канал перетоку 23 знаходиться між компресорною і розширювальною частинами робочої порожнині корпусу 1 ГДВЗ. Тому немає необхідності в примусовому перериванні горіння палива, як це відбувається в поршневих ДВЗ і РПД Ф. Ванкеля. Фактично тут канал перетоку 23 виконує функцію камери згорання по аналогії з газотурбінним двигуном. У цьому полягає «гібридна» особливість такого роторного ДВЗ. Для відомих типів ДВЗ характерне безпосереднє дрібнодисперсне змішування вихідного «сирого» палива з повітрям перед згоранням. Тобто паливо і паливоповітряна суміш, як правило, не проходять якої-небудь спеціальної додаткової підготовки для подальшого ефективного згорання. Недосконалістю підготовки палива до подальшого горіння багато в чому визначається неповнота його згорання (особливо в безпосередній близькості від «холодних» стінок робочої порожнини і на великих обертах, коли час горіння палива жорстко лімітований). На фіг. 23 показаний канал перетоку 23 односекційного ГДВЗ, який футерований або наповнений високопористою з хорошою газопроникністю термостійкою керамікою 27, наприклад, з карбіду кремнію. Аналогічно, на фіг. 24 показаний канал перетоку 23 для варіанта двосекційного ГДВЗ, який також футерований або наповнений високопористою з хорошою 12 UA 101699 C2 5 10 15 20 25 30 35 40 45 50 55 60 газопроникністю термостійкою керамікою 27. При роботі ГДВЗ така кераміка 27 нагрівається при горінні палива і має температуру більше 1000 градусів Цельсія. При попаданні на неї паливоповітряної суміші відбувається ряд процесів: випар палива, його термічне розщеплювання на простіші вуглеводні, змішування з повітрям і так далі безпосередньо перед згоранням і в ході горіння палива [3, 4, 5]. Цим забезпечується повнота згорання палива і поліпшення економічності ГДВЗ. Маса і теплоємність пористої кераміки 27 набагато перевищує масу і теплоємність газів , що знаходяться в каналі перетоку 23. Це обмежує пікове значення температури горіння палива. Результатом є незначна кількість шкідливих газів на вихлопі двигуна, наприклад, NOx, що забезпечує екобезпеку експлуатації ГДВЗ. На фіг. 25 і 26 показаний канал перетоку 23 з активатором 28 для односекційного і двосекційного ГДВЗ відповідно. Активатор 28 здійснює квантово-енергетичну дію на паливоповітряну суміш електричним, радіо-, високочастотним і оптоквантовим полем як перед згоранням палива, так і в ході його горіння. Це сприяє розщеплюванню палива на простіші вуглеводні. Позитивний ефект такої дії полягає в скороченні часу горіння і більш повне згорання паливоповітряної суміші. В цілому це забезпечує підвищення економічності ГДВЗ. На фіг. 27 і 28 показаний канал перетоку 23 для односекційного і двосекційного ГДВЗ відповідно з паливною форсункою 29 і форсункою 30 подачі додаткового робочого тіла. Економічність ДВЗ багато в чому визначається теплотворною здатністю паливоповітряної суміші. Додаткове робоче тіло, наприклад вода або водяна пара, при попаданні в робочу порожнину ГДВЗ і канали перетоку 23 збільшує масу робочого тіла, його тиск і об'єм при розширенні. Крім того, при високій температурі пари води здатні до реакції з вуглецем і вуглеводнями з утворенням так званого «синтез-газу», що містить водень і чадний газ. Ці гази здатні окислюватися з виділенням додаткового тепла. Все це разом узяте забезпечує поліпшення економічності ГДВЗ. На фіг. 29 і 30 показаний канал перетоку 23 односекційного і двосекційного ГДВЗ відповідно з теплообмінником(ами) 31 паливної форсунки 30 і форсунки 31 подачі додаткового робочого тіла. Теплообмінник(и) 31 забезпечують додатковий нагрів додаткового робочого тіла і палива безпосередньо перед його згоранням. Висока температура забезпечує високий енергетичний потенціал і граничну дрібнодисперсність палива і додаткового робочого тіла перед згоранням, перетворюючи їх на перегріту пару. Фактично, теплообмінник(и) 31 є тепловими активаторами для додаткового робочого тіла і палива. В результаті взаємодії на розжарених порах термостійкої кераміки 27 гарячого палива і перегрітої «гострої» пари в каналах перетоку 23 утворюється енергонасичена паливоповітряна суміш. Під впливом високої температури вуглеводневе паливо розчіпляється на прості складові. При цьому у присутності водяної пари утворюється «синтез-газ», який містить водень і чадний газ. їх окислення забезпечує додаткову кількість тепла і практично виключає наявність часток незгорілого вуглецю на вихлопі двигуна. Це забезпечує повноту згорання палива і підвищення економічності ГДВЗ. Робота РПДВЗ з внутрішнім сумішоутворенням забезпечується паливною форсункою 29 і форсункою 30 подачі додаткового робочого тіла, які розташовані між впускним каналом 18 і каналом перетоку 23. На фіг. 31 показано початкове фазове положення лопатевих поршнів 5 і 6, при якому через форсунки 29 і 30 паливо і додаткове робоче тіло подаються безпосередньо в робочу порожнину ГДВЗ. При великих мірах стискування (близьких до дизельних) подача палива може починатися і завершуватися в ході відкриття каналу перетоку 23 торцем лопатевого поршня 5 або 6. В ході перетікання паливоповітряної суміші з робочої порожнини в канал перетоку 23 здійснюється її інтенсивна інжекція з високою турбулентністю. Це забезпечує хорошу диспергацію паливоповітряної суміші. При цьому необхідно унеможливити займання палива під час здійснення такту «Стискування». Термодинамічні параметри робочого тіла по обидві сторони вікна, що відкрилося в канал перетоку 23, вибираються такими, аби швидкість перетоку була більше швидкості поширення фронту полум'я [1, 2]. Первинне займання палива в каналі перетоку 23 здійснюється від електричної свічки 21. Подальше займання палива може здійснюватися від гарячих газів, стінок каналу перетоку 23 і гарячої пористої кераміки 27 (фіг. 23 і 24). Найбільше тепловиділення в каналі перетоку 23 здійснюється при зімкнутих гранях лопатевих поршнів 5 і 6 (фіг. 9 і 12). В цьому випадку сопловий отвір паливної форсунки 24 надійно перекритий торцем одного з лопатевих поршнів 5 або 6. У цьому положенні подача палива через форсунку 24 має бути припинена. Так унеможливлюється закоксовування форсунки 24 гарячими газами навіть при «підтіканні» палива. В цілому це забезпечує повноту згорання палива і підвищення економічності ГДВЗ. На фіг. 32 показаний односекційний ГДВЗ з паливною форсункою 29 і форсункою 30 подачі додаткового робочого тіла, розташованих перед впускним каналом 18 двигуна. Таке 13 UA 101699 C2 5 10 15 20 25 30 35 40 45 50 55 60 конструктивне рішення максимізує час і якість сумішоутворення на вході ГДВЗ. При цьому забезпечується додаткова дисперсність паливоповітряної суміші в ході її інтенсивної інжекції з високою турбулентністю в канал перетоку 23. Це забезпечує повноту згорання палива і підвищення економічності ГДВЗ. На фіг. 33 показаний односекційний ГДВЗ з активатором 28, розташованим між впускним каналом 18 двигуна і паливною форсункою 29 і форсункою 30 подачі додаткового робочого тіла. Наявність активатора 28 на вході двигуна, що має значний поперечний переріз і об'єм, дозволяє збільшити час його дії на паливоповітряну суміш. Це дозволяє надати паливоповітряній суміші значний квантово-енергетичний потенціал за допомогою електричного, радіо-, надвисокочастотного і оптоквантового поля. Така додаткова її обробка перед спалюванням забезпечує повноту згорання палива і підвищення економічності ГДВЗ. На фіг. 34 показаний ГДВЗ у впускному каналі якого встановлені турбокомпресор 32 з інтеркулером 33, які розташовані між оснащеним активатором 28 впускним каналом 18 і паливною форсункою 29 і форсункою 30 подачі додаткового робочого тіла. При подачі додаткового робочого тіла і палива на вхід високошвидкісного турбокомпресора 32 їх паливоповітряна суміш отримує хорошу первинну термомеханічну обробку, включаючи нагрів від стискування. Інтеркулер 33 забезпечує її охолоджування і велику щільність робочого тіла на вході в двигун. Це потрібно для забезпечення високих питомих показників ГДВЗ по потужності при постійності внутрішніх втратах на тертя. Далі активатор 28 здійснює додаткову квантовоенергетичну підготовку паливоповітряної суміші до згорання. Все це разом узяте забезпечує повноту згорання палива і поліпшення економічності роботи ГДВЗ. ГДВЗ можуть експлуатуватися в найрізноманітніших умовах, включаючи запорошені дороги і піщані бурі. Попадання абразивних часток з паливоповітряною сумішшю в робочу порожнину ГДВЗ приводить до порушення нормальної роботи компресійних ущільнень, підвищеного тертя, погіршенню економічності роботи двигуна і навіть до його поломки. Тому необхідно виключити попадання пилу в ГДВЗ. На фіг. 35 структурно показано підключення до турбокомпресора 32 транспортера 34 видалення пилу з нього. Конструктивно турбокомпресор 32 і транспортер 34 пилу може бути агрегатовані в один вузол і мати загальний корпус 35 (фіг. 36). Лопатки 36 турбокомпресора 32, що обертаються з великою швидкістю, за допомогою відцентрових сил подають повітря або паливоповітряну суміш разом з пилом в периферійний кільцевий канал 37. Під дією відцентрових сил важчий пил потрапляє в порожнину шнека та/чи спіральної пружини 38, яка обертається від зовнішнього приводу 39. У результаті пил віддаляється з турбокомпресора 32 в бункер 40 для пилу. Турбокомпресор 32 може ефективно здійснювати функцію відцентрового фільтра часток пилу при його своєчасному видаленні з нього. Це робить транспортер 34 пилу. Так забезпечується робота компресійних ущільнень з мінімальним тертям для поліпшення економічності ГДВЗ. Вхідні лопатки турбокомпресора обертаються з великою швидкістю. Тому вони можуть отримувати пошкодження при попаданні на них часток пилу і навіть крапель води. Більш того, матеріал абразивного зносу лопаток турбокомпресора сам може стати причиною поламок ГДВЗ. Покриття гумоподібним абразивостійким покриттям передніх кромок лопаток турбокомпресора запобігає їх пошкодженню. Це забезпечує роботу компресійних ущільнень з мінімальним тертям і поліпшення економічності ГДВЗ. Промислова придатність. Запропонований гібридний двигун внутрішнього згорання не має яких-небудь конструктивних особливостей, які передбачають використання специфічних матеріалів, покриттів, інструментів, устаткування і особливих прийомів їх вживання, не відомих в загальному машинобудуванні. Для реалізації винаходу передбачається використання існуючих матеріалів, устаткування і відомих в даний час технологій. Отже, пропонований гібридний двигун внутрішнього згорання може серійно виготовлятися і використовуватися в промислових масштабах. Література: 1. Ленін І.М. та ін. Автомобільні і тракторні двигуни (Теорія, системи живлення, конструкції і розрахунок). Висш. Школа. - М.: 1969. - С.90, 95. 2. Архангельський В.М. та ін. Автомобільні двигуни. Машинобудування. - М.: 1967. - С. 89, 96, 97. 3. Franz Durst1 and Miroslaw Weclas2. A New Concept of I. C. Engine with Homogeneous Combustion in a Porous Medium. 1 Institute of Fluid Mechanics, University of Erlangen-Niimberg, Cauerstrasse 4, D-91058 Erlangen, Germany; 2 Invent GMBH, Development of New Technologies, Am Weichselgarten 21, D-91058 Erlangen, Germany. 14 UA 101699 C2 4. Durst, F., Weclas, M., A new type of internal combustion engine based on the porous-medium combustion technique, J. Automobile Engineering. IMechE, part D, Vol. 214 (2000). 5. Durst, F., Weclas, M., Method and device for converting heat into work, US Patent No.6, 125, 815(2000). 5 ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 35 40 45 50 55 1. Гібридний двигун внутрішнього згорання, що включає: корпус, що має кругову робочу порожнину з каналами: впускними, випускними і перетоку, і планетарний зубчастий механізм, що містить: щонайменше два робочих вали, які співвісні круговій поверхні робочої порожнини і оснащені з одного боку лопатевими поршнями і з іншого боку важелями; щонайменше одне центральне нерухоме зубчасте колесо, яке співвісне поверхні робочої порожнини і робочим валам; співвісний з робочими валами вихідний вал, що має ексцентрик, на якому встановлено водило з планетарним зубчастим колесом; шатуни, що шарнірно сполучають водило і важелі обох робочих валів, який відрізняється тим, що закріплене на водилі планетарне зубчасте колесо має внутрішнє зубчасте зачеплення і знаходиться в зачепленні з центральним нерухомим зубчастим колесом із зовнішнім зубчастим зачепленням з передавальним відношенням i n 1 / n , де n =2, 3, 4, 5 ... - є ряд цілих чисел, які дорівнюють кількості лопатевих поршнів, встановлених на кожному робочому валу, при цьому канали перетоку примикають до робочої порожнини і сполучають її компресорну і розширювальну частини. 2. Двигун за п. 1, який відрізняється тим, що вихідні отвори лубрикатора розташовані між впускним каналом і каналом перетоку. 3. Двигун за п. 1, який відрізняється тим, що кругова робоча порожнина корпусу має тороподібну форму. 4. Двигун за п. 1, який відрізняється тим, що корпус має щонайменше двосекційну кругову робочу порожнину з розташованими в ній робочими валами і лопатевими поршнями, а вихідний вал має щонайменше два ексцентрики, на яких встановлені водила разом з планетарними зубчастими колесами, при цьому планетарні зубчасті колеса знаходяться в зачепленні з центральними нерухомими зубчастими колесами, а водила шарнірно сполучені шатунами з важелями робочих валів, причому як секції робочої порожнини корпусу, так і ексцентрики вихідного вала можуть бути розгорнуті один відносно іншого на кут до 180°. 5. Двигун за п. 4, який відрізняється тим, що корпус має кругову робочу порожнину у вигляді щонайменше двох секцій різного об'єму з розташованими в них робочими валами і лопатевими поршнями, при цьому компресійна секція і розширювальна секція більшого об'єму сполучаються між собою за допомогою каналів перетоку. 6. Двигун за п. 1, який відрізняється тим, що канали перетоку встановлені на корпусі на теплоізоляторах. 7. Двигун за п. 1, який відрізняється тим, що канали перетоку можуть бути футеровані або заповнені високопористою газопроникною термостійкою керамікою. 8. Двигун за п. 1, який відрізняється тим, що канали перетоку мають активатор. 9. Двигун за п. 1, який відрізняється тим, що канали перетоку мають паливну форсунку і форсунку подачі додаткового робочого тіла. 10. Двигун за п. 9, який відрізняється тим, що паливна форсунка і форсунка подачі додаткового робочого тіла мають теплообмінник(и). 11. Двигун за п. 1, який відрізняється тим, що паливна форсунка і форсунка подачі додаткового робочого тіла розташовані між впускним каналом і каналом перетоку. 12. Двигун за п. 1, який відрізняється тим, що впускний канал містить паливну форсунку і форсунку подачі додаткового робочого тіла. 13. Двигун за п. 1, який відрізняється тим, що впускний канал містить активатор, розташований між впускним каналом і паливною форсункою та/чи форсункою подачі додаткового робочого тіла. 14. Двигун за п. 1, який відрізняється тим, що впускні канали приєднані до турбокомпресора з інтеркулером, які розташовані між оснащеним активатором впускним каналом і паливною форсункою та/чи форсункою подачі додаткового робочого тіла. 15. Двигун за п. 14, який відрізняється тим, що турбокомпресор забезпечений транспортером для видалення сміття. 15 UA 101699 C2 16. Двигун за п. 15, який відрізняється тим, що вхідні лопатки турбокомпресора мають абразивостійке покриття. 16 UA 101699 C2 17 UA 101699 C2 18 UA 101699 C2 19 UA 101699 C2 20 UA 101699 C2 21 UA 101699 C2 22 UA 101699 C2 23 UA 101699 C2 24 UA 101699 C2 25 UA 101699 C2 26 UA 101699 C2 27 UA 101699 C2 28

ДивитисяДодаткова інформація

Назва патенту англійськоюHybrid combustion engine

Автори англійськоюDrachko Yevhen Fedorovych

Назва патенту російськоюГибридный двигатель внутреннего сгорания

Автори російськоюДрачко Евгений Федорович

МПК / Мітки

МПК: F02B 53/10, F04C 2/063, F01C 1/063

Мітки: гібридний, двигун, внутрішнього, згорання

Код посилання

<a href="https://ua.patents.su/34-101699-gibridnijj-dvigun-vnutrishnogo-zgorannya.html" target="_blank" rel="follow" title="База патентів України">Гібридний двигун внутрішнього згорання</a>

Попередній патент: Спосіб транспортування і очищення коренебульбоплодів та пристрій для його здійснення

Наступний патент: Генератор нормального розподілу

Випадковий патент: Ручна осколкова граната