Спосіб одержання вуглецевого сорбента та установка для його здійснення

Номер патенту: 102146

Опубліковано: 10.06.2013

Автори: Кирпач Микола Семенович, Сапуновас Алексеюс, Недбаєв Микола Якович

Формула / Реферат

1. Спосіб одержання вуглецевого сорбенту на основі терморозширеного графіту (ТРГ) шляхом термообробки попередньо окисленого дрібнодисперсного графіту високотемпературними продуктами згоряння палива і повітря, який включає змішування палива з повітрям в заданому співвідношенні з одержанням паливо-повітряної суміші, спалювання її в пальниковому пристрої реактора інжекторного типу з формуванням високошвидкісного активного потоку топкових газів у вигляді газополум'яного струменя, інжектування атмосферного повітря за рахунок швидкості газополум'яного струменя при додаванні в нього дисперсного графіту з одержанням пасивного двохфазного потоку газодисперсной суміші, подачу активного і пасивного потоків у зону змішування реактора, нагрів графіту до температури не менше 950-1000 oC за час не більше 2-3 секунд та одержання ТРГ, наступне виведення суміші газоподібних продуктів з ТРГ в зону розширення, рекуперації їх тепла, подальшого охолодження шляхом змішування з охолоджувачем, а перед видаленням газів з реактора - відділення від них ТРГ як кінцевий продукт, який відрізняється тим, що проводять підготовку і спалювання паливо-повітряної суміші в дві стадії при безперервному дозуванні компонентів графіту, палива і повітря горіння за умов енергетичного балансу процесу термообробки графіту і стехіометрії реакцій горіння палива, при цьому першу стадію горіння проводять при коефіцієнті подачі первинного повітря менше одиниці за допомогою високошвидкісного пальникового пристрою інжекційного типу і готують високотемпературні, хімічно високоактивні газоподібні продукти неповного згоряння суміші, формують з них активний інжектуючий потік, інжектують ним вторинне повітря в суміші з дисперсним графітом у вигляді пасивного потоку з одночасним перемішуванням потоків, при цьому поєднують зону змішування потоків з зоною допалювання продуктів першої стадії неповного згоряння та здійснюють другу стадію горіння - допалювання продуктів першої стадії горіння, при цьому задають співвідношення кількостей первинного і вторинного повітря горіння за умови, що коефіцієнт подачі первинного повітря на першій стадії горіння α=0,2-0,5 і сумарний коефіцієнт подачі первинного і вторинного повітря, що подають на другій стадії горіння, α=1,0-1,1, первинний і вторинний потоки повітря безупинно пропорціонують в заданому співвідношенні в процесі горіння, при цьому здійснюють змішування продуктів першої стадії неповного горіння з вторинним повітрям і дисперсним графітом і їх допалюють безпосередньо на поверхні та поблизу частинок графіту, таким чином здійснюють їх термоударний нагрів, терморозщеплення і отримують ТРГ, а після охолодження і відділення його від супутніх газів одержують кінцевий продукт.

2. Спосіб за п. 1, який відрізняється тим, що здійснюють псевдозрідження дисперсного графіту після його дозування з використанням для цього вторинного повітря горіння, причому вторинне повітря горіння розділяють на першу частину, достатню для псевдозрідження дисперсного графіту, що надходить з дозатора, з одержанням графіто-повітряної суміші, і другу частину, достатню для інжекції одержуваної графіто-повітряної суміші, і здійснюють інжектування одержаної суміші в зону змішування її з продуктами першої стадії горіння палива, здійснюють повне допалювання продуктів неповного згоряння в суміші з дисперсним графітом і вторинним повітрям горіння з термоударним нагріванням і термічним розщепленням частинок графіту, після чого топкові гази з ТРГ направляють у зону охолодження, відокремлюють від них ТРГ як кінцевий продукт.

3. Спосіб за п. 2, який відрізняється тим, що поєднують в одному і тому ж конструктивно обмеженому об'ємі реактора зону змішування продуктів першої стадії неповного горіння з вторинним повітрям в суміші з дисперсним графітом і зону їх допалювання.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що проводять стрибкоподібне зниження тиску в потоці суміші топкових газів з ТРГ після їх виходу із зони допалювання.

5. Спосіб за п. 1, який відрізняється тим, що підігрівають повітря горіння за рахунок рекуперації тепла відхідних газів та охолодження термонапружених зон реактора.

6. Спосіб за п. 5, який відрізняється тим, що підігріте первинне повітря подають на горіння шляхом інжекції газопальниковим пристроєм за рахунок кінетичного напору струменя газоподібного палива та/або за рахунок надлишкового тиску повітря від зовнішнього джерела.

7. Спосіб за п. 4, який відрізняється тим, що проводять зниження тиску газів на виході із зони допалювання шляхом раптового розширення потоку цих газів за рахунок збільшення його поперечного перерізу на виході із зони допалювання та/або шляхом охолодження газів за рахунок рекуперації їх тепла, та/або шляхом конденсації водяної пари в топкових газах, та/або шляхом відсмоктування газів в зовнішнє середовище.

8. Спосіб за п. 7, який відрізняється тим, що конденсацію водяної пари проводять в продуктах згорання шляхом їх охолодження нижче точки роси із змішуванням з дрібно розпиленою водою з температурою нижче точки роси топкових газів, причому початкову температуру і витрату розпилюваної води вибирають з умови достатньої загальної теплоємності для охолодження продуктів згоряння нижче точки роси і конденсації водяної пари в них.

9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що з охолодженої суміші ТРГ з супутніми газами виділяють неповністю розширений дисперсний графіт і повертають його в живильник, із решти суміші відділяють ТРГ як кінцевий продукт, а гази після очищення відводять у навколишнє середовище, причому відділення ТРГ проводять за спільного використання інерційних і гравітаційних методів.

10. Спосіб за п. 7, який відрізняється тим, що додатково охолоджують суміш ТРГ з продуктами згоряння шляхом її додаткового змішування з високошвидкісним струменем води, причому одночасно використовують струмінь води для ежектування зазначеної суміші із зони допалювання, її охолодження та подачі ТРГ на місце застосування.

11. Спосіб за п. 10, який відрізняється тим, що використовують для ежектування струмінь води пожежного ствола, при цьому змішують одержаний ТРГ з водою, утворюють графіто-водяну суспензію і подають її в струмінь води пожежного ствола за типом введення дисперсного вогнегасного піноутворювача, для чого з'єднують камеру введення піноутворювача пожежного ствола з пристроєм виведення ТРГ з реактора.

12. Спосіб за п. 10, який відрізняється тим, що подають додатково в струмінь пожежного ствола разом з суспензією ТРГ з водою піноутворюючу вогнегасячу суміш.

13. Спосіб за п. 12, який відрізняється тим, що пожежний ствол разом з реактором для одержання ТРГ використовують й для нанесення сорбенту, зокрема на нафтові розливи на воді, в тому числі й ті, що горять.

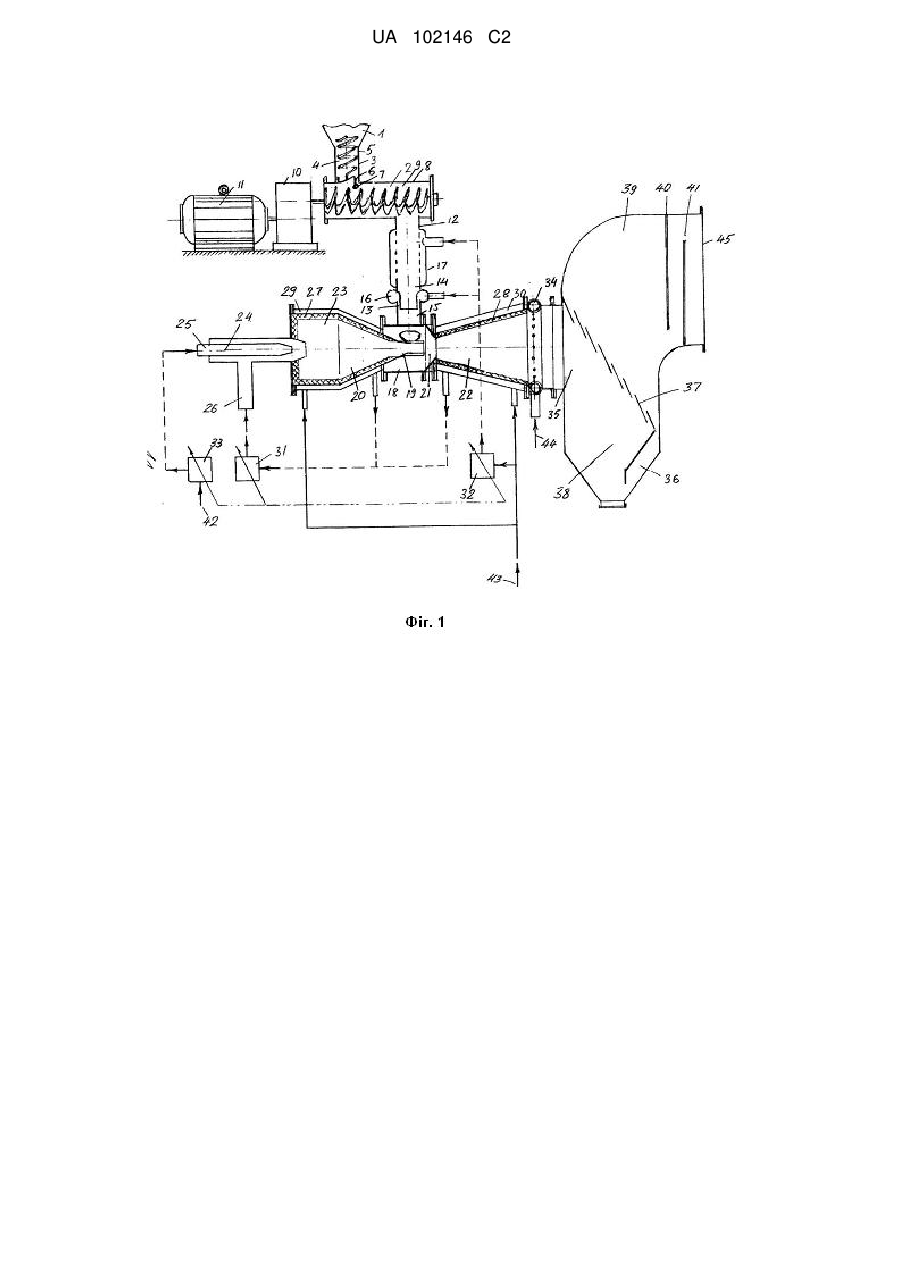

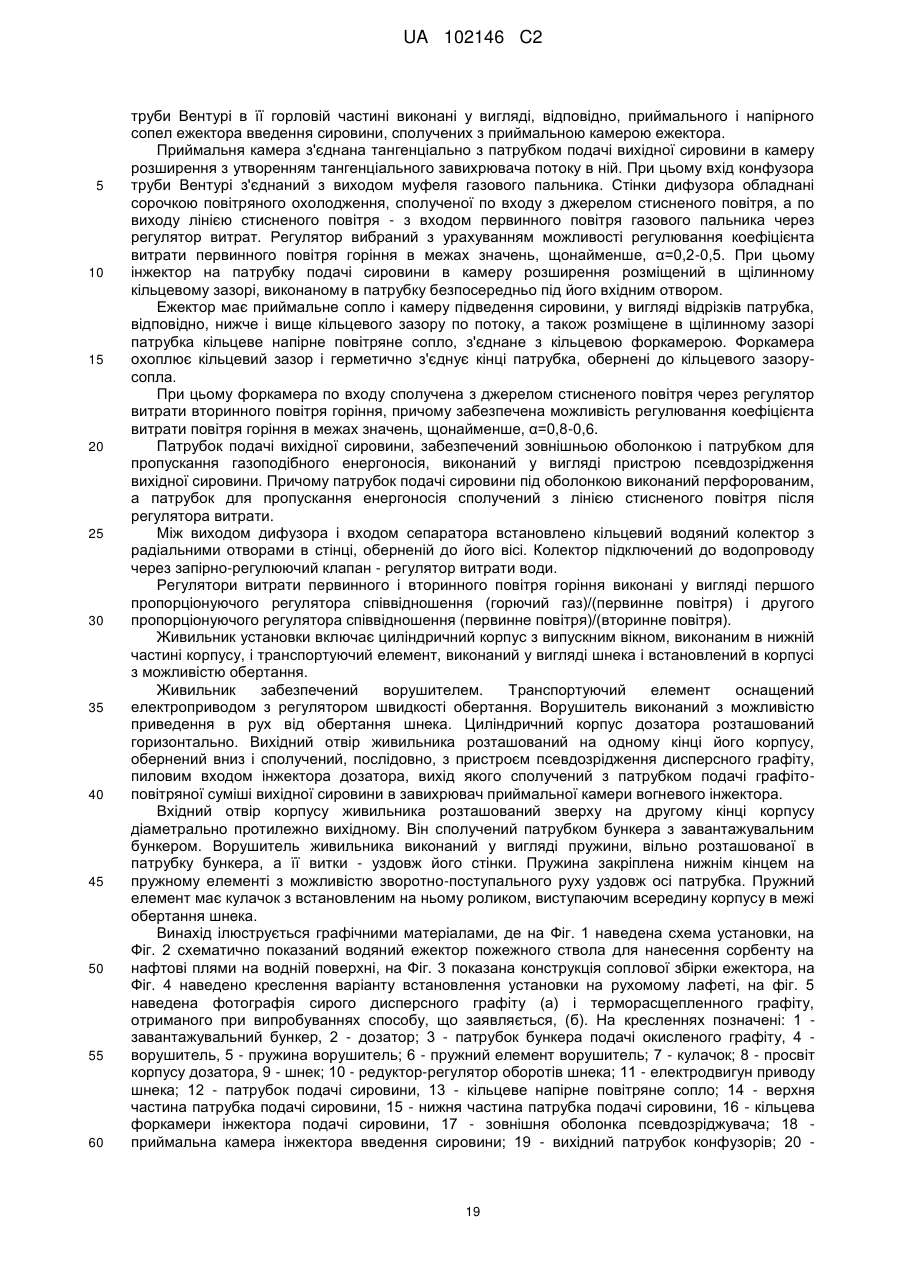

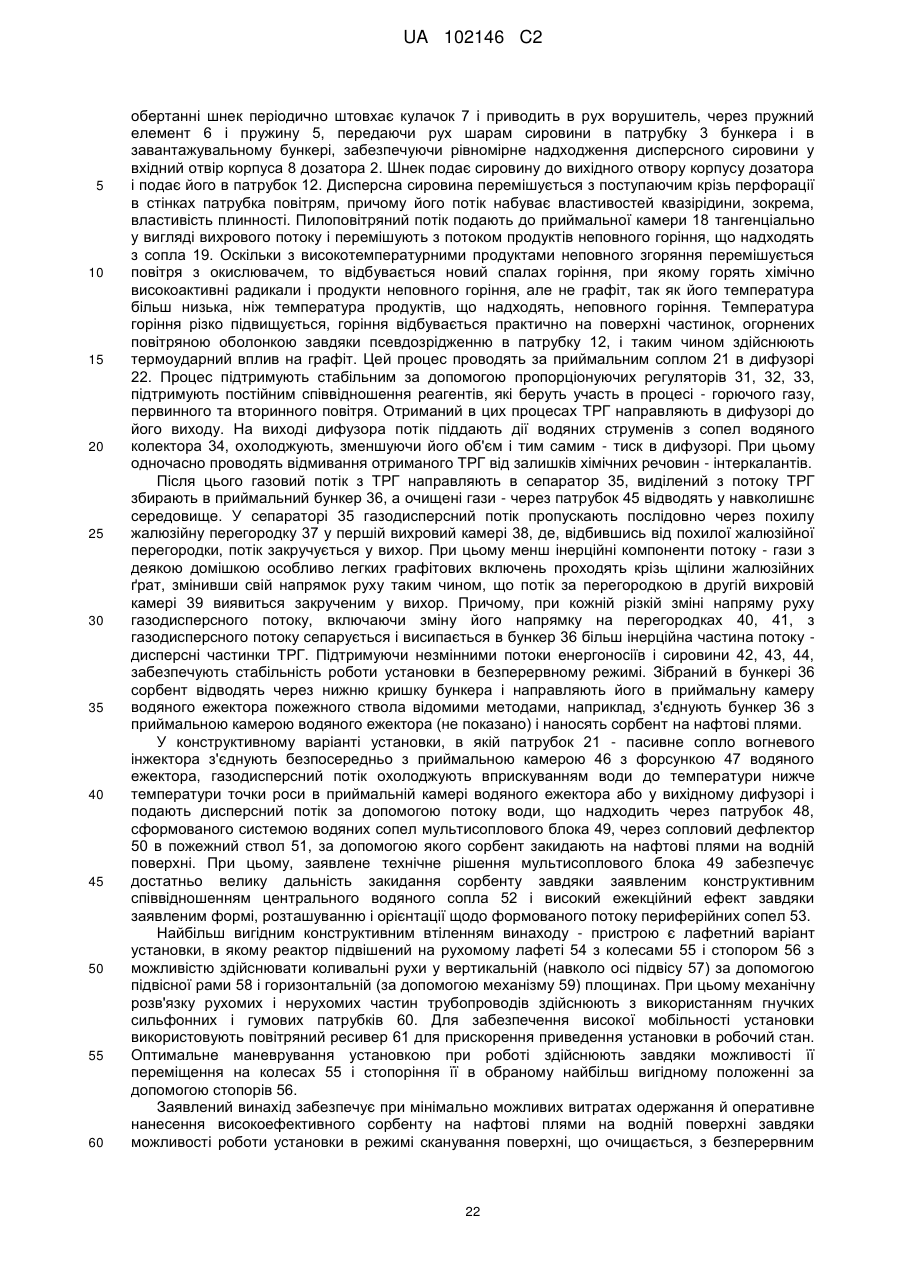

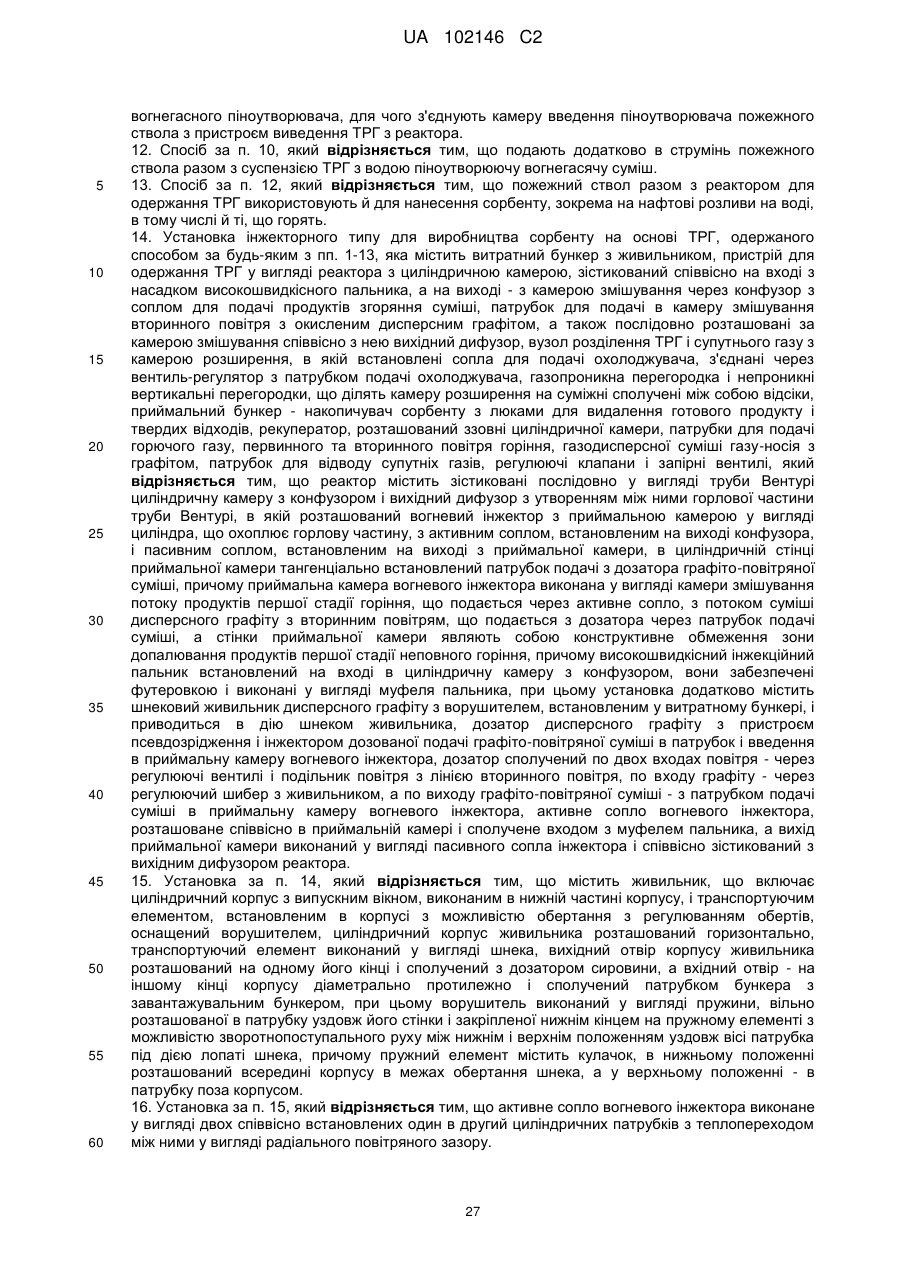

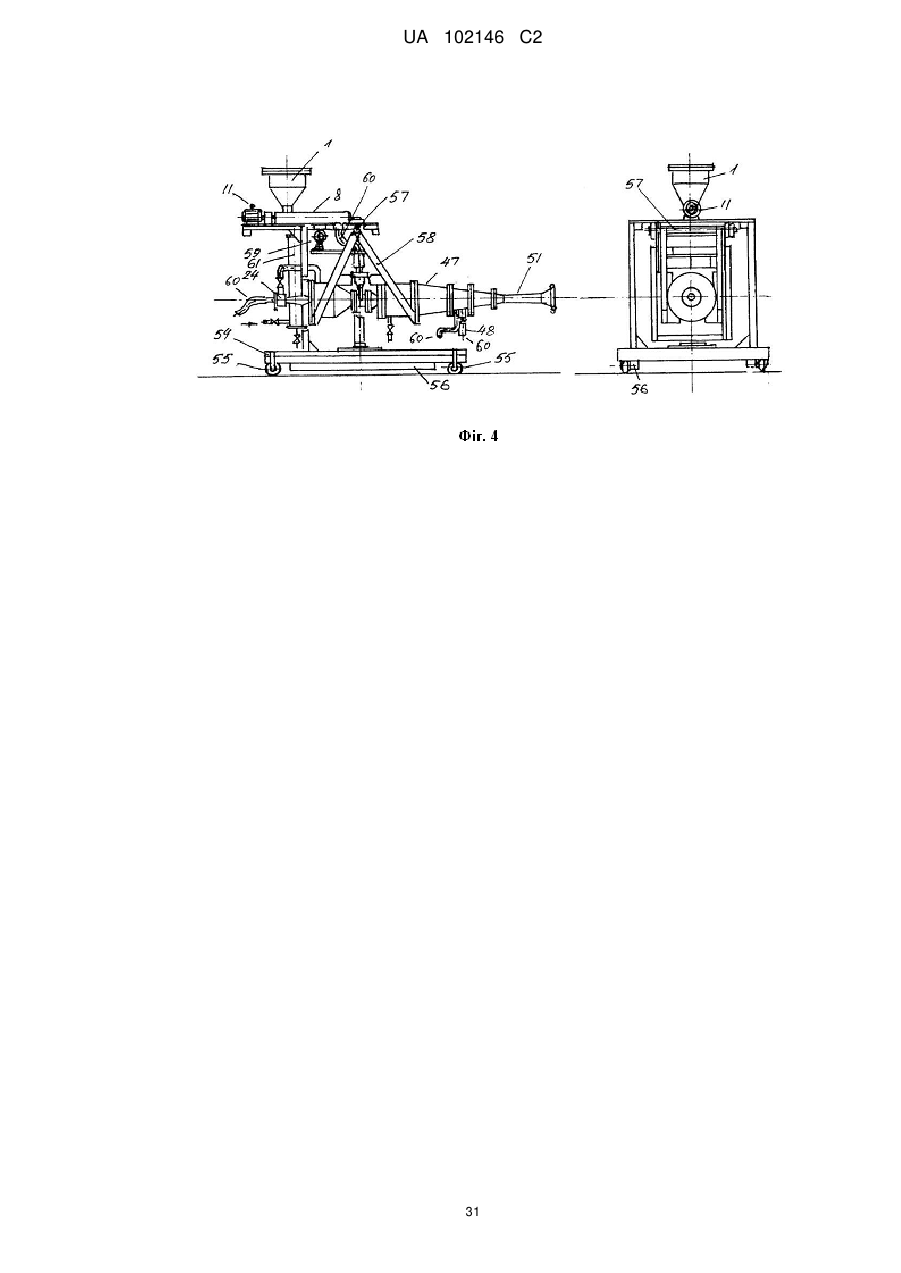

14. Установка інжекторного типу для виробництва сорбенту на основі ТРГ, одержаного способом за будь-яким з пп. 1-13, яка містить витратний бункер з живильником, пристрій для одержання ТРГ у вигляді реактора з циліндричною камерою, зістикований співвісно на вході з насадком високошвидкісного пальника, а на виході - з камерою змішування через конфузор з соплом для подачі продуктів згоряння суміші, патрубок для подачі в камеру змішування вторинного повітря з окисленим дисперсним графітом, а також послідовно розташовані за камерою змішування співвісно з нею вихідний дифузор, вузол розділення ТРГ і супутнього газу з камерою розширення, в якій встановлені сопла для подачі охолоджувача, з'єднані через вентиль-регулятор з патрубком подачі охолоджувача, газопроникна перегородка і непроникні вертикальні перегородки, що ділять камеру розширення на суміжні сполучені між собою відсіки, приймальний бункер - накопичувач сорбенту з люками для видалення готового продукту і твердих відходів, рекуператор, розташований ззовні циліндричної камери, патрубки для подачі горючого газу, первинного та вторинного повітря горіння, газодисперсної суміші газу-носія з графітом, патрубок для відводу супутніх газів, регулюючі клапани і запірні вентилі, який відрізняється тим, що реактор містить зістиковані послідовно у вигляді труби Вентурі циліндричну камеру з конфузором і вихідний дифузор з утворенням між ними горлової частини труби Вентурі, в якій розташований вогневий інжектор з приймальною камерою у вигляді циліндра, що охоплює горлову частину, з активним соплом, встановленим на виході конфузора, і пасивним соплом, встановленим на виході з приймальної камери, в циліндричній стінці приймальної камери тангенціально встановлений патрубок подачі з дозатора графіто-повітряної суміші, причому приймальна камера вогневого інжектора виконана у вигляді камери змішування потоку продуктів першої стадії горіння, що подається через активне сопло, з потоком суміші дисперсного графіту з вторинним повітрям, що подається з дозатора через патрубок подачі суміші, а стінки приймальної камери являють собою конструктивне обмеження зони допалювання продуктів першої стадії неповного горіння, причому високошвидкісний інжекційний пальник встановлений на вході в циліндричну камеру з конфузором, вони забезпечені футеровкою і виконані у вигляді муфеля пальника, при цьому установка додатково містить шнековий живильник дисперсного графіту з ворушителем, встановленим у витратному бункері, і приводиться в дію шнеком живильника, дозатор дисперсного графіту з пристроєм псевдозрідження і інжектором дозованої подачі графіто-повітряної суміші в патрубок і введення в приймальну камеру вогневого інжектора, дозатор сполучений по двох входах повітря - через регулюючі вентилі і подільник повітря з лінією вторинного повітря, по входу графіту - через регулюючий шибер з живильником, а по виходу графіто-повітряної суміші - з патрубком подачі суміші в приймальну камеру вогневого інжектора, активне сопло вогневого інжектора, розташоване співвісно в приймальній камері і сполучене входом з муфелем пальника, а вихід приймальної камери виконаний у вигляді пасивного сопла інжектора і співвісно зістикований з вихідним дифузором реактора.

15. Установка за п. 14, який відрізняється тим, що містить живильник, що включає циліндричний корпус з випускним вікном, виконаним в нижній частині корпусу, і транспортуючим елементом, встановленим в корпусі з можливістю обертання з регулюванням обертів, оснащений ворушителем, циліндричний корпус живильника розташований горизонтально, транспортуючий елемент виконаний у вигляді шнека, вихідний отвір корпусу живильника розташований на одному його кінці і сполучений з дозатором сировини, а вхідний отвір - на іншому кінці корпусу діаметрально протилежно і сполучений патрубком бункера з завантажувальним бункером, при цьому ворушитель виконаний у вигляді пружини, вільно розташованої в патрубку уздовж його стінки і закріпленої нижнім кінцем на пружному елементі з можливістю зворотнопоступального руху між нижнім і верхнім положенням уздовж вісі патрубка під дією лопаті шнека, причому пружний елемент містить кулачок, в нижньому положенні розташований всередині корпусу в межах обертання шнека, а у верхньому положенні - в патрубку поза корпусом.

16. Установка за п. 15, який відрізняється тим, що активне сопло вогневого інжектора виконане у вигляді двох співвісно встановлених один в другий циліндричних патрубків з теплопереходом між ними у вигляді радіального повітряного зазору.

17. Установка за п. 16, який відрізняється тим, що радіальний повітряний зазор між циліндричними патрубками активного сопла виконаний достатнім з позиції термічного опору для зниження температури зовнішньої поверхні зовнішнього циліндричного патрубка нижче точки початку термічного розширення графіту при роботі пристрою.

18. Установка за п. 17, який відрізняється тим, що в бічній циліндричній поверхні муфеля виконані отвори з патрубками, в яких встановлені електричний запальник і датчик контролю горіння, що функціонально з'єднані з відсічними і регулюючими клапанами, встановленими на лініях подачі палива в пальник і в запальник.

19. Установка за п. 18, який відрізняється тим, що вихідний дифузор реактора виконаний за типом тарілчастого сопла з півкутом розкриття 60-75 градусів, містить усередині футеровку і сполучений своїм вихідним отвором з камерою розширення і вузлом відділення ТРГ від супутніх газів.

20. Установка за будь-яким з пп. 14-19, який відрізняється тим, що циліндрична камера з конфузором і вихідний дифузор містять зовні рекуператори тепла, виконані у вигляді сорочок повітряного охолодження, сполучені по входу повітря із зовнішнім джерелом повітря підвищеного тиску та/або атмосферою, а по виходу повітря через пропорціонуючий регулятор - з патрубками подачі первинного повітря в пальник і вторинного повітря через подільник повітря на першу і другу частини - в псевдозріджувач й інжектор дозатора дисперсного графіту, причому вихід першої частини повітря з подільника через регулюючий клапан з'єднаний з входом псевдозріджувача графіту, а вихід другої частини повітря з подільника з'єднаний через регулюючий клапан з входом інжектора графіто-повітряної суміші дозатора, а вихід дозатора по графіто-повітряній суміші з'єднаний з патрубком для її подачі в приймальну камеру вогневого інжектора.

21. Установка за п. 20, яка відрізняється тим, що містить додатково сепаратор, де між виходом дифузора і входом сепаратора встановлено кільцевий водяний колектор з радіальними отворами в стінці, зверненій до вісі колектора, а колектор підключений до водопроводу через клапан-регулятор.

22. Установка за п. 19, яка відрізняється тим, що камера розширення з вузлом відділення ТРГ від супутніх газів виконані у вигляді гравітаційно-інерційного сепаратора ТРГ.

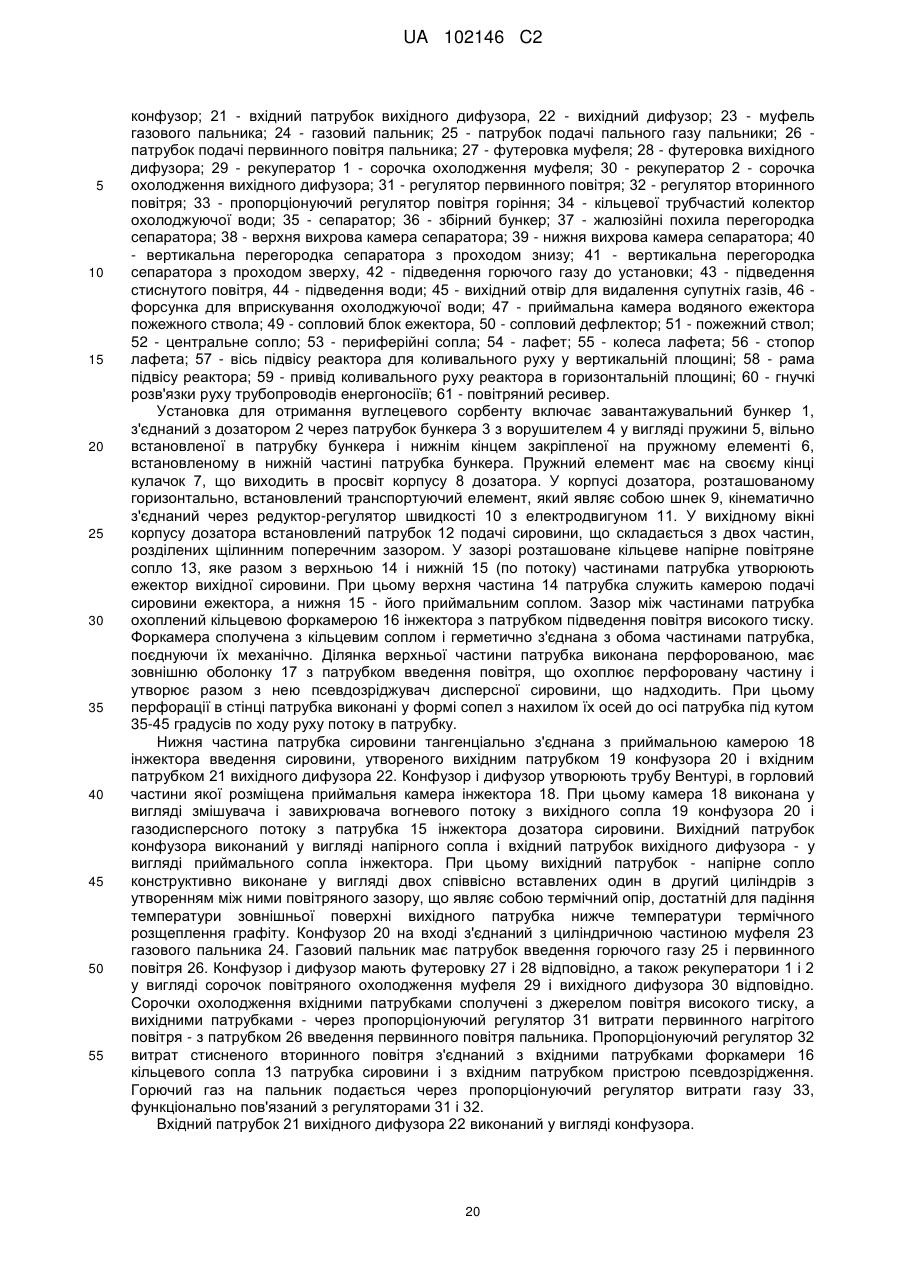

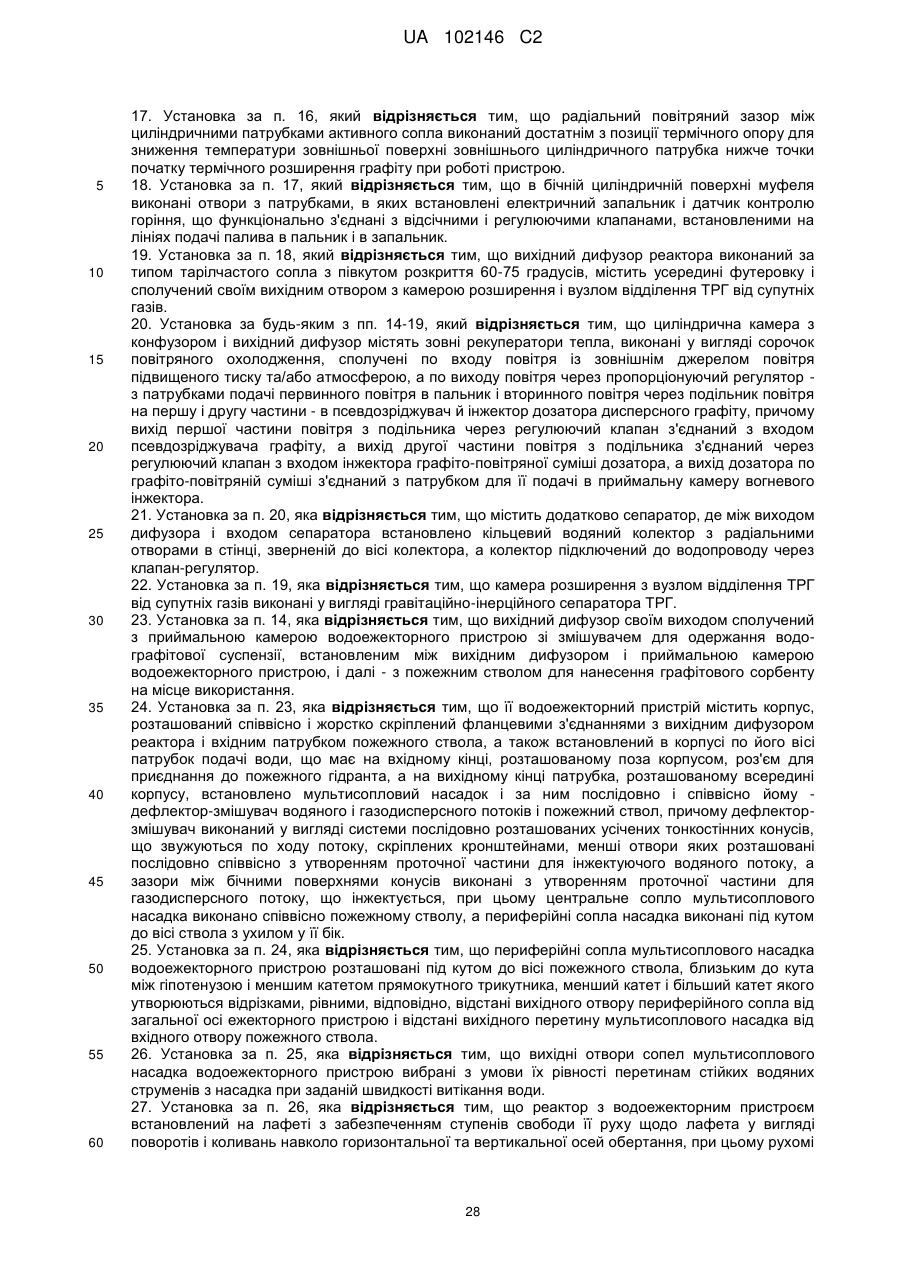

23. Установка за п. 14, яка відрізняється тим, що вихідний дифузор своїм виходом сполучений з приймальною камерою водоежекторного пристрою зі змішувачем для одержання водо-графітової суспензії, встановленим між вихідним дифузором і приймальною камерою водоежекторного пристрою, і далі - з пожежним стволом для нанесення графітового сорбенту на місце використання.

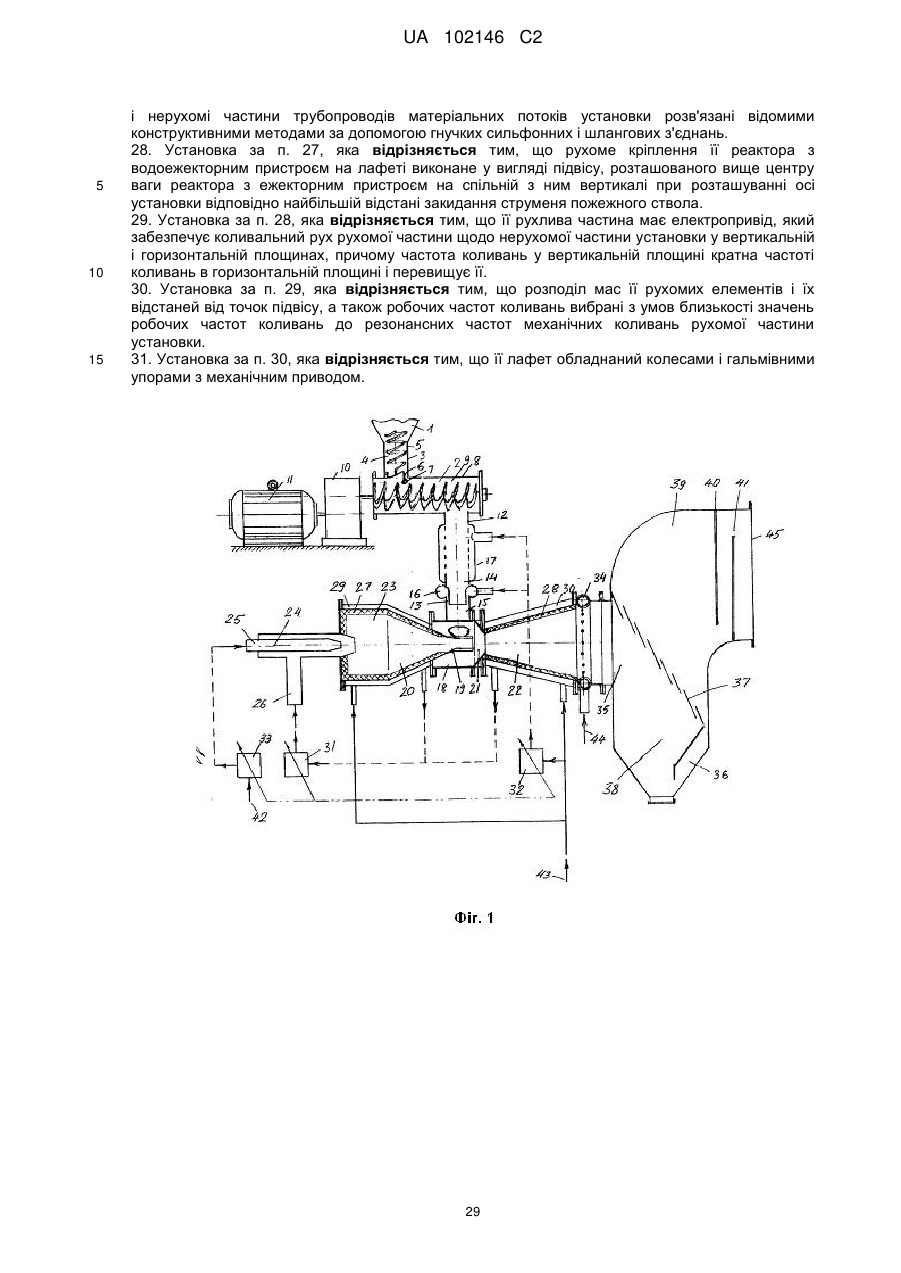

24. Установка за п. 23, яка відрізняється тим, що її водоежекторний пристрій містить корпус, розташований співвісно і жорстко скріплений фланцевими з'єднаннями з вихідним дифузором реактора і вхідним патрубком пожежного ствола, а також встановлений в корпусі по його вісі патрубок подачі води, що має на вхідному кінці, розташованому поза корпусом, роз'єм для приєднання до пожежного гідранта, а на вихідному кінці патрубка, розташованому всередині корпусу, встановлено мультисопловий насадок і за ним послідовно і співвісно йому - дефлектор-змішувач водяного і газодисперсного потоків і пожежний ствол, причому дефлектор-змішувач виконаний у вигляді системи послідовно розташованих усічених тонкостінних конусів, що звужуються по ходу потоку, скріплених кронштейнами, менші отвори яких розташовані послідовно співвісно з утворенням проточної частини для інжектуючого водяного потоку, а зазори між бічними поверхнями конусів виконані з утворенням проточної частини для газодисперсного потоку, що інжектується, при цьому центральне сопло мультисоплового насадка виконано співвісно пожежному стволу, а периферійні сопла насадка виконані під кутом до вісі ствола з ухилом у її бік.

25. Установка за п. 24, яка відрізняється тим, що периферійні сопла мультисоплового насадка водоежекторного пристрою розташовані під кутом до вісі пожежного ствола, близьким до кута між гіпотенузою і меншим катетом прямокутного трикутника, менший катет і більший катет якого утворюються відрізками, рівними, відповідно, відстані вихідного отвору периферійного сопла від загальної осі ежекторного пристрою і відстані вихідного перетину мультисоплового насадка від вхідного отвору пожежного ствола.

26. Установка за п. 25, яка відрізняється тим, що вихідні отвори сопел мультисоплового насадка водоежекторного пристрою вибрані з умови їх рівності перетинам стійких водяних струменів з насадка при заданій швидкості витікання води.

27. Установка за п. 26, яка відрізняється тим, що реактор з водоежекторним пристроєм встановлений на лафеті з забезпеченням ступенів свободи її руху щодо лафета у вигляді поворотів і коливань навколо горизонтальної та вертикальної осей обертання, при цьому рухомі і нерухомі частини трубопроводів матеріальних потоків установки розв'язані відомими конструктивними методами за допомогою гнучких сильфонних і шлангових з'єднань.

28. Установка за п. 27, яка відрізняється тим, що рухоме кріплення її реактора з водоежекторним пристроєм на лафеті виконане у вигляді підвісу, розташованого вище центру ваги реактора з ежекторним пристроєм на спільній з ним вертикалі при розташуванні осі установки відповідно найбільшій відстані закидання струменя пожежного ствола.

29. Установка за п. 28, яка відрізняється тим, що її рухлива частина має електропривід, який забезпечує коливальний рух рухомої частини щодо нерухомої частини установки у вертикальній і горизонтальній площинах, причому частота коливань у вертикальній площині кратна частоті коливань в горизонтальній площині і перевищує її.

30. Установка за п. 29, яка відрізняється тим, що розподіл мас її рухомих елементів і їх відстаней від точок підвісу, а також робочих частот коливань вибрані з умов близькості значень робочих частот коливань до резонансних частот механічних коливань рухомої частини установки.

31. Установка за п. 30, яка відрізняється тим, що її лафет обладнаний колесами і гальмівними упорами з механічним приводом.

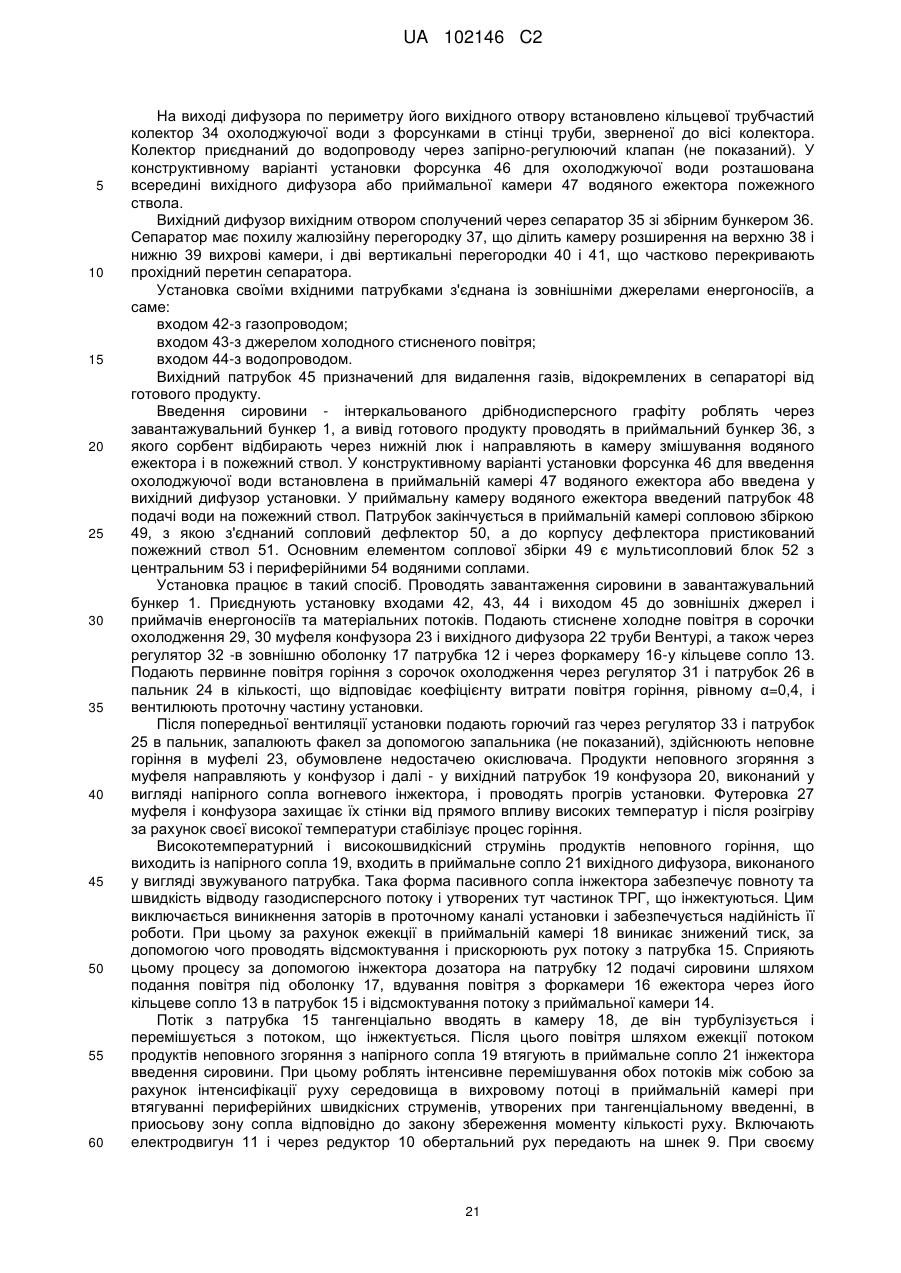

Текст