Спосіб одержання прокатних виробів із розширеного графіту та установка для його здійснення

Номер патенту: 72296

Опубліковано: 15.02.2005

Автори: Мухоід Анатолій Якович, Бондаренко Борис Іванович, Курганський Микола Петрович, Кожан Олексій Пантелеймонович

Формула / Реферат

1. Спосіб одержання прокатних виробів із розширеного графіту, що включає подачу розширеного графіту в бункер в потоці газу-носія з підтриманням в бункері атмосферного тиску, вивантажування розширеного графіту з бункера, прокатку вивантаженого шару розширеного графіту з проміжним відпалом, який відрізняється тим, що розширений графіт вивантажують з бункера горизонтальною прокаткою, після чого торці вивантаженого шару обтискують періодичними зустрічними рухами.

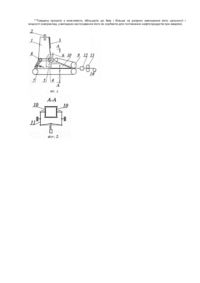

2. Установка для здійснення способу за п.1, що містить бункер для розширеного графіту, обладнаний патрубком для подачі розширеного графіту, газопроникною стінкою для видалення надлишку газу та вивантажувальним прорізом, горизонтальний транспортер, розміщений під бункером, нахилений транспортер, розміщений до горизонтального під кутом, піч для відпалу ущільненого шару розширеного графіту, валки для прокатки шару з розширеного графіту і блок намотки, яка відрізняється тим, що бункер для розширеного графіту виконаний у вигляді розширеної до низу зрізаної піраміди, в передній стінці якої знизу виконаний вивантажувальний проріз, в якому розміщений прикріплений до бокових стінок бункера ошипований барабан, обладнаний пристроєм переміщення та фіксації його по вертикалі і спряжений фрикційно з горизонтальним транспортером привідною ланкою, при цьому уздовж країв стрічки горизонтального транспортера розміщені вертикальні борти з важільним механізмом періодичних зустрічних рухів.

Текст

Винахід відноситься до формованих керамічних виробів на основі графіту. Спосіб та установка можуть використовува тись в теплоенергетиці, атомній та хімічній промисловості, включно при очищені навколишнього середовища від нафтопродуктів. Відомий спосіб отримання стрічки з розширеного графіту (див. А.С. №1710533 М.кл.5 СО4В35/54, 1992p.), який здійснюється наступним чином. Частинки розширеного графіту подають до бункера, при відборі з бункера здійснюють орієнтування частинок з розширеного графіту за рахунок передачі їм коливального руху в напрямі переміщення, з частотою 15-50Гц, та прискоренням 1,3...3,5д. Після цього частинки ущільнюють, завдяки передачі їм коливального руху та пульсуючого тиску в напрямку, перпендикулярному напрямку руху частинок, формують мат. Мат потім прокатують до заданої товщини, термооброблюють та піддають завершальній калібровочній прокатці. Спосіб ускладнений в апаратному оформлені в зв'язку з операцією віброформування мата. Вібрація подрібнює матеріал, погіршує його прокатні властивості. Орієнтація частинок в напрямку переміщення знижує міцність фольги в поперечному напрямку. В результаті спосіб не дозволяє отримати фольгу з міцністю більш як 3,7-4,0МПа. Спосіб має низьку продуктивність і не дозволяє отримати фольгу шириною, більше як 50мм. Відомий також спосіб отримання фольги з розширеного графіту (см. А.С. №21111909 М.кл.6 СО435/536, 1998р.), який має найбільш близьке рішення до запропонованого. Відомий спосіб містить подачу частинок розширеного графіту в бункер потоком газу-носія, видалення надлишків газів з підтримкою в бункері атмосферного тиску, вертикальне переміщення частинок в бункері завдяки передачі їм коливальних рухів в напрямку, перпендикулярному переміщенню. На виході з бункера на частинки розширеного графіту діють коливаннями з частотою 5...10Гц, якими вилучають матеріал з бункера в вертикальному напрямку. Потім здійснюють послідовно горизонтальне переміщення та попереднє ущільнення з отриманням щільного шару з розширеного графіту, відпал щільного шару з розширеного графіту, та калібровочну прокатку до заданої товщини та щільності. В відомому способі матеріал, що подають у бункер має розорієнтований стан переплетених між собою ворсяних частинок з високими прокатними властивостями. Але вібрація частково роздрібнює початковий матеріал, погіршуючи його прокатні властивості. Орієнтація частинок довгою стороною вздовж переміщення, в умовах вібрації, знижує міцність фольги в поперечному напрямку. В результаті спосіб не дозволяє збільшити міцність фольги в повздовжньому та поперечному напрямках. Окрім цього, при вилучені матеріалу з бункера по торцям сформованого шару створюється просипання під кутом природнього відкосу, 55...65° до горизонту. В результаті цього края стрічки після прокатки мають зменшену щільність та міцність, їх необхідно вилучати у відходи. У відомому способі неможливо значно збільшити товщину прокатних виробів і продуктивність за рахунок збільшення висоти розгрузочного шару тому, що при цьому значно збільшується просипання з боків шару і втрати матеріалу у відходи. Також неможливо збільшити товщину прокату і продуктивність установки за рахунок віброущільнення, яке забезпечує ступінь ущільнення лише 1,2. В результаті способом неможливо розширити асортимент прокатних виробів по товщині і збільшити продуктивність при заданій щільності, наприклад 1,0г/см 3. Спосіб ускладнений в апаратному оформленні в зв'язку з вібровилученням матеріалу з бункера. Відома установка для здійснення способу (по А.С. №1710533 М.кл.5 СО4В35/54, 1989p.), яка має бункер, до нижнього торця якого приєднано коробчастий пристрій з вертикальними каналами та вібратором. Під коробчастим пристроєм розміщено вібропрес, вихідний отвір якого соосний вертикальним каналам коробчастого пристрою. Під вихідним отвором вібропреса розміщені прокатні валки, нижче яких послідовно встановлено термопіч та калібровочні валки. Установка ускладнена в апаратному оформлені, не спроможна виробляти фольгу з високою міцністю, має недостатню продуктивність і неспроможна виробляти прокат шириною більше як 50мм. Відома також установка для здійснення способу (по А.С. №2111190, М.кл.6 СО4В35/536, 1998р), яка містить бункер для розширеного графіту, обладнаний патрубком для подачі матеріалу в потоці газу-носія, газопроникною стінкою для видалення надлишків газу та генератором УЗ-коливань. До нижньої основи бункера приєднаний коробчастий пристрій, дно якого має вивантажувальні поперечні щілини прямокутної форми. Пристрій обладнаний генератором низькочастотних коливань та вузлом для переміщення коробчастого пристрою вздовж вертикальної площини. Під дном бункера, з зазором, розташований горизонтальний транспортер, що виходить за межі бункера. Над ділянкою горизонтального транспортера "поза" бункером розташований нахилений транспортер, розміщений під кутом до горизонтального. Окрім цього установка містить піч для відпалу мата з ущільненого шару, пару силових валків та блок намотки. На відомій установці неможливо збільшити міцність прокатних виробів, їх асортимент по товщині і продуктивність при заданій щільності прокату, Наявність вібровузлів ускладнює конструкцію. Крім того, через просипання матеріалу під кутом природнього откосу, яке утворюється при формувані шару на горизонтальному транспортері, збільшуються збиток матеріалу у відходи. В основу винаходу поставлене завдання удосконалення способу отримання прокатних виробів з розширеного графіту, в якому в результаті видалення ряду операцій і додання операції вивантаження матеріалу з бункера горизонтальною прокаткою з наступним обтискуванням торців шару періодичними зустрічними рухами забезпечується зменшення подрібнення початкового матеріалу і орієнтації його частинок довгою стороною в напрямку переміщення, збільшення попереднього ущільнення, усунення розсипань і за рахунок цього підвищується міцність прокату, збільшується продуктивність, зменшуються втрати матеріалу у відходи, розширюється асортимент виробництва по товщині і ширині, а також сфера використання прокату з розширеного графіту. В основу винаходу також поставлене завдання створення установки для здійснення запропонованого способу, в якій в результаті зміни форми бункера і виконання його з ошипованим барабаном, а також розміщенню вертикальних бортів на горизонтальному транспортері забезпечується зменшення подрібнення початкового матеріалу і орієнтації його частинок довгою стороною в напрямку переміщення, збільшення попереднього ущільнення матеріалу на виході з бункера, ліквідація просипань і за рахунок цього підвищується міцність прокату, збільшується продуктивність установки, зменшуються втрати матеріалу у відходи, розширюється асортимент виробництва по товщині і ширині, а також сфера використання прокату з розширеного графіту. Поставлене завдання вирішується тим, що у способі отримання прокатних виробів з розширеного графіту, що містить подачу розширеного графіту в бункер в потоці газу-носія з підтриманням в бункері атмосферного тиску, вивантажування розширеного графіту з бункера, прокатку вивантаженого шару з проміжним відпалом, згідно з пропозицією, розширений графіт вивантажують з бункера горизонтальною прокаткою, після чого торці вивантаженого шару обтискують періодичними зустрічними рухами. Поставлене завдання вирішується також тим, що в установці для здійснення запропонованого способу, що містить бункер для розширеного графіту, обладнаний патрубком для подачі розширеного графіту, газопроникною стінкою для видалення надлишку газу та вивантажувальним прорізом, а також горизонтальний транспортер, розміщений під бункером, нахилений транспортер, розміщений до горизонтального під кутом, а також піч для відпалу ущільненого шару з розширеного графіту, валки для прокатки шару з розширеного графіту, та блок намотки, згідно пропозиції, бункер для розширеного графіту виконаний у вигляді розширеної до низу зрізаної піраміди, в передній стінці якої знизу виконано вивантажувальний проріз, в якому розміщений прикріплений до бокових стінок бункера ошипований барабан, обладнаний пристроєм переміщення та фіксації його по вертикалі і спряжений фрикційно з горизонтальним транспортером приводною ланкою, при цьому вздовж країв стрічки горизонтального транспортера розміщені вертикальні борти з важільним механізмом періодичних зустрічних р ухів. Сукупність відмітних ознак способу дозволяє зберегти структуру матеріалу і тим самим покращити якість і міцність прокатних виробів, тому що горизонтальна прокатка на відміну від вібрації не руйнує стр уктур у матеріалу. Сукупність відмітних ознак установки дозволяє поліпшити якість прокатних виробів і збільшити їх товщину тому, що усунення вібраторів дозволяє зменшити подрібнення і орієнтування частинок довгою стороною в напрямку переміщення перед прокаткою, і таким чином, підвищити міцність прокату в повздовжньому та поперечному напрямках. Вертикальними бортами формують шар прямокутного розрізу, зменшують просипання, в результаті значно покращується якість шару, зменшуються втрати матеріалу в відходи. Застосування ошипованого барабана дозволяє збільшити ступінь попереднього ущільнення матеріалу на виході з бункера, а в результаті цього збільшити товщин у прокату при заданій щільності. Періодичними зустрічними рухами бортів знімають тертя торців шару по поверхні бортів, таким чином, забезпечують вільне переміщення шару транспортерами. В бункері запропонованої форми матеріал рухається вільно без зависання на стінках, таким чином, відпадає необхідність в застосуванні додаткових віброколивань. Усунення вібрації дозволяє спростити і знизити вартість конструкції, тому що зменшується стирання рухомих частин, таким чином, вимоги до матеріалів конструкції можливо знизити. Виключення з бункера дна с прорізами та введення ошипованого барабана надають можливість значно збільшити швидкість вивантаження бункера і продуктивність установки при отриманні низькощільного прокату за рахунок збільшення швидкості переміщення транспортерів і ошипованого барабана. Запропонований спосіб отримання прокатних виробів із розширеного графіту здійснюється наступним чином. В бункер в потоці газу-носія подають розширений графіт, потім відбирають крізь газопроникливу стінку надлишок газу з підтримкою в бункері атмосферного тиску. В бункері накопичують розширений графіт в розорієнтованому стані. В цьому стані його вивантажують з бункера горизонтальною прокаткою. Торці отриманого шару обтискують періодичними зустрічними рухами. Потім виконують горизонтальну прокатку розширеного графіту до щільного шару, відпал щільного шару, калібровочну прокатку до потрібної товщини та щільності. Приклад 1 (за прототипом). Розширений графіт з насипною щільністю 3г/л подавали в бункер в потоці газу-носія. Збитковий газ відбирали крізь газопроникну стінку з підтримкою в бункері атмосферного тиску. На бункер подавали УЗколивання, під дією яких частинки розширеного графіту переміщали на дно з щілинами прямокутної форми, і в розорієнтованому стані заповнювали бункер. На дно подавали коливання з частотою 5Гц від вібратора. За рахунок вібрації частинки розширеного графіту вивантажували з бункера через щілини дна на горизонтальний транспортер. В щілинах частинки орієнтували довгою стороною в напрямку переміщення і частково (1,2 рази) ущільнювали. При швидкості транспортера 50см/хв. з під бункера вивантажували шар товщиною 10см і шириною 60см з ущільненням 3,8г/л, а края шару формувалися у вигляді просипання під кутом 55-65° до горизонту. Ширина просипання становила по 4...6см з кожної із сторін шару. Далі шар ущільнювали горизонтальним і нахиленим транспортерами і одержували шар товщиною 0,5мм і щільністю 0,55г/см 3. При цьому края шару (по ширині просипання) природньо мали зменшену щільність і їх обрізували в відходи. Потім шар відпалювали в печі і проводили калібровочну прокатку поміж силовими валками. В результаті отримували прокат товщиною 0,2мм, щільністю 1,0г/см 3 і міцністю 7,7МПа в повздовжньому напрямку. Через те, що частинки орієнтувалися довгою стороною в напрямку переміщення, при вивантажені через щілини дна, міцність прокату в поперечному напрямку знижувалась. Приклад 2 (за запропонованим способом). Розширений графіт з насипною щільністю 3г/л подавали в бункер потоком газу-носія, надлишок газу відбирали через газопроникну стінку. В бункері накопичували розширений графіт в розорієнтованому стані до рівня приблизно 2/3 його висоти. В цьому стані його вивантажували з бункера горизонтальною прокаткою при висоті шару 100мм. Отримували шар з розширеного графіту, ущільнений в 4 рази. Одночасно обтискували торці шару періодичними зустрічними рухами до заданої ширини 0,7м. Обтискування проводили періодично через 10-15сек в умовах безперервного вивантаження матеріалу з бункера. Час одного обтискування 0,8-1,2сек. В результаті формували шар прямокутного розрізу з однаковою щільністю по всій ширині. Потім шар ущільнювали горизонтальним і нахиленим транспортерами і отримували щільний шар товщиною 1,8мм, який відпалювали в печі і повторно ущільнювали калібровочними валками до заданої товщини 0,7мм. В результаті отримали прокатний вироб, який мав однакову міцність 8,0МПа як в повздовжньому, так і в поперечному напрямку. При цьому збільшилась продуктивність процесу до 22кг/год. Приклад 3, як і в прикладі 2, але збільшили висоту шар у до 400мм. Результати перевірки зведені в таблицю. Таблиця показує, що спосіб дозволяє при однаковій насипній щільності початкового матеріалу І висоті шару вивантаженого з бункера збільшити ступінь ущільнення матеріалу при розвантажені бункера більш як в 3 рази, а також покращати властивості прокатних виробів - при однаковій щільності, збільшити товщину і ширину прокату і підвищити міцність в повздовжньому і поперечному напрямках в 1,1 раза. При цьому, збитки матеріалу у відходи зменшуються в багато разів, а продуктивність збільшується більш як в 3 рази. Запропонований спосіб і установка дозволяє збільшити висоту розвантажувального шару з бункера. При цьому ступінь ущільнення матеріалу збільшується в 1,5...3,5 рази, а також покращуються властивості прокатних виробів - збільшується товщина, ширина і підвищується міцність в повздожньому і поперечному напрямках, при цьому збитки в відходи також зменшуються, а продуктивність збільшується. На Фіг.1 зображена установка для здійснення способу, на Фіг.2 розріз по А-А. Установка містить бункер 1, виконаний у вигляді зрізаної піраміди з розширенням до низу з кутом розкриття 2...30. Бункер обладнаний зверху патрубком 2 для подачі розширеного графіту і газопроникною стінкою 3 для видалення збиткових газів. Передня стінка бункера виконана знизу з вивантажувальним прорізом 4, в якому розташований ошипований барабан 5, обладнаний пристроєм 6 для переміщення і фіксації його по вертикалі. До нижнього торця бункера параллельно осі вивантажувального прорізу приєднаний горизонтальний транспортер 7 з виходом за межі бункера, який приводною ланкою 8 фрикційно спряжений з барабаном 5. Над вільним участком горизонтального транспортера 7 розміщений додатковий транспортер 9, встановлений під кутом до горизонтального транспортера 7. Вздовж країв горизонтального транспортера 7 з двох сторін розміщені вертикальні борти 10, які оснащені важільним механізмом 11 для надання вертикальним бортам 10 періодичних зустрічних р ухів. Вертикальні борти виконані з розширенням під кутом 2...3° один до одного. Після горизонтального і нахиленого транспортерів розміщена піч 12 для відпалу ущільненого шару розширеного графіту, силові валки 13 для калібровочної прокатки шару розширеного графіту і блок намотки 14. Установка працює таким чином. Розширений графіт подають в бункер 1 в потоці газу-носія. В бункері 1 частинки розширеного графіту сп ускаються вниз на горизонтальний транспортер 7 і заповнюють бункер. Одночасно з бункера 1 через газопроникну стінку 3 відбирають гази для підтримання в бункері атмосферного тиску. Бункер заповнюють розширеним графітом до рівня приблизно 2/3 його висоти. При переміщенні горизонтального транспортера 7 приводною ланкою 8 передають сінхронні оберти ошипованому барабану 5 і вивантажують розширений графіт з бункера в вигляді ущільненого мата зі ступенем ущільнення 2...4 і більше. Одночасно важільним механізмом 11 періодично через 10...15сек і на протязі секунди надають зустрічні рухи вертикальним бортам 10, обтискують торці вивантаженого з бункера 1 мата, запобігаючи просипанню і формуючи шар матеріалу з прямокутним розрізом. Висоту мата задають зазором між горизонтальним транспортером 7 і барабаном 5 за допомогою пристрою 6 для переміщення і фіксації ошипованого барабана 5. Отриманий ущільнений мат прокатують горизонтальним і нахиленим транспортерами 7 і 9 з одержанням мата ущільненого шару розширеного графіту товщиною від 0,5мм до декілька мм. Після цього мат пропускають через піч 12, де проходить відпал його, далі матеріал прокатують силовими валками 13 до необхідної товщини і щільності. Готову продукцію змотують в рулон за допомогою блоку намотки 14. Запропонована установка забезпечує значне зменшення втрат матеріалу у відходи, збільшення продуктивності, товщини, ширини і міцності прокатних виробів. За рахунок цього розширюється їх сфера використання. Крім того, установка дозволяє забезпечити високопродуктивний випуск низькощільного прокату з розширеного графіту за рахунок збільшення швидкості руху транспортерів і ошипованого барабана. Такий матеріал придатний для використання в якості сорбента при ліквідації аварійних розливів нафти на водоймищах, коли в умовах вітр у і шторму не ущільнений розширений графіт використовувати неможливо. Усунення вібровузлів у запропонованій установці значно спрощує конструкцію, знижує шум і пилоутворення в зоні обслуговування. Таблиця Порівняння результатів здійснення способів за прототипом та пропозицією винахідників Висота Властивості прокатних виробів Насипна Діаметр Ступінь вилучеМіцність МПа щільністьвигрузочн ущільнення ВідходиПродукного В В Приклад розшир. ого шару після Товщина ШиринаЩільність % тивність шару з мм м г/см 3 повздовж- поперечграфіту барабана бункера вилучення кг/час ньому ному г/л м з бункера мм напрямку напрямку 1 3 100 1,2 0,2 0,6 1,0 7,7 7,4 3 6 прототип 2 3 100 4 0,7 0,7 1,0 8,0 8,0 0,1 22 3 3 0,6 400 1,75 1,0 8,0 8,0 0,2 42 1,2** 0,7* *Ширину проката є можливість збільшити до 1м і більше за рахунок збільшення ширини транспортерів. **Товщину проката є можливість збільшити до 5мм і більше за рахунок зменшення його щільності і міцності (наприклад, у випадках застосування його як сорбента для поглинання нафтопродуктів при аваріях).

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for obtaining rolled articles of expanded graphite and a plant for realizing the same

Автори англійськоюBondarenko Borys Ivanovych, Kozhan Oleksii Panteleimonovych

Назва патенту російськоюСпособ получения прокатных изделий из расширенного графита и установка для его осуществления

Автори російськоюБондаренко Борис Иванович, Кожан Алексей Пантелеймонович

МПК / Мітки

МПК: C04B 35/536

Мітки: одержання, виробів, графіту, спосіб, здійснення, розширеного, прокатних, установка

Код посилання

<a href="https://ua.patents.su/4-72296-sposib-oderzhannya-prokatnikh-virobiv-iz-rozshirenogo-grafitu-ta-ustanovka-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання прокатних виробів із розширеного графіту та установка для його здійснення</a>

Попередній патент: Пристрій для збезводнювання та знесолення нафти

Наступний патент: Спосіб одержання зливка та пристрій для його реалізації

Випадковий патент: Плоский електронагрівальний елемент