Об’ємна роторна машина (варіанти)

Номер патенту: 103725

Опубліковано: 11.11.2013

Автори: Яновскій Ілья Яковлєвіч, Дідін Алєксандр Владіміровіч

Формула / Реферат

1. Об'ємна роторна машина, що містить корпус, ротор, поршень, роздільник, сфероподібну робочу порожнину, утворену навколо ротора, вікна входу і виходу робочого тіла, причому щонайменше частина поршня встановлена з можливістю здійснення обертальних коливань відносно ротора в площині, що проходить переважно уздовж осі ротора, і щонайменше частина роздільника встановлена з можливістю обертання навколо ротора, а поршень або його частину шарнірно з'єднано з роздільником або з його частиною.

2. Машина за п. 1, яка відрізняється тим, що шарнірні роз'єми на поршні і на роздільнику виконані у вигляді об'єднання циліндричного потовщення і прорізу зі співвісними потовщенню увігнутими циліндричними ділянками.

3. Машина за п. 1, яка відрізняється тим, що шарнірний роз'єм на поршні виконаний у вигляді дугоподібного вигину, а на роздільнику - у вигляді дугоподібного прорізу.

4. Машина за п. 1, яка відрізняється тим, що шарнірний роз'єм на поршні виконаний у вигляді дугоподібного прорізу, а на роздільнику - у вигляді дугоподібного вигину.

5. Машина за п. 1, яка відрізняється тим, що всередині ротора виконані канали для робочого тіла, що ведуть на інший бік роздільника, для можливості виконання підведення робочого тіла до робочих камер і/або відведення робочого тіла від робочих камер тільки з одного боку роздільника.

6. Машина за п. 1, яка відрізняється тим, що роздільник встановлений з можливістю зміни кута свого нахилу до осі обертання ротора з метою регулювання подачі машини.

7. Машина за п. 1, яка відрізняється тим, що на роторі є куляста частина, розташована концентрично в сфероподібній порожнині, а вікно входу і вікно виходу виконані на кулястій частині по різні боки від поршня.

8. Машина за п. 1, яка відрізняється тим, що роздільник крім частини, що обертається навколо ротора, має статичну частину, що знижує навантаження на обертову частину.

9. Машина за п. 1, яка відрізняється тим, що є додатковий поршень, і для взаємодії з ним роздільник складається з рухомих одна відносно одної частин.

10. Об'ємна роторна машина, що містить корпус зі сфероподібною порожниною, ротор з кулястою частиною, поршень, роздільник з отвором під кулясту частину ротора, сфероподібну робочу порожнину, утворену в сфероподібній порожнині корпусу навколо кулястої частини ротора, вікна входу і виходу робочого тіла, причому щонайменше частина поршня встановлена з можливістю здійснення обертальних коливань відносно ротора в площині, що проходить переважно уздовж осі ротора, і щонайменше частина роздільника встановлена з можливістю обертання навколо ротора, з можливістю збереження кута нахилу площини цього обертання до осі обертання ротора, яка відрізняється тим, що поршень або його частина шарнірно з'єднаний з роздільником або з його частиною, причому вісь шарніра проходить через центр сфероподібної порожнини.

Текст

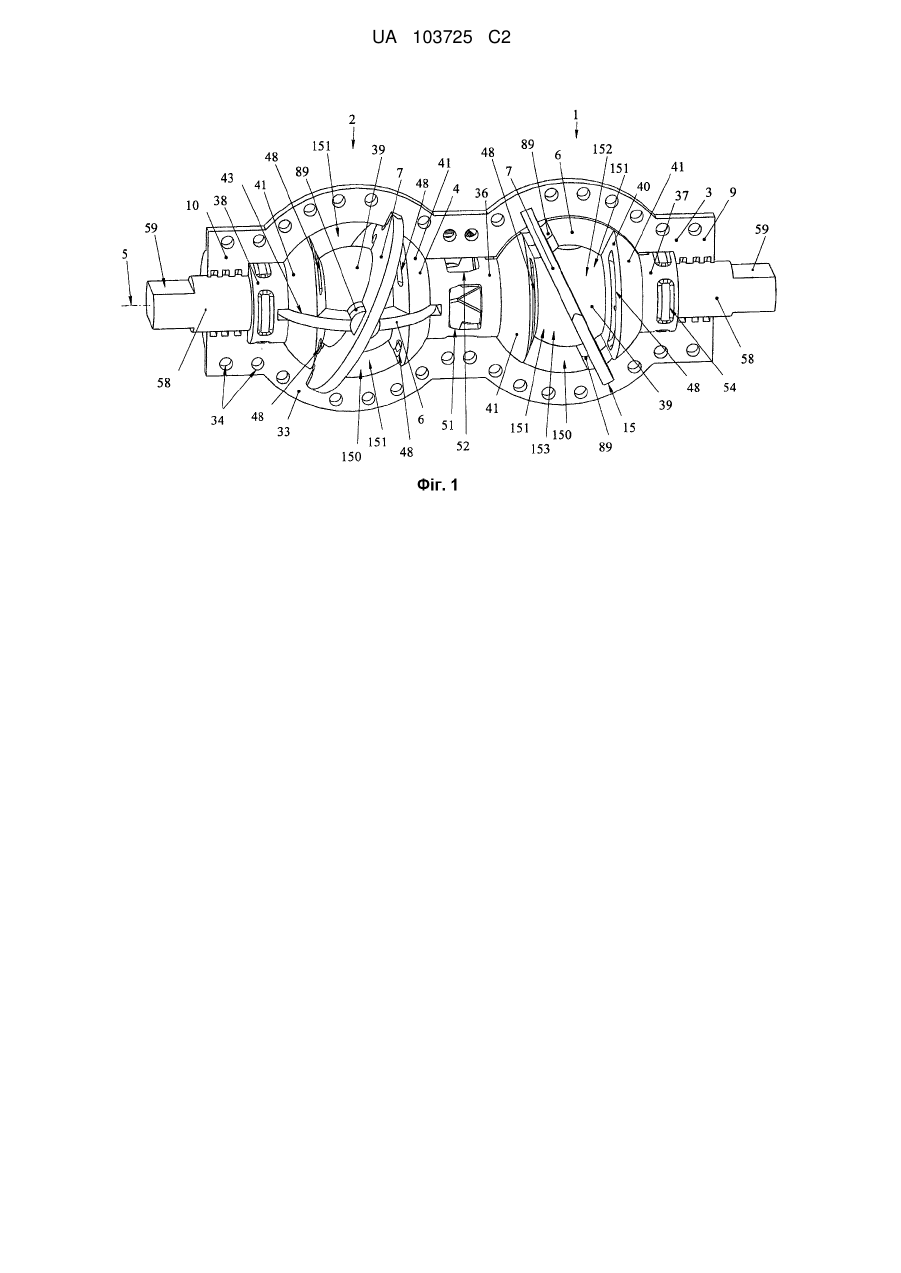

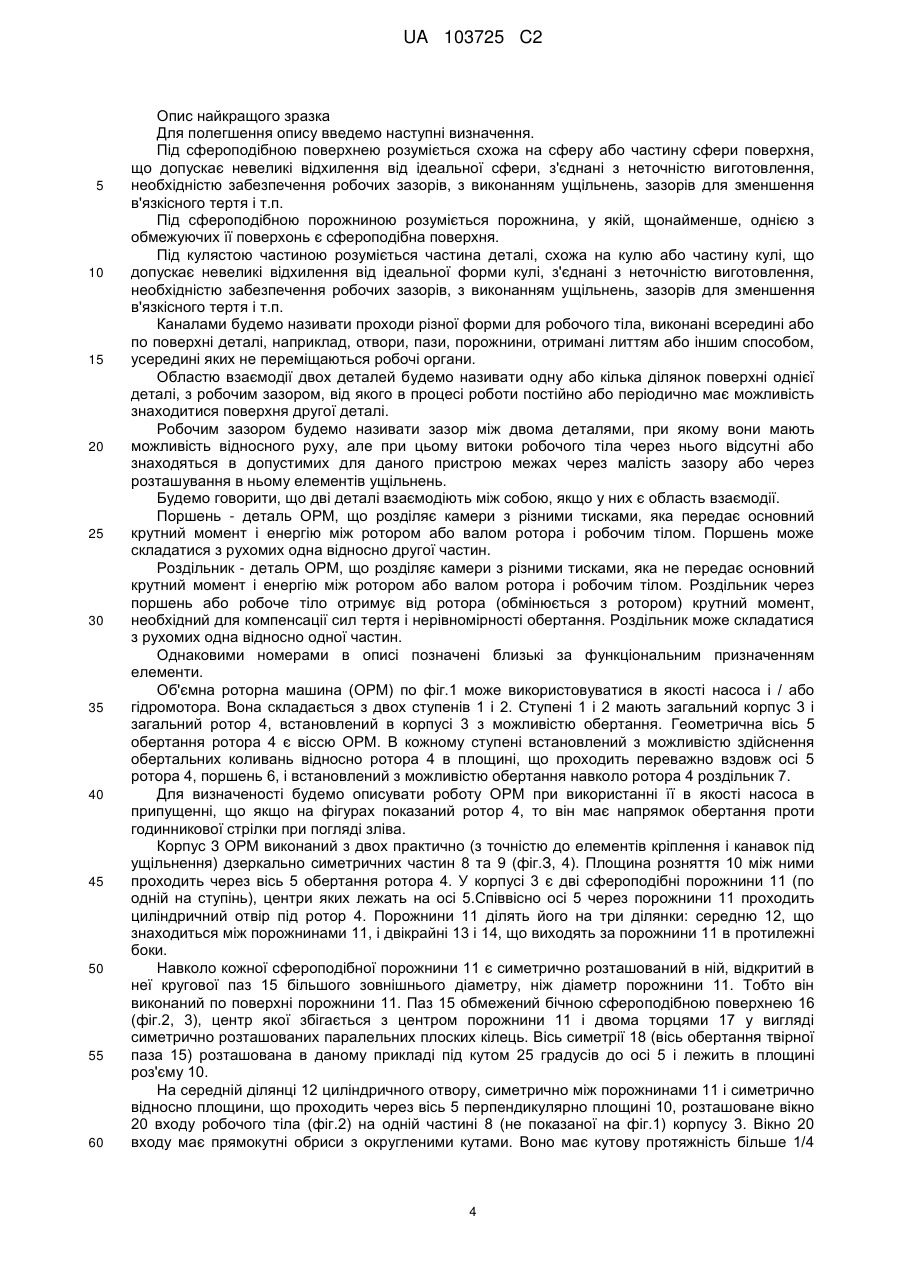

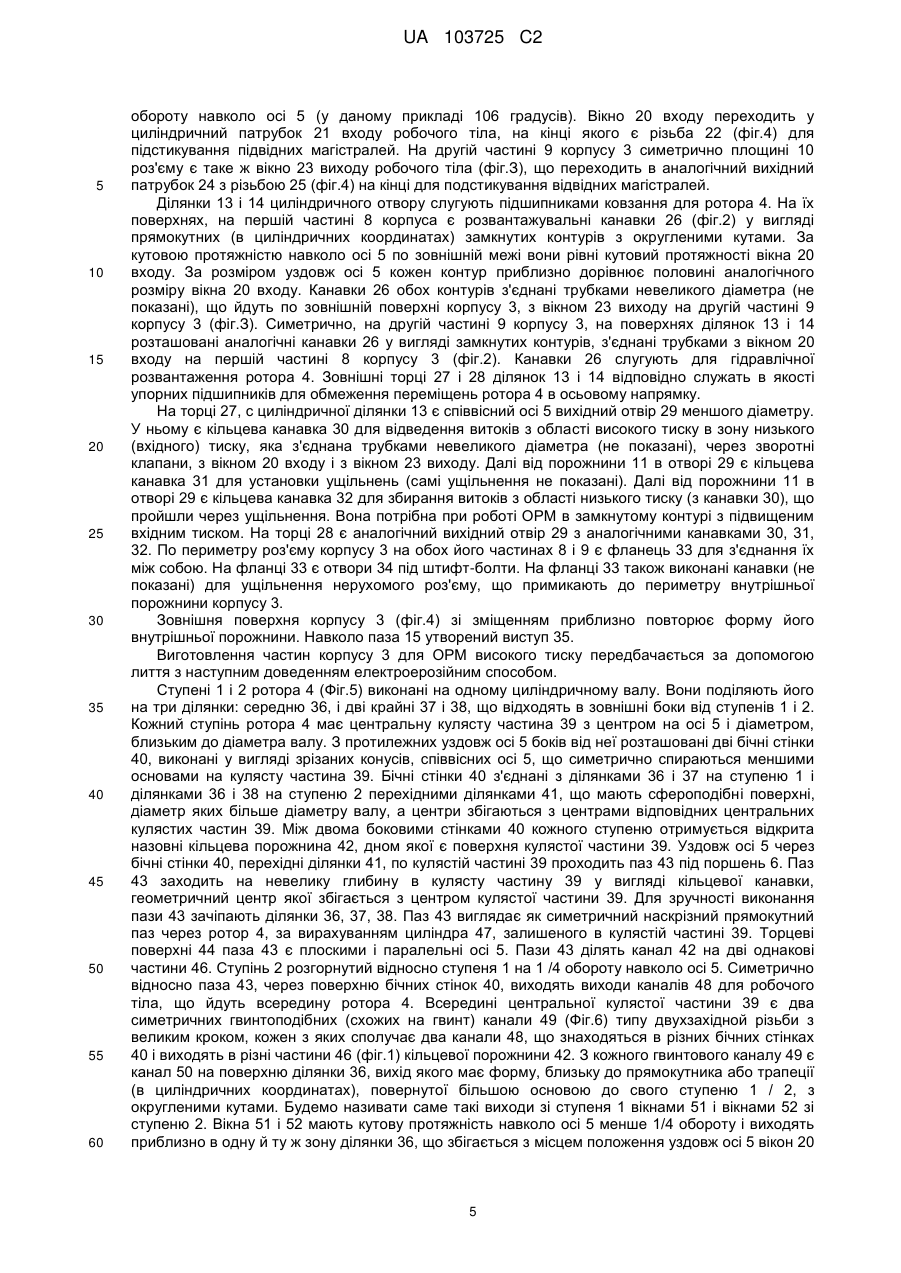

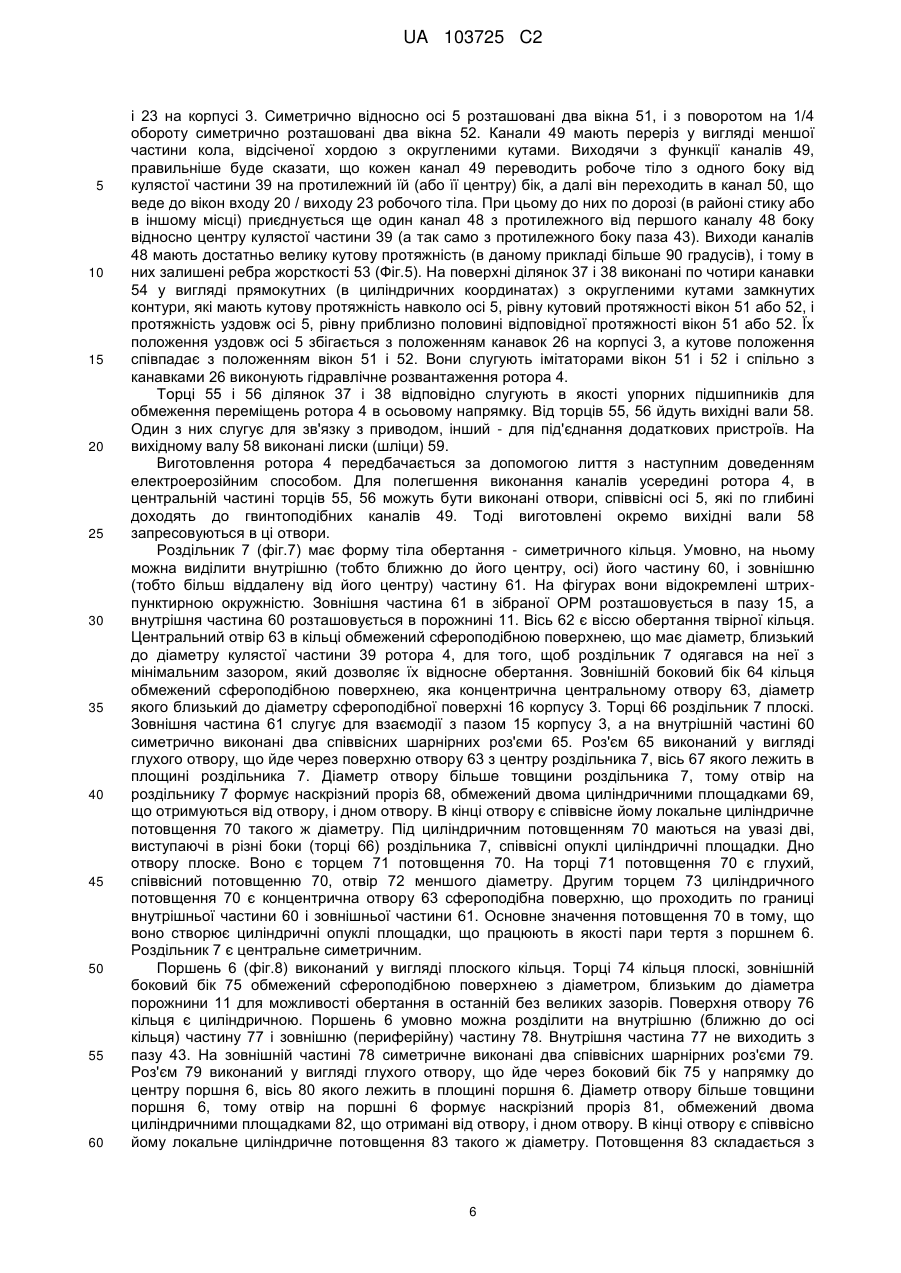

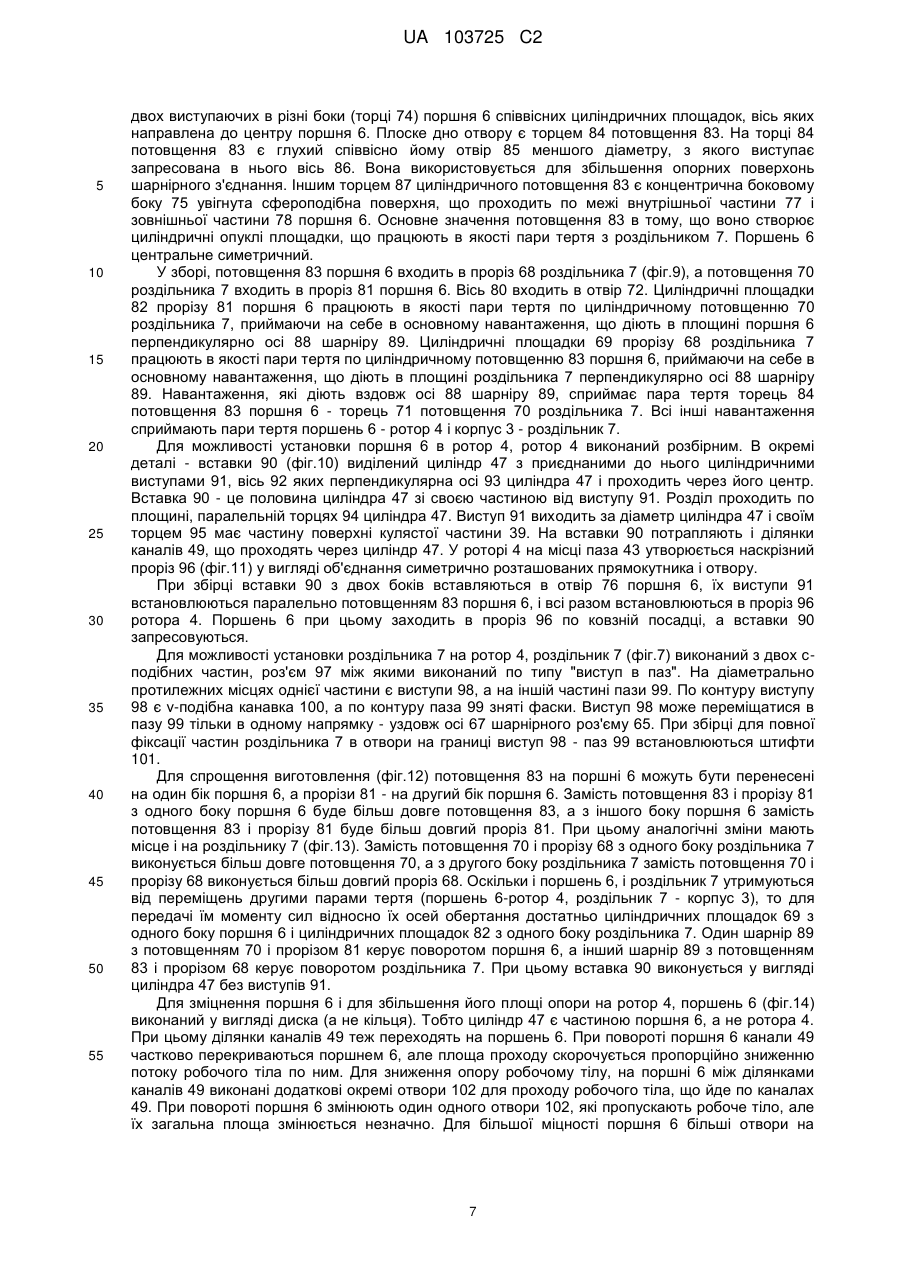

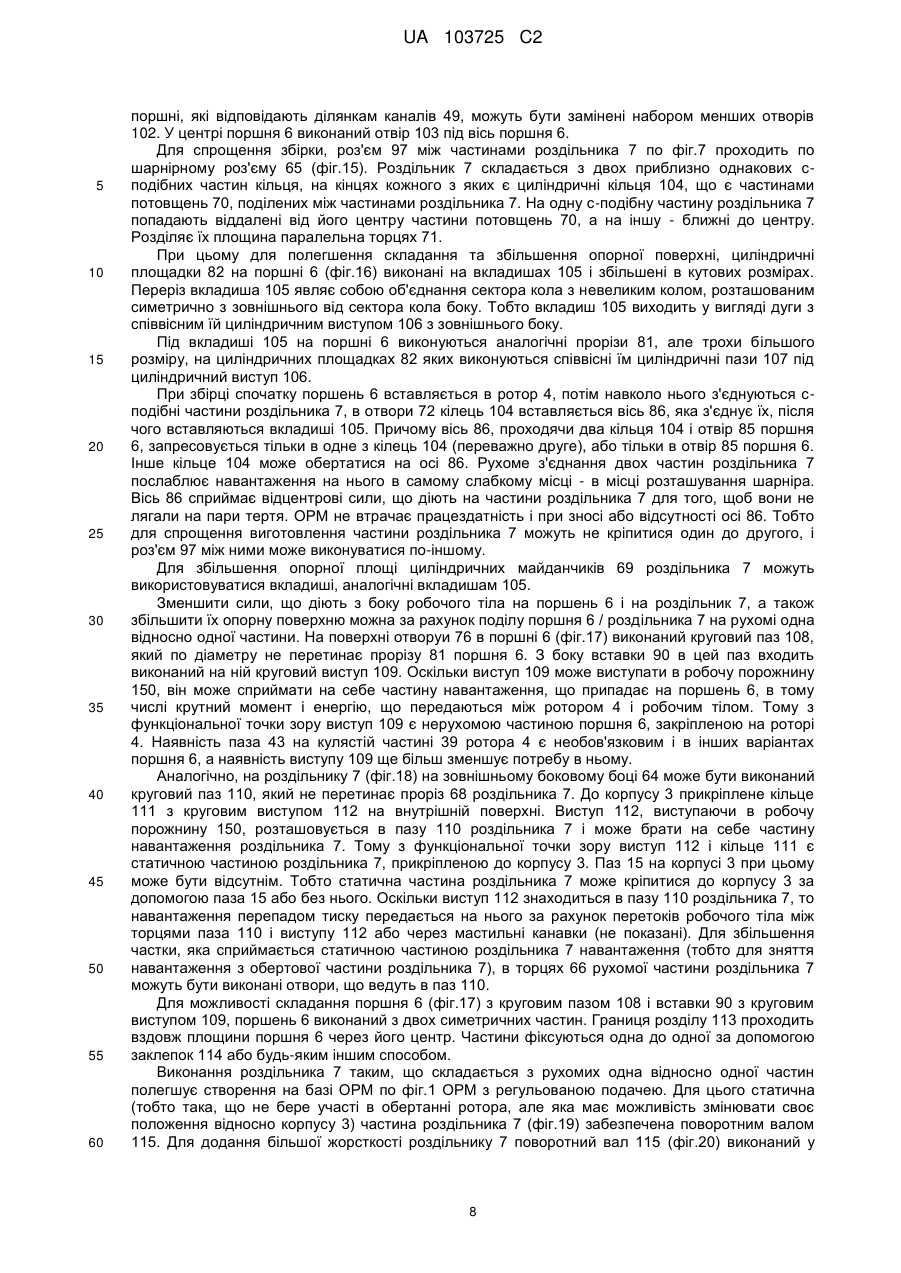

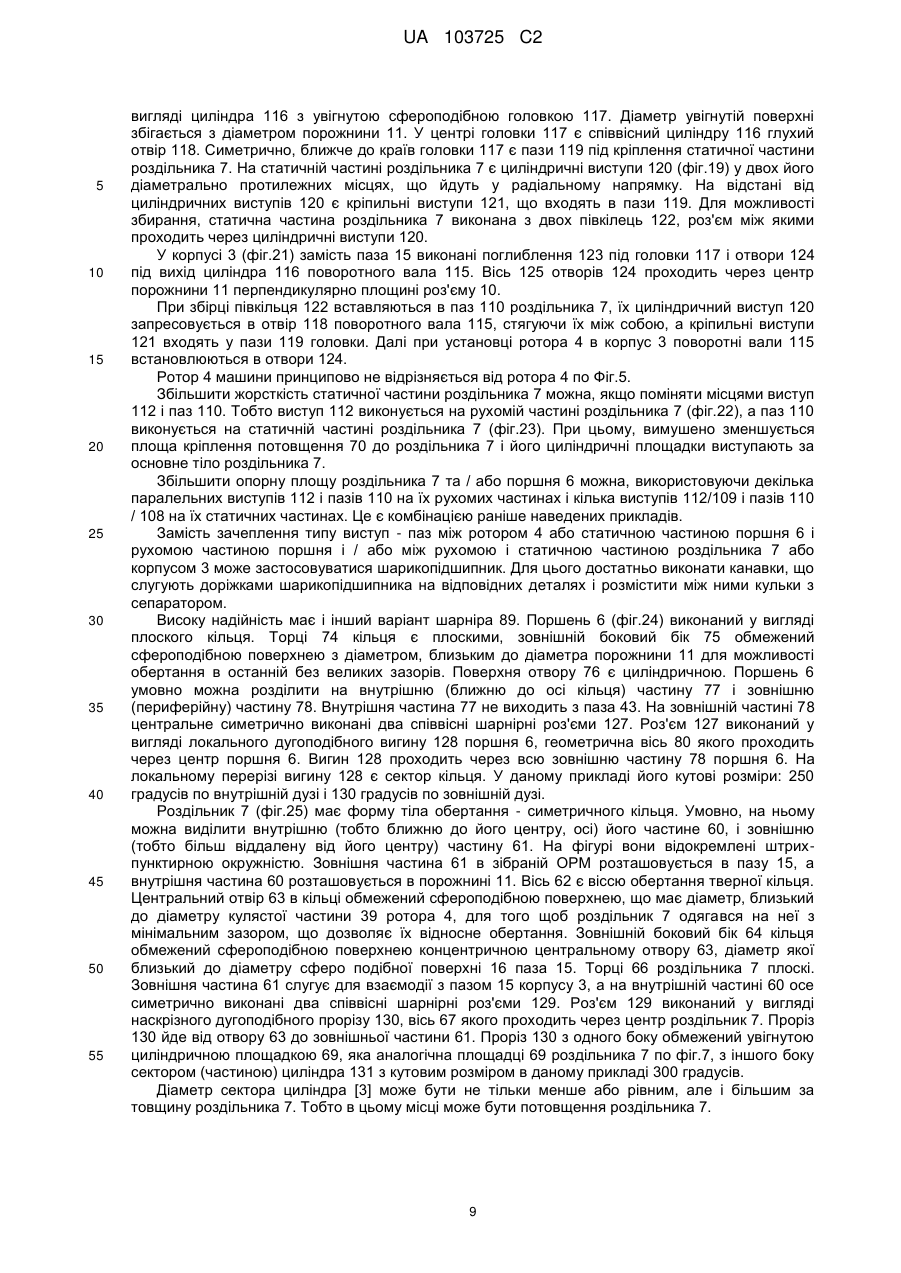

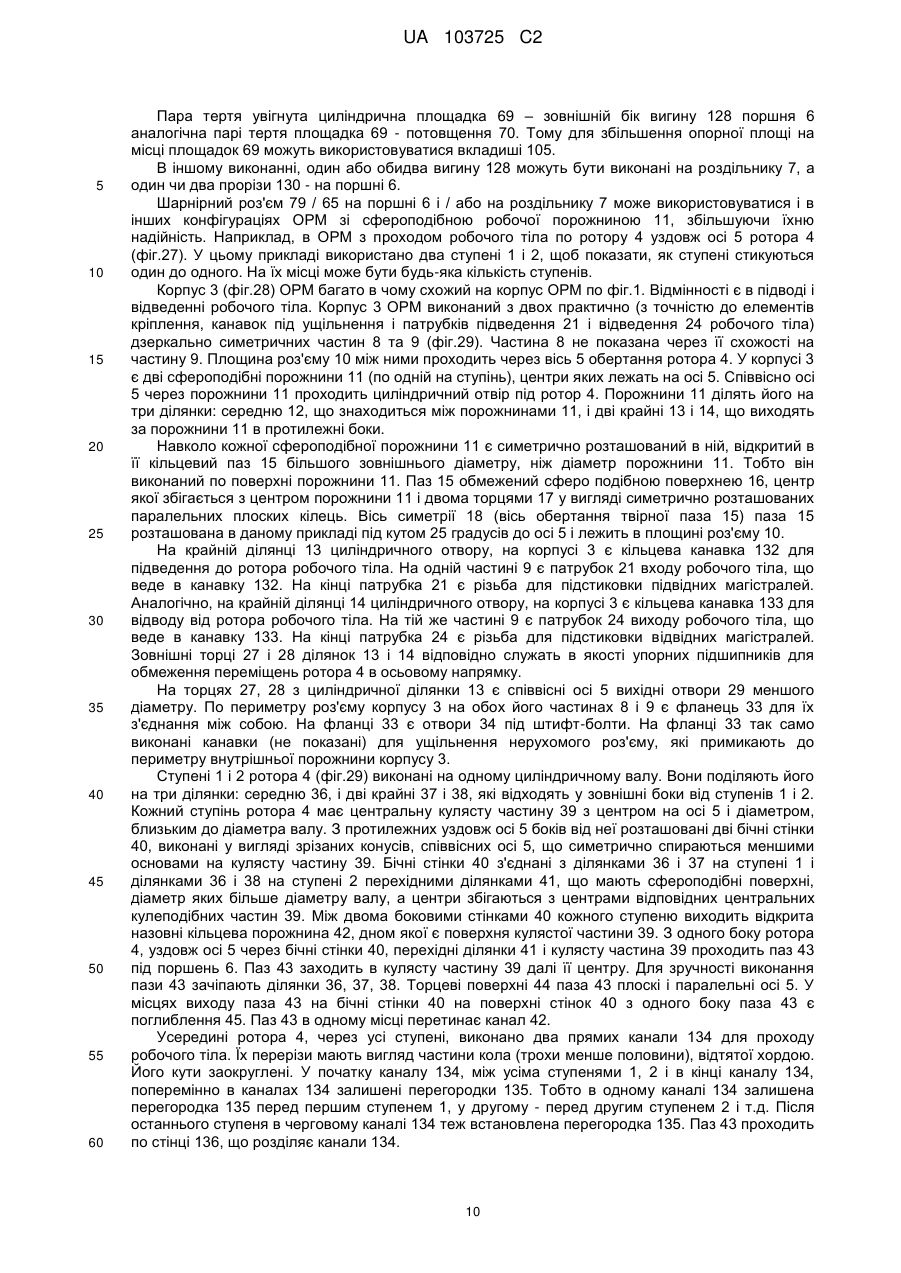

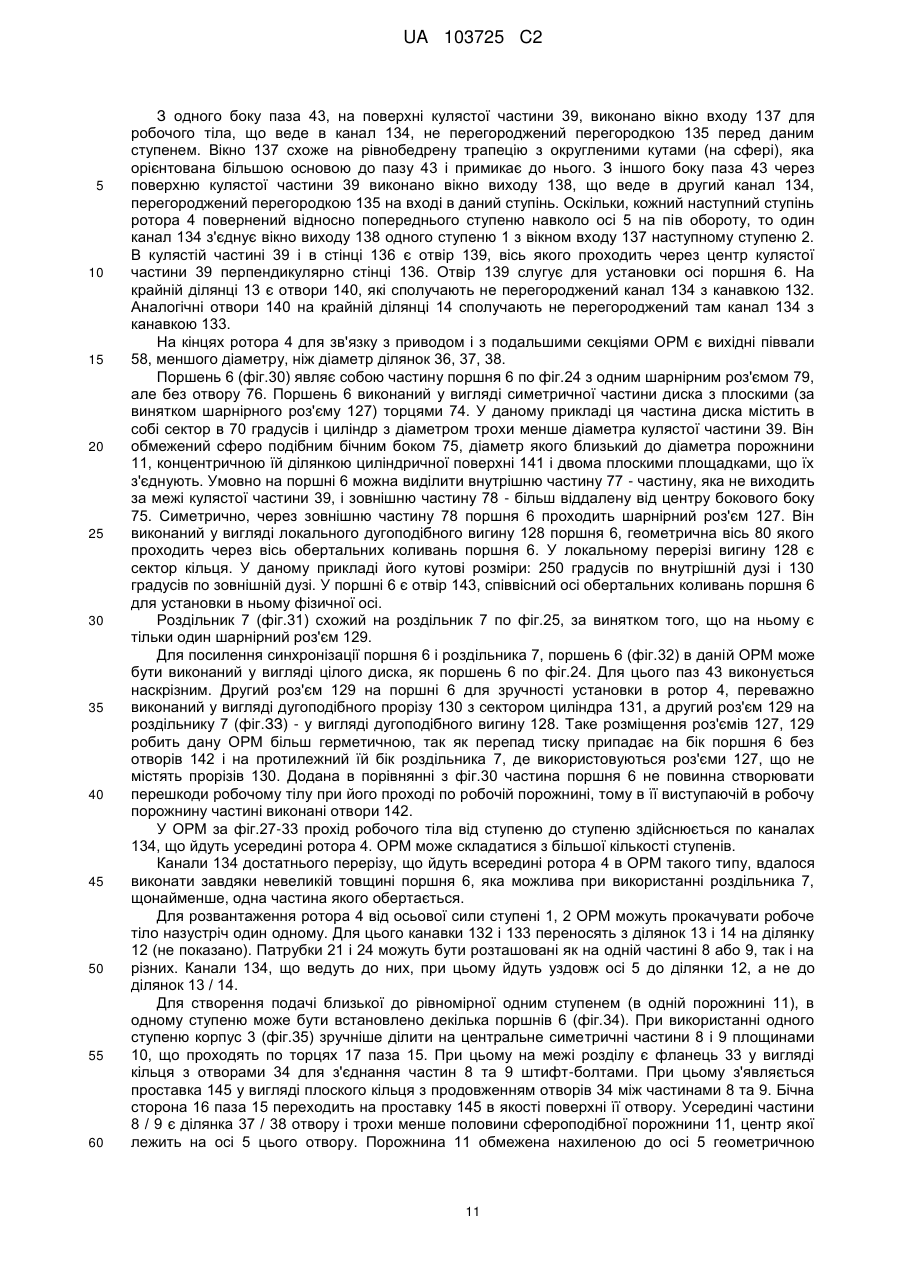

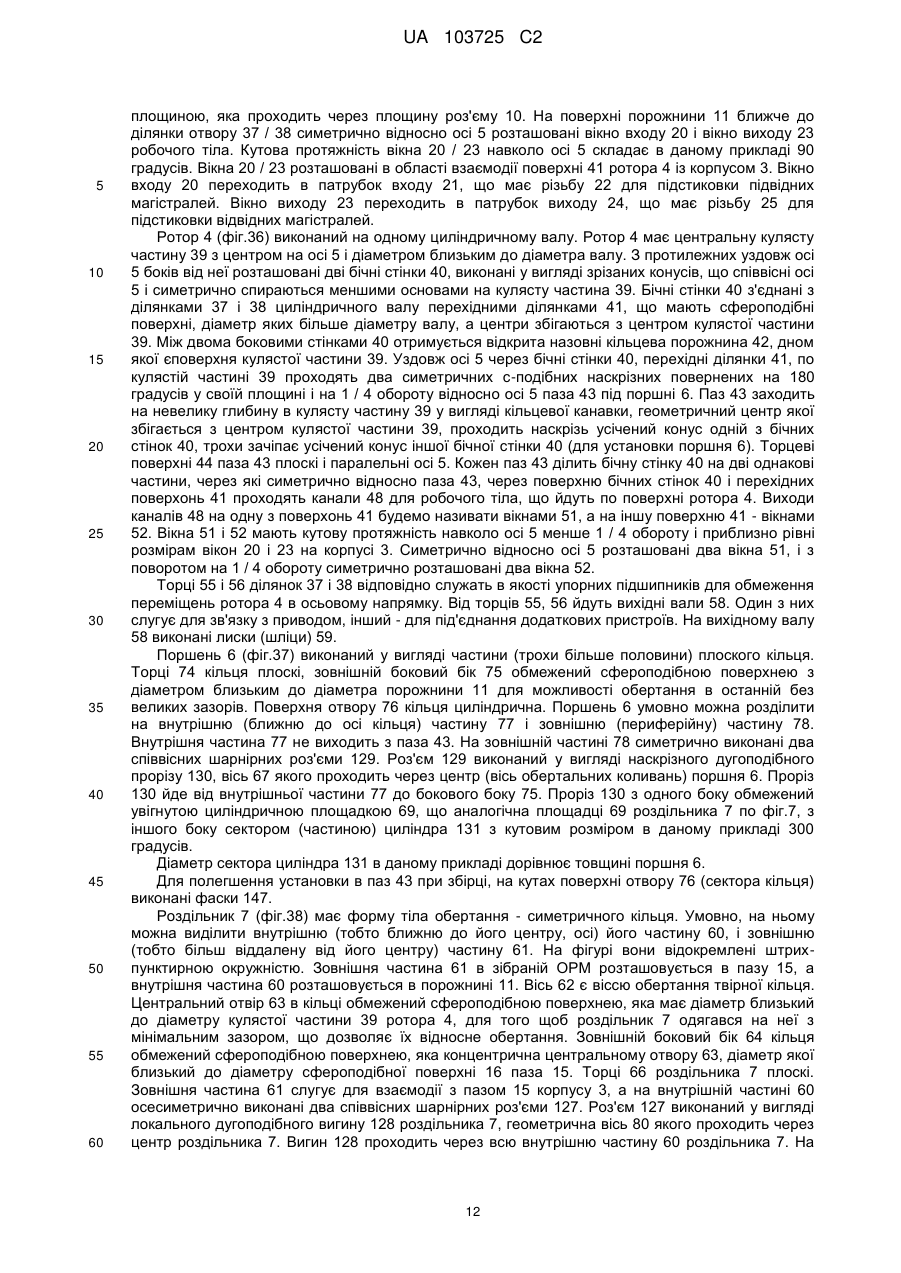

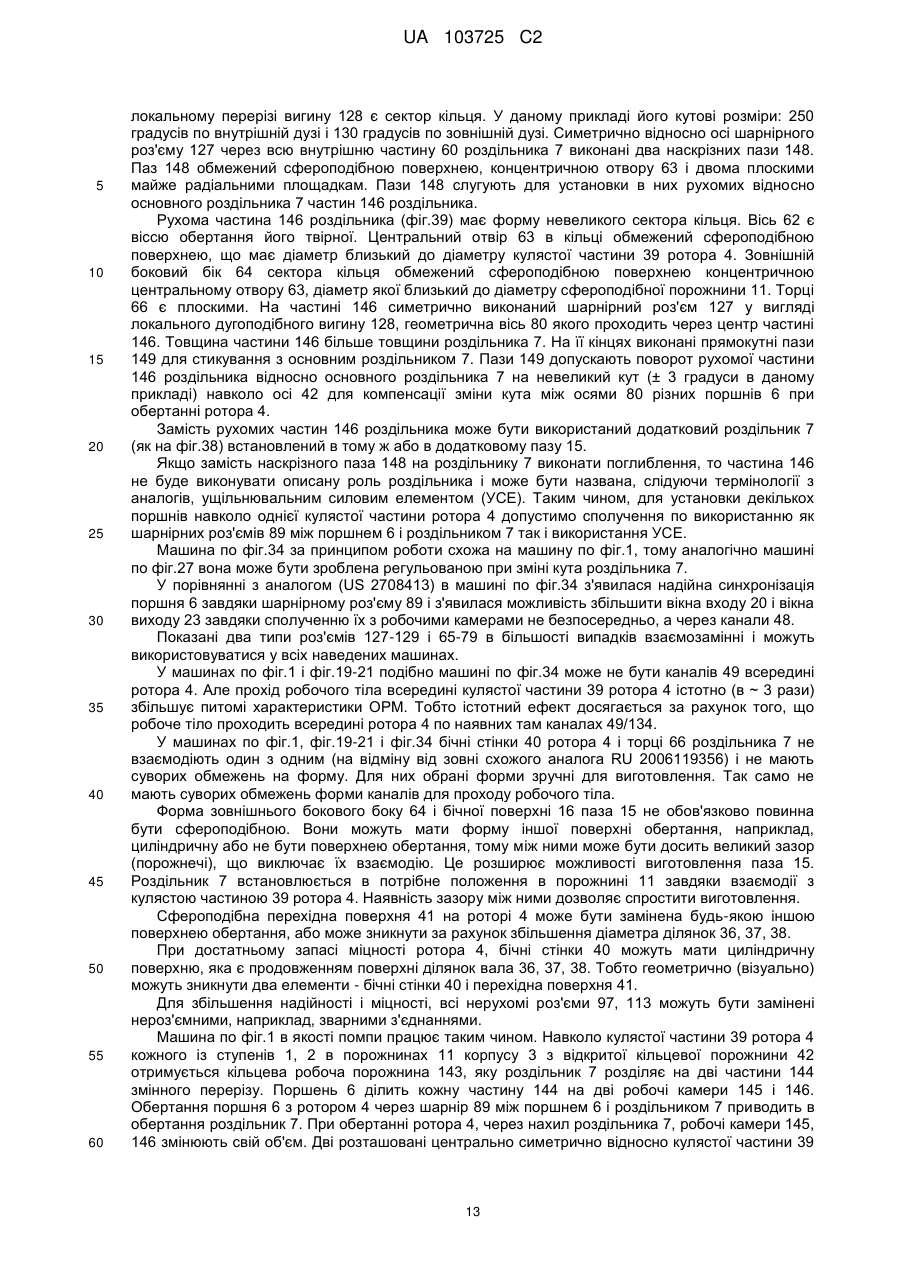

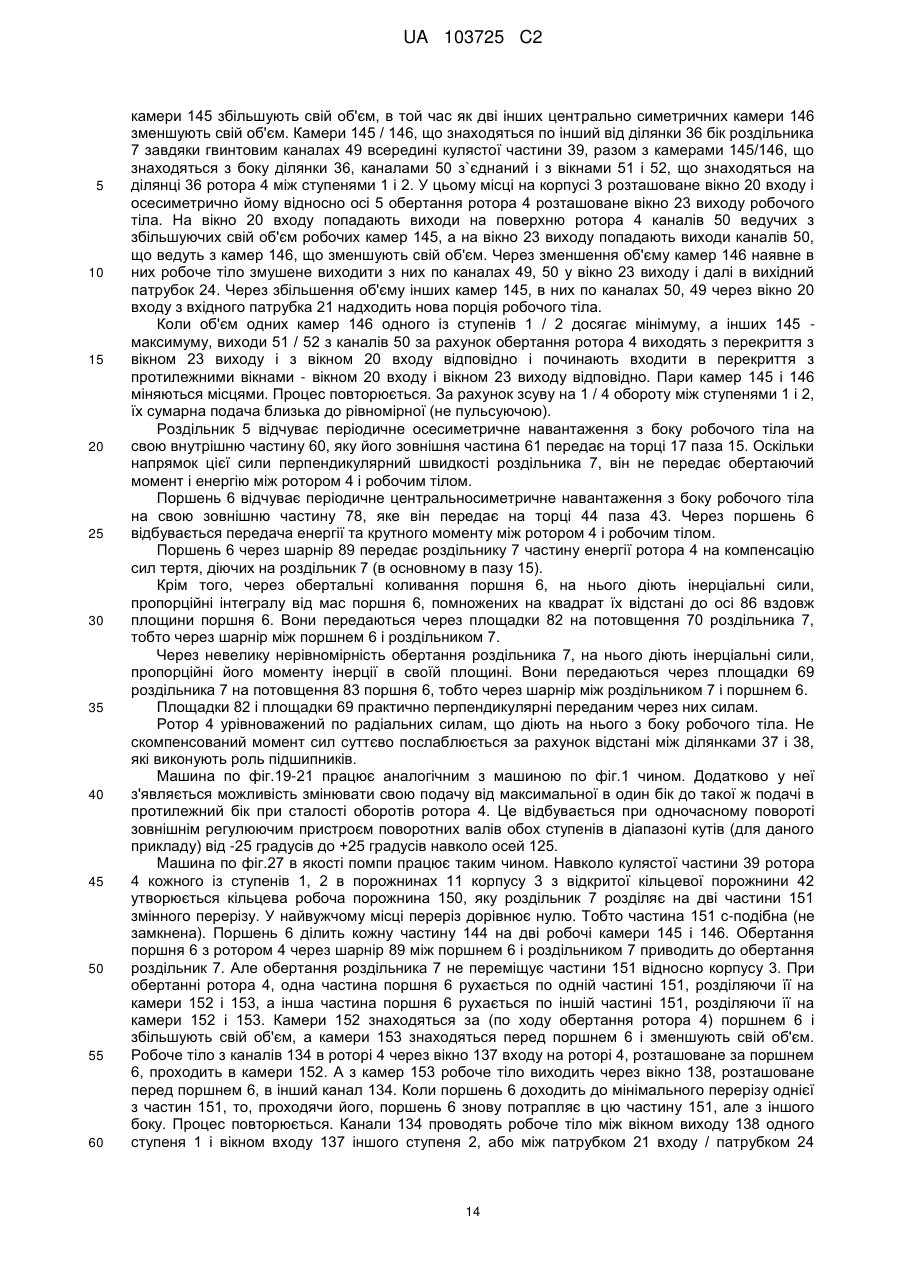

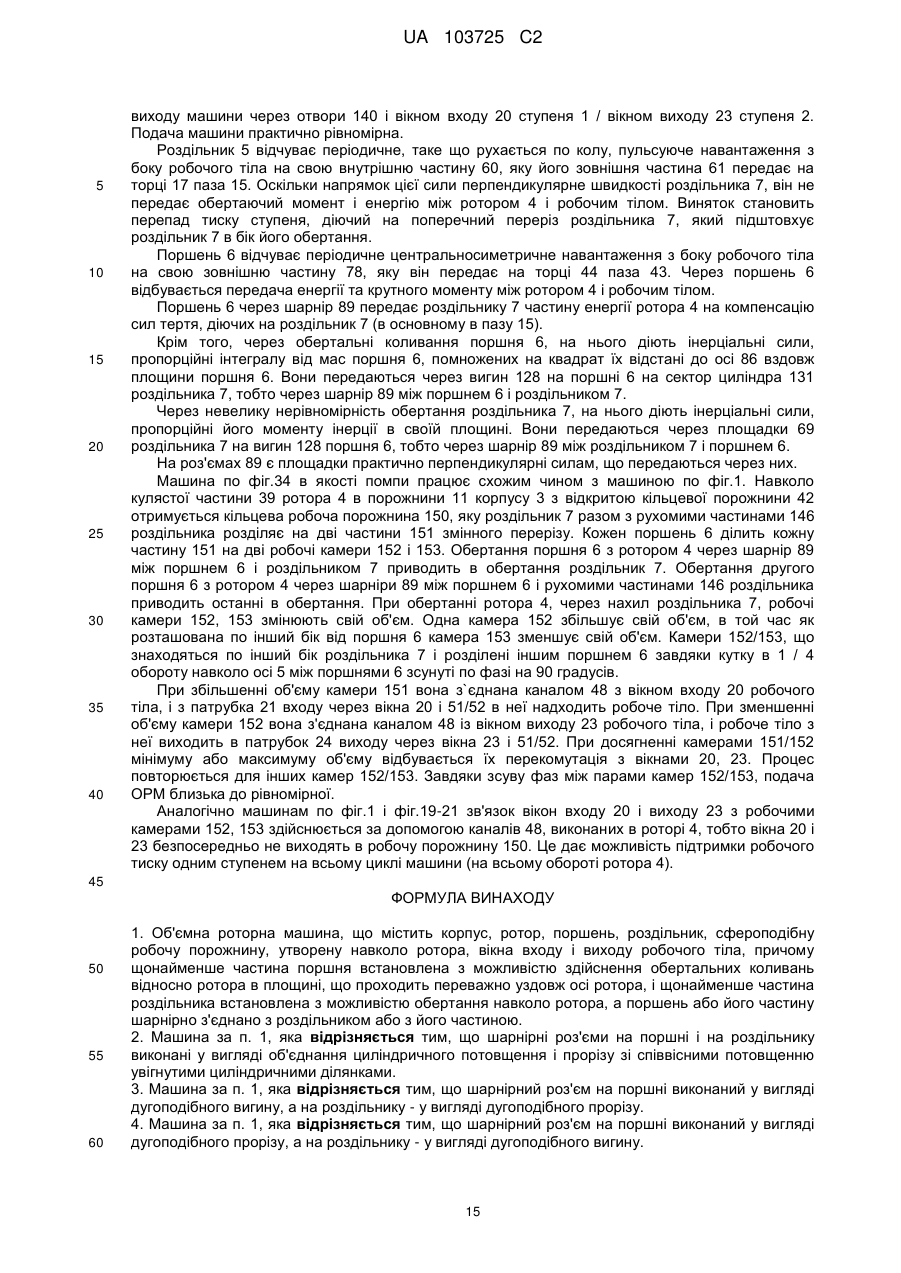

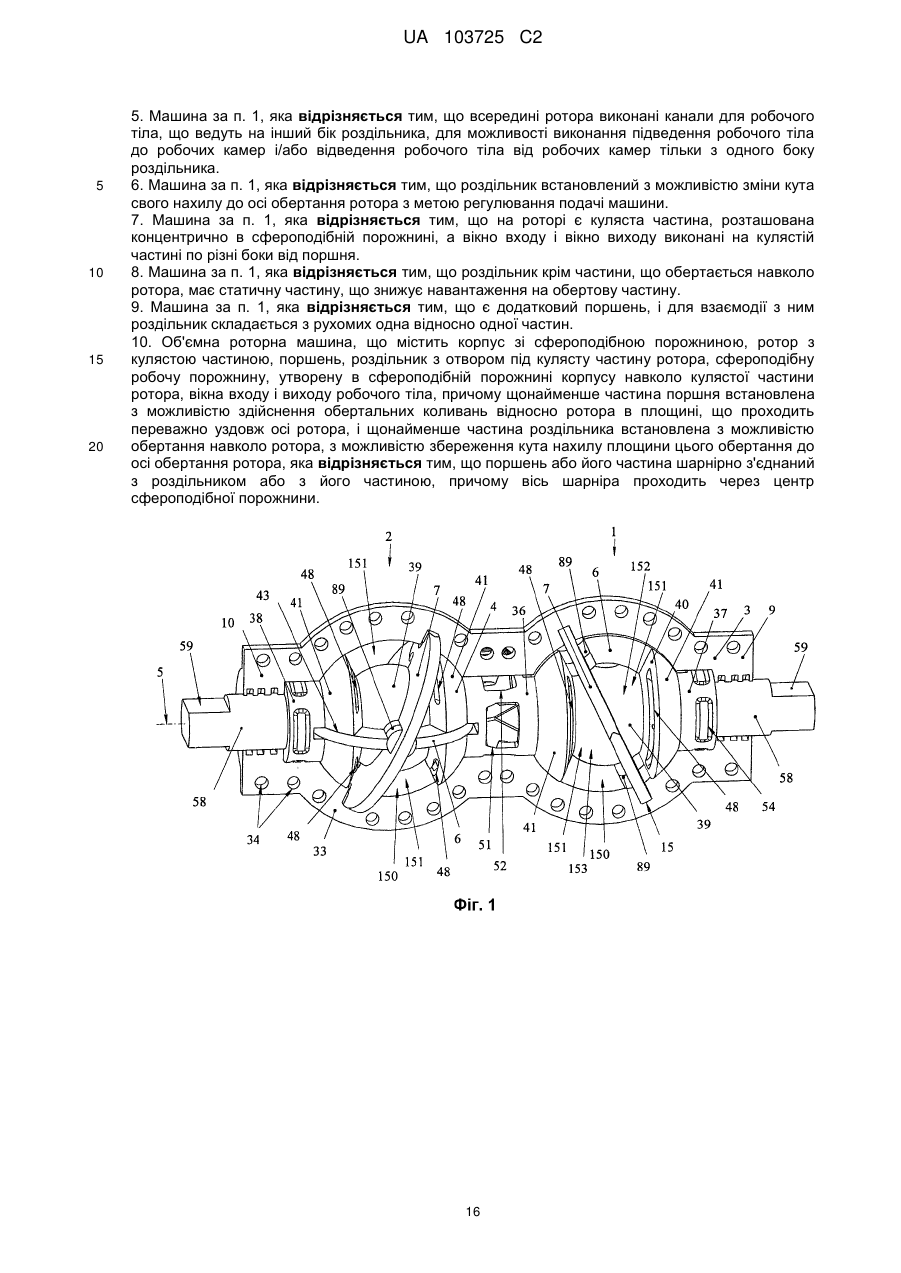

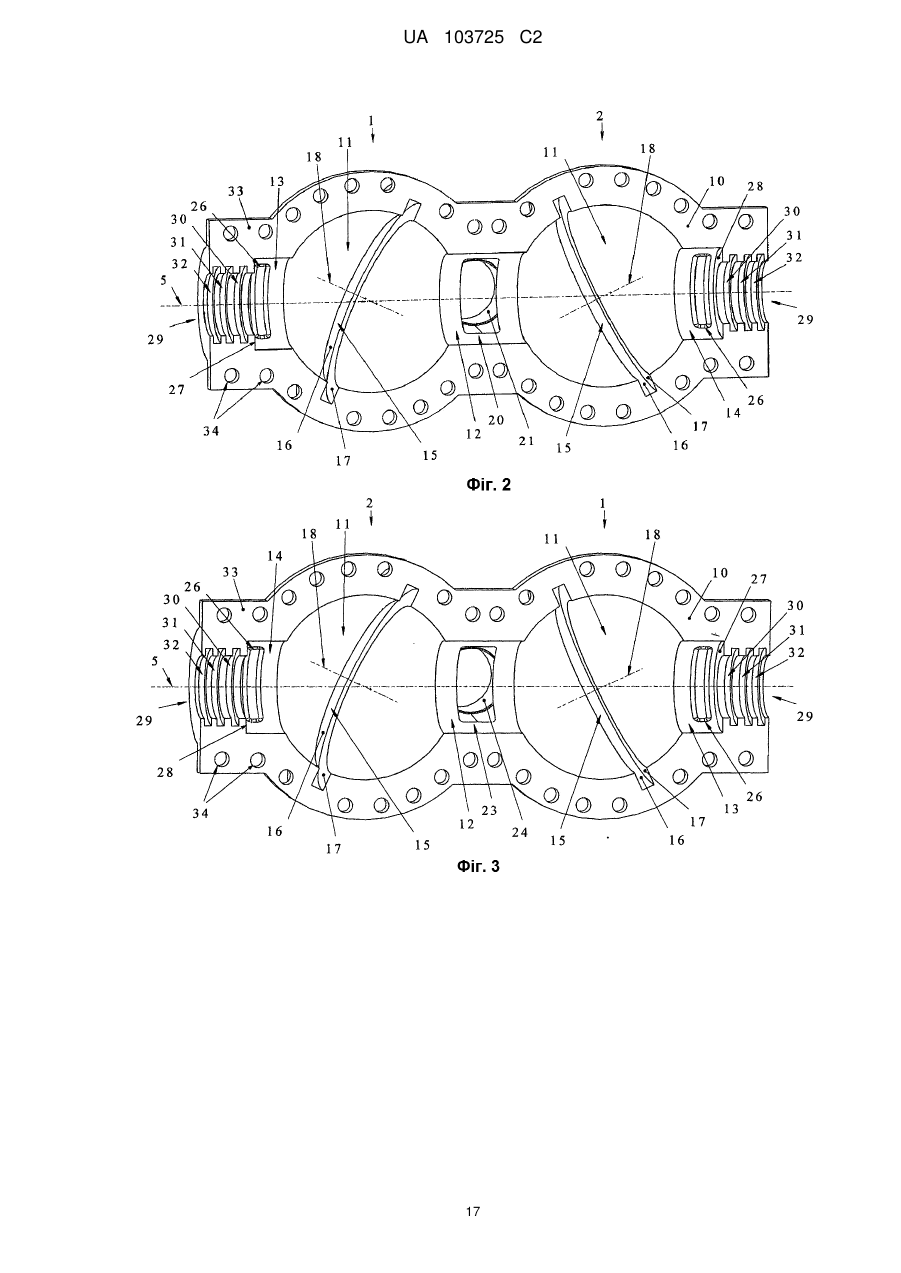

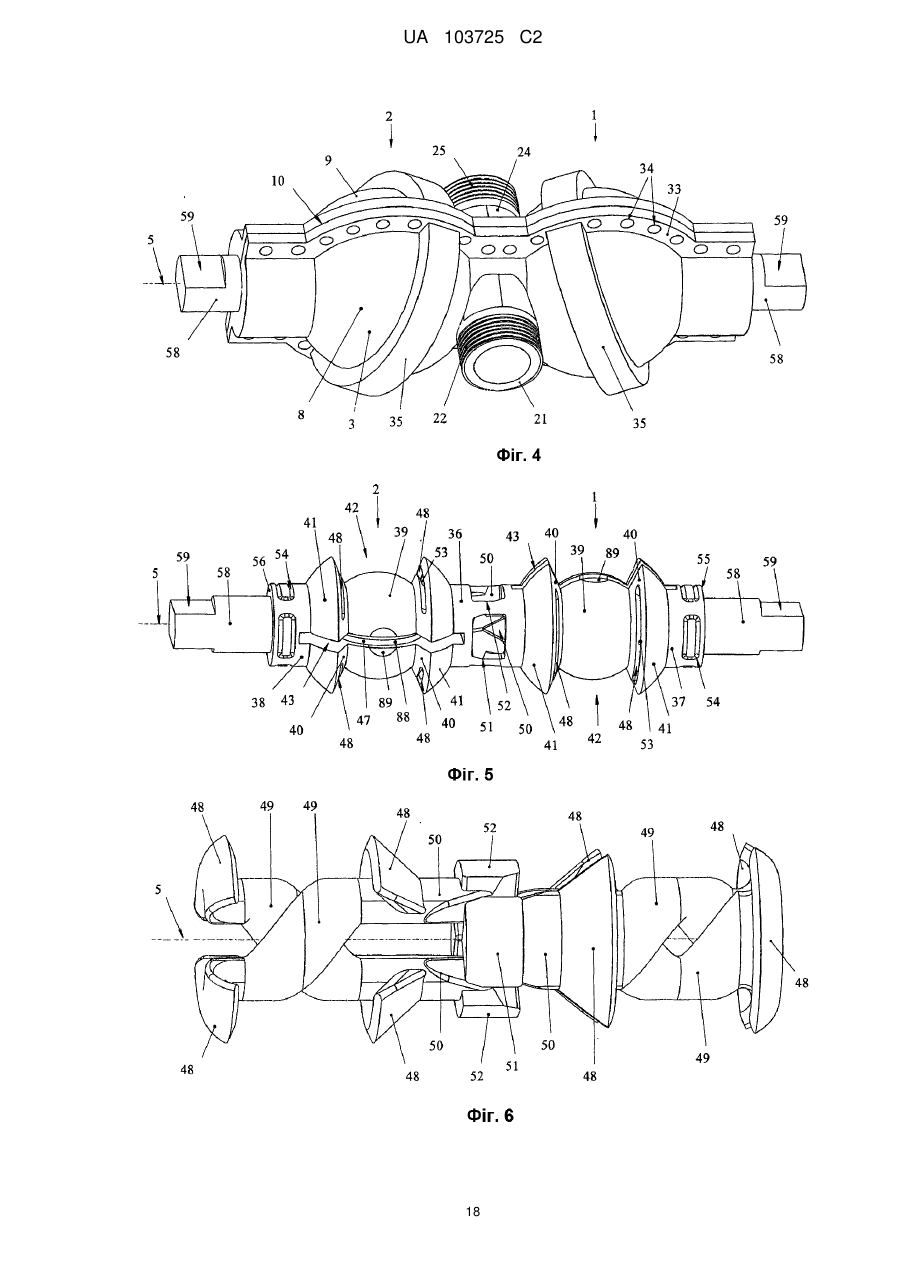

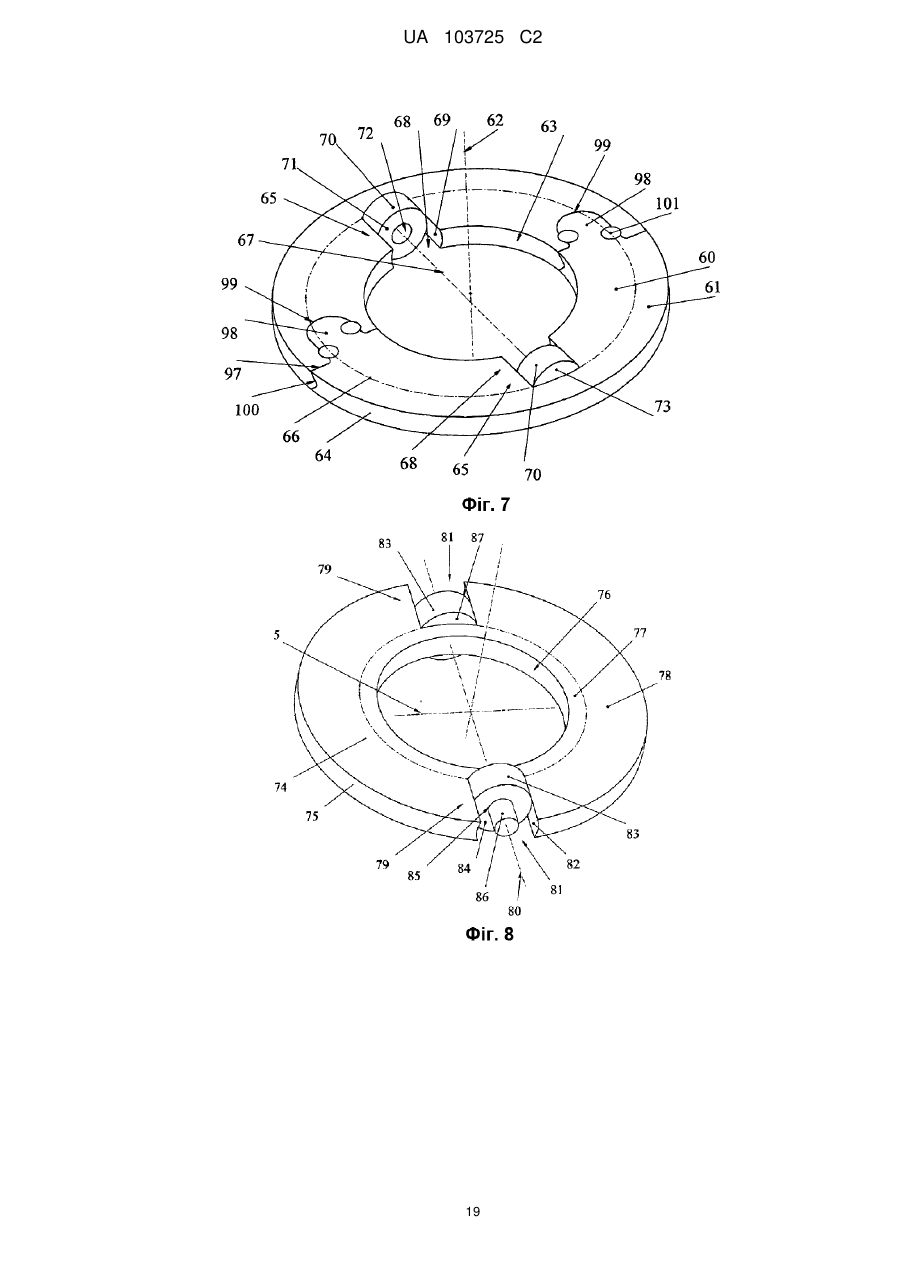

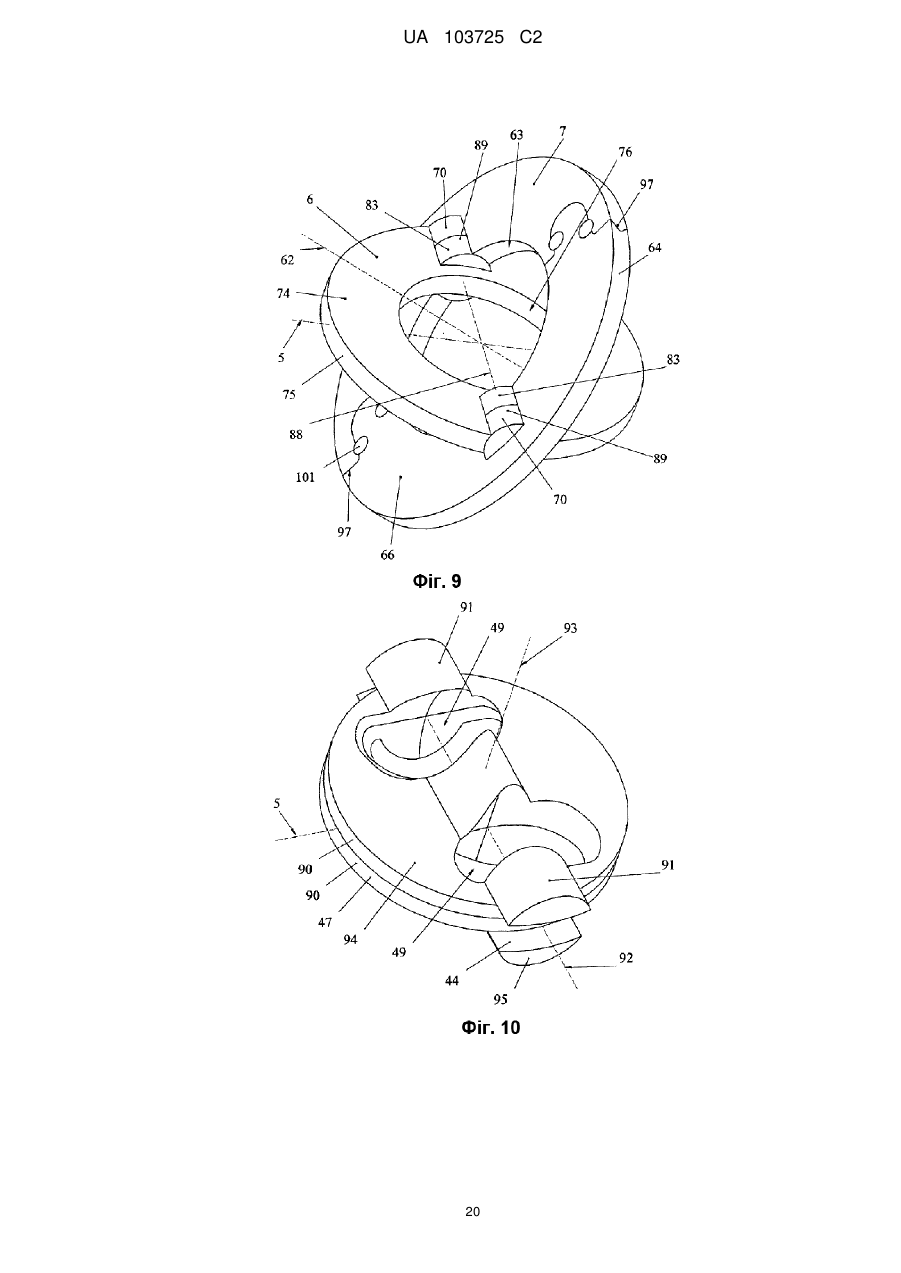

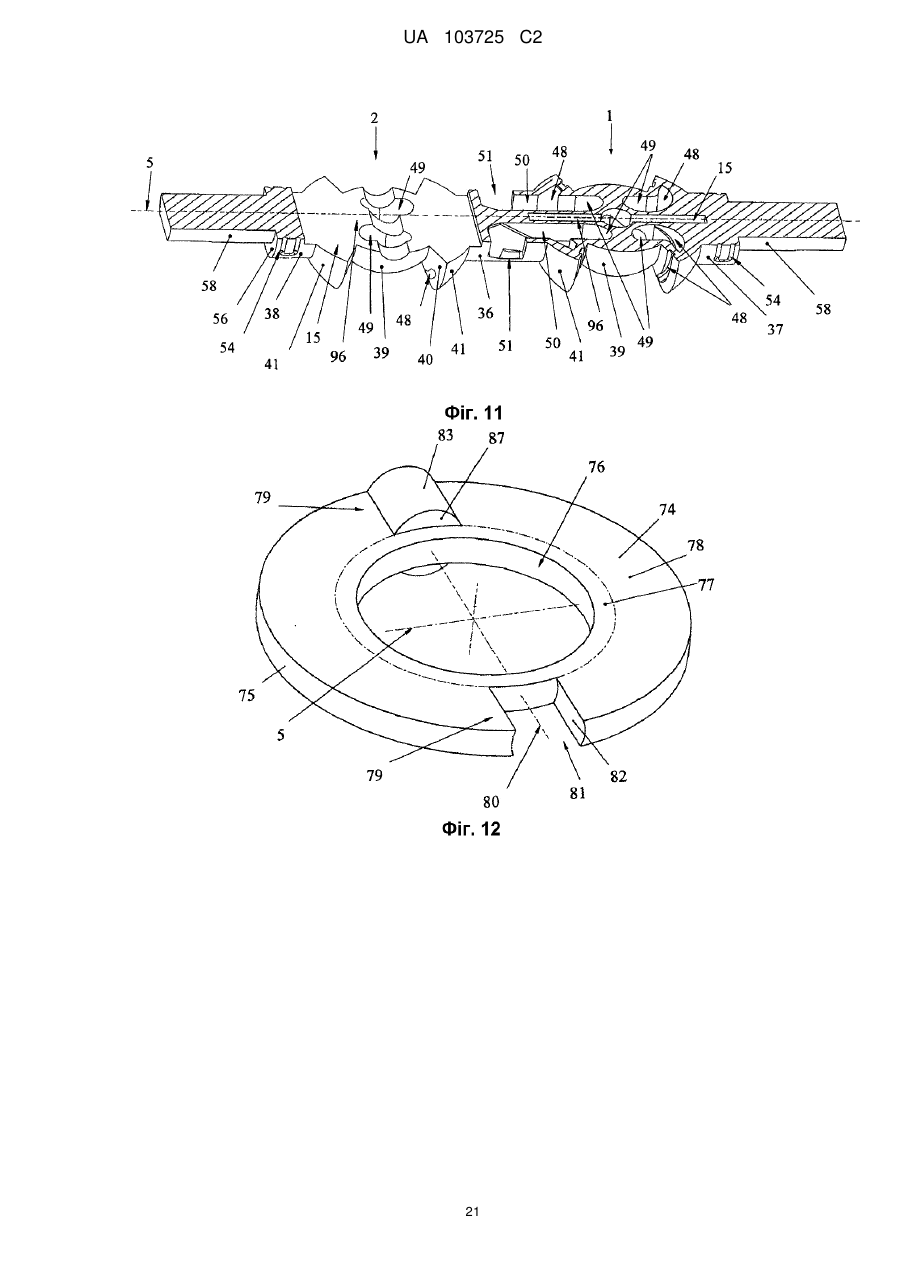

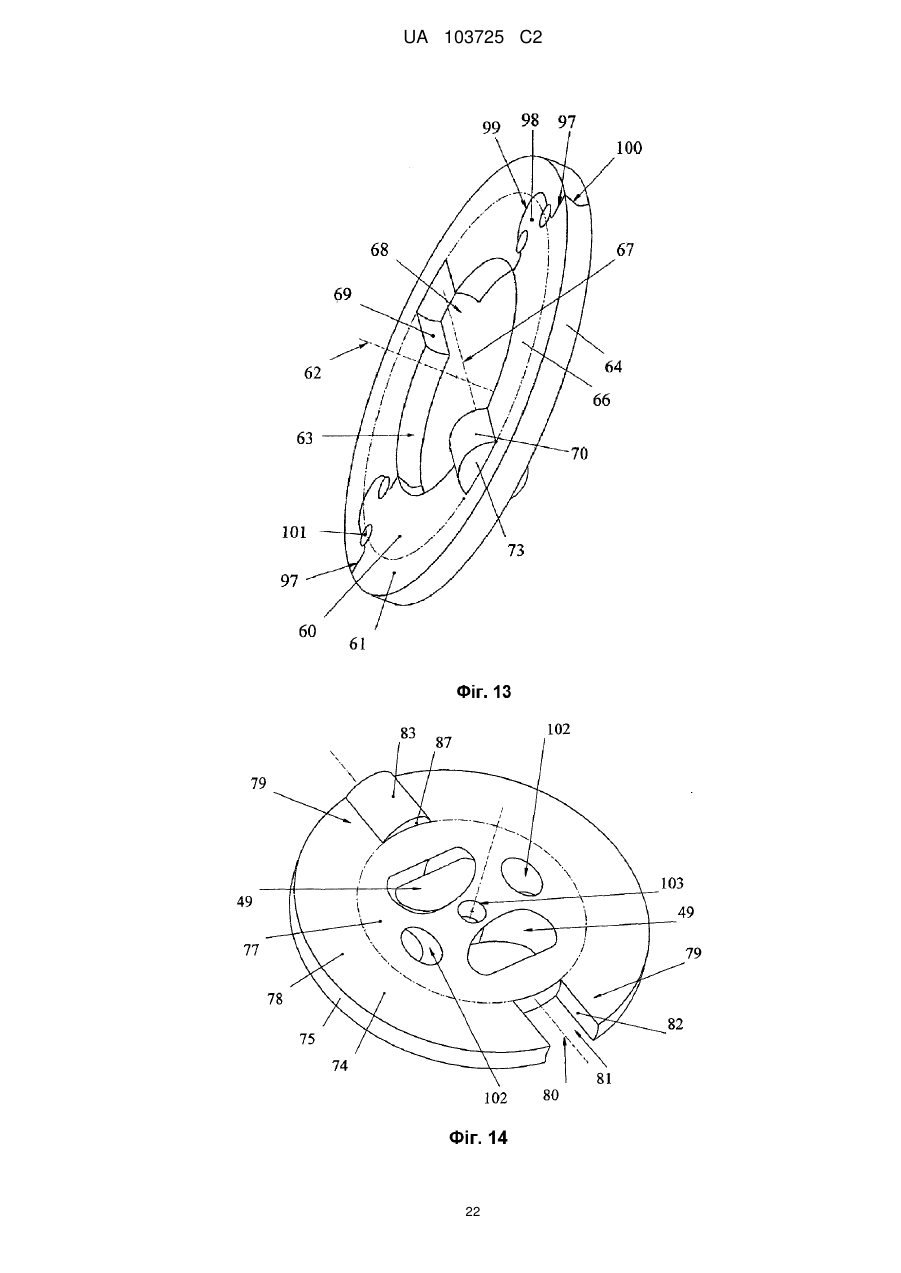

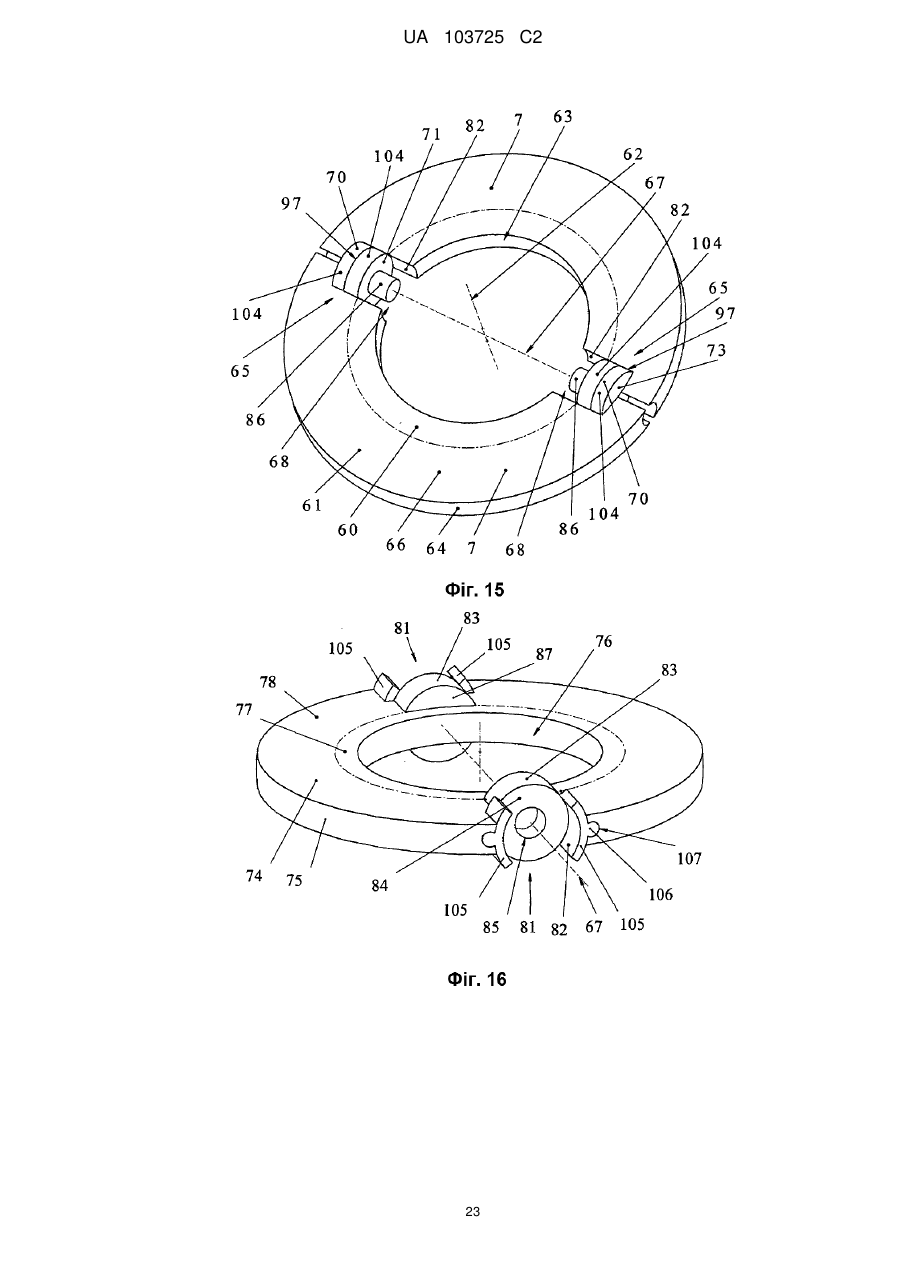

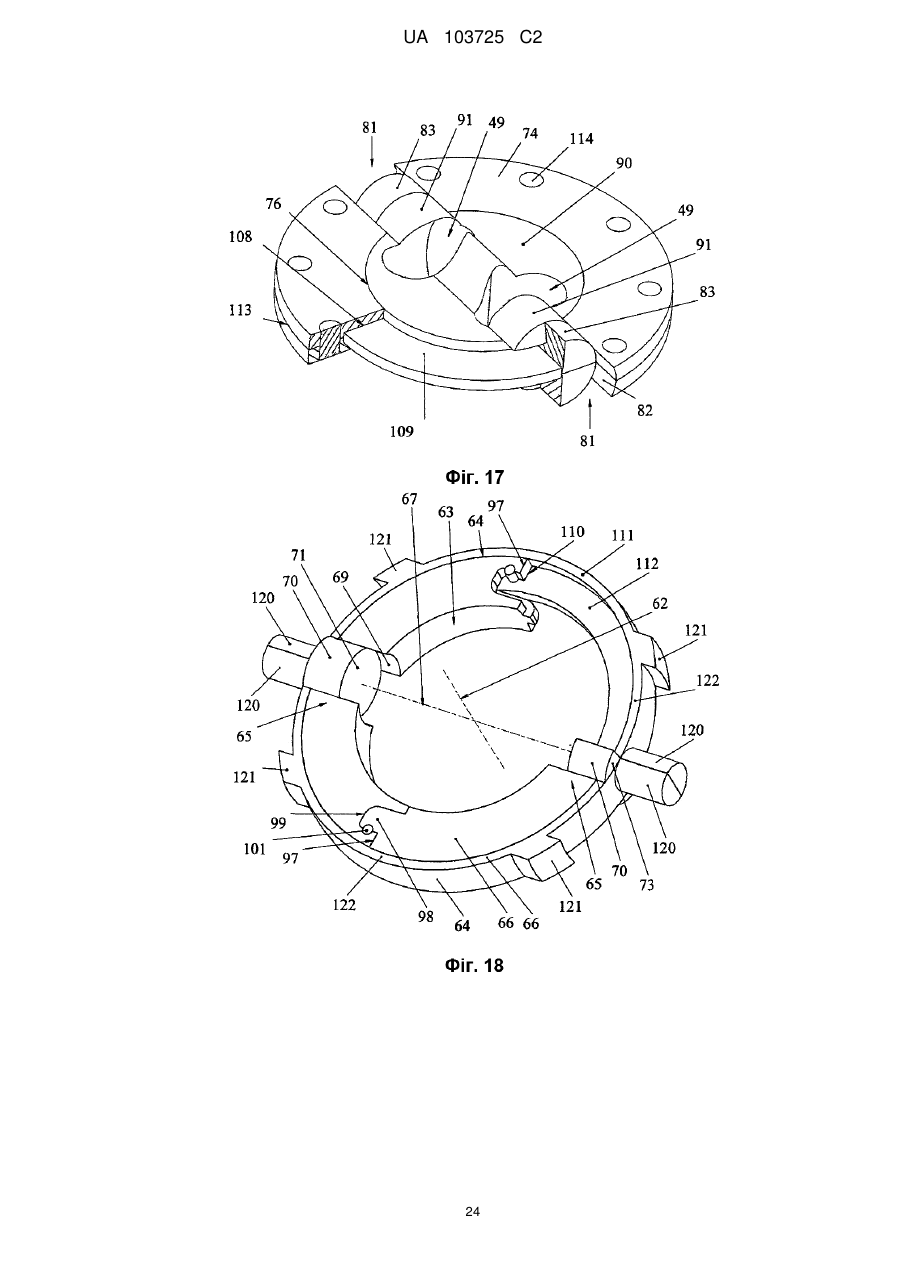

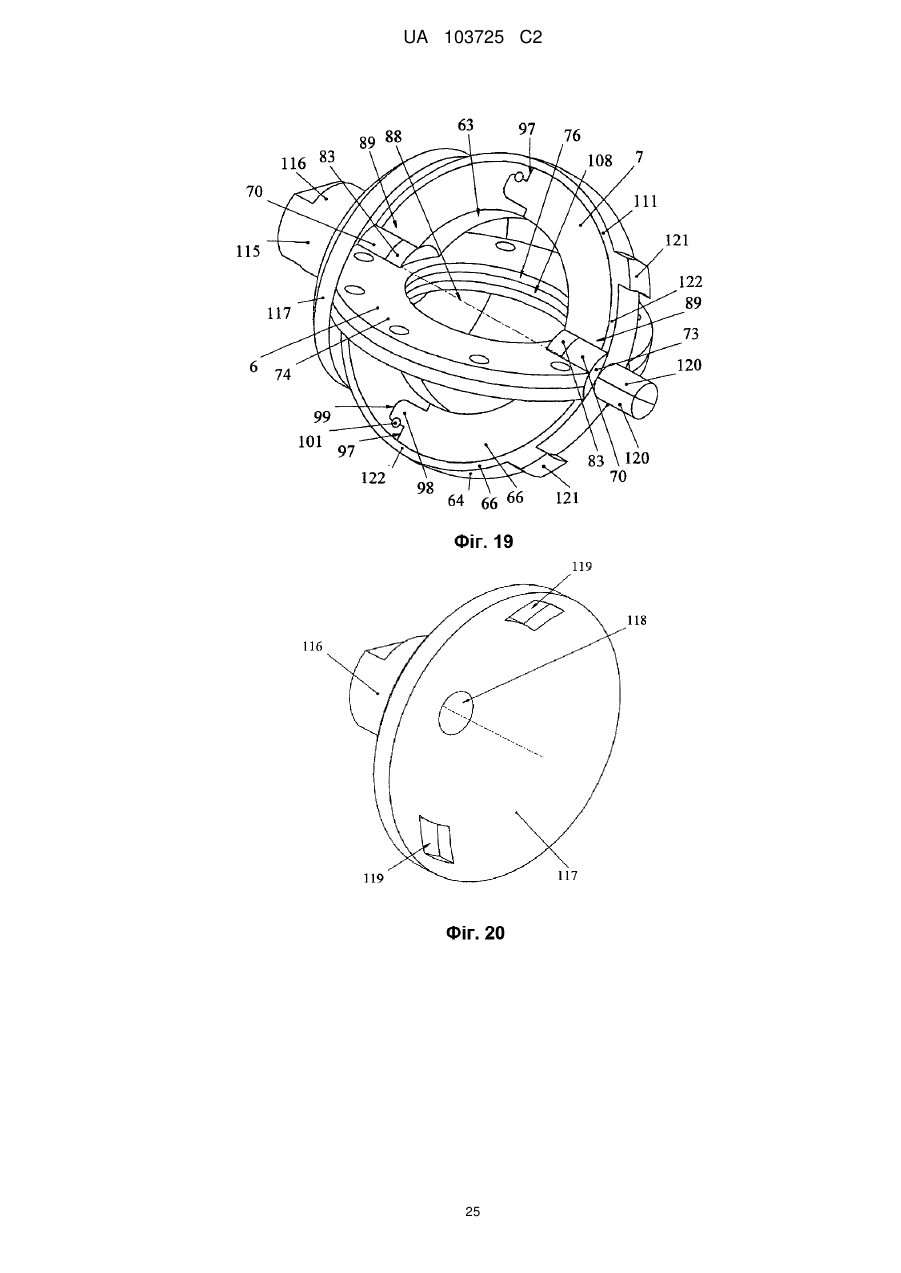

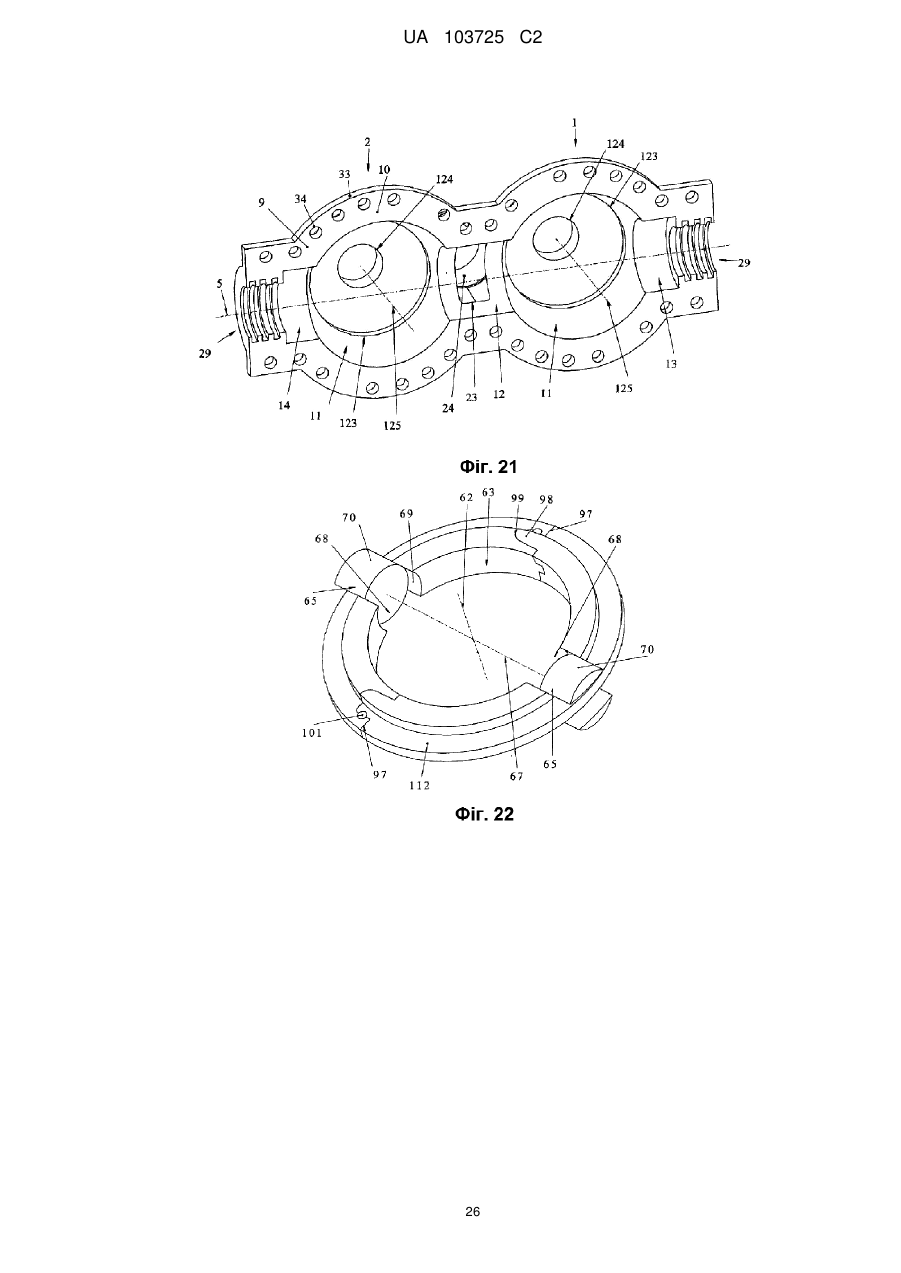

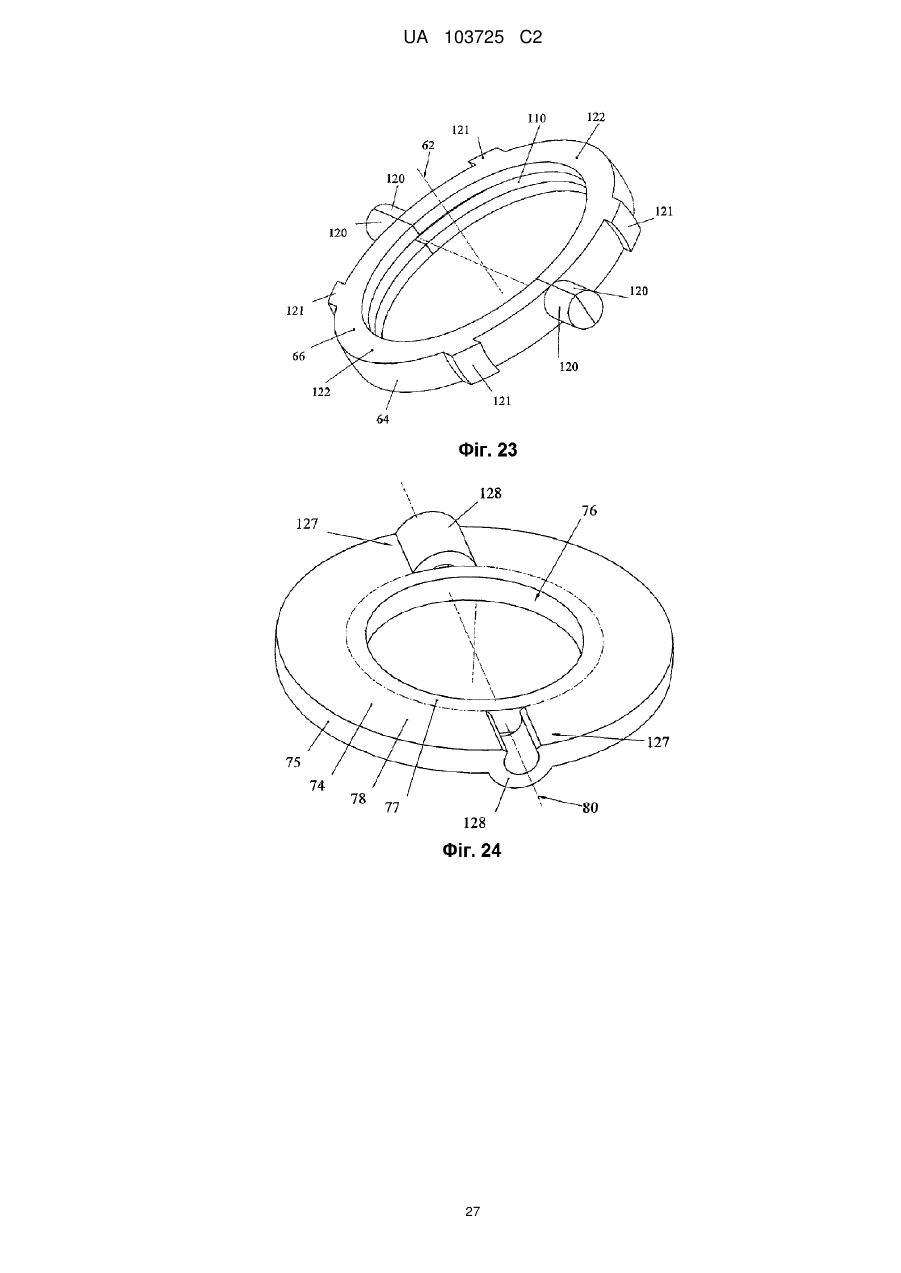

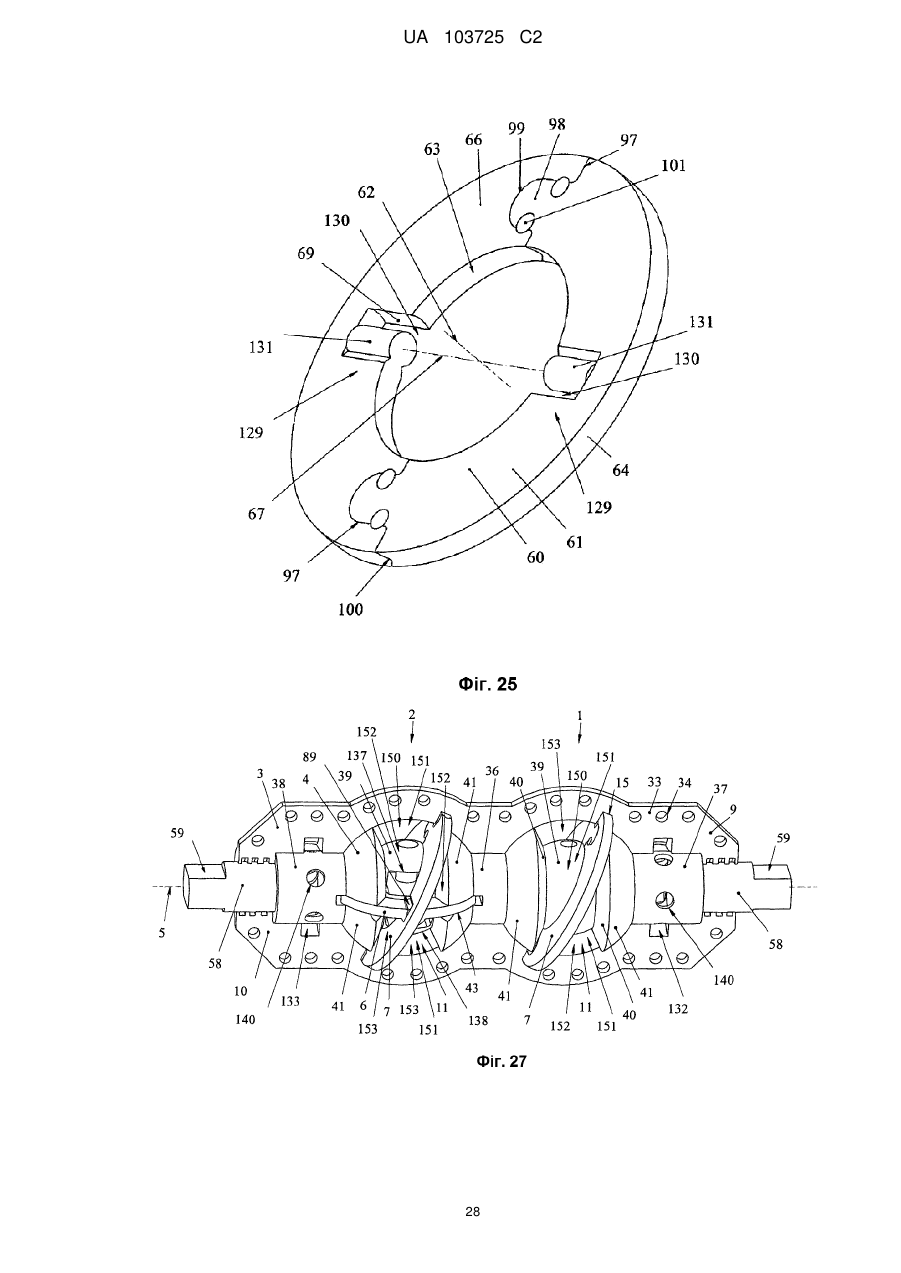

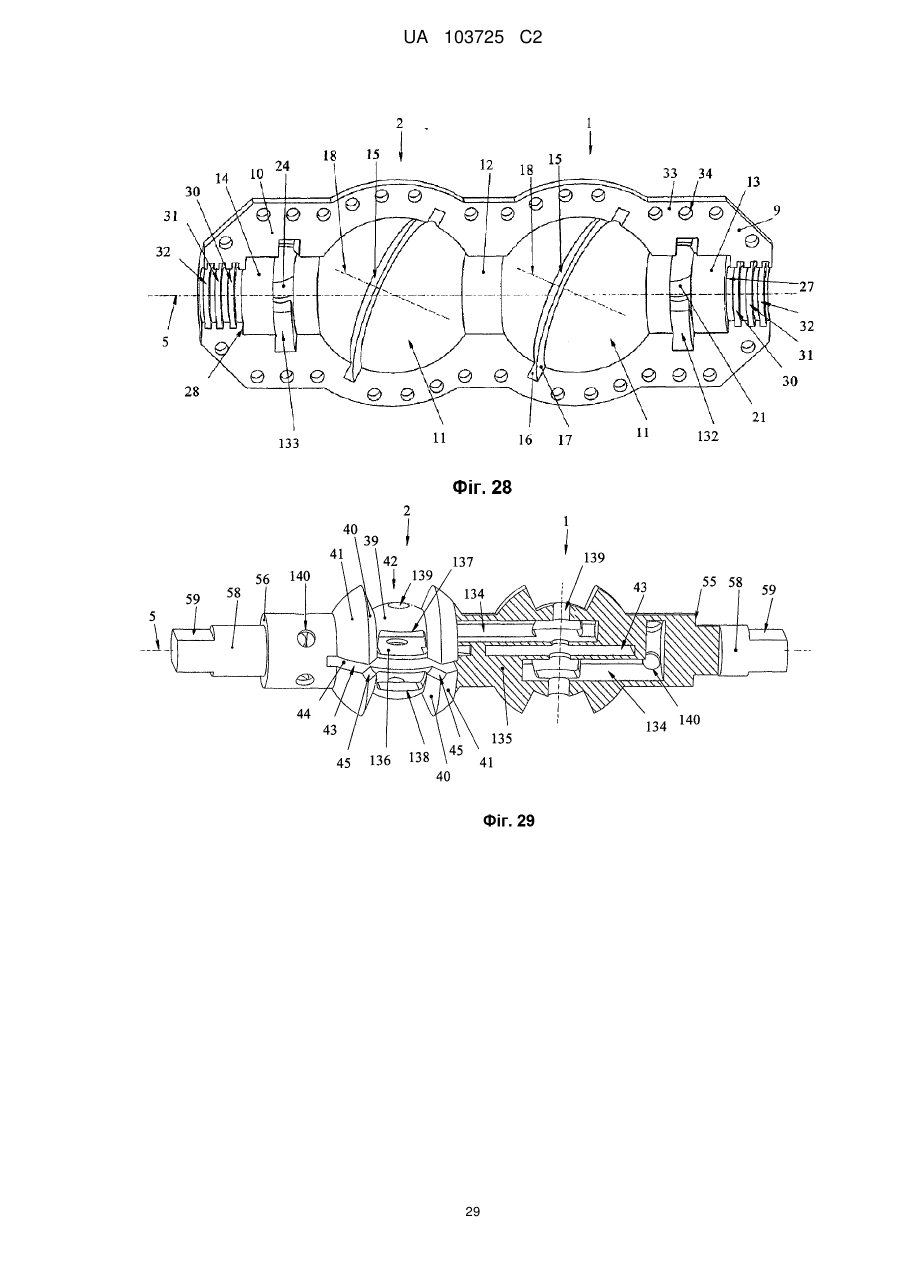

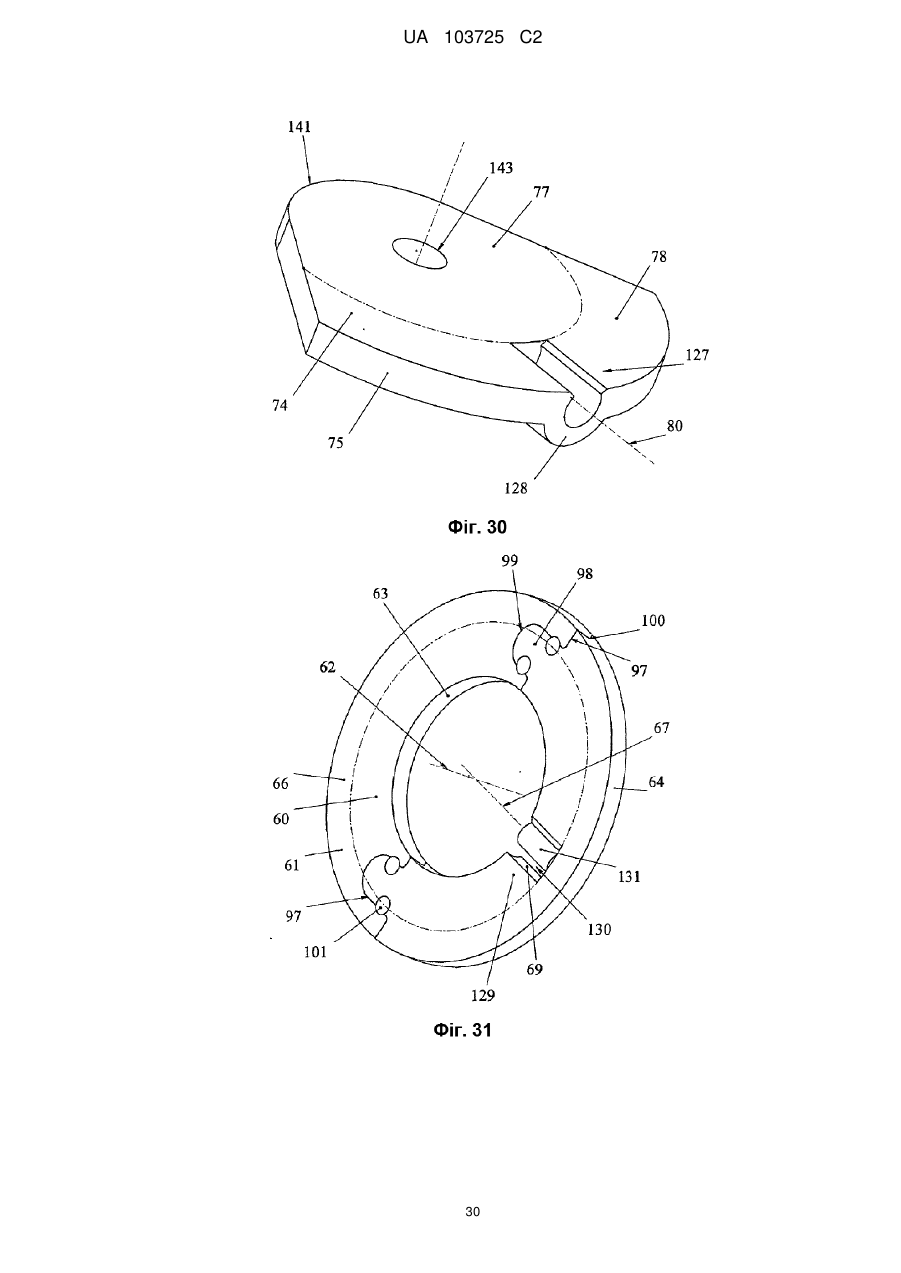

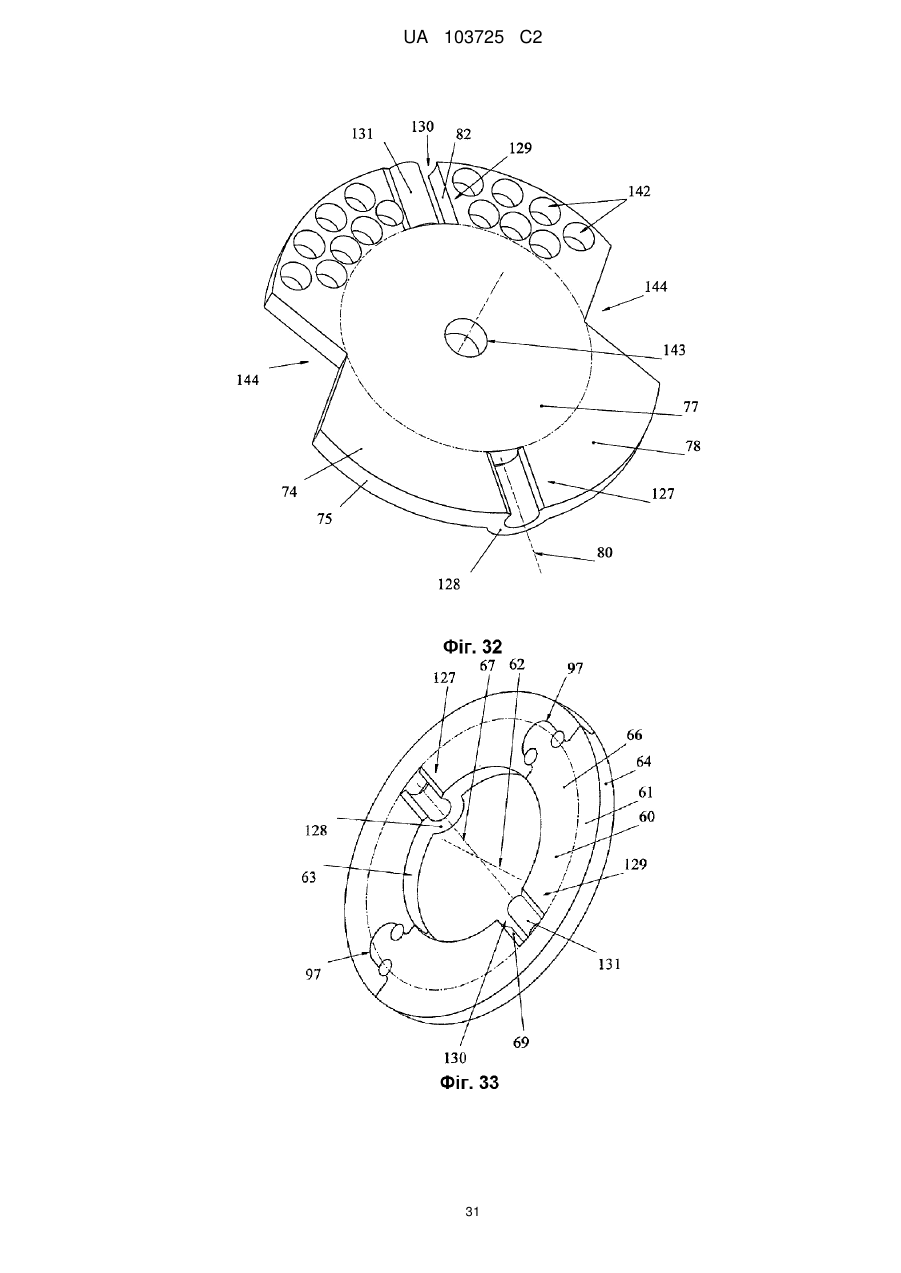

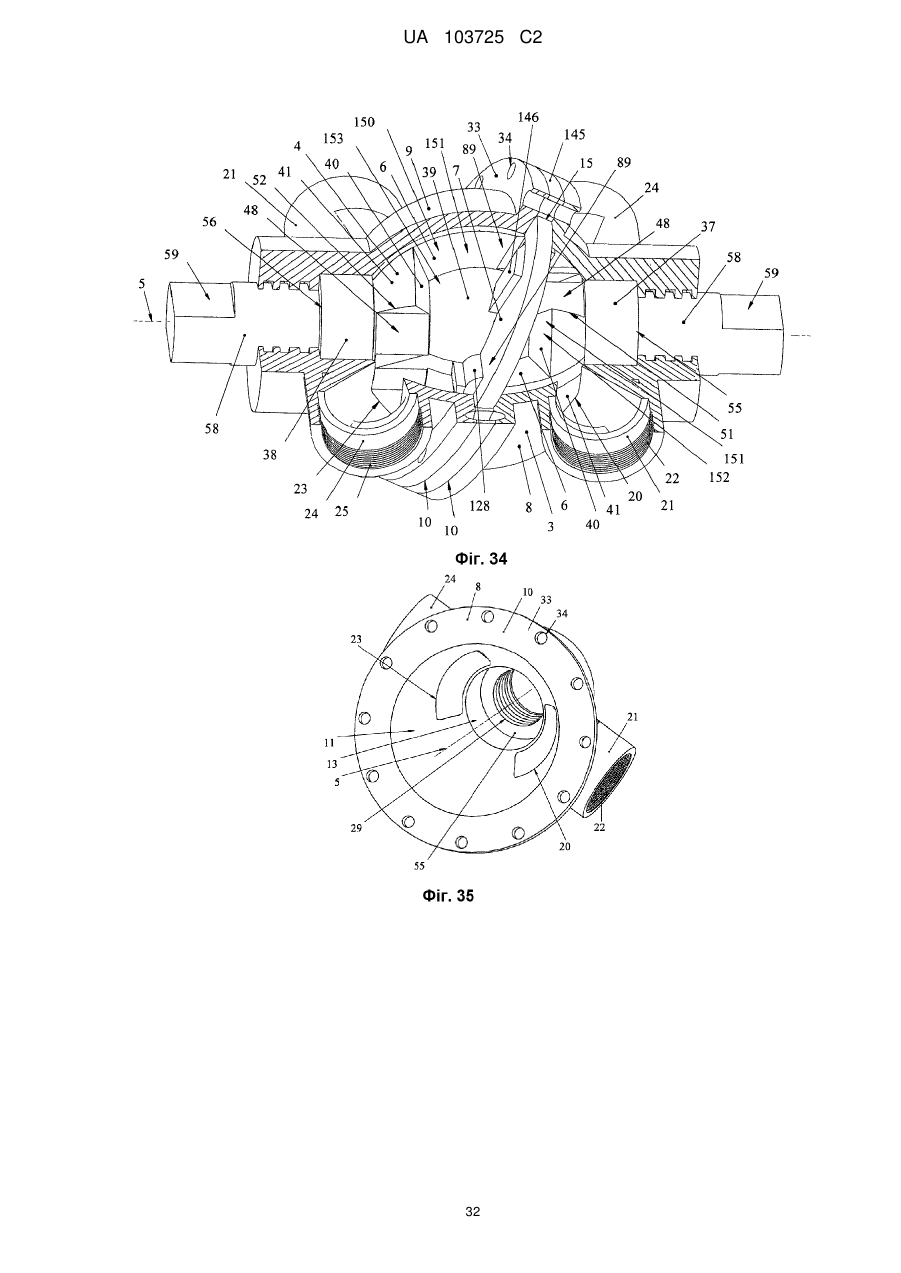

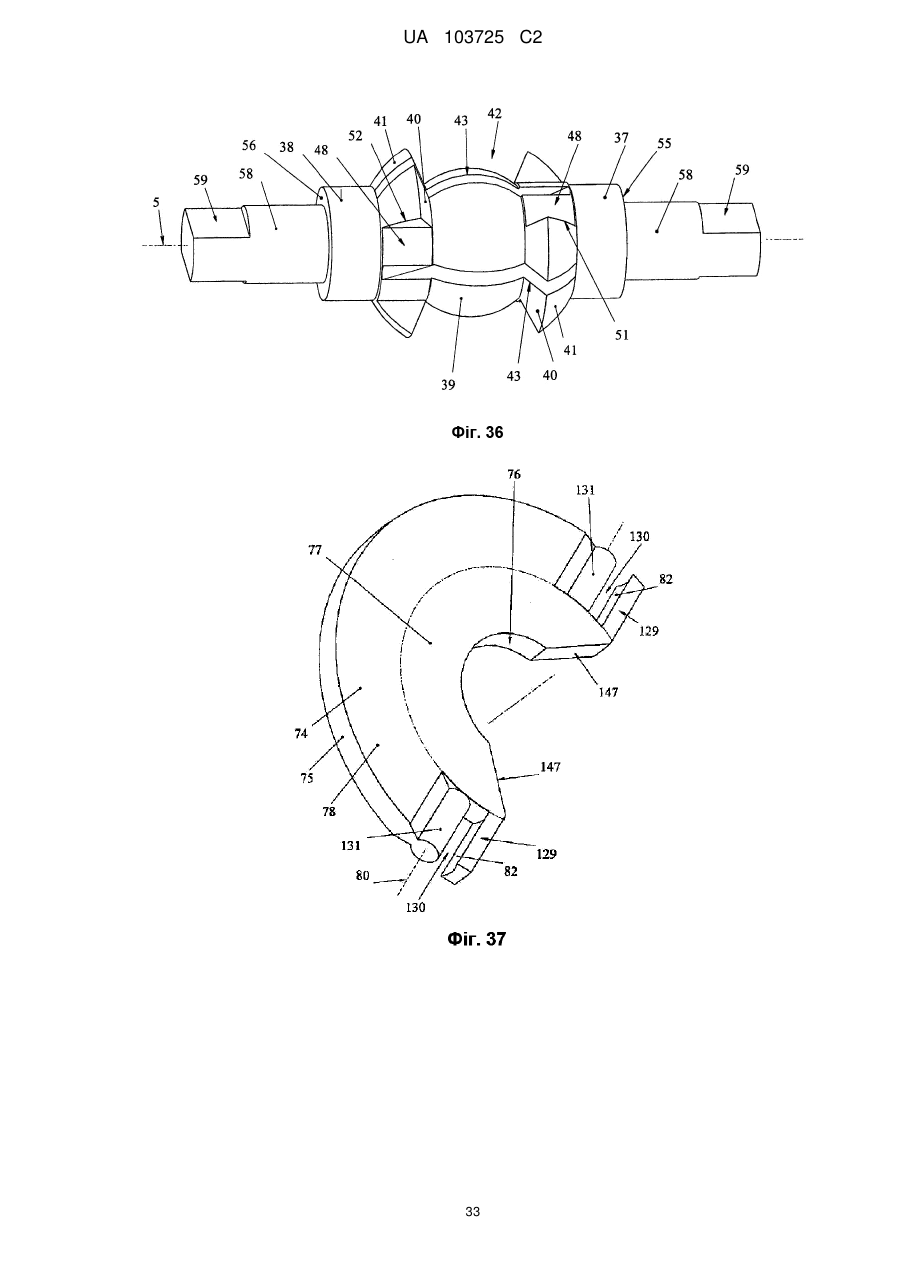

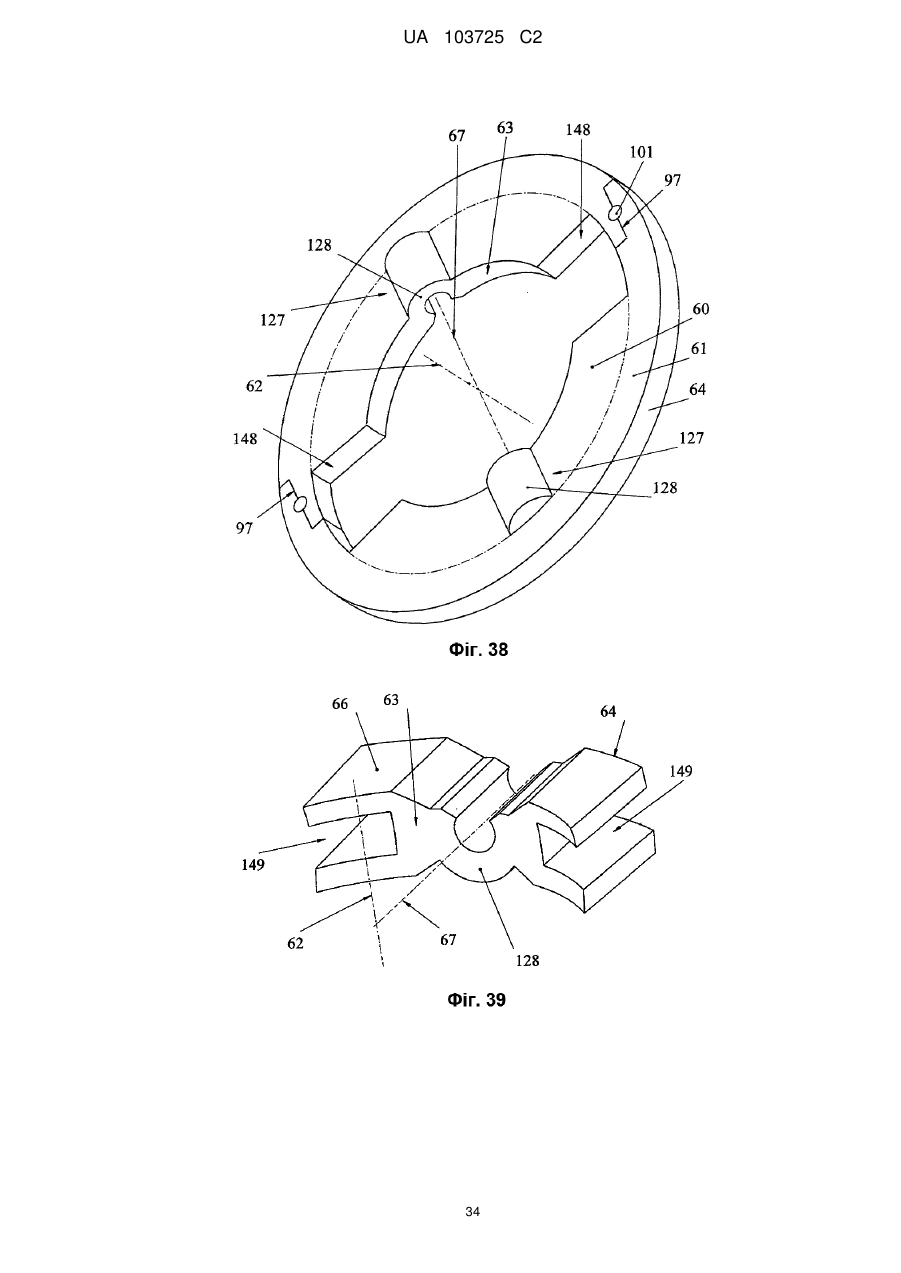

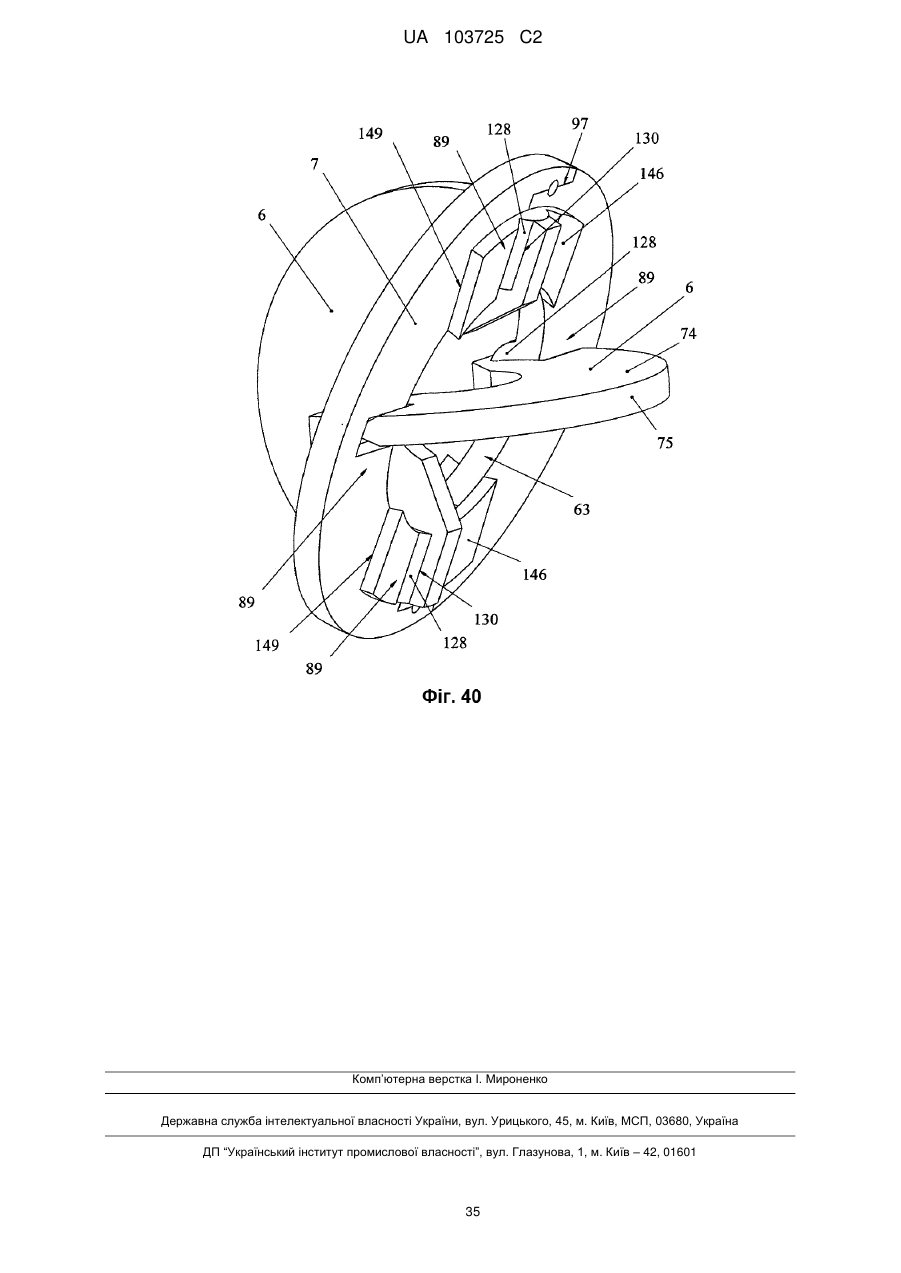

Реферат: Група винаходів належить до об'ємних роторних машин (ОРМ) з непаралельними осями обертання взаємодіючих елементів. ОРМ має сферичну робочу порожнину між кулеподібною частиною ротора і сфероподібною поверхнею корпуса. Поршень встановлений з можливістю обертальних коливань відносно ротора в площині, що проходить вздовж осі обертання ротора. Роздільник встановлений з можливістю обертання навколо кулеподібної частини ротора. Поршень і роздільник шарнірно поєднані. Варіант ОРМ має роздільник зі сталим кутом нахилу до осі обертання ротора, вісь шарніра проходить через центр сферичної порожнини. Всередині кулеподібної частини ротора виконані гвинтові канали між симетричними робочими камерами. Всередині ротора виконані канали для сполучення робочих камер з вікнами входу і виходу робочого тіла. Винаходи сприяють підвищенню питомої потужності і термостійкості ОРМ. UA 103725 C2 (12) UA 103725 C2 UA 103725 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки, до якої відноситься винахід Винаходи відносяться до галузі машинобудування, а саме до об'ємних роторних машин (ОРМ), які можуть бути використані в якості насосів, гідромоторів, в тому числі регульованих гідроприводів транспортних засобів. Рівень техніки Відома ОРМ (US 2708413 E.Loewen, фіг.18), що має корпус зі сфероподібною робочої порожниною, ротор з робочою поверхнею обертання, встановлений в корпусі з можливістю обертання, роздільник, виконаний у вигляді плоского кільця, встановлений в корпусі з можливістю повороту відносно осі, яка перпендикулярна осі ротора і розбиває робочу порожнину на дві частини, причому на робочій поверхні ротора виконані два пази уздовж його геометричної осі обертання, в яких встановлено з можливістю перекриття робочої порожнини і здійснення обертальних коливань навколо своєї геометричної осі, що перетинає геометричну вісь ротора по одному поршню у вигляді менше половини плоского кільця. Для взаємодії поршнів з роздільником використовується ущільнювальний елемент у вигляді плоского кільця з ділянками циліндричних поверхонь на одному з боків кільця, вісь яких лежить у площині кільця. З ними взаємодіють відповідні циліндричні площадки, виконані на поршнях. Завдяки сфероподібності робочої порожнини і використанню ущільнювальних елементів, контактні поверхні між робочими органами проходять по площадках (а не по лініях), що знижує внутрішні перетоки робочого тіла. Однак, ОРМ не набула поширення. Причиною є ненадійне зачеплення обертового ущільнювального елемента з поршнем, оскільки всі нормалі, що слугують для їх зачеплення циліндричних площадок (особливо площадок на поршнях) направлені переважно поперек роздільника. В результаті, сили тертя, що гальмують ущільнювальний елемент і діють уздовж роздільника, направлені під гострим кутом до опорних поверхонь, що створює умови для заклинювання. Збільшити кутову протяжність циліндричних площадок на поршні і на обох ущільнювальних елементах так, що б до них булинормалі, орієнтовані переважно уздовж роздільника, не представляється можливим через розташування роздільника між ними і необхідності забезпечити можливість зміни кута між поршнем і роздільником при обертанні ротора. Недоліком так само є наявність двох пар вікон входу і виходу робочого тіла на корпусі кожного ступеня, а також їх невеликі кутові розміри. Останнє з'єднано з тим, що для підтримки тиску одного ступеню ОРМ протяжність вікон не повинна перевищувати товщини поршня. Відома ОРМ (патент RU 2202695), яка має статор, робочі камери, ротор, встановлений з можливістю обертання, роздільник, встановлений з можливістю обертання, причому геометричні осі обертання ротора і роздільник перетинаються під гострим кутом, вікна входу та вікна виходу робочого тіла, а роздільник знаходиться в зачепленні з ротором через ущільнюючий синхронізуючий елемент (УСЕ), що має наскрізну щілину, крізь яку проходить ротор. Недоліком є те, що для кріплення УСЕ, його вісь повинна знаходитися у зовнішній частині роздільника, що веде до збільшення товщини його зовнішньої частини і, як наслідок, моменту інерції. Оскільки при обертанні роздільник присутня нерівномірність, збільшення його моменту інерції обмежує його максимальну лінійну швидкість, при якій може працювати ОРМ. Крім того, основна опора УСЕ, що працює проти сил тертя між роздільником і корпусом, розташовується усередині зовнішньої частини роздільника, в той час як точка прикладання навантаження силами тертя знаходиться в прорізу роздільника, тому у сил опори УСЕ плече менше, ніж у сил навантаження. Як наслідок, навантаження пари тертя вісь УСЕ - роздільник збільшується, зменшуючи ресурс. Недоліком також є істотне переважання у УСЕ площ навантажених поверхонь в порівнянні з ненавантаженими. Це ускладнює тепловідведення і робить УСЕ найвразливішою деталлю ОРМ при роботі з рідиною поблизу точки кипіння або при тимчасових перебоях з рідиною (наприклад, "сухий" пуск, газові пробки в потоці робочого тіла). Недоліком так само є наявність двох пар вікон входу і виходу робочого тіла на корпусі кожного ступеня. Причому для з'єднання вікон входу / виходу один з одним потрібно обходити паз великого діаметру, що є в порожнині корпуса для встановлення роздільника. Це збільшує масу і складність корпусу, знижує питомі характеристики ОРМ. Особливо, якщо використовується два ступені і з'єднувати доводиться вісім вікон. Недоліком, так само є наявність плоскої ділянки ротора, що проходить через щілину в ущільнюючому, синхронізуючому елементі. Вона не дозволяє провести канали для робочого тіла через ротор, обмежує максимальний робочий тиск і максимальний крутний момент, який можна передавати на наступну гідравлічне паралельний ступінь ОРМ, який потрібен для отримання практично рівномірної подачі. 1 UA 103725 C2 5 10 15 20 25 30 35 40 45 50 55 60 Відома ОРМ (патент RU 2376478), що містить корпус, робоча поверхня якого виконана у вигляді частини сегмента сфери, ротор з робочою поверхнею обертання, встановлений в корпусі з можливістю обертання, кільцеву концентричну робочу порожнину, утворену корпусом і ротором, роздільник, виконаний у вигляді похилої шайби, який встановлений нерухомо в корпусі під кутом до геометричної осі обертання ротора і розбиває робочу порожнину на дві частини, причому на робочій поверхні ротора виконаний, щонайменше, один паз уздовж його геометричної осі обертання, в роторі встановлений поршень з можливістю перекриття (ущільнення) робочої порожнини і здійснення обертальних коливань навколо своєї геометричної осі, яка перетинає геометричну вісь ротора, причому поршень виконаний у вигляді, щонайменше, частини диска, а в кожному поршні є, щонайменше, одна проріз, що ущільнюється, для проходу роздільника. При використанні ущільнювального синхронізуючого елемента (УСЕ), вісь обертальних коливань якого проходить через вісь поршня і вісь ротора, дана ОРМ має надійну синхронізацію і межі розділу областей з різними тисками по площадках, що знижує внутрішні перетоки. Пари тертя в ОРМ так само взаємодіють по площадках, що знижує їх навантаження і збільшує ресурс. Інші види УСЕ не забезпечують цих переваг. Однак, для кріплення УСЕ, його вісь повинна проходити через поршень, що веде до збільшення його товщини і, як наслідок, моменту інерції. Останнє обмежує максимальну лінійну швидкість поршня, при якій може працювати ОРМ. Крім того, основна опора УСЕ, для протидії силам, створюваним перепадом тиску в ступені, і силам тертя між УСЕ і роздільником, направленим поперек поршня, розташовується усередині частини поршня, розташованої усередині ротора, в той час як точка прикладання цих сил знаходиться за межами ротора, тому у сил опори УСЕ плече менше, ніж у сил навантаження. Як наслідок, максимальний тиск, що витримується одним щаблем, і ресурс обмежені зносостійкістю пари тертя вісь УСЕ - поршень. Недоліком також є істотне переважання у УСЕ площ навантажених поверхонь в порівнянні з ненавантаженими. Це ускладнює тепловідвід і робить УСЕ найвразливішою деталлю ОРМ при роботі з рідиною поблизу точки кипіння або при тимчасових перебоях з рідиною (наприклад, "сухий" пуск, газові пробки в потоці робочого тіла). Недоліком є і наявність двох пар вікон входу і виходу робочого тіла на корпусі кожної ступені, які треба з'єднувати каналами в обхід робочої порожнини. Дана ОРМ є найближчим аналогом. Завданням винаходу є створення надійної, здатної витримувати короткочасні перевантаження тиском, теплові перевантаження, компактної ОРМ з великою питомою потужністю і ресурсом. З цього випливає необхідність виключення високонавантажених пар тертя з конструкції ОРМ. ОРМ, що задовольняє перерахованим умовам, вдалося створити на основі ОРМ зі сфероподібною робочою порожниною. Завдання винаходу досягається тим, що об'ємна роторна машина має корпус, ротор, щонайменше, один поршень, щонайменше, один роздільник, сфероподібну робочу порожнину, утворену навколо ротора, вікна входу і виходу робочого тіла, причому, щонайменше, частина поршня встановлена з можливістю здійснення обертальних коливань відносно ротора в площині, що проходить переважно уздовж осі ротора і, щонайменше, частина роздільника встановлена з можливістю обертання навколо ротора, а поршень або його частина з'єднаний шарнірно з роздільником або його частиною. Шарнірне з'єднання поршня з обертовим роздільником можна виконати надійним, і у всіх деталей є достатньо відкритих поверхонь для відводу тепла від пар тертя. Найбільш навантажені в аналогах пари тертя - осі УСЕ в цій конструкції відсутні. Додатково, надійність збільшена за рахунок виключення дрібних деталей - УСЕ. Завдання винаходу також досягається тим, що шарнірні роз'єми на поршні і на роздільнику виконані у вигляді сполучення циліндричного потовщення і прорізу з співвісними потовщенню увігнутими циліндричними площадками. Завдання винаходу також досягається тим, що шарнірний роз'єм на поршні виконаний у вигляді дугоподібного вигину, а на роздільнику у вигляді дугоподібного прорізу. Завдання винаходу також досягається тим, що шарнірний роз'єм на поршні виконаний у вигляді дугоподібного прорізу, а на роздільнику у вигляді дугоподібного вигину. Завдання винаходу також досягається тим, що всередині ротора виконані канали для робочого тіла, що ведуть на інший бік роздільника, для можливості виконання підведення робочого тіла до робочих камер і / або відведення робочого тіла від робочих камер тільки з одного боку роздільника. Завдання винаходу також досягається тим, що роздільник встановлений з можливістю зміни кута свого нахилу до осі обертання ротора з метою регулювання подачі машини. 2 UA 103725 C2 5 10 15 20 25 30 35 40 45 50 55 60 Завдання винаходу також досягається тим, що на роторі є куляста частина, яка розташована концентрично в сфероподібній порожнині, а вікно входу і вікно виходу виконані на кулястій частині по різні боки від поршня. Завдання винаходу також досягається тим, що роздільник крім частини, що обертається навколо ротора, має статичну частину, що понижує навантаження на частину, що обертається. Завдання винаходу також досягається тим, що є додатковий поршень і для взаємодії з ним роздільник складається з рухомих одна відносно одної частин. Винахід пояснюється за допомогою креслень. Всі фігури містять вигляди в ізометрії. На фіг.1 представлена двоступенева об'ємна роторна машина (ОРМ). Знята ближня частина корпусу. На фіг.2 представлена присутня на фіг.1 частина корпусу. На фіг.З представлена відсутня на фіг.1 частина корпусу. На фіг.4 представлений зовнішній вигляд ОРМ. На фіг.5 представлений ротор ОРМ. На фіг.6 представлена система каналів всередині ротора ОРМ. На фіг.7 представлений роздільник. На фіг.8 представлений поршень. На фіг.9 представлено шарнірна взаємодія поршня з роздільником. На фіг.10 представлені вставки в ротор. На фіг.11 представлено ротор з вирізом в 1/2. На фіг.12 представлений поршень з несиметричним шарнірним роз'ємом. На фіг.13 представлений роздільник з несиметричним шарнірним роз'ємом. На фіг.14 представлений зміцнений варіант поршня по фіг.12. На фіг.15 представлений роздільник з роз'ємом між його двома c-подібними частинами, що проходить по його шарнірному роз'єму (стикування кільцями). На фіг.16 представлений поршень з вкладишами. На фіг.17 представлений поршень, який має рухливу статичну частини. У рухомій частині зроблений виріз в1/4. На фіг.18 представлений роздільник, який має рухому статичну частину. У рухомій частині зроблений виріз в1/4. На фіг.19 представлений вузол ОРМ з поршня, роздільника і поворотного вала для використання в ОРМ з регульованою подачею. На фіг.20 представлений поворотний вал. На фіг.21 представлена частина корпусу ОРМ з регульованою подачею. На фіг.22 представлена рухома частина роздільника з виступом для з'єднання зі статичною частиною роздільник. На фіг.23 представлена статична частина роздільника з пазом для з'єднання з рухомою частиною роздільника. На фіг.24 представлений поршень з шарнірним роз'ємом у вигляді дугоподібного вигину. На фіг.25 представлений роздільник з шарнірним роз'ємом у вигляді дугоподібного прорізу. На фіг.26 представлено шарнірна взаємодія поршня по фіг.24 і роздільник по фіг.25. На фіг.27 представлена ОРМ з подачею робочого тіла уздовж ротора по каналах усередині ротора. На фіг.28 представлена частина корпусу ОРМ по фіг.27. На фіг.29 представлений ротор ОРМ по фіг.27 з вирізом в 1/2 на одному із ступенів. На фіг.30 представлений поршень ОРМ по фіг.27. На фіг.31 представлений роздільник ОРМ по фіг.27. На фіг.32 представлений поршень з отворами і з різнотипними шарнірними роз'ємами ОРМ по фіг.27. На фіг.33 представлений роздільник з різнотипними шарнірними роз'ємами ОРМ по фіг.27. На фіг.34 представлена ОРМ з рівномірною подачею в одному ступені. На фіг.35 представлена частина корпусу ОРМ по фіг.34. На фіг.36 представлений ротор ОРМ по фіг.34. На фіг.37 представлений поршень ОРМ по фіг.34. На фіг.38 представлена основна частина роздільника ОРМ по фіг.34. На фіг.39 представлена рухома відносно основної частини частина роздільника ОРМ по фіг.34. На фіг.40 представлено взаємодію поршнів, основної і рухомої відносно неї частин роздільника ОРМ по фіг.34. 3 UA 103725 C2 5 10 15 20 25 30 35 40 45 50 55 60 Опис найкращого зразка Для полегшення опису введемо наступні визначення. Під сфероподібною поверхнею розуміється схожа на сферу або частину сфери поверхня, що допускає невеликі відхилення від ідеальної сфери, з'єднані з неточністю виготовлення, необхідністю забезпечення робочих зазорів, з виконанням ущільнень, зазорів для зменшення в'язкісного тертя і т.п. Під сфероподібною порожниною розуміється порожнина, у якій, щонайменше, однією з обмежуючих її поверхонь є сфероподібна поверхня. Під кулястою частиною розуміється частина деталі, схожа на кулю або частину кулі, що допускає невеликі відхилення від ідеальної форми кулі, з'єднані з неточністю виготовлення, необхідністю забезпечення робочих зазорів, з виконанням ущільнень, зазорів для зменшення в'язкісного тертя і т.п. Каналами будемо називати проходи різної форми для робочого тіла, виконані всередині або по поверхні деталі, наприклад, отвори, пази, порожнини, отримані литтям або іншим способом, усередині яких не переміщаються робочі органи. Областю взаємодії двох деталей будемо називати одну або кілька ділянок поверхні однієї деталі, з робочим зазором, від якого в процесі роботи постійно або періодично має можливість знаходитися поверхня другої деталі. Робочим зазором будемо називати зазор між двома деталями, при якому вони мають можливість відносного руху, але при цьому витоки робочого тіла через нього відсутні або знаходяться в допустимих для даного пристрою межах через малість зазору або через розташування в ньому елементів ущільнень. Будемо говорити, що дві деталі взаємодіють між собою, якщо у них є область взаємодії. Поршень - деталь ОРМ, що розділяє камери з різними тисками, яка передає основний крутний момент і енергію між ротором або валом ротора і робочим тілом. Поршень може складатися з рухомих одна відносно другої частин. Роздільник - деталь ОРМ, що розділяє камери з різними тисками, яка не передає основний крутний момент і енергію між ротором або валом ротора і робочим тілом. Роздільник через поршень або робоче тіло отримує від ротора (обмінюється з ротором) крутний момент, необхідний для компенсації сил тертя і нерівномірності обертання. Роздільник може складатися з рухомих одна відносно одної частин. Однаковими номерами в описі позначені близькі за функціональним призначенням елементи. Об'ємна роторна машина (ОРМ) по фіг.1 може використовуватися в якості насоса і / або гідромотора. Вона складається з двох ступенів 1 і 2. Ступені 1 і 2 мають загальний корпус 3 і загальний ротор 4, встановлений в корпусі 3 з можливістю обертання. Геометрична вісь 5 обертання ротора 4 є віссю ОРМ. В кожному ступені встановлений з можливістю здійснення обертальних коливань відносно ротора 4 в площині, що проходить переважно вздовж осі 5 ротора 4, поршень 6, і встановлений з можливістю обертання навколо ротора 4 роздільник 7. Для визначеності будемо описувати роботу ОРМ при використанні її в якості насоса в припущенні, що якщо на фігурах показаний ротор 4, то він має напрямок обертання проти годинникової стрілки при погляді зліва. Корпус 3 ОРМ виконаний з двох практично (з точністю до елементів кріплення і канавок під ущільнення) дзеркально симетричних частин 8 та 9 (фіг.З, 4). Площина розняття 10 між ними проходить через вісь 5 обертання ротора 4. У корпусі 3 є дві сфероподібні порожнини 11 (по одній на ступінь), центри яких лежать на осі 5.Співвісно осі 5 через порожнини 11 проходить циліндричний отвір під ротор 4. Порожнини 11 ділять його на три ділянки: середню 12, що знаходиться між порожнинами 11, і двікрайні 13 і 14, що виходять за порожнини 11 в протилежні боки. Навколо кожної сфероподібної порожнини 11 є симетрично розташований в ній, відкритий в неї кругової паз 15 більшого зовнішнього діаметру, ніж діаметр порожнини 11. Тобто він виконаний по поверхні порожнини 11. Паз 15 обмежений бічною сфероподібною поверхнею 16 (фіг.2, 3), центр якої збігається з центром порожнини 11 і двома торцями 17 у вигляді симетрично розташованих паралельних плоских кілець. Вісь симетрії 18 (вісь обертання твірної паза 15) розташована в даному прикладі під кутом 25 градусів до осі 5 і лежить в площині роз'єму 10. На середній ділянці 12 циліндричного отвору, симетрично між порожнинами 11 і симетрично відносно площини, що проходить через вісь 5 перпендикулярно площині 10, розташоване вікно 20 входу робочого тіла (фіг.2) на одній частині 8 (не показаної на фіг.1) корпусу 3. Вікно 20 входу має прямокутні обриси з округленими кутами. Воно має кутову протяжність більше 1/4 4 UA 103725 C2 5 10 15 20 25 30 35 40 45 50 55 60 обороту навколо осі 5 (у даному прикладі 106 градусів). Вікно 20 входу переходить у циліндричний патрубок 21 входу робочого тіла, на кінці якого є різьба 22 (фіг.4) для підстикування підвідних магістралей. На другій частині 9 корпусу 3 симетрично площині 10 роз'єму є таке ж вікно 23 виходу робочого тіла (фіг.З), що переходить в аналогічний вихідний патрубок 24 з різьбою 25 (фіг.4) на кінці для подстикування відвідних магістралей. Ділянки 13 і 14 циліндричного отвору слугують підшипниками ковзання для ротора 4. На їх поверхнях, на першій частині 8 корпуса є розвантажувальні канавки 26 (фіг.2) у вигляді прямокутних (в циліндричних координатах) замкнутих контурів з округленими кутами. За кутовою протяжністю навколо осі 5 по зовнішній межі вони рівні кутовий протяжності вікна 20 входу. За розміром уздовж осі 5 кожен контур приблизно дорівнює половині аналогічного розміру вікна 20 входу. Канавки 26 обох контурів з'єднані трубками невеликого діаметра (не показані), що йдуть по зовнішній поверхні корпусу 3, з вікном 23 виходу на другій частині 9 корпусу 3 (фіг.З). Симетрично, на другій частині 9 корпусу 3, на поверхнях ділянок 13 і 14 розташовані аналогічні канавки 26 у вигляді замкнутих контурів, з'єднані трубками з вікном 20 входу на першій частині 8 корпусу 3 (фіг.2). Канавки 26 слугують для гідравлічної розвантаження ротора 4. Зовнішні торці 27 і 28 ділянок 13 і 14 відповідно служать в якості упорних підшипників для обмеження переміщень ротора 4 в осьовому напрямку. На торці 27, с циліндричної ділянки 13 є співвісний осі 5 вихідний отвір 29 меншого діаметру. У ньому є кільцева канавка 30 для відведення витоків з області високого тиску в зону низького (вхідного) тиску, яка з'єднана трубками невеликого діаметра (не показані), через зворотні клапани, з вікном 20 входу і з вікном 23 виходу. Далі від порожнини 11 в отворі 29 є кільцева канавка 31 для установки ущільнень (самі ущільнення не показані). Далі від порожнини 11 в отворі 29 є кільцева канавка 32 для збирання витоків з області низького тиску (з канавки 30), що пройшли через ущільнення. Вона потрібна при роботі ОРМ в замкнутому контурі з підвищеним вхідним тиском. На торці 28 є аналогічний вихідний отвір 29 з аналогічними канавками 30, 31, 32. По периметру роз'єму корпусу 3 на обох його частинах 8 і 9 є фланець 33 для з'єднання їх між собою. На фланці 33 є отвори 34 під штифт-болти. На фланці 33 також виконані канавки (не показані) для ущільнення нерухомого роз'єму, що примикають до периметру внутрішньої порожнини корпусу 3. Зовнішня поверхня корпусу 3 (фіг.4) зі зміщенням приблизно повторює форму його внутрішньої порожнини. Навколо паза 15 утворений виступ 35. Виготовлення частин корпусу 3 для ОРМ високого тиску передбачається за допомогою лиття з наступним доведенням електроерозійним способом. Ступені 1 і 2 ротора 4 (Фіг.5) виконані на одному циліндричному валу. Вони поділяють його на три ділянки: середню 36, і дві крайні 37 і 38, що відходять в зовнішні боки від ступенів 1 і 2. Кожний ступінь ротора 4 має центральну кулясту частина 39 з центром на осі 5 і діаметром, близьким до діаметра валу. З протилежних уздовж осі 5 боків від неї розташовані дві бічні стінки 40, виконані у вигляді зрізаних конусів, співвісних осі 5, що симетрично спираються меншими основами на кулясту частина 39. Бічні стінки 40 з'єднані з ділянками 36 і 37 на ступеню 1 і ділянками 36 і 38 на ступеню 2 перехідними ділянками 41, що мають сфероподібні поверхні, діаметр яких більше діаметру валу, а центри збігаються з центрами відповідних центральних кулястих частин 39. Між двома боковими стінками 40 кожного ступеню отримується відкрита назовні кільцева порожнина 42, дном якої є поверхня кулястої частини 39. Уздовж осі 5 через бічні стінки 40, перехідні ділянки 41, по кулястій частині 39 проходить паз 43 під поршень 6. Паз 43 заходить на невелику глибину в кулясту частину 39 у вигляді кільцевої канавки, геометричний центр якої збігається з центром кулястої частини 39. Для зручності виконання пази 43 зачіпають ділянки 36, 37, 38. Паз 43 виглядає як симетричний наскрізний прямокутний паз через ротор 4, за вирахуванням циліндра 47, залишеного в кулястій частині 39. Торцеві поверхні 44 паза 43 є плоскими і паралельні осі 5. Пази 43 ділять канал 42 на дві однакові частини 46. Ступінь 2 розгорнутий відносно ступеня 1 на 1 /4 обороту навколо осі 5. Симетрично відносно паза 43, через поверхню бічних стінок 40, виходять виходи каналів 48 для робочого тіла, що йдуть всередину ротора 4. Всередині центральної кулястої частини 39 є два симетричних гвинтоподібних (схожих на гвинт) канали 49 (Фіг.6) типу двухзахідной різьби з великим кроком, кожен з яких сполучає два канали 48, що знаходяться в різних бічних стінках 40 і виходять в різні частини 46 (фіг.1) кільцевої порожнини 42. З кожного гвинтового каналу 49 є канал 50 на поверхню ділянки 36, вихід якого має форму, близьку до прямокутника або трапеції (в циліндричних координатах), повернутої більшою основою до свого ступеню 1 / 2, з округленими кутами. Будемо називати саме такі виходи зі ступеня 1 вікнами 51 і вікнами 52 зі ступеню 2. Вікна 51 і 52 мають кутову протяжність навколо осі 5 менше 1/4 обороту і виходять приблизно в одну й ту ж зону ділянки 36, що збігається з місцем положення уздовж осі 5 вікон 20 5 UA 103725 C2 5 10 15 20 25 30 35 40 45 50 55 60 і 23 на корпусі 3. Симетрично відносно осі 5 розташовані два вікна 51, і з поворотом на 1/4 обороту симетрично розташовані два вікна 52. Канали 49 мають переріз у вигляді меншої частини кола, відсіченої хордою з округленими кутами. Виходячи з функції каналів 49, правильніше буде сказати, що кожен канал 49 переводить робоче тіло з одного боку від кулястої частини 39 на протилежний їй (або її центру) бік, а далі він переходить в канал 50, що веде до вікон входу 20 / виходу 23 робочого тіла. При цьому до них по дорозі (в районі стику або в іншому місці) приєднується ще один канал 48 з протилежного від першого каналу 48 боку відносно центру кулястої частини 39 (а так само з протилежного боку паза 43). Виходи каналів 48 мають достатньо велику кутову протяжність (в даному прикладі більше 90 градусів), і тому в них залишені ребра жорсткості 53 (Фіг.5). На поверхні ділянок 37 і 38 виконані по чотири канавки 54 у вигляді прямокутних (в циліндричних координатах) з округленими кутами замкнутих контури, які мають кутову протяжність навколо осі 5, рівну кутовий протяжності вікон 51 або 52, і протяжність уздовж осі 5, рівну приблизно половині відповідної протяжності вікон 51 або 52. Їх положення уздовж осі 5 збігається з положенням канавок 26 на корпусі 3, а кутове положення співпадає з положенням вікон 51 і 52. Вони слугують імітаторами вікон 51 і 52 і спільно з канавками 26 виконують гідравлічне розвантаження ротора 4. Торці 55 і 56 ділянок 37 і 38 відповідно слугують в якості упорних підшипників для обмеження переміщень ротора 4 в осьовому напрямку. Від торців 55, 56 йдуть вихідні вали 58. Один з них слугує для зв'язку з приводом, інший - для під'єднання додаткових пристроїв. На вихідному валу 58 виконані лиски (шліци) 59. Виготовлення ротора 4 передбачається за допомогою лиття з наступним доведенням електроерозійним способом. Для полегшення виконання каналів усередині ротора 4, в центральній частині торців 55, 56 можуть бути виконані отвори, співвісні осі 5, які по глибині доходять до гвинтоподібних каналів 49. Тоді виготовлені окремо вихідні вали 58 запресовуються в ці отвори. Роздільник 7 (фіг.7) має форму тіла обертання - симетричного кільця. Умовно, на ньому можна виділити внутрішню (тобто ближню до його центру, осі) його частину 60, і зовнішню (тобто більш віддалену від його центру) частину 61. На фігурах вони відокремлені штрихпунктирною окружністю. Зовнішня частина 61 в зібраної ОРМ розташовується в пазу 15, а внутрішня частина 60 розташовується в порожнині 11. Вісь 62 є віссю обертання твірної кільця. Центральний отвір 63 в кільці обмежений сфероподібною поверхнею, що має діаметр, близький до діаметру кулястої частини 39 ротора 4, для того, щоб роздільник 7 одягався на неї з мінімальним зазором, який дозволяє їх відносне обертання. Зовнішній боковий бік 64 кільця обмежений сфероподібною поверхнею, яка концентрична центральному отвору 63, діаметр якого близький до діаметру сфероподібної поверхні 16 корпусу 3. Торці 66 роздільник 7 плоскі. Зовнішня частина 61 слугує для взаємодії з пазом 15 корпусу 3, а на внутрішній частині 60 симетрично виконані два співвісних шарнірних роз'єми 65. Роз'єм 65 виконаний у вигляді глухого отвору, що йде через поверхню отвору 63 з центру роздільника 7, вісь 67 якого лежить в площині роздільника 7. Діаметр отвору більше товщини роздільника 7, тому отвір на роздільнику 7 формує наскрізний проріз 68, обмежений двома циліндричними площадками 69, що отримуються від отвору, і дном отвору. В кінці отвору є співвісне йому локальне циліндричне потовщення 70 такого ж діаметру. Під циліндричним потовщенням 70 маються на увазі дві, виступаючі в різні боки (торці 66) роздільника 7, співвісні опуклі циліндричні площадки. Дно отвору плоске. Воно є торцем 71 потовщення 70. На торці 71 потовщення 70 є глухий, співвісний потовщенню 70, отвір 72 меншого діаметру. Другим торцем 73 циліндричного потовщення 70 є концентрична отвору 63 сфероподібна поверхню, що проходить по границі внутрішньої частини 60 і зовнішньої частини 61. Основне значення потовщення 70 в тому, що воно створює циліндричні опуклі площадки, що працюють в якості пари тертя з поршнем 6. Роздільник 7 є центральне симетричним. Поршень 6 (фіг.8) виконаний у вигляді плоского кільця. Торці 74 кільця плоскі, зовнішній боковий бік 75 обмежений сфероподібною поверхнею з діаметром, близьким до діаметра порожнини 11 для можливості обертання в останній без великих зазорів. Поверхня отвору 76 кільця є циліндричною. Поршень 6 умовно можна розділити на внутрішню (ближню до осі кільця) частину 77 і зовнішню (периферійну) частину 78. Внутрішня частина 77 не виходить з пазу 43. На зовнішній частині 78 симетричне виконані два співвісних шарнірних роз'єми 79. Роз'єм 79 виконаний у вигляді глухого отвору, що йде через боковий бік 75 у напрямку до центру поршня 6, вісь 80 якого лежить в площині поршня 6. Діаметр отвору більше товщини поршня 6, тому отвір на поршні 6 формує наскрізний проріз 81, обмежений двома циліндричними площадками 82, що отримані від отвору, і дном отвору. В кінці отвору є співвісно йому локальне циліндричне потовщення 83 такого ж діаметру. Потовщення 83 складається з 6 UA 103725 C2 5 10 15 20 25 30 35 40 45 50 55 двох виступаючих в різні боки (торці 74) поршня 6 співвісних циліндричних площадок, вісь яких направлена до центру поршня 6. Плоске дно отвору є торцем 84 потовщення 83. На торці 84 потовщення 83 є глухий співвісно йому отвір 85 меншого діаметру, з якого виступає запресована в нього вісь 86. Вона використовується для збільшення опорних поверхонь шарнірного з'єднання. Іншим торцем 87 циліндричного потовщення 83 є концентрична боковому боку 75 увігнута сфероподібна поверхня, що проходить по межі внутрішньої частини 77 і зовнішньої частини 78 поршня 6. Основне значення потовщення 83 в тому, що воно створює циліндричні опуклі площадки, що працюють в якості пари тертя з роздільником 7. Поршень 6 центральне симетричний. У зборі, потовщення 83 поршня 6 входить в проріз 68 роздільника 7 (фіг.9), а потовщення 70 роздільника 7 входить в проріз 81 поршня 6. Вісь 80 входить в отвір 72. Циліндричні площадки 82 прорізу 81 поршня 6 працюють в якості пари тертя по циліндричному потовщенню 70 роздільника 7, приймаючи на себе в основному навантаження, що діють в площині поршня 6 перпендикулярно осі 88 шарніру 89. Циліндричні площадки 69 прорізу 68 роздільника 7 працюють в якості пари тертя по циліндричному потовщенню 83 поршня 6, приймаючи на себе в основному навантаження, що діють в площині роздільника 7 перпендикулярно осі 88 шарніру 89. Навантаження, які діють вздовж осі 88 шарніру 89, сприймає пара тертя торець 84 потовщення 83 поршня 6 - торець 71 потовщення 70 роздільника 7. Всі інші навантаження сприймають пари тертя поршень 6 - ротор 4 і корпус 3 - роздільник 7. Для можливості установки поршня 6 в ротор 4, ротор 4 виконаний розбірним. В окремі деталі - вставки 90 (фіг.10) виділений циліндр 47 з приєднаними до нього циліндричними виступами 91, вісь 92 яких перпендикулярна осі 93 циліндра 47 і проходить через його центр. Вставка 90 - це половина циліндра 47 зі своєю частиною від виступу 91. Розділ проходить по площині, паралельній торцях 94 циліндра 47. Виступ 91 виходить за діаметр циліндра 47 і своїм торцем 95 має частину поверхні кулястої частини 39. На вставки 90 потрапляють і ділянки каналів 49, що проходять через циліндр 47. У роторі 4 на місці паза 43 утворюється наскрізний проріз 96 (фіг.11) у вигляді об'єднання симетрично розташованих прямокутника і отвору. При збірці вставки 90 з двох боків вставляються в отвір 76 поршня 6, їх виступи 91 встановлюються паралельно потовщенням 83 поршня 6, і всі разом встановлюються в проріз 96 ротора 4. Поршень 6 при цьому заходить в проріз 96 по ковзній посадці, а вставки 90 запресовуються. Для можливості установки роздільника 7 на ротор 4, роздільник 7 (фіг.7) виконаний з двох сподібних частин, роз'єм 97 між якими виконаний по типу "виступ в паз". На діаметрально протилежних місцях однієї частини є виступи 98, а на іншій частині пази 99. По контуру виступу 98 є ν-подібна канавка 100, а по контуру паза 99 зняті фаски. Виступ 98 може переміщатися в пазу 99 тільки в одному напрямку - уздовж осі 67 шарнірного роз'єму 65. При збірці для повної фіксації частин роздільника 7 в отвори на границі виступ 98 - паз 99 встановлюються штифти 101. Для спрощення виготовлення (фіг.12) потовщення 83 на поршні 6 можуть бути перенесені на один бік поршня 6, а прорізи 81 - на другий бік поршня 6. Замість потовщення 83 і прорізу 81 з одного боку поршня 6 буде більш довге потовщення 83, а з іншого боку поршня 6 замість потовщення 83 і прорізу 81 буде більш довгий проріз 81. При цьому аналогічні зміни мають місце і на роздільнику 7 (фіг.13). Замість потовщення 70 і прорізу 68 з одного боку роздільника 7 виконується більш довге потовщення 70, а з другого боку роздільника 7 замість потовщення 70 і прорізу 68 виконується більш довгий проріз 68. Оскільки і поршень 6, і роздільник 7 утримуються від переміщень другими парами тертя (поршень 6-ротор 4, роздільник 7 - корпус 3), то для передачі їм моменту сил відносно їх осей обертання достатньо циліндричних площадок 69 з одного боку поршня 6 і циліндричних площадок 82 з одного боку роздільника 7. Один шарнір 89 з потовщенням 70 і прорізом 81 керує поворотом поршня 6, а інший шарнір 89 з потовщенням 83 і прорізом 68 керує поворотом роздільника 7. При цьому вставка 90 виконується у вигляді циліндра 47 без виступів 91. Для зміцнення поршня 6 і для збільшення його площі опори на ротор 4, поршень 6 (фіг.14) виконаний у вигляді диска (а не кільця). Тобто циліндр 47 є частиною поршня 6, а не ротора 4. При цьому ділянки каналів 49 теж переходять на поршень 6. При повороті поршня 6 канали 49 частково перекриваються поршнем 6, але площа проходу скорочується пропорційно зниженню потоку робочого тіла по ним. Для зниження опору робочому тілу, на поршні 6 між ділянками каналів 49 виконані додаткові окремі отвори 102 для проходу робочого тіла, що йде по каналах 49. При повороті поршня 6 змінюють один одного отвори 102, які пропускають робоче тіло, але їх загальна площа змінюється незначно. Для більшої міцності поршня 6 більші отвори на 7 UA 103725 C2 5 10 15 20 25 30 35 40 45 50 55 60 поршні, які відповідають ділянкам каналів 49, можуть бути замінені набором менших отворів 102. У центрі поршня 6 виконаний отвір 103 під вісь поршня 6. Для спрощення збірки, роз'єм 97 між частинами роздільника 7 по фіг.7 проходить по шарнірному роз'єму 65 (фіг.15). Роздільник 7 складається з двох приблизно однакових сподібних частин кільця, на кінцях кожного з яких є циліндричні кільця 104, що є частинами потовщень 70, поділених між частинами роздільника 7. На одну с-подібну частину роздільника 7 попадають віддалені від його центру частини потовщень 70, а на іншу - ближні до центру. Розділяє їх площина паралельна торцях 71. При цьому для полегшення складання та збільшення опорної поверхні, циліндричні площадки 82 на поршні 6 (фіг.16) виконані на вкладишах 105 і збільшені в кутових розмірах. Переріз вкладиша 105 являє собою об'єднання сектора кола з невеликим колом, розташованим симетрично з зовнішнього від сектора кола боку. Тобто вкладиш 105 виходить у вигляді дуги з співвісним їй циліндричним виступом 106 з зовнішнього боку. Під вкладиші 105 на поршні 6 виконуються аналогічні прорізи 81, але трохи більшого розміру, на циліндричних площадках 82 яких виконуються співвісні їм циліндричні пази 107 під циліндричний виступ 106. При збірці спочатку поршень 6 вставляється в ротор 4, потім навколо нього з'єднуються сподібні частини роздільника 7, в отвори 72 кілець 104 вставляється вісь 86, яка з'єднує їх, після чого вставляються вкладиші 105. Причому вісь 86, проходячи два кільця 104 і отвір 85 поршня 6, запресовується тільки в одне з кілець 104 (переважно друге), або тільки в отвір 85 поршня 6. Інше кільце 104 може обертатися на осі 86. Рухоме з'єднання двох частин роздільника 7 послаблює навантаження на нього в самому слабкому місці - в місці розташування шарніра. Вісь 86 сприймає відцентрові сили, що діють на частини роздільника 7 для того, щоб вони не лягали на пари тертя. ОРМ не втрачає працездатність і при зносі або відсутності осі 86. Тобто для спрощення виготовлення частини роздільника 7 можуть не кріпитися один до другого, і роз'єм 97 між ними може виконуватися по-іншому. Для збільшення опорної площі циліндричних майданчиків 69 роздільника 7 можуть використовуватися вкладиші, аналогічні вкладишам 105. Зменшити сили, що діють з боку робочого тіла на поршень 6 і на роздільник 7, а також збільшити їх опорну поверхню можна за рахунок поділу поршня 6 / роздільника 7 на рухомі одна відносно одної частини. На поверхні отворуи 76 в поршні 6 (фіг.17) виконаний круговий паз 108, який по діаметру не перетинає прорізу 81 поршня 6. З боку вставки 90 в цей паз входить виконаний на ній круговий виступ 109. Оскільки виступ 109 може виступати в робочу порожнину 150, він може сприймати на себе частину навантаження, що припадає на поршень 6, в тому числі крутний момент і енергію, що передаються між ротором 4 і робочим тілом. Тому з функціональної точки зору виступ 109 є нерухомою частиною поршня 6, закріпленою на роторі 4. Наявність паза 43 на кулястій частині 39 ротора 4 є необов'язковим і в інших варіантах поршня 6, а наявність виступу 109 ще більш зменшує потребу в ньому. Аналогічно, на роздільнику 7 (фіг.18) на зовнішньому боковому боці 64 може бути виконаний круговий паз 110, який не перетинає проріз 68 роздільника 7. До корпусу 3 прикріплене кільце 111 з круговим виступом 112 на внутрішній поверхні. Виступ 112, виступаючи в робочу порожнину 150, розташовується в пазу 110 роздільника 7 і може брати на себе частину навантаження роздільника 7. Тому з функціональної точки зору виступ 112 і кільце 111 є статичною частиною роздільника 7, прикріпленою до корпусу 3. Паз 15 на корпусі 3 при цьому може бути відсутнім. Тобто статична частина роздільника 7 може кріпитися до корпусу 3 за допомогою паза 15 або без нього. Оскільки виступ 112 знаходиться в пазу 110 роздільника 7, то навантаження перепадом тиску передається на нього за рахунок перетоків робочого тіла між торцями паза 110 і виступу 112 або через мастильні канавки (не показані). Для збільшення частки, яка сприймається статичною частиною роздільника 7 навантаження (тобто для зняття навантаження з обертової частини роздільника 7), в торцях 66 рухомої частини роздільника 7 можуть бути виконані отвори, що ведуть в паз 110. Для можливості складання поршня 6 (фіг.17) з круговим пазом 108 і вставки 90 з круговим виступом 109, поршень 6 виконаний з двох симетричних частин. Границя розділу 113 проходить вздовж площини поршня 6 через його центр. Частини фіксуються одна до одної за допомогою заклепок 114 або будь-яким іншим способом. Виконання роздільника 7 таким, що складається з рухомих одна відносно одної частин полегшує створення на базі ОРМ по фіг.1 ОРМ з регульованою подачею. Для цього статична (тобто така, що не бере участі в обертанні ротора, але яка має можливість змінювати своє положення відносно корпусу 3) частина роздільника 7 (фіг.19) забезпечена поворотним валом 115. Для додання більшої жорсткості роздільнику 7 поворотний вал 115 (фіг.20) виконаний у 8 UA 103725 C2 5 10 15 20 25 30 35 40 45 50 55 вигляді циліндра 116 з увігнутою сфероподібною головкою 117. Діаметр увігнутій поверхні збігається з діаметром порожнини 11. У центрі головки 117 є співвісний циліндру 116 глухий отвір 118. Симетрично, ближче до країв головки 117 є пази 119 під кріплення статичної частини роздільника 7. На статичній частині роздільника 7 є циліндричні виступи 120 (фіг.19) у двох його діаметрально протилежних місцях, що йдуть у радіальному напрямку. На відстані від циліндричних виступів 120 є кріпильні виступи 121, що входять в пази 119. Для можливості збирання, статична частина роздільника 7 виконана з двох півкілець 122, роз'єм між якими проходить через циліндричні виступи 120. У корпусі 3 (фіг.21) замість паза 15 виконані поглиблення 123 під головки 117 і отвори 124 під вихід циліндра 116 поворотного вала 115. Вісь 125 отворів 124 проходить через центр порожнини 11 перпендикулярно площині роз'єму 10. При збірці півкільця 122 вставляються в паз 110 роздільника 7, їх циліндричний виступ 120 запресовується в отвір 118 поворотного вала 115, стягуючи їх між собою, а кріпильні виступи 121 входять у пази 119 головки. Далі при установці ротора 4 в корпус 3 поворотні вали 115 встановлюються в отвори 124. Ротор 4 машини принципово не відрізняється від ротора 4 по Фіг.5. Збільшити жорсткість статичної частини роздільника 7 можна, якщо поміняти місцями виступ 112 і паз 110. Тобто виступ 112 виконується на рухомій частині роздільника 7 (фіг.22), а паз 110 виконується на статичній частині роздільника 7 (фіг.23). При цьому, вимушено зменшується площа кріплення потовщення 70 до роздільника 7 і його циліндричні площадки виступають за основне тіло роздільника 7. Збільшити опорну площу роздільника 7 та / або поршня 6 можна, використовуючи декілька паралельних виступів 112 і пазів 110 на їх рухомих частинах і кілька виступів 112/109 і пазів 110 / 108 на їх статичних частинах. Це є комбінацією раніше наведених прикладів. Замість зачеплення типу виступ - паз між ротором 4 або статичною частиною поршня 6 і рухомою частиною поршня і / або між рухомою і статичною частиною роздільника 7 або корпусом 3 може застосовуватися шарикопідшипник. Для цього достатньо виконати канавки, що слугують доріжками шарикопідшипника на відповідних деталях і розмістити між ними кульки з сепаратором. Високу надійність має і інший варіант шарніра 89. Поршень 6 (фіг.24) виконаний у вигляді плоского кільця. Торці 74 кільця є плоскими, зовнішній боковий бік 75 обмежений сфероподібною поверхнею з діаметром, близьким до діаметра порожнини 11 для можливості обертання в останній без великих зазорів. Поверхня отвору 76 є циліндричною. Поршень 6 умовно можна розділити на внутрішню (ближню до осі кільця) частину 77 і зовнішню (периферійну) частину 78. Внутрішня частина 77 не виходить з паза 43. На зовнішній частині 78 центральне симетрично виконані два співвісні шарнірні роз'єми 127. Роз'єм 127 виконаний у вигляді локального дугоподібного вигину 128 поршня 6, геометрична вісь 80 якого проходить через центр поршня 6. Вигин 128 проходить через всю зовнішню частину 78 поршня 6. На локальному перерізі вигину 128 є сектор кільця. У даному прикладі його кутові розміри: 250 градусів по внутрішній дузі і 130 градусів по зовнішній дузі. Роздільник 7 (фіг.25) має форму тіла обертання - симетричного кільця. Умовно, на ньому можна виділити внутрішню (тобто ближню до його центру, осі) його частинe 60, і зовнішню (тобто більш віддалену від його центру) частину 61. На фігурі вони відокремлені штрихпунктирною окружністю. Зовнішня частина 61 в зібраній ОРМ розташовується в пазу 15, а внутрішня частина 60 розташовується в порожнині 11. Вісь 62 є віссю обертання тверної кільця. Центральний отвір 63 в кільці обмежений сфероподібною поверхнею, що має діаметр, близький до діаметру кулястої частини 39 ротора 4, для того щоб роздільник 7 одягався на неї з мінімальним зазором, що дозволяє їх відносне обертання. Зовнішній боковий бік 64 кільця обмежений сфероподібною поверхнею концентричною центральному отвору 63, діаметр якої близький до діаметру сферо подібної поверхні 16 паза 15. Торці 66 роздільника 7 плоскі. Зовнішня частина 61 слугує для взаємодії з пазом 15 корпусу 3, а на внутрішній частині 60 осе симетрично виконані два співвісні шарнірні роз'єми 129. Роз'єм 129 виконаний у вигляді наскрізного дугоподібного прорізу 130, вісь 67 якого проходить через центр роздільник 7. Проріз 130 йде від отвору 63 до зовнішньої частини 61. Проріз 130 з одного боку обмежений увігнутою циліндричною площадкою 69, яка аналогічна площадці 69 роздільника 7 по фіг.7, з іншого боку сектором (частиною) циліндра 131 з кутовим розміром в даному прикладі 300 градусів. Діаметр сектора циліндра [3] може бути не тільки менше або рівним, але і більшим за товщину роздільника 7. Тобто в цьому місці може бути потовщення роздільника 7. 9 UA 103725 C2 5 10 15 20 25 30 35 40 45 50 55 60 Пара тертя увігнута циліндрична площадка 69 – зовнішній бік вигину 128 поршня 6 аналогічна парі тертя площадка 69 - потовщення 70. Тому для збільшення опорної площі на місці площадок 69 можуть використовуватися вкладиші 105. В іншому виконанні, один або обидва вигину 128 можуть бути виконані на роздільнику 7, а один чи два прорізи 130 - на поршні 6. Шарнірний роз'єм 79 / 65 на поршні 6 і / або на роздільнику 7 може використовуватися і в інших конфігураціях ОРМ зі сфероподібною робочої порожниною 11, збільшуючи їхню надійність. Наприклад, в ОРМ з проходом робочого тіла по ротору 4 уздовж осі 5 ротора 4 (фіг.27). У цьому прикладі використано два ступені 1 і 2, щоб показати, як ступені стикуються один до одного. На їх місці може бути будь-яка кількість ступенів. Корпус 3 (фіг.28) ОРМ багато в чому схожий на корпус ОРМ по фіг.1. Відмінності є в підводі і відведенні робочого тіла. Корпус 3 ОРМ виконаний з двох практично (з точністю до елементів кріплення, канавок під ущільнення і патрубків підведення 21 і відведення 24 робочого тіла) дзеркально симетричних частин 8 та 9 (фіг.29). Частина 8 не показана через її схожості на частину 9. Площина роз'єму 10 між ними проходить через вісь 5 обертання ротора 4. У корпусі 3 є дві сфероподібні порожнини 11 (по одній на ступінь), центри яких лежать на осі 5. Співвісно осі 5 через порожнини 11 проходить циліндричний отвір під ротор 4. Порожнини 11 ділять його на три ділянки: середню 12, що знаходиться між порожнинами 11, і дві крайні 13 і 14, що виходять за порожнини 11 в протилежні боки. Навколо кожної сфероподібної порожнини 11 є симетрично розташований в ній, відкритий в її кільцевий паз 15 більшого зовнішнього діаметру, ніж діаметр порожнини 11. Тобто він виконаний по поверхні порожнини 11. Паз 15 обмежений сферо подібною поверхнею 16, центр якої збігається з центром порожнини 11 і двома торцями 17 у вигляді симетрично розташованих паралельних плоских кілець. Вісь симетрії 18 (вісь обертання твірної паза 15) паза 15 розташована в даному прикладі під кутом 25 градусів до осі 5 і лежить в площині роз'єму 10. На крайній ділянці 13 циліндричного отвору, на корпусі 3 є кільцева канавка 132 для підведення до ротора робочого тіла. На одній частині 9 є патрубок 21 входу робочого тіла, що веде в канавку 132. На кінці патрубка 21 є різьба для підстиковки підвідних магістралей. Аналогічно, на крайній ділянці 14 циліндричного отвору, на корпусі 3 є кільцева канавка 133 для відводу від ротора робочого тіла. На тій же частині 9 є патрубок 24 виходу робочого тіла, що веде в канавку 133. На кінці патрубка 24 є різьба для підстиковки відвідних магістралей. Зовнішні торці 27 і 28 ділянок 13 і 14 відповідно служать в якості упорних підшипників для обмеження переміщень ротора 4 в осьовому напрямку. На торцях 27, 28 з циліндричної ділянки 13 є співвісні осі 5 вихідні отвори 29 меншого діаметру. По периметру роз'єму корпусу 3 на обох його частинах 8 і 9 є фланець 33 для їх з'єднання між собою. На фланці 33 є отвори 34 під штифт-болти. На фланці 33 так само виконані канавки (не показані) для ущільнення нерухомого роз'єму, які примикають до периметру внутрішньої порожнини корпусу 3. Ступені 1 і 2 ротора 4 (фіг.29) виконані на одному циліндричному валу. Вони поділяють його на три ділянки: середню 36, і дві крайні 37 і 38, які відходять у зовнішні боки від ступенів 1 і 2. Кожний ступінь ротора 4 має центральну кулясту частину 39 з центром на осі 5 і діаметром, близьким до діаметра валу. З протилежних уздовж осі 5 боків від неї розташовані дві бічні стінки 40, виконані у вигляді зрізаних конусів, співвісних осі 5, що симетрично спираються меншими основами на кулясту частину 39. Бічні стінки 40 з'єднані з ділянками 36 і 37 на ступені 1 і ділянками 36 і 38 на ступені 2 перехідними ділянками 41, що мають сфероподібні поверхні, діаметр яких більше діаметру валу, а центри збігаються з центрами відповідних центральних кулеподібних частин 39. Між двома боковими стінками 40 кожного ступеню виходить відкрита назовні кільцева порожнина 42, дном якої є поверхня кулястої частини 39. З одного боку ротора 4, уздовж осі 5 через бічні стінки 40, перехідні ділянки 41 і кулясту частина 39 проходить паз 43 під поршень 6. Паз 43 заходить в кулясту частину 39 далі її центру. Для зручності виконання пази 43 зачіпають ділянки 36, 37, 38. Торцеві поверхні 44 паза 43 плоскі і паралельні осі 5. У місцях виходу паза 43 на бічні стінки 40 на поверхні стінок 40 з одного боку паза 43 є поглиблення 45. Паз 43 в одному місці перетинає канал 42. Усередині ротора 4, через усі ступені, виконано два прямих канали 134 для проходу робочого тіла. Їх перерізи мають вигляд частини кола (трохи менше половини), відтятої хордою. Його кути заокруглені. У початку каналу 134, між усіма ступенями 1, 2 і в кінці каналу 134, поперемінно в каналах 134 залишені перегородки 135. Тобто в одному каналі 134 залишена перегородка 135 перед першим ступенем 1, у другому - перед другим ступенем 2 і т.д. Після останнього ступеня в черговому каналі 134 теж встановлена перегородка 135. Паз 43 проходить по стінці 136, що розділяє канали 134. 10 UA 103725 C2 5 10 15 20 25 30 35 40 45 50 55 60 З одного боку паза 43, на поверхні кулястої частини 39, виконано вікно входу 137 для робочого тіла, що веде в канал 134, не перегороджений перегородкою 135 перед даним ступенем. Вікно 137 схоже на рівнобедрену трапецію з округленими кутами (на сфері), яка орієнтована більшою основою до пазу 43 і примикає до нього. З іншого боку паза 43 через поверхню кулястої частини 39 виконано вікно виходу 138, що веде в другий канал 134, перегороджений перегородкою 135 на вході в даний ступінь. Оскільки, кожний наступний ступінь ротора 4 повернений відносно попереднього ступеню навколо осі 5 на пів обороту, то один канал 134 з'єднує вікно виходу 138 одного ступеню 1 з вікном входу 137 наступному ступеню 2. В кулястій частині 39 і в стінці 136 є отвір 139, вісь якого проходить через центр кулястої частини 39 перпендикулярно стінці 136. Отвір 139 слугує для установки осі поршня 6. На крайній ділянці 13 є отвори 140, які сполучають не перегороджений канал 134 з канавкою 132. Аналогічні отвори 140 на крайній ділянці 14 сполучають не перегороджений там канал 134 з канавкою 133. На кінцях ротора 4 для зв'язку з приводом і з подальшими секціями ОРМ є вихідні піввали 58, меншого діаметру, ніж діаметр ділянок 36, 37, 38. Поршень 6 (фіг.30) являє собою частину поршня 6 по фіг.24 з одним шарнірним роз'ємом 79, але без отвору 76. Поршень 6 виконаний у вигляді симетричної частини диска з плоскими (за винятком шарнірного роз'єму 127) торцями 74. У даному прикладі ця частина диска містить в собі сектор в 70 градусів і циліндр з діаметром трохи менше діаметра кулястої частини 39. Він обмежений сферо подібним бічним боком 75, діаметр якого близький до діаметра порожнини 11, концентричною їй ділянкою циліндричної поверхні 141 і двома плоскими площадками, що їх з'єднують. Умовно на поршні 6 можна виділити внутрішню частину 77 - частину, яка не виходить за межі кулястої частини 39, і зовнішню частину 78 - більш віддалену від центру бокового боку 75. Симетрично, через зовнішню частину 78 поршня 6 проходить шарнірний роз'єм 127. Він виконаний у вигляді локального дугоподібного вигину 128 поршня 6, геометрична вісь 80 якого проходить через вісь обертальних коливань поршня 6. У локальному перерізі вигину 128 є сектор кільця. У даному прикладі його кутові розміри: 250 градусів по внутрішній дузі і 130 градусів по зовнішній дузі. У поршні 6 є отвір 143, співвісний осі обертальних коливань поршня 6 для установки в ньому фізичної осі. Роздільник 7 (фіг.31) схожий на роздільник 7 по фіг.25, за винятком того, що на ньому є тільки один шарнірний роз'єм 129. Для посилення синхронізації поршня 6 і роздільника 7, поршень 6 (фіг.32) в даній ОРМ може бути виконаний у вигляді цілого диска, як поршень 6 по фіг.24. Для цього паз 43 виконується наскрізним. Другий роз'єм 129 на поршні 6 для зручності установки в ротор 4, переважно виконаний у вигляді дугоподібного прорізу 130 з сектором циліндра 131, а другий роз'єм 129 на роздільнику 7 (фіг.ЗЗ) - у вигляді дугоподібного вигину 128. Таке розміщення роз'ємів 127, 129 робить дану ОРМ більш герметичною, так як перепад тиску припадає на бік поршня 6 без отворів 142 і на протилежний їй бік роздільника 7, де використовуються роз'єми 127, що не містять прорізів 130. Додана в порівнянні з фіг.30 частина поршня 6 не повинна створювати перешкоди робочому тілу при його проході по робочій порожнині, тому в її виступаючій в робочу порожнину частині виконані отвори 142. У ОРМ за фіг.27-33 прохід робочого тіла від ступеню до ступеню здійснюється по каналах 134, що йдуть усередині ротора 4. ОРМ може складатися з більшої кількості ступенів. Канали 134 достатнього перерізу, що йдуть всередині ротора 4 в ОРМ такого типу, вдалося виконати завдяки невеликій товщині поршня 6, яка можлива при використанні роздільника 7, щонайменше, одна частина якого обертається. Для розвантаження ротора 4 від осьової сили ступені 1, 2 ОРМ можуть прокачувати робоче тіло назустріч один одному. Для цього канавки 132 і 133 переносять з ділянок 13 і 14 на ділянку 12 (не показано). Патрубки 21 і 24 можуть бути розташовані як на одній частині 8 або 9, так і на різних. Канали 134, що ведуть до них, при цьому йдуть уздовж осі 5 до ділянки 12, а не до ділянок 13 / 14. Для створення подачі близької до рівномірної одним ступенем (в одній порожнині 11), в одному ступеню може бути встановлено декілька поршнів 6 (фіг.34). При використанні одного ступеню корпус 3 (фіг.35) зручніше ділити на центральне симетричні частини 8 і 9 площинами 10, що проходять по торцях 17 паза 15. При цьому на межі розділу є фланець 33 у вигляді кільця з отворами 34 для з'єднання частин 8 та 9 штифт-болтами. При цьому з'являється проставка 145 у вигляді плоского кільця з продовженням отворів 34 між частинами 8 та 9. Бічна сторона 16 паза 15 переходить на проставку 145 в якості поверхні її отвору. Усередині частини 8 / 9 є ділянка 37 / 38 отвору і трохи менше половини сфероподібної порожнини 11, центр якої лежить на осі 5 цього отвору. Порожнина 11 обмежена нахиленою до осі 5 геометричною 11 UA 103725 C2 5 10 15 20 25 30 35 40 45 50 55 60 площиною, яка проходить через площину роз'єму 10. На поверхні порожнини 11 ближче до ділянки отвору 37 / 38 симетрично відносно осі 5 розташовані вікно входу 20 і вікно виходу 23 робочого тіла. Кутова протяжність вікна 20 / 23 навколо осі 5 складає в даному прикладі 90 градусів. Вікна 20 / 23 розташовані в області взаємодії поверхні 41 ротора 4 із корпусом 3. Вікно входу 20 переходить в патрубок входу 21, що має різьбу 22 для підстиковки підвідних магістралей. Вікно виходу 23 переходить в патрубок виходу 24, що має різьбу 25 для підстиковки відвідних магістралей. Ротор 4 (фіг.36) виконаний на одному циліндричному валу. Ротор 4 має центральну кулясту частину 39 з центром на осі 5 і діаметром близьким до діаметра валу. З протилежних уздовж осі 5 боків від неї розташовані дві бічні стінки 40, виконані у вигляді зрізаних конусів, що співвісні осі 5 і симетрично спираються меншими основами на кулясту частина 39. Бічні стінки 40 з'єднані з ділянками 37 і 38 циліндричного валу перехідними ділянками 41, що мають сфероподібні поверхні, діаметр яких більше діаметру валу, а центри збігаються з центром кулястої частини 39. Між двома боковими стінками 40 отримується відкрита назовні кільцева порожнина 42, дном якої єповерхня кулястої частини 39. Уздовж осі 5 через бічні стінки 40, перехідні ділянки 41, по кулястій частині 39 проходять два симетричних с-подібних наскрізних повернених на 180 градусів у своїй площині і на 1 / 4 обороту відносно осі 5 паза 43 під поршні 6. Паз 43 заходить на невелику глибину в кулясту частину 39 у вигляді кільцевої канавки, геометричний центр якої збігається з центром кулястої частини 39, проходить наскрізь усічений конус одній з бічних стінок 40, трохи зачіпає усічений конус іншої бічної стінки 40 (для установки поршня 6). Торцеві поверхні 44 паза 43 плоскі і паралельні осі 5. Кожен паз 43 ділить бічну стінку 40 на дві однакові частини, через які симетрично відносно паза 43, через поверхню бічних стінок 40 і перехідних поверхонь 41 проходять канали 48 для робочого тіла, що йдуть по поверхні ротора 4. Виходи каналів 48 на одну з поверхонь 41 будемо називати вікнами 51, а на іншу поверхню 41 - вікнами 52. Вікна 51 і 52 мають кутову протяжність навколо осі 5 менше 1 / 4 обороту і приблизно рівні розмірам вікон 20 і 23 на корпусі 3. Симетрично відносно осі 5 розташовані два вікна 51, і з поворотом на 1 / 4 обороту симетрично розташовані два вікна 52. Торці 55 і 56 ділянок 37 і 38 відповідно служать в якості упорних підшипників для обмеження переміщень ротора 4 в осьовому напрямку. Від торців 55, 56 йдуть вихідні вали 58. Один з них слугує для зв'язку з приводом, інший - для під'єднання додаткових пристроїв. На вихідному валу 58 виконані лиски (шліци) 59. Поршень 6 (фіг.37) виконаний у вигляді частини (трохи більше половини) плоского кільця. Торці 74 кільця плоскі, зовнішній боковий бік 75 обмежений сфероподібною поверхнею з діаметром близьким до діаметра порожнини 11 для можливості обертання в останній без великих зазорів. Поверхня отвору 76 кільця циліндрична. Поршень 6 умовно можна розділити на внутрішню (ближню до осі кільця) частину 77 і зовнішню (периферійну) частину 78. Внутрішня частина 77 не виходить з паза 43. На зовнішній частині 78 симетрично виконані два співвісних шарнірних роз'єми 129. Роз'єм 129 виконаний у вигляді наскрізного дугоподібного прорізу 130, вісь 67 якого проходить через центр (вісь обертальних коливань) поршня 6. Проріз 130 йде від внутрішньої частини 77 до бокового боку 75. Проріз 130 з одного боку обмежений увігнутою циліндричною площадкою 69, що аналогічна площадці 69 роздільника 7 по фіг.7, з іншого боку сектором (частиною) циліндра 131 з кутовим розміром в даному прикладі 300 градусів. Діаметр сектора циліндра 131 в даному прикладі дорівнює товщині поршня 6. Для полегшення установки в паз 43 при збірці, на кутах поверхні отвору 76 (сектора кільця) виконані фаски 147. Роздільник 7 (фіг.38) має форму тіла обертання - симетричного кільця. Умовно, на ньому можна виділити внутрішню (тобто ближню до його центру, осі) його частину 60, і зовнішню (тобто більш віддалену від його центру) частину 61. На фігурі вони відокремлені штрихпунктирною окружністю. Зовнішня частина 61 в зібраній ОРМ розташовується в пазу 15, а внутрішня частина 60 розташовується в порожнині 11. Вісь 62 є віссю обертання твірної кільця. Центральний отвір 63 в кільці обмежений сфероподібною поверхнею, яка має діаметр близький до діаметру кулястої частини 39 ротора 4, для того щоб роздільник 7 одягався на неї з мінімальним зазором, що дозволяє їх відносне обертання. Зовнішній боковий бік 64 кільця обмежений сфероподібною поверхнею, яка концентрична центральному отвору 63, діаметр якої близький до діаметру сфероподібної поверхні 16 паза 15. Торці 66 роздільника 7 плоскі. Зовнішня частина 61 слугує для взаємодії з пазом 15 корпусу 3, а на внутрішній частині 60 осесиметрично виконані два співвісних шарнірних роз'єми 127. Роз'єм 127 виконаний у вигляді локального дугоподібного вигину 128 роздільника 7, геометрична вісь 80 якого проходить через центр роздільника 7. Вигин 128 проходить через всю внутрішню частину 60 роздільника 7. На 12 UA 103725 C2 5 10 15 20 25 30 35 40 45 50 55 60 локальному перерізі вигину 128 є сектор кільця. У даному прикладі його кутові розміри: 250 градусів по внутрішній дузі і 130 градусів по зовнішній дузі. Симетрично відносно осі шарнірного роз'єму 127 через всю внутрішню частину 60 роздільника 7 виконані два наскрізних пази 148. Паз 148 обмежений сфероподібною поверхнею, концентричною отвору 63 і двома плоскими майже радіальними площадкам. Пази 148 слугують для установки в них рухомих відносно основного роздільника 7 частин 146 роздільника. Рухома частина 146 роздільника (фіг.39) має форму невеликого сектора кільця. Вісь 62 є віссю обертання його твірної. Центральний отвір 63 в кільці обмежений сфероподібною поверхнею, що має діаметр близький до діаметру кулястої частини 39 ротора 4. Зовнішній боковий бік 64 сектора кільця обмежений сфероподібною поверхнею концентричною центральному отвору 63, діаметр якої близький до діаметру сфероподібної порожнини 11. Торці 66 є плоскими. На частині 146 симетрично виконаний шарнірний роз'єм 127 у вигляді локального дугоподібного вигину 128, геометрична вісь 80 якого проходить через центр частині 146. Товщина частини 146 більше товщини роздільника 7. На її кінцях виконані прямокутні пази 149 для стикування з основним роздільником 7. Пази 149 допускають поворот рухомої частини 146 роздільника відносно основного роздільника 7 на невеликий кут (± 3 градуси в даному прикладі) навколо осі 42 для компенсації зміни кута між осями 80 різних поршнів 6 при обертанні ротора 4. Замість рухомих частин 146 роздільника може бути використаний додатковий роздільник 7 (як на фіг.38) встановлений в тому ж або в додатковому пазу 15. Якщо замість наскрізного паза 148 на роздільнику 7 виконати поглиблення, то частина 146 не буде виконувати описану роль роздільника і може бути названа, слідуючи термінології з аналогів, ущільнювальним силовим елементом (УСЕ). Таким чином, для установки декількох поршнів навколо однієї кулястої частини ротора 4 допустимо cполучення по використанню як шарнірних роз'ємів 89 між поршнем 6 і роздільником 7 так і використання УСЕ. Машина по фіг.34 за принципом роботи схожа на машину по фіг.1, тому аналогічно машині по фіг.27 вона може бути зроблена регульованою при зміні кута роздільника 7. У порівнянні з аналогом (US 2708413) в машині по фіг.34 з'явилася надійна синхронізація поршня 6 завдяки шарнірному роз'єму 89 і з'явилася можливість збільшити вікна входу 20 і вікна виходу 23 завдяки сполученню їх з робочими камерами не безпосередньо, а через канали 48. Показані два типи роз'ємів 127-129 і 65-79 в більшості випадків взаємозамінні і можуть використовуватися у всіх наведених машинах. У машинах по фіг.1 і фіг.19-21 подібно машині по фіг.34 може не бути каналів 49 всередині ротора 4. Але прохід робочого тіла всередині кулястої частини 39 ротора 4 істотно (в ~ 3 рази) збільшує питомі характеристики ОРМ. Тобто істотний ефект досягається за рахунок того, що робоче тіло проходить всередині ротора 4 по наявних там каналах 49/134. У машинах по фіг.1, фіг.19-21 і фіг.34 бічні стінки 40 ротора 4 і торці 66 роздільника 7 не взаємодіють один з одним (на відміну від зовні схожого аналога RU 2006119356) і не мають суворих обмежень на форму. Для них обрані форми зручні для виготовлення. Так само не мають суворих обмежень форми каналів для проходу робочого тіла. Форма зовнішнього бокового боку 64 і бічної поверхні 16 паза 15 не обов'язково повинна бути сфероподібною. Вони можуть мати форму іншої поверхні обертання, наприклад, циліндричну або не бути поверхнею обертання, тому між ними може бути досить великий зазор (порожнечі), що виключає їх взаємодію. Це розширює можливості виготовлення паза 15. Роздільник 7 встановлюється в потрібне положення в порожнині 11 завдяки взаємодії з кулястою частиною 39 ротора 4. Наявність зазору між ними дозволяє спростити виготовлення. Сфероподібна перехідна поверхня 41 на роторі 4 може бути замінена будь-якою іншою поверхнею обертання, або може зникнути за рахунок збільшення діаметра ділянок 36, 37, 38. При достатньому запасі міцності ротора 4, бічні стінки 40 можуть мати циліндричну поверхню, яка є продовженням поверхні ділянок вала 36, 37, 38. Тобто геометрично (візуально) можуть зникнути два елементи - бічні стінки 40 і перехідна поверхня 41. Для збільшення надійності і міцності, всі нерухомі роз'єми 97, 113 можуть бути замінені нероз'ємними, наприклад, зварними з'єднаннями. Машина по фіг.1 в якості помпи працює таким чином. Навколо кулястої частини 39 ротора 4 кожного із ступенів 1, 2 в порожнинах 11 корпусу 3 з відкритої кільцевої порожнини 42 отримується кільцева робоча порожнина 143, яку роздільник 7 розділяє на дві частини 144 змінного перерізу. Поршень 6 ділить кожну частину 144 на дві робочі камери 145 і 146. Обертання поршня 6 з ротором 4 через шарнір 89 між поршнем 6 і роздільником 7 приводить в обертання роздільник 7. При обертанні ротора 4, через нахил роздільника 7, робочі камери 145, 146 змінюють свій об'єм. Дві розташовані центрально симетрично відносно кулястої частини 39 13 UA 103725 C2 5 10 15 20 25 30 35 40 45 50 55 60 камери 145 збільшують свій об'єм, в той час як дві інших центрально симетричних камери 146 зменшують свій об'єм. Камери 145 / 146, що знаходяться по інший від ділянки 36 бік роздільника 7 завдяки гвинтовим каналах 49 всередині кулястої частини 39, разом з камерами 145/146, що знаходяться з боку ділянки 36, каналами 50 з`єднаний і з вікнами 51 і 52, що знаходяться на ділянці 36 ротора 4 між ступенями 1 і 2. У цьому місці на корпусі 3 розташоване вікно 20 входу і осесиметрично йому відносно осі 5 обертання ротора 4 розташоване вікно 23 виходу робочого тіла. На вікно 20 входу попадають виходи на поверхню ротора 4 каналів 50 ведучих з збільшуючих свій об'єм робочих камер 145, а на вікно 23 виходу попадають виходи каналів 50, що ведуть з камер 146, що зменшують свій об'єм. Через зменшення об'єму камер 146 наявне в них робоче тіло змушене виходити з них по каналах 49, 50 у вікно 23 виходу і далі в вихідний патрубок 24. Через збільшення об'єму інших камер 145, в них по каналах 50, 49 через вікно 20 входу з вхідного патрубка 21 надходить нова порція робочого тіла. Коли об'єм одних камер 146 одного із ступенів 1 / 2 досягає мінімуму, а інших 145 максимуму, виходи 51 / 52 з каналів 50 за рахунок обертання ротора 4 виходять з перекриття з вікном 23 виходу і з вікном 20 входу відповідно і починають входити в перекриття з протилежними вікнами - вікном 20 входу і вікном 23 виходу відповідно. Пари камер 145 і 146 міняються місцями. Процес повторюється. За рахунок зсуву на 1 / 4 обороту між ступенями 1 і 2, їх сумарна подача близька до рівномірної (не пульсуючою). Роздільник 5 відчуває періодичне осесиметричне навантаження з боку робочого тіла на свою внутрішню частину 60, яку його зовнішня частина 61 передає на торці 17 паза 15. Оскільки напрямок цієї сили перпендикулярний швидкості роздільника 7, він не передає обертаючий момент і енергію між ротором 4 і робочим тілом. Поршень 6 відчуває періодичне центральносиметричне навантаження з боку робочого тіла на свою зовнішню частину 78, яке він передає на торці 44 паза 43. Через поршень 6 відбувається передача енергії та крутного моменту між ротором 4 і робочим тілом. Поршень 6 через шарнір 89 передає роздільнику 7 частину енергії ротора 4 на компенсацію сил тертя, діючих на роздільник 7 (в основному в пазу 15). Крім того, через обертальні коливання поршня 6, на нього діють інерціальні сили, пропорційні інтегралу від мас поршня 6, помножених на квадрат їх відстані до осі 86 вздовж площини поршня 6. Вони передаються через площадки 82 на потовщення 70 роздільника 7, тобто через шарнір між поршнем 6 і роздільником 7. Через невелику нерівномірність обертання роздільника 7, на нього діють інерціальні сили, пропорційні його моменту інерції в своїй площині. Вони передаються через площадки 69 роздільника 7 на потовщення 83 поршня 6, тобто через шарнір між роздільником 7 і поршнем 6. Площадки 82 і площадки 69 практично перпендикулярні переданим через них силам. Ротор 4 урівноважений по радіальних силам, що діють на нього з боку робочого тіла. Не скомпенсований момент сил суттєво послаблюється за рахунок відстані між ділянками 37 і 38, які виконують роль підшипників. Машина по фіг.19-21 працює аналогічним з машиною по фіг.1 чином. Додатково у неї з'являється можливість змінювати свою подачу від максимальної в один бік до такої ж подачі в протилежний бік при сталості оборотів ротора 4. Це відбувається при одночасному повороті зовнішнім регулюючим пристроєм поворотних валів обох ступенів в діапазоні кутів (для даного прикладу) від -25 градусів до +25 градусів навколо осей 125. Машина по фіг.27 в якості помпи працює таким чином. Навколо кулястої частини 39 ротора 4 кожного із ступенів 1, 2 в порожнинах 11 корпусу 3 з відкритої кільцевої порожнини 42 утворюється кільцева робоча порожнина 150, яку роздільник 7 розділяє на дві частини 151 змінного перерізу. У найвужчому місці переріз дорівнює нулю. Тобто частина 151 с-подібна (не замкнена). Поршень 6 ділить кожну частину 144 на дві робочі камери 145 і 146. Обертання поршня 6 з ротором 4 через шарнір 89 між поршнем 6 і роздільником 7 приводить до обертання роздільник 7. Але обертання роздільника 7 не переміщує частини 151 відносно корпусу 3. При обертанні ротора 4, одна частина поршня 6 рухається по одній частині 151, розділяючи її на камери 152 і 153, а інша частина поршня 6 рухається по іншій частині 151, розділяючи її на камери 152 і 153. Камери 152 знаходяться за (по ходу обертання ротора 4) поршнем 6 і збільшують свій об'єм, а камери 153 знаходяться перед поршнем 6 і зменшують свій об'єм. Робоче тіло з каналів 134 в роторі 4 через вікно 137 входу на роторі 4, розташоване за поршнем 6, проходить в камери 152. А з камер 153 робоче тіло виходить через вікно 138, розташоване перед поршнем 6, в інший канал 134. Коли поршень 6 доходить до мінімального перерізу однієї з частин 151, то, проходячи його, поршень 6 знову потрапляє в цю частину 151, але з іншого боку. Процес повторюється. Канали 134 проводять робоче тіло між вікном виходу 138 одного ступеня 1 і вікном входу 137 іншого ступеня 2, або між патрубком 21 входу / патрубком 24 14 UA 103725 C2 5 10 15 20 25 30 35 40 виходу машини через отвори 140 і вікном входу 20 ступеня 1 / вікном виходу 23 ступеня 2. Подача машини практично рівномірна. Роздільник 5 відчуває періодичне, таке що рухається по колу, пульсуюче навантаження з боку робочого тіла на свою внутрішню частину 60, яку його зовнішня частина 61 передає на торці 17 паза 15. Оскільки напрямок цієї сили перпендикулярне швидкості роздільника 7, він не передає обертаючий момент і енергію між ротором 4 і робочим тілом. Виняток становить перепад тиску ступеня, діючий на поперечний переріз роздільника 7, який підштовхує роздільник 7 в бік його обертання. Поршень 6 відчуває періодичне центральносиметричне навантаження з боку робочого тіла на свою зовнішню частину 78, яку він передає на торці 44 паза 43. Через поршень 6 відбувається передача енергії та крутного моменту між ротором 4 і робочим тілом. Поршень 6 через шарнір 89 передає роздільнику 7 частину енергії ротора 4 на компенсацію сил тертя, діючих на роздільник 7 (в основному в пазу 15). Крім того, через обертальні коливання поршня 6, на нього діють інерціальні сили, пропорційні інтегралу від мас поршня 6, помножених на квадрат їх відстані до осі 86 вздовж площини поршня 6. Вони передаються через вигин 128 на поршні 6 на сектор циліндра 131 роздільника 7, тобто через шарнір 89 між поршнем 6 і роздільником 7. Через невелику нерівномірність обертання роздільника 7, на нього діють інерціальні сили, пропорційні його моменту інерції в своїй площині. Вони передаються через площадки 69 роздільника 7 на вигин 128 поршня 6, тобто через шарнір 89 між роздільником 7 і поршнем 6. На роз'ємах 89 є площадки практично перпендикулярні силам, що передаються через них. Машина по фіг.34 в якості помпи працює схожим чином з машиною по фіг.1. Навколо кулястої частини 39 ротора 4 в порожнини 11 корпусу 3 з відкритою кільцевої порожнини 42 отримується кільцева робоча порожнина 150, яку роздільник 7 разом з рухомими частинами 146 роздільника розділяє на дві частини 151 змінного перерізу. Кожен поршень 6 ділить кожну частину 151 на дві робочі камери 152 і 153. Обертання поршня 6 з ротором 4 через шарнір 89 між поршнем 6 і роздільником 7 приводить в обертання роздільник 7. Обертання другого поршня 6 з ротором 4 через шарніри 89 між поршнем 6 і рухомими частинами 146 роздільника приводить останні в обертання. При обертанні ротора 4, через нахил роздільника 7, робочі камери 152, 153 змінюють свій об'єм. Одна камера 152 збільшує свій об'єм, в той час як розташована по інший бік від поршня 6 камера 153 зменшує свій об'єм. Камери 152/153, що знаходяться по інший бік роздільника 7 і розділені іншим поршнем 6 завдяки кутку в 1 / 4 обороту навколо осі 5 між поршнями 6 зсунуті по фазі на 90 градусів. При збільшенні об'єму камери 151 вона з`єднана каналом 48 з вікном входу 20 робочого тіла, і з патрубка 21 входу через вікна 20 і 51/52 в неї надходить робоче тіло. При зменшенні об'єму камери 152 вона з'єднана каналом 48 із вікном виходу 23 робочого тіла, і робоче тіло з неї виходить в патрубок 24 виходу через вікна 23 і 51/52. При досягненні камерами 151/152 мінімуму або максимуму об'єму відбувається їх перекомутація з вікнами 20, 23. Процес повторюється для інших камер 152/153. Завдяки зсуву фаз між парами камер 152/153, подача ОРМ близька до рівномірної. Аналогічно машинам по фіг.1 і фіг.19-21 зв'язок вікон входу 20 і виходу 23 з робочими камерами 152, 153 здійснюється за допомогою каналів 48, виконаних в роторі 4, тобто вікна 20 і 23 безпосередньо не виходять в робочу порожнину 150. Це дає можливість підтримки робочого тиску одним ступенем на всьому циклі машини (на всьому обороті ротора 4). 45 ФОРМУЛА ВИНАХОДУ 50 55 60 1. Об'ємна роторна машина, що містить корпус, ротор, поршень, роздільник, сфероподібну робочу порожнину, утворену навколо ротора, вікна входу і виходу робочого тіла, причому щонайменше частина поршня встановлена з можливістю здійснення обертальних коливань відносно ротора в площині, що проходить переважно уздовж осі ротора, і щонайменше частина роздільника встановлена з можливістю обертання навколо ротора, а поршень або його частину шарнірно з'єднано з роздільником або з його частиною. 2. Машина за п. 1, яка відрізняється тим, що шарнірні роз'єми на поршні і на роздільнику виконані у вигляді об'єднання циліндричного потовщення і прорізу зі співвісними потовщенню увігнутими циліндричними ділянками. 3. Машина за п. 1, яка відрізняється тим, що шарнірний роз'єм на поршні виконаний у вигляді дугоподібного вигину, а на роздільнику - у вигляді дугоподібного прорізу. 4. Машина за п. 1, яка відрізняється тим, що шарнірний роз'єм на поршні виконаний у вигляді дугоподібного прорізу, а на роздільнику - у вигляді дугоподібного вигину. 15 UA 103725 C2 5 10 15 20 5. Машина за п. 1, яка відрізняється тим, що всередині ротора виконані канали для робочого тіла, що ведуть на інший бік роздільника, для можливості виконання підведення робочого тіла до робочих камер і/або відведення робочого тіла від робочих камер тільки з одного боку роздільника. 6. Машина за п. 1, яка відрізняється тим, що роздільник встановлений з можливістю зміни кута свого нахилу до осі обертання ротора з метою регулювання подачі машини. 7. Машина за п. 1, яка відрізняється тим, що на роторі є куляста частина, розташована концентрично в сфероподібній порожнині, а вікно входу і вікно виходу виконані на кулястій частині по різні боки від поршня. 8. Машина за п. 1, яка відрізняється тим, що роздільник крім частини, що обертається навколо ротора, має статичну частину, що знижує навантаження на обертову частину. 9. Машина за п. 1, яка відрізняється тим, що є додатковий поршень, і для взаємодії з ним роздільник складається з рухомих одна відносно одної частин. 10. Об'ємна роторна машина, що містить корпус зі сфероподібною порожниною, ротор з кулястою частиною, поршень, роздільник з отвором під кулясту частину ротора, сфероподібну робочу порожнину, утворену в сфероподібній порожнині корпусу навколо кулястої частини ротора, вікна входу і виходу робочого тіла, причому щонайменше частина поршня встановлена з можливістю здійснення обертальних коливань відносно ротора в площині, що проходить переважно уздовж осі ротора, і щонайменше частина роздільника встановлена з можливістю обертання навколо ротора, з можливістю збереження кута нахилу площини цього обертання до осі обертання ротора, яка відрізняється тим, що поршень або його частина шарнірно з'єднаний з роздільником або з його частиною, причому вісь шарніра проходить через центр сфероподібної порожнини. 16 UA 103725 C2 17 UA 103725 C2 18 UA 103725 C2 19 UA 103725 C2 20 UA 103725 C2 21 UA 103725 C2 22 UA 103725 C2 23 UA 103725 C2 24 UA 103725 C2 25 UA 103725 C2 26 UA 103725 C2 27 UA 103725 C2 28

ДивитисяДодаткова інформація

Назва патенту англійськоюVolumetric rotary machine

Назва патенту російськоюОбъёмная роторная машина

Автори російськоюДидин Александр Владимирович, Яновский Илья Яковлевич

МПК / Мітки

Мітки: роторна, машина, об'ємна, варіанти

Код посилання

<a href="https://ua.patents.su/37-103725-obehmna-rotorna-mashina-varianti.html" target="_blank" rel="follow" title="База патентів України">Об’ємна роторна машина (варіанти)</a>

Попередній патент: Замок піддатливості кріплення із спецпрофілю

Наступний патент: Спосіб шифрування двійкових блоків даних

Випадковий патент: Спосіб визначення характеристик стійкості детонаторів до удару