Металопористий катод

Номер патенту: 10312

Опубліковано: 25.12.1996

Автори: Васильчук Микола Якович, Гетьман Ольга Іванівна, Ракітін Семен Павлович

Формула / Реферат

Металлопористый катод, включающий пористый тугоплавкий каркас, заполненный барий-содержащим эмиссионным веществом и пленку, нанесенную на торцевую поверхность каркаса и состоящую из вольфрама и оксида скандия или оксида, содержащего вольфрам и скандий, отличающийся тем, что пленка дополнительно содержит алюминат бария-кальция и алюминий при следующем соотношении компонентов, % мас.:

вольфрам 90-94

оксид скандия или оксид,

содержащий вольфрам и скандий 2-4,5

алюминий 0,1-1,5

алюминат бария-кальция 2-10.

Текст

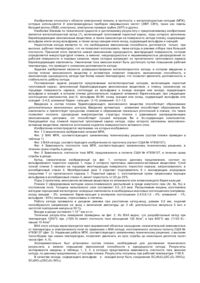

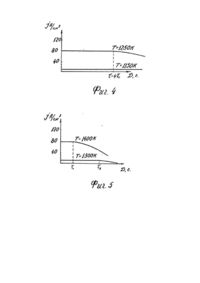

Изобретение относится к области электронной техники, в частности, к металлопористым катодам (МПК), которые используются 8 электровакуумных приборах сверхвысоких частот (ЭВП СВЧ), таких как лампы бегущей волны (ЛБВ), клистроны, электронно-лучевые трубки (ЭЛТ) и други х. Наиболее близким по технической сущности и достигаемому результату к предполагаемому изобретению является металлопористый катод (1), включающий тугоплавкий пористый каркас, поры которого заполнены барийсодержащим эмиссионным веществом, а также нанесенную на поверхность катода пленку, содержащую вольфрам и/или оксид вольфрама, а также оксид скандия и/или оксид, содержащий вольфрам и скандий. Недостатком катода является то, что необходимая эмиссионная способность достигается только при высоких рабочих температурах, что не позволяет использовать· такие катоды в режиме отбора тока большой плотности. Причиной этого является низкая эмиссионная однородность эмитирующей поверхности, которая определяется микроструктурой пленки, а именно: неоднородностью и неравномерностью распределения по рабочей поверхности и поровых каналов, через которые мигрируют из пропитанного тугоплавкого каркаса барийсодержащие компоненты. Увеличение тока эмиссии может быть достигнуто путем повышения рабочей температуры, что приводит к снижению долговечности катода. Задачей изобретения является усовершенствование металлопористого катода, в котором введение в состав пленки эмиссионного вещества и активатора позволит повысить эмиссионную способность и эмиссионную однородность катода при более низких температурах, что позволит увеличить долговечность и стабильность работы катода. Поставленная задача решается предлагаемым металлопористым катодом, включающим пористый тугоплавкий каркас, заполненный барийсодержащим эмиссионным веществом, и пленку, нанесенную на торцевую поверхность каркаса, состоящую из вольфрама и оксида скандия или оксида, содержащего вольфрам и скандий, в котором пленка дополнительно содержит алюминат бария-кальция, при следующем соотношении компонентов, мас.%: вольфрам 90-94; оксид скандия или оксид, содержащий вольфрам или скандий - 2-4,5; алюминат бария - кальция - 2-10; алюминий - 0,1-1,5. Введение в состав пленки барийсодержащего эмиссионного вещества способствует образованию дополнительных эмиссионных центров, Введение активатора - алюминия способствует образованию Ва компоненты и препятствует процессам спекания и образования локальных уплотнений в пленке, что также позволяет получить однородную микропористую структур у пленки с равномерно распределенными эмиссионными центрами, что способствует лучшей миграции Ва и Sc-содержащих компонентов. Находящийся под пленкой пористый тугоплавкий каркас катода, поры которого заполнены эмиссионноактивным веществом, является источником подпитки поверхностного активного слоя. Изобретение иллюстрируется чертежами, на которых изображено: Фиг. 1 С хематическое изображение сечения МПК; Фиг. 2 ΒΑΧ ΜΠΚ, соответствующего заявленному техническому решению (состав пленки приведен в таблице 1) Фиг. 3 ΒΑΧ катода, соответствующего изобретению по прототипу (патент США № 47836137); Фиг. 4 Зависимость плотности тока МПК, соответствующего заявленному те хническому решению, в течение срока службы в диоде; Фиг. 5 Зависимость плотности тока МПК, предложенного в патенте США № 47836137, в течение срока службы в диоде. Катод, схематически изображенный на фиг. 1, согласно данному предложению, состоит из вольфрамового пористого каркаса 1, поры 2 которого пропитаны эмиссионно-активным веществом. Слой тонкой пленки 3 нанесен на торцевую эмиттирующую поверхность пористого каркаса, запрессованного, в молибденовый стакан 4. Молибденовый диск 5 отделяет подогреватель 6 с изолирующим алундовым покрытием 7 от пропитанного каркаса 1. Пористый каркас 1, изготовленный путем запрессовки порошка вольфрама в молибденовый стакан 4, имеет пористость от 20 до 25%. Поры 2 пропитаны эмиссионно-активным веществом из алюмината или алюмоскандата бария-кальция. Пленка 3 сформирована методом ионно-плазменного распыления в среде инертного газа (Аr, Хе, N2) в постоянном поле. Толщина напыленного слоя составляет 0,5...2,0 мкм. Распыляемая мишень изготовлена методом порошковой металлургии: исходные компоненты в необходимых массовых соотношениях (например, оксид скандия - 2%; алюминат бария-кальция в молярном соотношении 2,4:0,6:1,0 - 4%; алюминий - 1%; вольфрам - 93%) смешаны, спрессованы и спечены. Работу катода проверяли в диодном режиме при расстоянии катод-анод, равном 0,5 мм, подачей пилообразного напряжения на анод с величиной амплитуды до 3 кВ, длительностью импульса 5 мкс и частотой повторения импульса 50 Гц. Вакуум в диоде составлял 1.10-7 мм рт.ст. Типичные результаты измерений приведены на фиг. 2. Из ΒΑΧ видно, что разработанный катод при температуре 1000°С ярк. (1335 К) имеет плотность тока насыщения 120 А/см 2, а при 800°С ярк. (1120 К) свыше 10 А/см 2. ΒΑΧ этого катода характеризуется ярко выраженной областью насыщения, незначительной зависимостью от температуры и электрического поля по сравнению с ΒΑΧ катода, изготовленного согласно патенту США № 47836137 (фиг. 3). Надежная работа МПК, соответствующего заявленному техническому решению, с высоким токоотбором при низких температурах, позволяет увеличить их срок службы до нескольких десятков тысяч часов (фиг. 4, 5). Экспериментально был установлен состав пленки, необходимый для достижения технического результата, а именно повышения эмиссионной способности и однородности катода. Результаты эксперимента сведены в таблицы 1, 2, 3, в которых представлена зависимость плотности тока эмиссии катода, по данному предложению, от состава пленки. Результаты получены при рабочей температуре 1150 К. В качестве оксида, содержащего вольфрам и скандий могут быть соединения SC2W3O12(SC 2O3 3WO3); SC6WO12(3SC2O3 WO 3). Срок службы испытуемых катодов при температуре 1150К составил свыше 20000 часов при плотности тока насыщения 10 А/см . Срок службы испытуемых МПК при плотности тока насыщения 80 А/см 2 составил свыше 2000 часов при рабочей температуре 1250 К, что в 3-4 раза выше, чем у прототипа (фиг. 4, 5).

ДивитисяДодаткова інформація

Назва патенту англійськоюMetal porous cathode

Автори англійськоюVasylchuk Mykola Yakovych, Hetman Olha Ivanivna, Rakitin Semen Pavlovych

Назва патенту російськоюМеталлопористый катод

Автори російськоюВасильчук Николай Яковлевич, Гетьман Ольга Ивановна, Ракитин Семен Павлович

МПК / Мітки

МПК: H01J 19/00, H01J 1/13

Мітки: катод, металопористий

Код посилання

<a href="https://ua.patents.su/4-10312-metaloporistijj-katod.html" target="_blank" rel="follow" title="База патентів України">Металопористий катод</a>

Попередній патент: Спосіб одержання метану та вуглекислого газу з очищенного від домішок біогазу

Наступний патент: Склад для газобетону та спосіб виготовлення газобетону

Випадковий патент: Мультиплексування керуючої інформації і даних зі змінними зміщеннями по потужності в системі множинного доступу з частотним розділенням каналів з однією несучою (sc-fdma)