Спосіб збагачення залізних руд

Номер патенту: 12550

Опубліковано: 28.02.1997

Автори: Міронюк Олександр Федорович, Джур Алла Миколаєвна, Малецький Микола Олександрович

Формула / Реферат

Способ обогащения железных руд, включающий многостадиальное дробление исходной руды, измельчение дробленной руды, выделение скрапа в перфорированных бутарах, гидравлическую классификацию в замкнутом цикле измельченной руды, многостадиальную магнитную сепарацию слива гидравлической классификации, обесшламливание, фильтрацию концентрата и складирование хвостов обогащения, в хвостохранилищах, отличающийся тем, что грубоизмельченную руду в первой стадии подвергают грохоченню в бутаре по заданному классу крупности 1-6 мм, а подрешетный продукт - сгущению и магнитному обогащению, при этом хвосты магнитного обогащения подвергают классификации, обезвоживанию и фильтрации, после чего их складируют в емкостях отработанных карьеров.

Текст

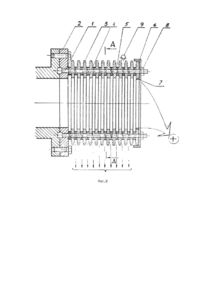

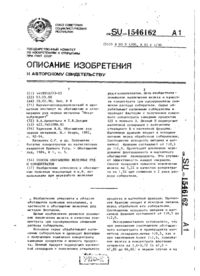

Изобретение относится к области обогащения полезных ископаемых и может быть использовано в технологии обогащения руд черных, цветных металлов и горно-химического сырья. Прототипом предлагаемого изобретения является применяемая технология рудоподготовки в первой стадии обогащения описанного аналога [!}. Технология рудоподготовки существующего способа обогащения включает многостадиальное дробление исходной руды, измельчение дробленной руды, выделение скрапа в перфорированных бутарах, гидравлическую классификацию в замкнутом цикле измельченной руды, многостадиальную магнитную сепарацию слива гидравлической классификации, обесшламливание, фильтрацию концентрата и складирование хвостов обогащения в хвостохранилищах. Несовершенство схемы рудоподготовки в 1-й стадии заключается в следующем: 1.Обильное переизмельчение нерудной фазы и, как следствие, "окварцевание" пульпы поверхностноактивными дисперсными частицами кварца, что предопределяет снижение эффективности магнитного обогащения, многостадиальность технологии и низкое качество готового концентрата. В магнитном продукте содержится 17 - 25% вновь вскрытой пустой породы. 2. Низкая эффективность гидравлической классификации в спиральных классификаторах и гидроциклонах, так как процесс разделения тонкоизмельченной руды осуществляется по принципу "равнопадаемости зерен". Эффективность классификации не превышает 60%, что обусловливает с одной стороны неэффективную подготовку материала, направляемого на магнитное разделение, а с другой потерю готового вскрытого рудного продукта в циркуляционной нагрузке мельниц. В сливе классификации содержится до 18% сростков, а в песках до 27% готового класса. 3. По существующей технологии представляется возможным магнитному обогащению в 1 стадии подвергать измельченную руду только крупностью менее 0,14 мм (слив классификации), причем хвосты в такой крупности не представляется возможным эффективно обрабатывать и использовать в виде товарной продукции и поэтому приходится их полностью складировать в хвостохранилищах, что предопределяет чрезмерно интенсивное использование дорогостоящих емкостей хвостохранилищ. Вместе с тем, хвосты обогащения магнетитовых кварцитов являются полноценным заменителем дефицитного речного песка в строительном производстве. При этом установлено, что для этих целей целесообразно использовать крупнозернистые фракции отходов обогащения крупностью более 0,14 мм, которые по своим физико-механическим свойствам не уступают речному песку, а себестоимость их ниже в 2-3 раза (Малецкий Н.А. и др. Комплексное использование минерально-сырьевых ресурсов при обогащении руд черных металлов. М., Недра, 1986, с. 107-111). Отходы крупностью менее 0,14 мм в настоящее время не могут эффективно обрабатываться и использоваться как товарная продукция и поэтому полностью должны складироваться в существующих хвостохранилищах. По существующей технологии эти фракции складируются совместно в хвостохранилище ГОКа. Это обосновано тем, что по существующей технологии обогащения содержание товарной фракции более 0,14 мм в хвостах обогащения не превышает 8-10% в общей их массе. В основу изобретения поставлена задача усовершенствования известного способа обогащения железных руд, в котором путем замены гидравлической классификации в замкнутом цикле измельченной руды на грохочение измельченной руды в бутаре по заданному классу крупности исключается отрицатепьное влияние "окварцевания" пульпы поверхностно-активными дисперсными частицами кварца, принцип "равнопадаемости зерен" при классификации, повышается граничный диаметр разделения и за счет этого улучшает качество концентрата, расширяется номенклатура товарной продукции, снижаются издержки на воспроизводство. Поставленная задача решается тем, что в способе обогащения железных руд, включающем многостадиальное дробление исходной руды, измельчение дробленной руды, выделение скрапа в перфорированных бутарах, гидравлическую классификацию в замкнутом цикле измельченной руды, многостадиальную магнитную сепарацию слива гидравлической классификации, обесшламливание, фильтрацию концентрата и складирование хвостов обогащения в хвостохранилищах согласно изобретению грубоизмельченную руду в 1 стадии подвергают грохочению в бутаре по заданному классу крупности 1-6 мм, а подрешетный продукт-сгущению и магнитному обогащению, при этом хвосты магнитного обогащения подвергают классификации, обезвоживанию и фильтрации, после чего их складируют в емкостях отработанных карьеров. При этом представляется возможным получать при обогащении магнетитовых кварцитов по предлагаемому способу конкурентоспособный железорудный концентрат с содержанием железа 66-67,5% и кремнезема 7 - 5%, а также эффективно обогащать магнетитовые кварциты с содержанием Fe3O4(FeO · Fе2О3) более 14%, вместо 20% по существующему способу, грубозернистую фракцию хвостов складировать в отработанных карьерах. На фиг. 1 представлена новая технологическая схема обогащения железных руд; на фиг, 2 - конструкция бутары, посредством которой реализуется заявляемый способ обогащения. Осуществить предлагаемый способ обогащения железных руд представляется возможным путем использования новой конструкции бутары. Грубоизмельченную руду через разгрузочную горловину мельницы выгружают в бутаре, где осуществляют грохочение грубо-измельченной руды по заданному классу крупности в пределах 1-6 мм. Готовый продукт заданной крупности (подрешетный) разгружают между кольцеобразными элементами 3 бутары через перпендикулярно расположенные к движению материала кольцеобразные щели, размер которых фиксируют эластичными фиксаторами 5 и прижимным фланцем 8 Просеивающую поверхность очищают при помощи регене-рационного приспособления 9. Подрешетный продукт последовательно подвергают сгущению и магнитному обогащению с целью получения кондиционного концентрата. Хвосты магнитного обогащения 1 стадии подвергают классификации, например, в спиральных классификаторах или гидроциклонах, обезвоживанию и фильтрации, например, на ленточных или дисковых вакуум-фильтрах. Обезвоженные и фракционированные хвосты магнитного обогащения 1 стадии складируют в емкостях отработанных карьеров, что обеспечивает снижение капитальных вложений на воспроизводство. Надрешетный продукт выгружают из бутары в разгрузочное окно прижимного фланца 6, через порог 7. Возможен вариант разгрузки надрешетного через щель между порогом 7 и прижимным фланцем 6. Бутара (фиг.2) представляет собой сборную конструкцию, состоящую из параллельно расположенных стержней 1, жестко связанных с полым торцевым фланцем 2; элементов 3, формирующих просеивающую поверхность с отверстиями 4; эластичных фиксаторов 5, с помощью которых фиксируется размер щели просеивающей поверхности; прижимного фланца 6 с разгрузочным окном, формирующего конструкцию бутары; разгрузочного порога 7; натяжного устройства 8 и регене-рационного приспособления 9. Минимальный размер разгрузочной щели 1 мм. Бутара закрепляется соосно к барабану мельницы через торцевой фланец 2 и вращается вместе с мельницей. Измельченная руда через разгрузочную горловину мельницы поступает в бутару, где классифицируется по заданному классу крупности. Готовый продукт заданной крупности (подрешетный) разгружается через перпендикулярно расположенные к движению материала кольцеобразные щели бутары, а надрешетный - через порог - в разгрузочное окно прижимного фланца 6. Возможен вариант разгрузки надрешетного продукта через щель между порогом 7 и прижимным фланцем 6. Данная технология позволяет: 1. Повысить эффективность обогащения железных руд путем замены гидравлической классификации на грохочение в бутаре специальной конструкции, что позволило исключить вредное влияние "равнопадаемости" на процесс классификации и "окварцевания" пульпы поверхностно-активными дисперсными частицами кварца, а также в одной операции совместить "выделение скрапа" и "классификацию по заданной крупности". 2. Регулировать в широких пределах (от 1 до 6 мм) грануло метрическую характеристику исходной измельченной руды, поступающей на 1 стадию магнитного обогащения и, таким образом, при необходимости увеличивать количество хвостов крупностью более 0,14 мм, которые после их обработки можно использовать взамен речного песка в строительстве или складировать в отработанных горных выработках.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of iron ores benefication

Автори англійськоюMaletskyi Mykola Oleksandrovych, Myroniuk Oleksandr Fedorovych, Dzhur Alla Mykolaievna

Назва патенту російськоюСпособ обогащения железных руд

Автори російськоюМалецкий Николай Александрович, Миронюк Александр Федорович, Джур Алла Николаевна

МПК / Мітки

МПК: B03B 7/00

Мітки: спосіб, залізних, руд, збагачення

Код посилання

<a href="https://ua.patents.su/4-12550-sposib-zbagachennya-zaliznikh-rud.html" target="_blank" rel="follow" title="База патентів України">Спосіб збагачення залізних руд</a>

Попередній патент: Спосіб обробки напівпровідникових матеріалів

Наступний патент: Пристрій для випробувань зразків в робочих середовищах при підвищених температурах

Випадковий патент: Пиво темне