Спосіб рафінування сталі

Номер патенту: 12672

Опубліковано: 28.02.1997

Автори: Ессельбах Сергій Борисович, Теплицький Євген Борисович, Дорофєєв Володимир Миколайович, Кравченко Володимир Михайлович

Формула / Реферат

(57) Способ рафинирования стали, включающий нагрев расплава электрической дугой, горящей в его объеме без доступа воздуха, отличающийся тем, что дугу зажигают между электродами, заформованными в блоки из оксидов ЩЗМ и/или оксидов химических элементов расплава, восстанавливают эти элементы в расплав, а рафинирование проводят под фторидным шлаком, в котором содержание СаF2 поддерживают в пределах 50-100%.

Текст

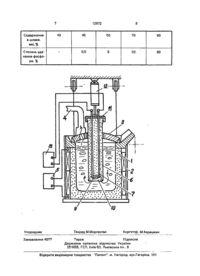

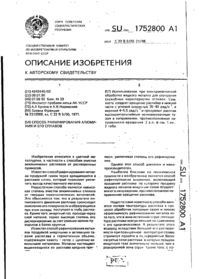

Способ рафинирования стали, включающий нагрев расплава электрической дугой, горящей в его объеме без доступа воздуха, о т л и ч а ю щ и й с я тем, что дугу зажигают между электродами, заформованными в блоки из оксидов ЩЗМ и/или оксидов химических элементов расплава, восстанавливают эти элементы в расплав, а рафинирование проводят под фторидным шлаком, в котором содержание СаРг поддерживают в пределах 50-100%. Изобретение относится к металлургии стали и может быть использовано для рафинирования ферросплавов. Наиболее близким по технической сущности и достигаемому результату является способ, включающий обогрев расплава дуговым разрядом, горящим в глубине металла без доступа воздуха. При этом способе в жидкую сталь, находящуюся в специально оборудованном ковше, погружают электрод с газовой электрической изоляцией боковой поверхности и нагревают сталь дуговым разрядом, возникающим в глубине ванны. Через расплав при этом продувают инертный газ, осуществляя промывочное рафинирование, а приход тепла от дугового разряда компенсирует тепловые потери. Подача необходимых присадок производится на поверхность расплава. Недостатком известного способа является невозможность рафинирования расплава от фосфорг при сохранении в нем элементов химического состава. Если присаживать на поверхность смесь для окислительной дефосфорации, то параллельно с фосфиром элементы химического состава теряются в шлак. Если присаживать на поверхность расплава смесь для восстановительной дефосфорации, то требуется использовать ранее восстановленный энергоемким процессом кальций, а улет и связанная с этим рефосфорация сводят результат рафинирования на нет. Технической задачей изобретения является освобождение расплава от фссфора при сохранении в нем полезных элементов химического состава путем того, что в зоне дугового разряда углерод расплава и частично углерод электродов восстанавливает щелочно-земельные металлы из их оксидов. Пари кальция и других ЩЗМ барботируют через расплав, взаимодействуют с его примесями и, в частности с фосфором. Поставленная задача достигается тем, что в способе рафинирования стали, включа (56) Заявка Японии № 60-43887, кл. С 21 С 7/00, 1985. С > ю го О 12672 ющем нагрев расплава электрической дугой, горящей в его объеме без доступа воздуха, дугу зажигают между электродами, заформованными в блоки из оксидов ЩЗМ и (или) оксидов химических элементов расплава, восстанавливают эти элементы в расплав, а рафинирование проводят под фторидным шлаком, в котором содержание CaF2 поддерживают в пределах 50-100%. Новое свойство, возникающее при использовании предлагаемого технического решения, заключается в том, что в зоне дугового разряда углерод расплава и частично углерод электродов восстанавливает ЩЗМ из их оксидов. Пары кальция и других ЩЗМ барботируютчерез расплав, взаимодействуют с его примесями и, в частности, с фосфором. Часть Щ З М растворяется во фторидном шлаке, придает ему способность удерживать фосфиды и постоянно компенсируетулет кальция. Этим предотвращается рефосфорация. Под восстановительным потенциалом кальция угара полезных элементов не происходит, может наблюдаться только их воестановление из оксидов. Плавку ведут со специальными "дуговыми блоками" - формованными изделиями из оксидов, снабженными электродами и подключаемыми к источнику тока. Применяют "рудно-известковые" блоки из оксидов элементов химического состава стали с известью и "известковые" - рафинировочные блоки. В блоке могут быть заформованы один или несколько электродов. При рафинировании с применением известковых дуговых блоков происходит восстановительная дефосфорация параллельно с десульфурацией по схеме: В зоне дуги СаОтв + СС] -» {Са} + {Со} В ванне 3{Са} + 2[Р] -*(СазРг) {Ca} + [S] -*(CaS) • {Са} -»(Са) Последний процесс обеспечивает способность фторидного шлака ассимилировать (СазРг). Нижний предел содержания фторида кальция в шлаке 50% является тем минимумом, при котором шлак еще усваивает кальций и, следовательно, может происходить дефосфорация расплава по представленной выше схеме. При меньшем содержании фторида в шлаке дефосфорации не достигается. Это проиллюстрировано таблицей. Верхний предел -близкое к 100-процентному содержанию фторида в шлаке - возможно как эпизодическое и 5 10 15 20 25 30 35 40 45 50 55 недолговременное в процессе плавки, когда кальций восстановил примеси шлака, а сам в шлаке еще не растворился в заметном количестве. В дальнейшем содержание фторида кальция в шлаке снижается за счет взаимодейпвия с ванной, блоком и футеровкой. Корректируют содержание фторида кальция в шлаке добавками флюоритового концентрата. Рафинировочный шлак, насыщенный фосфидами и сульфидами, утилизируют, освобождают от серы и фосфора выщелачиванием или о к и с л и т е л ь н ы м о б ж и г о м и используют повторно в качестве заменителя флюоритового концентрата. Аппаратурное оформление предлагаемого способа рафинирования стали осуществляют на базе агрегата "ковш-печь", \\а базе дуговой или индукционной электропечи. Пример устройства для реализации способа на базе бессердечниковой индукционной печи представлен на чертеже. Устройство содержит плавильное пространство 1 с индуктором 2, сводом 3, устройством эвакуации газов 4, источником 5 электропитания индуктора 2. В расплав погружен дуговой блок 6 с электродами 7, подключенными к собственному источнику электропитания 8. Дуга 9 горит между электродами 7. Ток однофазный. Если ток трехфазный, применяют три блока с одним электродом каждый и замыканием дуги на металл. Дуга газифицирует материал блока, "прожигает" в нем полость 10, электроды и блок расходуются с согласованной скоростью, полость 10 сохраняет изображенную на фиг.1 конфигурацию. Устройство снабжено держателем блоков 11 и механизмом их перемещения 12, а также устройствами контроля и управления, которые на фиг. не показаны. Предлагаемый способ рафинирования стали заключается в следующем. В плавильном пространстве 1 с применением индукционного нагрева формируют железоуглеродистый расплав с содержанием углерода, превышающим требуемое для стали данной марки на величину, достаточную для восстановления из оксидов элементов химического состава стали и кальция для рафинирования. Затем восстанавливают в расплав элементы химического состава стали. Блок 6 из оксидов этих элементов с электродами 7, подключенными к источнику 8, погружают в расплав и зажигают дугу 9. Оксиды газифицируются и диссоциируют в зоне дуги, образуя плазму дугового разряда. По выходе из зоны дуги 9 плазма конденси • 12672 руется, элементы ассоциируют, насыщая металл по схеме (MeO) + [CJ - * [ М е ^ {CO} Энергия для восстановления элементов поступает от дугового разряда 9. Дуга отделена от футеровки и рабочего пространства жидким металлом, поглощающим избыток тепла. Теплопотери в окружающую среду уменьшаются. Газы фильтруются через жидкий металл, пылеобразование отсутствует. После восстановления заданного количества элементов, о чем свидетельствует количество израсходованной на дуге электроэнергии, а также результаты химического анализа, убирают ч утилизируют остатки рудных блоков, убирают шлак. Затем проводят собственно рафинирование на известковых дуговых блоках 6, а на поверхность расплава загружают флюоритовый концентрат. Зажигают дугу 9. В зоне дуги углерод расплава и частично углерод электродов восстанавливают кальций из извести дугового блока, кальций в виде пара барботирует через расплав, взаимодействует с его примесями фосфором и серой, параллельно протекают десульфурация и дефосфорация. Если в шкале имеются оксиды восстановимых кальцием элементов, то эти элементы переходят в расплав. Кальций растворяется во фторидном шлаке, образует систему СаГ-2~Са, способную ассимилировать фосфиды и сульфиды. По окончанию рафинирования, о чем свидетельствует количество израсходованной на дуге электроэнергии и результаты химанализов, остаток блока убирают для утилизации, шлак удаляют для освобождения от фосфора и серы с последующим его повторным использованием. 5 10 15 20 25 30 35 40 Раскисление как таковое не проводят. Ферросплавы не применяют или применяют очень немного. Сталь разливают на машине или в изложницы. 45 Пример осуществления способа. Выплавили сталь марки 35ХГ2А. Плавку вели в лабораторной индукционной печи емкостью 10 кг с магнезитовым тиглем. Кроме 50 штатного источника электропитания индуктора - машинного преобразователя 50/2850 Hz дополнительно задействован сварочный трансформатор на питание дуги. Шихту составили по углероду с учетом углерода электродов, что составило 1.55%, необходимых для восстановления 1 % хрома, 2% марганца, 0,3% кремния и кальция на рафинирование. В тигель загрузили чугун и лом ст 3 кг, всего 9,7 кг. После расплавления металла индуктор отключили, на зеркало загрузили 100 г смеси шамота, песка, извести и силикат-глыбы. Тигель накрыли крышкой, ввели в металл дуговой блок из смеси оксидов марганца и хрома с добавкой извести на связке из жидкого стекла. Блок снабжен электродами, подключенными к сварочнику. Зажгли дугу: 200 А, 20 В. Работали на рудном блоке 45 мин. Огарок блока убрали. Удалили шлак. Анализ пробы: 2,11% марганца; 0,915% хрома; 0,06% фосфора; 0,04% серы. На поверхность металла загрузили 300 г флюорита. Ввели в металл известковый блок, подключили электродами блока к трансформатору и зажгли дугу: 200 А, 20в, На известковом блоке работали 15 мин. Огарок убрали. Шлак собрали для регенерации. За время работы на дуге температура метзлла повысилась от 1480° до 1620°С. Готовую сталь вылили в уширенную кверху изложницу с прибыльной надставкой. В слитке сосредоточенная усадочная раковина. Раскисление не делали. Анализ металла: 0,34% С; 0,014% Р; 0,003% S; 2,09% Мп; 0,94% Сг. Вес с/?игка, скрапа и проб - 10,06 кг. На слиток израсходовано 6,2 квт • ч электроэнергии от индуктора, 4,0 квт • ч от дуги, переработано 0,65 кг блоков. Общий расход электроэнергии - 7,4 квт • ч иа плавление и нагрев, 2,8 квт • ч из восстановление. Ферросплавы не применяли. При обычной плавке требуется 10 кг лома, 0,35 кг ферромарганца, 0,2 кг феррохрома, 0,1 кг ферросилиция, 10 г алюминия, 8,2 квт • ч электроэнергии, электроды. Степень дефосфорации по предлагаемому способу 70-80%, по прототипу дефосфорации нет. Предлагаемая технология с учетом резкого уменьшения расхода ферросплавов дает выигрыш электроэнергии 200-400 квт • ч на тонну стали, не нуждается в применении ферросплавов и раскислителей. Способ малоотходный, позволяет переработать любую шихту в сталь высокого качества, переработать шлаковые отвалы. 12672 Содержание в шлаке, вес.% Степень удаления фосфора, % Упорядник Замовлення 4077 40 45 50 0,5 8 Техред М.Моргентал 70 90 со 80 Коректор,. М.Керецман Тираж Підписне Державне патентне відомство України 251655, ГСП, Київ-53, Львівська пл.. 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул.Гагаріна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for refining of steel

Автори англійськоюKravchenko Volodymyr Mykhailovych, Dorofieiev Volodymyr Mykolaiovych, Yesselbakh Serhii Borysovych, Teplytskyi Yevhen Borysovych

Назва патенту російськоюСпособ рафинирования стали

Автори російськоюКравченко Владимир Михайлович, Дорофеев Владимир Николаевич, Ессельбах Сергей Борисович, Теплицкий Евгений Борисович

МПК / Мітки

МПК: C21C 7/064

Мітки: рафінування, сталі, спосіб

Код посилання

<a href="https://ua.patents.su/4-12672-sposib-rafinuvannya-stali.html" target="_blank" rel="follow" title="База патентів України">Спосіб рафінування сталі</a>

Попередній патент: Випромінювальний збірний елемент стелі для системи променевого опалення

Наступний патент: Спосіб регенерації nа-катіонітного фільтра

Випадковий патент: Компакт-матеріал для ківшової обробки чавуну