Глуходонна сифонна виливниця

Номер патенту: 13142

Опубліковано: 28.02.1997

Автори: Курганов Віктор Олександрович, Підберезний Микола Петрович, Клименко Павло Євгенович, Стець Павло Денисович, Лісовий Віктор Васильович, Бродський Сергій Сергійович, Климов Юрій Васильович, Філатов Олексій Іванович, Борисов Юрій Миколайович

Формула / Реферат

(57) Глуходонная сифонная изложница, выполненная прямоугольной в поперечном сечении с переменной толщиной стенок граней, с утолщениями в нижних частях узких граней и на сопряженных с ними участках и с цапфами на широких гранях, отличающаяся тем, что утолщения выполнены на расстоянии до 0,06 высоты изложницы от ее нижнего торца, при этом высота и толщина утолщения соответственно составляет 0,44...0,98 и 0,28...0,64 максимальной толщины стенки изложницы.

Текст

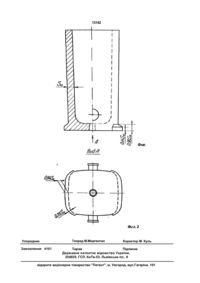

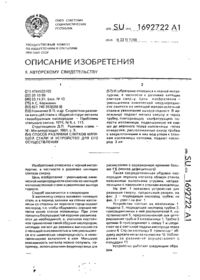

Глуходонная сифонная изложница, выполненная прямоугольной в поперечном сечении с переменной толщиной стенок граней, с утолщениями в нижних частях узких граней и на сопряженных с ними участках и с цапфами на широких гранях, о т л и чающаяся тем, что утолщения выполнены на расстоянии до 0.06 высоты изложницы от ее нижнего торца, при этом высота и толщина утолщения соответственно составляет 0,44...0,98 и 0,28 ..0,64 максимальной толщины стенки изложницы. С > со Изобретение относится к черной металлургии, а именно к конструкциям глуходонных изложниц, применяемых для отливки слитков сифоном на многоместных поддонах. Известно, что глуходонные изложницы отливаются в современных специализированных цехах без верхних опок (в открытую и без выпоров). Донная часть изложницы является верхом при заполнении формы чугуном и, как правило, поражена шлаконеметаллическими включениями, усадочными раковинами и пористостью (в особенности в зоне массивных приливов и грузозахватных устройств), что, естественно, отрицательно влияет на теплопроводность чугуна, теплоаккумулирующую и охлаждающую способность донной части изложницы, ее напряженно-деформированное состояние и развитие дефектов, в т.ч. на поверхности донной части слитков. Не менее отрицательное влияние на неоднородность прогрева и напряженно-деформированного состояния донной части изложниц и возникновение дефектов в ней и на поверхности слитка оказывает сифонная проводка, резко замедляющая теплоотвод от изложницы в поддон, а также всевозможные массивные приливы и грузозахватные устройства, расположенные, как правило, по углам и широким стенкам в месте перехода тела слитка в донную часть. Наиболее близкой по существу и достигаемому эффекту к заявляемой является выбранная в качестве прототипа изложница, у которой наружная поверхность в нижней части корпуса на гранях выполнена по форме донной части слитка, а на углах снабжена округлыми приливами в виде расширяющихся книзу конусов. Благодаря этому изложница, днище которой имеет форму трефа, лучше противостоит короблению из-за разности О 13142 температур в стенке при заливке в изложницу металла. Анализ конструкции и температурных полей в стенках, в т.ч. и донной части глуходонной изложницы показал, что при выборе параметров этой и идентичных изложниц не учтен целый ряд факторов, отрицательно влияющих на ее долговечность и развитие дефектов в донной части и качество поверхности слитков: - площадь поверхности донной части из ложницы, где чугун поражен шлаконеметаллическими включениями, усадочными раковинами и пористостью и контактирую щей с поддоном и сифонной проводкой в нем; - степень влияния формы и конструкции приливов и грузозахватных устройств, а так же качества чугуна в донной части изложни цы и площади, занятой проводкой, на неоднородность прогрева и напряженно-де формированное ее состояние, а также теп лоизолирующую способность донной части, развитие дефектов в дне и поверхности слитка. Возникающие в результате этого неоднородные и знакопеременные температурные напряжения по высоте и диаметру донной части приводят к возникновению в узких стенках и донной части слитков трещин. Потенциальная стойкость изложниц не реализуется, так как часть из них выходит из строя по трещинам на более ранних этапах и при более высоком расходе, при этом увеличивается отбраковка слитков из-за трещин по донной части. В основу изобретения поставлена задача: усовершенствовать конструкцию глуходонной сифонной изложницы путем изменения толщины приливов по узкой стенке и углу изложницы в районе донной части, чтобы выравнять теплоотвод от отдельных частей донной части и уменьшить неоднородность температуры и напряженно-деформированного состояния донной части изложницы и прилегающей к ней части стенок и, таким образом, повысить ее механическую прочность. Согласно изобретению в глуходонной сифонной изложнице, выполненной прямоугольной в поперечном сечении с переменной толщиной стенок граней, с утолщениями в нижних частях узких граней и на сопряженных с ними участках и с цапфами на широких гранях, утолщения выполнены на расстоянии до 0,06 высоты изложницы от ее нижнего торца, п0и этом высота и толщина утолщения соответственно составляют 0,44...0,98 и 0,28...0,64 максимальной толщины стенки изложницы. Преимущество такой конструкции глуходонных изложниц заключается в выборе рациональных толщин приливов по узкой стенке и углу изложницы в районе донной 5 части изложницы. На фиг. 1 изображена глуходонная сталеразливочная изложница квадратного сечения для отливки сифоном слитков на многоместном поддоне - продольный раз10 рез, на фиг. 2 - вид сверху. Изложница содержит широкую 1 и узкую 2 стенки, донную часть 3; грузозахват-4 ное устройство 4 (литая цапфа); и прилив 5 по узкой стенке и прилегающей угловой ча15 сти изложницы. Максимальная толщина стенки - 153,5 мм (широкой - 1); диаметр литой цапфы 4 - 230 мм, длина - 145 мм; максимальная высота прилива 5 у стенок 150 мм, минимальная - 70 мм; ширина при20 лива 5 по всей длине узкой стенки - 98 мм; в конце угловой части - 47 мм. Ввод упрочняющих приливов на узких стенках и прилегающих угловых частях обусловлен необходимостью выравнивания теп25 лоотвода от отдельных частей донной части *и уменьшения неоднородности температуры и напряженно-деформированного состо-яния донной части изложницы и прилегающей к ней части стенок. 30 Максимальная толщина и ширина приливов выбраны, исходя из того, что при установке на многоместных поддонах узкие стенки и угол у дна рядом стоящих вокруг центровой изложниц оказываются как бы в 35 замкнутом пространстве с замедленным отводом тепла с их поверхности. Кроме того, через обе узкие стенки и угловую часть проходит проводка из шамотного кирпича, теплопроводность которого значительно ниже, 40 чем у чугуна. При этом шамотная проводка занимает до 20% площади дна, проходя через узкие стенки и до 10% через угол. В связи с этим теплоотвод от донной части узких стенок и углов резко замедляется, со45 здавая условия для их более резкого и интенсивного прогрева при наполнении изложницы сталью и выдержки слитков. Прогретые до более высоких температур эти части изложницы в процессе подготовки к 50 следующей плавке не успевают остыть до рабочей температуры по сравнению с широкими стенками, под которыми не проходит проводка из шамотного кирпича и от которых идет интенсивный теплоотвод через 55 массивные грузозахватные устройства. Не остывшие при подготовке узкие стенки и углы донной части поступают под очередной налив с более высокой температурой, что приводит к более интенсивному повторному ♦ и многократному разогреву. Замедленный 13142 теплоотвод и более интенсивное снижение теплопроводности чугуна за счет превращений микроструктуры приводит к резкому нарушению теплообмена между различными частями внутренней рабочей поверхности 5 донной части изложницы и слитка, способствуют возникновению и развитию различного рода дефектов. Неравномерность прогрева по диаметру стенок и контактирующей с поддоном поверхностью донной ча- 10 сти приводят к возникновению знакопеременных температурных напряжений, способствующих возникновению и развитию трещин по узким стенкам, более тонким и прогретым и, где идут более интен- 15 сивно структурные превращения. Ввод приливов способствует увеличению площади теплоотвода от донной части узких стенок и углов, а также их упрочнению, компенсируя их недостаток из-за проводки 20 и качества чугуна. Анализ эксплуатационных испытаний показал, что толщина прилива у стенки, рав ная 0,98 максимальной толщины стенки, и его ширина, составляющая 0,64 максималь- 25 ной толщины стенки, обеспечивают доста точные прочность и теплоотвод от стенки, исключая тем самым возникновение и раз витие трещины на наружной поверхности стенок и донной части слитка. Увеличивать 30 толщину у стенки более чем на 0,98 и ширину больше чем на 0,64 толщины стенки нецеле сообразно, т.к. это ведет лишь к увеличению массы изложниц при том же эффекте, что и при заявляемых параметрах. 35 По угловой части при той же толщине, что и по узкой стенке, достаточно иметь ширину прилива, равную 0.28 толщины стенки. Увеличивать ширину нецелесообразно, т.к. и в этом случае при том же эффекте, что 40 с заявляемыми параметрами, имеет место всего лишь увеличение массы изложницы. Минимальная толщина прилива составляет по узкой стенке и углу 0,44 толщины стенки 45 и выбрана, исходя из обеспечения достаточной охлаждающей площади и механической прочности прилива. В связи с этим уменьшать его толщину до размера меньше 0,44 толщины стенки нельзя из-за недостаточной их прочности и охлаждающей способности. Увеличивать толщину до равной у стенки нецелесообразно, т.к. это приводит к тому, что угол сопря жения прилива и стенки приблизится к 90° и станет концентратором и источником трещины. Таким образом применение заявляемых параметров приливов по узким стенкам и угловой части позволяет уменьшить отбраковку изложниц из-за трещин у донной части и слитков из-за дефектов на поверхности донной части изложницы. Эксплуатация изложниц заявляемой конструкции осуществляется в соответствии с действующими технологическими конструкциями следующим образом. После подготовки к заливке изложницы подаются в сталеплавильный цех, где заполняются сталью сифонным способом. Через определенное время из изложниц извлекаются слитки и после охлаждения, чистки и установки на многоместный поддон они опять подаются на составе в сталеплавильных цех под повторное наполнение сталью. Благодаря такому решению конструкции глуходонной изложницы, применяемой для отливки сифоном слитков на многоместных поддонах, повышается ее механическая прочность и улучшаются ее технологические свойства, обеспечивающие получение более качественных слитков и снижение удельного расхода изложниц. Ожидаемый экономический эффект от внедрения изобретения за счет снижения удельного расхода изложниц и улучшения качества поверхности слитков составит 550 тыс. руб. в год. 13142 Фмг. Фи г. 2 Упорядник Замовлення 4101 Техред М.Моргентал Коректор М. Куль Тираж Підписне Державне патентне відомство України, 254655, ГСП, КиТв-53, Львівська пл., 8 відкрите акціонерне товариство "Патент", м. Ужгород, вул.Гагаріна. 101

ДивитисяДодаткова інформація

Назва патенту англійськоюClosed-bottom casting mold

Автори англійськоюStets Pavlo Denysovych, Kurhanov Viktor Oleksandrovych, Borysov Yurii Mykolaiovych, Pidbereznyi Mykola Petrovych, Brodskyi Serhii Serhiiovych, Lisovyi Viktor Vasyliovych, Klimov Yurii Vasyliovych, Klymenko Pavlo Yevhenovych, Philatov Oleksii Ivanovych

Назва патенту російськоюГлуходонная сифонная изложница

Автори російськоюСтець Павел Денисович, Курганов Виктор Александрович, Борисов Юрий Николаевич, Подберезный Николай Петрович, Бродский Сергей Сергеевич, Лисовый Виктор Васильевич, Климов Юрий Васильевич, Клименко Павел Евгеньевич, Филатов Алексей Иванович

МПК / Мітки

МПК: B22D 7/06

Мітки: виливниця, сифонна, глуходонна

Код посилання

<a href="https://ua.patents.su/4-13142-glukhodonna-sifonna-vilivnicya.html" target="_blank" rel="follow" title="База патентів України">Глуходонна сифонна виливниця</a>

Попередній патент: Затвор гідромашини

Наступний патент: Металева зв’язка алмазно-абразивного інструменту

Випадковий патент: Решітка гранулятора пластмас