Пристрій для здрібнення сипких матеріалів

Номер патенту: 1393

Опубліковано: 25.03.1994

Автори: Пилипенко Олександр Миколайович, Лозко В'ячеслав Михайлович, Купрейчик Петро Васильович, Колотов Юрій Якович, Чибис Сергій Миколайович, Тимановський Олександр Васильович

Формула / Реферат

(57) 1. Устройство для измельчения сыпучих материалов, содержащее цилиндрическую дробильную камеру, ротор с ударными элементами, загрузочную и выгрузочную горловины, продуктовый канал с входным отверстием в дробильной камере, возвратный канал с выходным отверстием в дробильной камере, дополнительный канал, расширяющийся в направлении вращения ротора и сообщенный с дробильной камерой посредством двух горловин, большая из которых расположена непосредственно перед выходным отверстием возвратного канала, а меньшая - между большей горловиной и входным отверстием продуктового канала, отличающееся тем, что оно снабжено сообщенной посредством входного отверстия с дробильной камерой и посредством выходного отверстия с возвратным каналом полостью, смежной с дополнительным каналом и сужающейся в направлении вращения ротора, внутренняя стенка полости совпадает с наружной стенкой дополнительного канала, а наружная стенка полости выполнена в поперечном сечении в виде знакопостоянной кривой, соединенной с внутренними стенками возвратного и продуктового каналов, причем точка соединения наружной стенки полости с внутренней стенкой продуктового канала расположена на окружности дробильной камеры, а касательные. проведенные через точку соединения наружной стенки полости с внутренней стенкой возвратного канала к последней и наружной стенке дополнительного канала в зоне его большей горловины, образуют между собой угол в пределах 0,2-0,7 радиана.

2. Устройство по п. 1, отличающееся тем, что сечение выходного отверстия возвратного канала не превышает сечение его входного отверстия и по меньшей мере равно наименьшему проходному сечению полости.

Текст

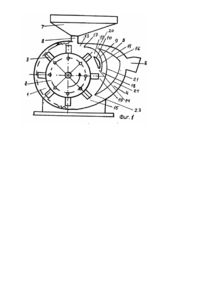

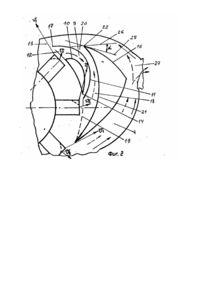

Изобретение относится к устройствам для измельчения сыпучих материалов и может быть использовано в сельском хозяйстве, химической, обогатительной и других о траслях промышленности. Известно устройство для измельчения сыпучих материалов, содержащее цилиндрическую дробильную камеру, ротор с ударными элементами, загрузочную и выгр узочную горловины, продуктовый канал с входным отверстием в дробильной камере. возвратный канал с выходным отверстием в дробильной камере и дополнительный канал расширяющегося в направлении вращения ротора сечения, сообщенный с дробильной камерой посредством двух горловин, большая из которых расположена непосредственно перед выходным отверстием возвратного канала в направлении вращения ротора, а меньшая - между большей горловиной и входным отверстием продуктового канала, при этом наружная стенка в зоне большей горловины смыкается с внутренней стенкой возвратного канала в точке сообщения с дробильной камерой [2]. Недостатком такого устройства является низкая эффективность с износом молотков, когда у вы ходного отверстия возвратного канала создается встречный поток ослабленному воздушно-продуктовому слою. поступающему из продуктового канала и вызывающему наступление залегания материала в каналах, а в дальнейшем и в дробильной камере. Задача заявляемого изобретения заключается в повышении эффективности работы устройства для измельчения сыпучих материалов путем обеспечения стабильного аэродинамического режима при износе рабочих органов в процессе эксплуатации, что увеличивает те хнологическую надежность устройства и долговечность работы органов. Задача решается тем. что устройство для измельчения сыпучих материалов, содержащее цилиндрическую дробильную камеру, ротор с ударными элементами, загрузочную и выгрузочную горловины, продуктовый канал с входным отверстием в дробильной камере, возвратный канал с выходным отверстием в дробильной камере, дополнительный канал, расширяющийся в направлении вращения ротора и сообщенный с дробильной камерой посредством двух горловин, большая из которых расположена непосредственно перед выходным отверстием возвратного канала, а меньшая - между большей горловиной и входным отверстием продуктового канала, согласно изобретению, снабжено сообщенной посредством входного отверстия с дробильной камерой и посредством выходного отверстия с возвратным каналом полостью, смежной с дополнительным каналом и сужающейся в направлении вращения ротора, внутренняя стенка полости совпадает с наружной стенкой дополнительного канала, а наружная стенка полости выполнена в поперечном сечении в виде знакопостоянной кривой, соединенной с внутренними стенками возвратного и продуктового каналов. причем точка соединения наружной стенки полости с внутренней стенкой продуктового канала расположена на окружности дробильной камеры, а касательные, проведенные через точку соединения наружной стенки полости с внутренней стенкой возвратного канала к последней и к наружной стенке дополнительного канала в зоне его большей горловины, образуют между собой угол в пределах 0,2-0,7 радиана: при этом сечение выходного отверстия возвратного канала не превышает сечение его входного отверстия и, по меньшей мере, равно наименьшему проходному сечению полости. Благодаря имеющимся отличиям в предложенной конструкции канала и установке криволинейной перегородки достигается новый положительный эффект. Размещение в дополнительном канале криволинейной перегородки таким образом, что ее нижняя часть разделяет канал на сужающуюся и расширяющуюся к верху полости, а вер хняя образует участок внутренней стенки возвратного канала, позволяет с износом молотков упорядочить воздушный режим дробилки и обеспечить её работоспособность. В этом случае в указанных полостях формируются встречные воздушные потоки, движущиеся по направлению от широких (входных) горловин полостей к узким (выходным) горловинам и обеспечивающие сброс подпора воздуха в возвратном канале и усиление в нем воздушно-продуктового потока в дробильной камере. Положение верхней части перегородки, определяемое величиной угла между касательной. проведенной к внутренней стенке возвратного канала в месте его соединения с дополнительным каналом, и касательной, проведенной из того же места к верхнему участку перегородки, в интервале 0,2-0,7 радиана, обеспечивает оптимальные условия для возврата недоизмельчённых частиц в дробильную камеру. Увеличение указанного угла свыше 0,7 рад приводит к образованию застойной зоны и осаждению измельчаемого продукта в возвратном канале на верхней части перегородки, а уменьшение угла менее 0,2 рад снижает эффективность процесса возврата недоизмельченных частиц, вызывая в возвратном канале завихрение воздушно-продуктовых потоков. Выполнение выходного отверстия, ограниченного верхними кромками перегородки и наружной стенки возвратного канала, меньше входного отверстия возвратного канала и больше наименьшего проходного сечения сужающейся к верху полости обеспечивает стабильный воздушно-продуктовый поток на всем протяжении возвратного канала и минимальное сопротивление указанному потоку в зоне сочленения возвратного и дополнительного каналов. Изобретение поясняется чертежами. На фиг. 1 показан поперечный разрез устройства; на фиг. 2 - схема размещения каналов устройства. Устройство содержит цилиндрическую дробильную камеру 1, в которой установлен . ротор 2 с молотками 3, ограниченные боковыми стенками (не показаны), продуктовый канал 4 и возвратный канал 5, соединенные выгрузной горловиной 6. Над камерой 1 находится бункер 7 с загрузочной горловиной 8. Между продуктовым каналом 4и возвратным каналом 5 расположен дополнительный канал 9. Канал 9 ограничен боковыми стенками дробилки, а также внутренней 10 и наружной 11 криволинейными стенками, имеющими знакопостоянную кривизну и обеспечивающими расширение канала 9 в направлении вращения ротора 2. Канал 9 сообщается с дробильной камерой 1,посредством большей горловины 12, расположенной непосредственно перед выходным отверстием 13 возвратного канала 5 в направлении вращения ротора 2, а также посредством меньшей горловины 14. расположенной между большей горловиной 12 и входным отверстием 15 продуктового канала 4. Наружная стенка 11 дополнительного канала 9 в зоне большей горловины 12 смыкается с кривой, соответствующей вн утренней стенке 16 возвратного канала 5 в точке 17 сообщения с дробильной камерой 1. Устройство снабжено смежной с дополнительным каналом 9 полостью 18. сужающейся в направлении вращения ротора 2. Полость 18 сообщается с дробильной камерой 1 посредством входного отверстия 19 и с возвратным каналом 5 посредством выходного отверстия 20. В зоне выходного отверстия 20 внутренняя стенка 16 возвратного канала б имеет разрыв до точки 17 сообщения с дробильной камерой. Внутренняя стенка полости 18 совпадает с наружной стенкой 11 дополнительного канала 9. Наружная стенка 21 полости 18 выполнена в поперечном сечении в виде знакопостоянной кривой, соединенной в точке 22 с внутренней стенкой 16 возвратного канала 5 и в точке 23 - с внутренней стенкой 24 продуктового канала 4. Точка 23 лежит на окружности дробильной камеры 1. Касательная 25, проведенная к кривой внутренней стенки 16 возвратного канала 5 в точке 22, образует с касательной 26, проведенной к кривой наружной стенки 11 дополнительного канала 9 в зоне его большей горловины 12 из той же точки 22, угол a = 0,2 - 0,7 радиана. Сечение выходного отверстия 13 возвратного канала 5 не превышает сечения входного отверстия 27 канала 5 и по меньшей мере равно (не менее) наименьшего проходного сечения полости 18. Устройство работает следующим образом. Измельчаемый продукт поступает из бункера 7 через горловину 8 в дробильную камеру 1,где под воздействием молотков 3 ротора 2 измельчается и перемещается по ходу вращения ротора 2. Сформированный ротором 2 воздушно-продуктовый поток поступает через входное отверстие 15 в продуктовый канал 4 и движется .в зону выгрузной горловины 6. Измельчаемый продукт перемещается по наружной стенке канала 4. прижимаясь к ней под действием центробежных сил, а воздушный поток - по всему внутреннему объему канала 4. В зоне выгрузной горловины 6 продукт продувается воздушным потоком, вследствие чего мелкие частицы уносятся воздухом через горловину б за пределы устройства, а крупные попадают в возвратный канал 5 и возвращаются в дробильную камеру 1 на доизмельчение. При использовании новых молотков 3 скорость v1 схода частиц материала и воздуха с рабочих граней молотков 3 достигает 70-90 м/с, а направление движения частиц измельчаемого продукта и воздуха близко к тангенциальному относительно внутренней поверхности дробильной камеры (радиальная составляющая скорости VI незначительна и не превышает 10-20 м/с). В этом случае в продуктовом канале 4 создается мощный воздушно-продуктовый поток. После продувки продукта воздухом в зоне выгрузной горловины 6, часть воздушного потока совместно с крупными частицами продукта возвращается через канал 5 в дробильнуюкамеру 1. Так как при новых молотках радиальная составляющая скорости v1 воздушного потока в дробильной камере 1 незначительна по сравнению с тангенциальной составляющей, то подпор воздуха со стороны дробильной камеры 1 в сторону канала 5 через его выходное отверстие 13 также незначителен и легко преодолевается воздушно-продуктовым потоком из канала 5. С износом молотков параметры воздушных и продуктовых потоков резко меняются. Абсолютная скорость V2 схода воздуха и частиц продукта с рабочих граней изношенных молотков снижается в несколько раз(с 70-90 м/с до 25-30 м/с), а направление схода приближается к радиальному относительно внутренней поверхности дробильной камеры 1. В этом случае скорости воздушного и продуктового потоков в продуктовом канале 4 резко снижаются, а напор и скорость воздуха в направлении выходного отверстия 13 канала 5 возрастают, что создает встречный подпор ослабевшему воздушно-продуктовому потоку из продуктового канала 4 и может привести к переполнению последнего материалом и преждевременному технологическому отказу устройства. Однако, благодаря наличию дополнительного канала 9 и полости 18, обеспечивается номинальный технологический режим работы устройства. При увеличении радиального напора воздуха со стороны дробильной камеры 1 вследствие износа молотков 3 воздушный поток поступает преимущественно через входное отверстие 19 в сужающуюся полость 18, где ускоряется и при выходе в возвратный канал 5 способствует стабильности его пропускной способности. Перед выходным отверстием 13 возвратного канала 5 воздушный поток с изношенных молотков 3 сбрасывается в большую горловину 13 дополнительного канала 9, чем предотвращается его поступление в выходное отверстие 13 возвратного канала 5. Выходя из меньшей горловины 14 дополнительного канала 9, воздушный поток уменьшает скорость циркуляции воздуха в камере 1 и способствует его направлению через полость 18 в возвратный канал 5. Значение угла a между касательной 25, проведенной к внутренней стенке 16 возвратного канала 5 в точке 22 соединения стенки 16 с наружной стен кой 21 полости 18, и касательной 26, проведенной из той же точки 22 к наружной стенке 11 дополнительного канала 9 в зоне его большей горловины 12 в пределах 0,2-0,7 радиана, обеспечивает оптимальные условия для возврата недоизмельченных частиц в дробильную камеру. Увеличение указанного угла a свыше 0.7 рад приводит к образованию застойной зоны и осаждению измельчаемого продукта в возвратном канале 5 на верхней части наружной стенки 11, а уменьшение угла a менее 0,2 рад снижает эффективность процесса возврата недоизмельченных частиц, вызывая в возвратном канале 5 завихрение воздушно-продуктовых потоков. Выполнение сечения выходного- отверстия 13 возвратного канала 5 не превышающим сечения его входного отверстия 27 и, по меньшей мере. равным наименьшему сечению полости 18,обеспечивает стабильность воздушно-продуктового потока на всем протяжении возвратного канала 5 и минимальное сопротивление этому потоку в зоне его выхода в дробильную камеру 1. Изобретение позволяет повысить производительность и надежность работы устройства за счет стабилизации аэродинамического режима в дробильной камере при износе молотков.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for crushing of bulk materials

Автори англійськоюTymanivskyi Oleksandr Vasyliovych, Chybys Serhii Mykolaiovych, Pylypenko Oleksandr Mykolaiovych, Kupreichyk Petro Vasylovych, Lozko Viacheslav Mykhailovych, Kolotov Yurii Yakovych

Назва патенту російськоюУстройство для измельчения сыпучих материалов

Автори російськоюТимановский Александр Васильевич, Чибис Сергей Николаевич, Пилипенко Александр Николаевич, Купрейчик Петр Васильевич, Лозко Вячеслав Михайлович, Колотов Юрий Яковлевич

МПК / Мітки

МПК: B02C 13/02

Мітки: матеріалів, пристрій, здрібнення, сипких

Код посилання

<a href="https://ua.patents.su/4-1393-pristrijj-dlya-zdribnennya-sipkikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для здрібнення сипких матеріалів</a>

Попередній патент: Пристрій для здрібнення сипких матеріалів

Наступний патент: Кавітаційний змішувач

Випадковий патент: Захват кластера тепловиділяючих зборок ядерного реактора