Пристрій для здрібніння сипких матеріалів

Номер патенту: 1341

Опубліковано: 25.03.1994

Автори: Голуб Володимир Олексійович, Лозко В'ячеслав Михайлович, Завалій Іван Аркадійович, Тимановський Олександр Васильович, Чибис Сергій Миколайович, Пилипенко Олександр Миколайович, Захарова Наталія Степанівна

Формула / Реферат

1. Устройство для измельчения сыпучих материалов, содержащее цилиндрическую дробильную камеру, ротор с ударными элементами, загрузочную и выгрузочную горловины, продуктовый канал с входным отверстием в дробильной камере и возвратный канал с выходным отверстием в дробильной камере, отличающееся тем, что оно снабжено дополнительным каналом расширяющегося в направлении вращения ротора сечения, сообщенного с дробильной камерой посредством двух горловин, большая из которых расположена непосредственно перед выходным отверстием возвратного канала в направлении вращения ротора, а меньшая - между большей горловиной и входным отверстием продуктового канала, при этом профили внутренней и наружной стенок дополнительного канала в поперечном сечении выполнены в виде знакопостоянных кривых, причем наружная стенка в зоне большей горловины смыкается с внутренней стенкой возвратного канала в точке сообщения с дробильной камерой,

2. Устройство по п. 1, отличающееся тем, что касательная в поперечном сечении к внутренней стенке дополнительного канала, проведенная через ее крайнюю точку в большей горловине, образует с линией, соединяющей эту точку с центром вращения ротора, угол, не превышающий 2/3 радиана.

Текст

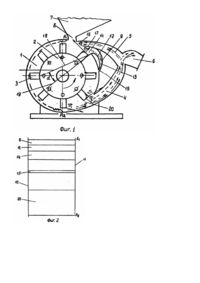

Изобретение относится к устройствам для измельчения сыпучих материалов и может быть использовано в сельском хозяйстве, химической, обогатительной и других о траслях народного хозяйства. Известна молотковая дробилка, включающая дробильную камеру с входной и выходной горловинами, две вихревые камеры, установленные с обеих сторон входной горловины, ротор, деки и решето, а над ротором на оси его симметрии шарнирно и с возможностью контакта с верхней частью вихревой камеры смонтировано средство для формирования потоков воздуха и материала, выполненное в виде клина, рабочие поверхности которого расположены под острым углом к ротору, что позволяет регулировать аэродинамический режим дробилки [1]. Недостатком такого устройства является сложность конструкции, низкая производительность и качество продукта, так как в нем не предусмотрена возможность разделения и возвращения на доизмельчение неизмельченной части продукта до заданной крупности. Известно устройство для измельчения сыпучих материалов, содержащее дробильную камеру с молотковым ротором, загрузочную и выгрузную горловины, продуктовый канал с размещенным на нижней части цилиндрической поверхности дробильной камеры входным концом, соединенный с разделительной камерой, в которой расположен дефлектор криволинейной формы, возвратный канал с размещенным на цилиндрической поверхности дробильной камеры выходным концом и регулировочная заслонка [2]. Недостатком такого устройства является низкая эффективность и ненадежность устройства из-за невозможности обеспечения стабильного аэродинамического режима при износе рабочих органов а процессе эксплуатации. С изменением формы молотков в процессе эксплуатационного износа, скорость и направление схода воздуха и частиц с рабочей поверхности молотков существенно меняется, приближаясь к радиальному относительно внутренней поверхности дробильной камеры. При этом возникает встречный подпор воздуха во входной горловине возвратного канала, что затрудняет выход ослабевшего воздушно-продуктового потока из возвратного канала в дробильную камеру. Это приводит к снижению эффективности технологического процесса и к преждевременному технологическому Отказу в работе дробилки, вследствие завала разделительной камеры и трубопровода измельченным материалом. Задача заявляемого изобретения заключается в том, чтобы повысить эффективность работы путем обеспечения стабильного аэродинамического режима при износе рабочих органов в процессе эксплуатации. Задача решается тем, что устройство для измельчения сыпучих материалов, содержащее цилиндрическую дробильную камеру, ротор с ударными элементами, загрузочную и выгрузную горловины, продуктовый канал с входным отверстием в дробильной камере и возвратный канал с выходным отверстием в дробильной камере, согласно изобретению, снабжено дополнительным каналом расширяющегося в направлении вращения ротора сечения, сообщенного с дробильной камерой посредством двух горловин, большая из которых расположена непосредственно перед выходным отверстием возвратного канала в направлении вращения ротора, а меньшая между большей горловиной и входным отверстием продуктового канала, при этом профили внутренней й наружной стенок дополнительного канала а поперечном сечении выполнены в виде знакопостоянных кривых, наружная стенка в зоне большей горловины смыкается с внутренней стенкой возвратного канала в точке сообщения с дробильной камерой, а касательная в поперечном сечении к внутренней стенке дополнительного канала, проведенная через ее крайнюю точку в большей горловине, образует с линией, соединяющей эту точку с центром вращения ротора угол, не превышающий 2/3 радиана. Технический результат достигается благодаря имеющимся отличиям в предложенной конструкции по форме, месту расположения и характеру взаимодействий дополнительного канала с остальными элементами устройства. При износе молотков обратный подпор воздуха в возвратном канале, возникающий от изменения направления и величины скорости схода частиц с рабочего органа, существенно уменьшается благодаря направлению его в большую горловину дополнительного канала, расположенную перед выходом возвратного канала по ходу вращения ротора. Такое расположение большей горловины. когда в ее зоне наружная стенка дополнительного канала совпадает с внутренней стенкой возвратного канала, обеспечивает сброс подпора воздуха в дополнительный канал непосредственно перед выходной горловиной возвратного канала, чем создаются условия для беспрепятственного поступления через возвратный канал частиц недоизмельченного материала в дробильную камеру. Благодаря уменьшению проходного сечения дополнительного канала сбрасываемый в него воздушный поток ускоряется и на выходе из канала противодействует воздушному потоку вн утри дробильной камеры, перемещающемуся в верхнюю часть камеры мимо продуктового канала. Указанное противодействие вызывает повышение напора воздушного потока в продуктовом канале, что в свою очередь улучшает условия сепарации измельчаемого материала в зоне выгрузной горловины. Выполнение профиля внутренней стенки дополнительного канала в виде знакопостоянной кривой в вертикальной плоскости таким образом, что касательная к крайней точке кривой в большей горловине образует с 2 линией, соединяющей эту точку с центром вращения, угол, не превышающий рад, обеспечивает оптимальные 3 условия входа в дополнительный канал сбрасываемого воздушного потока и минимальные аэродинамические 2 потери при движении потока. Увеличение указанного угла более рад сопровождается образованием вихревых 3 потоков за внутренней стенкой дополнительного канала в зоне большей горловины, что ухудшает эффективность использования канала, т.к. подпор воздуха со стороны изношенных молотков в выгрузной канал в этом случае снижается незначительно. Стабилизация аэродинамического режима предложенными средствами позволяет увеличить эффективность и надежность работы устройства в течение всего периода эксплуатации, В дальнейшем изобретение поясняется вариантом его осуществления и чертежами. где изображено: фиг. 1 - устройство для измельчения сыпучих материалов, общий вид; фиг. 2 - развертка Внутренней поверхности дробильной камеры между точками A1 и A2 на фиг. 1. Устройство для измельчения сыпучих материалов содержит цилиндрическую дробильную камеру 1, в которой установлен ротор 2 с молотками 3, продуктовый канал 4 и возвратный канал 5, соединенные выгрузной горловиной 6. Над камерой 1 находится бункер 7 с загрузочной горловиной 8. Между продуктовым каналом 4 и возвратным каналом 5 расположен замкнутый на дробильную камеру 1 дополнительный канал 9 сброса подпора воздуха. Канал 9 ограничен плоскими боковыми стенками 10, 11, а также внутренней 12 и наружной 13 криволинейными стенками, имеющими знакопостоянную кривизну и обеспечивающими расширение канала 9 в направлении вращения ротора 2, и сужение в противоположном направлении от большей горловины 14 канала 9 к меньшей горловине 15. Большая горловина 14 канала 9 размещена по ходу вращения ротора 2 непосредственно перед выходным отверстием 16 возвратного канала 5 таким образом, что наружная стенка 13 канала 9 в зоне большей горловины 14 совпадает с внутренней стенкой 17 возвратного канала 5, а касательная 18 в поперечном сечении устройства к внутренней стенке 12 дополнительного канала 9, проведенная через ее крайнюю точку в большей горловине 14, образует с линией 19, соединяющей эту точку с центром ротора 2, угол a , не превышающий 2/3 радиана. Меньшая горловина 15 канала 9 расположена между входным отверстием 20 продуктового канала 4 и большей горловиной 14. Устройство работает следующим образом. Измельчаемый продукт поступает из бункера 7 через загрузочную горловину 8 в дробильную камеру 1, где под воздействием молотков 3 вращающегося ротора 2 измельчается и перемещается по ходу его вращения. Совместно с создаваемым ротором воздушным потоком продукт с большой скоростью поступает в продуктовый канал 4 и движется по его наружной стенке к выгрузной горловине 6. В зоне выгрузной горловины 6 измельчаемый продукт продувается воздушным потоком. При этом мелкие частицы выносятся через выгрузную горловину 6 за пределы устройства, а более крупные, обладая значительной кинетической энергией, поступают в возвратный канал 5 и через его выходное отверстие 16 возвращаются в дробильную камеру 1 на доизмельчение. При новых неизношенных молотках скорость V1, схода частиц и воздуха с молотков 3 имеет значительную величину (до 70-80 м/с), а направление движения частиц продукта и воздуха близко к тангенциальному относительно внутренней поверхности дробильной камеры 1, что создает значительный напор в продуктовом канале 4. В зоне выгрузной горловины 6 основная часть воздушного потока продувает продукт и вместе с мелкими частицами уходит за пределы устройства. Некоторая часть воздушного потока поступает совместно с крупными частицами в возвратный канал 5 и возвращается в дробильную камеру 1. В канале 9 возникает слабый воздушный поток, перемещающийся от горловины 15 к горловине 14 и совпадающий на выходе по направлению движения с потоком из возвратного канала 5. С износом молотков характеристики воздушных и продуктовых потоков значительно меняются. Скорость V2 схода воздуха и частиц с рабочих граней изношенных молотков уменьшается вне-сколько раз (с 70-80 м/с до 25-30 м/с), а направление схода приближается к радиальному относительно поверхности дробильной камеры. В этом случае скорости воздушного и продуктового потоков в канале 4 резко снижаются, а напор и скорость воздуха в направлении выходного отверстия 16 канала 5 от ротора 2 возрастают. Воздушный поток начинает поступать в канал 5 со стороны горловины 16 и создавать встречный подпор ослабевшему воздушнопродуктовому потоку из продуктового канала 4, вследствие чего при степени износа молотков, значительно меньше допустимой, происходит переполнение материалом канала 4 и наступает преждевременный технологический отказ в работе устройства. Для устранения указанного недостатка используется канал 9 сброса подпора воздуха. С износом молотков воздух, сходя с рабочих граней молотков 3 в близком к радиальному направлению, устремляется в большую горловину 14 канала 9 и создает в последнем воздушный поток, противодействующий на выходе из горловины 15 круговому потоку воздуха в дробильной камере 1. Сброс радиального напора воздуха в канал 9, большая горловина 14 которого расположена непосредственно перед выходным отверстием 16 канала 5 (наружная стенка канала 9 совпадает с внутренней стенкой канала 5) устраняет напор воздуха в канал 5 со стороны дробильной камеры 1, вследствие чего снимается встречный подпор ослабевшему воздушно-продуктовому потоку из канала 4 и устраняются причины преждевременного наступления технологических отказов-в работе устройства с износом молотков 3. Выполнение канала 9 переменного сечения создает с износом молотков 3 устойчивый поток воздуха в канале 9 от горловины 14 к горловине 15 за счет увеличенного напора воздуха со стороны большей горловины 14, чем обеспечивается полный сброс подпора воздуха в зоне горловины 16 канала 5. Выполнение угла a между касательной 18 к стенке 12 канала 9 и линией 19. соединяющей центр вращения ротора 2 с крайней точкой стенки 12 не более 2/3 радиана обеспечивает оптимальные условия входа воздушного потока в горловину 14. При выполнении a > 2 / 3 рад. в горловине 14 образуются завихрения воздушного потока. Изобретение позволяет повысить производительность и надежность работы устройства с износом молотков, устранив причины наступления технологических отказов и сохранив стабильность технико-экономических параметров (производительность, удельный расход энергии, качество'измельченного материала) в процессе эксплуатации.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for crushing of bulk materials

Автори англійськоюTymanivskyi Oleksandr Vasyliovych, Chybys Serhii Mykolaiovych, Pylypenko Oleksandr Mykolaiovych, Lozko Viacheslav Mykhailovych, Holub Volodymyr Oleksiiovych, Zakharova Natalia Stepanivna, Zavalii Ivan Arkadiiovych

Назва патенту російськоюУстройство для измельчения сыпучих материалов

Автори російськоюТимановский Александр Васильевич, Чибис Сергей Николаевич, Пилипенко Александр Николаевич, Лозко Вячеслав Михайлович, Голуб Владимир Алексеевич, Захарова Наталья Степановна, Завалий Иван Аркадьевич

МПК / Мітки

МПК: B02C 13/02

Мітки: матеріалів, пристрій, сипких, здрібніння

Код посилання

<a href="https://ua.patents.su/3-1341-pristrijj-dlya-zdribninnya-sipkikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для здрібніння сипких матеріалів</a>

Попередній патент: Пристрій для здрібніння сипких матеріалів

Наступний патент: Пристрій для вимірювання діелектричних властивостей плодоовочевої продукції

Випадковий патент: Технологічний комплекс для виробництва високоякісної води "посейдон"