Спосіб відвалоутворення

Номер патенту: 13955

Опубліковано: 25.04.1997

Автори: Євтушенко Василь Артемович, Дриженко Анатолій Юрійович, Надточенко Микола Михайлович, Глуханюк Анатолій Васильович, Діденко Борис Михайлович, Трубіцин Микола Вікторович, Сетраков Микола Андрійович

Формула / Реферат

Способ отвалообразования на карьерах с мощными рыхлыми покрывающими породами, включающий выемку попутно добываемого минерального сырья и пустых пород, доставку их и складирование консольными ленточными отвалообразователями в комплексе с ленточным конвейером в отвальную заходку с верхним и нижним ярусами серповидными навалами, отличающийся тем, что в процессе складирования из попутно добываемого минерального сырья формируют техногенные месторождения попеременно одним из двух консольных отвалообразователей, предварительно подключают основной отвалообразователь к магистральному конвейеру, принимают с него пустые породы, в начале отвальной заходки формируют из них передовую площадку для вспомогательного отвалооб-разователя, после этого при движении впереди основного отвалообразователя вспомогательным укладывают пустые породы в нижний ярус и после его отсыпки вспомогательный отвалообразователь возвращают на безопасное расстояние к передовой площадке, выделяют по длине верхнего яруса отвальной заходки начальный, средний и конечный блоки, разнотипную породу доставляют раздельно магистральным и отвальным ленточным конвейерами, укладывают ее соответственно по разновидностям в начальном, среднем и конечном блоках, промежутки между ними в нижней части верхнего яруса заполняют оставшимся объемом пустых пород при движении основного отвалообразователя в направлении проектного контура отвала, а при его движении в обратном направлении в объемы между соседними гребнями навалов пустых пород раздельно складируют попутно добываемое минеральное сырье мощностью до проектного уровня верхнего яруса путем передвижения основного отвалообразователя с шагом, равным ширине основания серповидного навала, и отшагиванием в поперечном направлении к отвальному конвейеру.

Текст

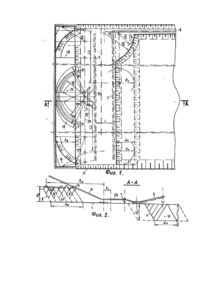

Изобретение относится к горному делу, в частности, к открытому способу разработки месторождений марганцевых руд, бурого угля, серы, огнеупорных глин и т. п. с большой мощностью рыхлых вскрышных пород, часть из которых представляют собой ценность как попутно добываемое минеральное сырье, а другие относятся к пустым породам. Наиболее близким по технической сути и достигаемому результату является способ отвалообразования при разработке рыхлых пород большой мощности многоковшовыми экскаваторами, доставке их на отвал ленточными магистральным и отвальным конвейерами, складировании в отвальную заходку основным и вспомогательным консольными ленточными отвалообразователями в нижний и верхний ярус с приемкой породы от одного общего отвального конвейера. Отва-лообразователи перемещают по одной оси движения вдоль отвального конвейера. С целью рекультивации в верхний слой верхнего яруса укладывают потенциально плодородные породы [1, с. 438]. Однако и этот способ имеет существенные недостатки, ограничивающие область его эффективного применения, поскольку не позволяет формировать техногенные месторождения из попутно добываемого минерального сырья. Складирование валовым способом основного объема вскрыши приводит к потере Ценных компонентов, которые можно было бы извлечь при повторной разработке. Кроме того, отсутствие передовой площадки на нижнем ярусе и перемещение вспомогательного отвалообразователя вслед за основным небезопасно и может привести к обрушению основания отвального конвейера. Не обеспечивается полное заполнение верхнего яруса. В основу изобретения поставлена задача усовершенствования способа отвалообразования, в котором путем формирования техногенных месторождений в процессе складирования вскрышных пород обеспечивается размещение попутно добываемого разнотипного минерального сырья в верхней части· отвала при полном заполнении верхнего ярусе, что исключает потери минерального сырья, обеспечивает и значительно упрощает раздельную повторную их разработку, за счет чего снижаются затраты по эксплуатации основного месторождения, на консервацию и рекультивацию вновь возведенной поверхности. Поставленная задача решается тем, что в способе отвалообразования на карьерах с мощными покрывающими породами, включающий выемку попутно добываемого минерального сырья и пусты х пород, доставку их и складирование консольными ленточными отвалообразователями в комплексе с ленточным конвейером в отвальную заходку с верхним и нижним ярусами серповидными навалами, отличающийся тем, что в процессе складирования из попутно добываемого минерального сырья формируют те хногенные месторождения попеременно одним из двух консольных отвалообразователей, предварительно подключают основной отвалообразователь к магистральному конвейеру, принимают с него пустые породы, в начале отвальной заходки формируют из них передовую площадку для вспомогательного отвалообразователя, после этого при движении впереди основного отвалообразователя вспомогательным укладывают пустые породы в нижний ярус и после его отсыпки вспомогательный отвалообразователь возвращают на безопасное расстояние к передовой площадке; выделяют по длине верхнего яруса отвальной заходки начальный, средний и конечный блоки, разнотипную породу доставляют раздельно магистральным и отвальным ленточными конвейерами, укладывают ее соответственно по разновидностям в начальном, среднем и конечном блоках, промежутки между ними в нижней части верхнего яруса заполняют оставшимся объемом пустых пород при движении основного отвалообразователя в направлении проектного контура отвала, а при его движении в обратном направлении в объемы между соседними гребнями навалов пустых пород раздельно складируют попутно добываемое минеральное сырье мощностью до проектного уровня верхнего яруса путем передвижения основного отвалообразователя с шагом, равным ширине основания серповидного навала, и оттягиванием в поперечном направлении к отвальному конвейеру. Новая технологическая схема отвалообразования на карьерах с мощными рыхлыми покрывающими породами с использованием двух консольных ленточных отвалообразователей, работающих в комплексе с отвальным конвейером, обеспечивает достижение технического результата за счет возможности укладки пустых пород в основание отвальной заходки, а попутно Добываемого минерального сырья раздельно по типам в верхнюю часть верхнего яруса с полным заполнением его до проектного уровня за счет перемещения основного отвалообразователя не только в продольном, но и в поперечном направлениях, а также использованием его для подготовки первоначальной передовой площадки вспомогательному отвалообразователю в процессе отвалообразования." В результате этого упрощается схема горных работ по карьеру в целом. На фиг, 1 изображена последовательность отсыпки отвальной заходки в плане; на фиг. 2 поперечный разрез формирования верхнего и нижнего ярусов отвальной заходки. На схемах фиг. 1 и 2 обозначено: 1 -отвальная заходка; 2 - верхний ярус; 3 -нижний ярус; 4 основной отвалообразователь; 5 - вспомогательный отвалообразоватeль; 6 - магистральный ленточный конвейер; 7 - отвальный ленточный конвейер; 8 - первый тип попутно добываемого минерального сырья; 9 - второй тип попутно добываемого минерального сырья; 10 ~ потенциально плодородные породы, -11 - пустые породы; 12 - начало отвальной заходки; 13 передовая площадка; 14 - начальный блок; 15- средний блок; 16-конечный блок; 17 - проектный контур отвала; 16 - серповидные навалы; 19 *- соседние гребни серповидных навалов; 20 - ось движения основного отвалообразователя; 21 - ширина основания серповидных навалов; 22 - ось движения основного отвалообразователя при отшагивании; 23 - приемная консоль основного отвалообразователя; Нв - высота Верхнего яруса; Ав - ширина заходки верхнего яруса; НH *высота нижнего яруса; Ан -ширина заходки нижнего яруса; RB - радиус отсыпки пород основным отвалообразователемж Lб - радиус отсыпки пород вспомогательным отвалообразователем; U безопасное расстояние между основным и вспомогательным отвалообразователями; t0 - шаг смещения основного отвалообразователя от основной оси движения; t- шаг перемещения отвального конвейера. Способ может быть реализован следующим образом. При отсыпке разнотипных пород отвальную заходку 1 подразделяют на верхний ярус 2 высотой Нв и шириной Аа, а также нижний ярус 3 высотой Нн и шириной Ан. Верхний ярус 2 отсыпается основным отвалообразователем 4, нижний ярус 3 - вспомогательным отвалообразователем 5. Породы из карьера доставляют к месту складирования магистральным ленточным конвейерам 6 и отвальным 7 поочередно, по мере выемки в карьере, разделяя на первый 8 и второй 9 типы попутного добываемого минерального сырья, потенциально плодородные породы 10 и непригодные в народном хозяйстве пустые породы 11. В начале отсыпки отвальной заходки основной отвалообразователь 4 подключают к магистральному конвейеру 7, принимают с него пустые породы 11 и по радиусу R в формируют из них передовую площадку 13 нижнего яруса 3 для размещения вспомогательного отвалообразователя 8. После этого( двигаясь впереди на безопасном расстоянии U от основного отвалообразователя 4 вспомогательным отвалообразователем 5 по радиусу Rн укладывают пустые породы 11 в нижний ярус 3 отвальной заходки 1. После отсыпки нижнего яруса 3 вспомогательный отвалгобразователь 5 возвращают на безопасное расстояние к передовой площадке 13. Исходя из добываемых в карьере объемов разнотипного минерального сырья, вдоль длины верхнего яруса 2 выделяют начальный 14, средний 15 и конечный 16 блоки, куда раздельно укладывают первый тип попутно добываемого сырья 8, второй тип - 9, потенциально плодородные породы 10 и пустые породы 11. Поскольку пустых пород 11 значительно больше по объему, их укладывают не только вспомогательным отвалообразователем 5 в нижний ярус 3, но и в промежутке между блоками 14, 15 и 18, а также в основание верхнего яруса 2 по всей его длине. По мере подачи отвальным конвейером 7 разнотипных пород основным отвалообразователем 4 в направлении к проектному контуру отвала 17 оставшийся объем пусты х пород 11 укладывают серповидными навалами 18, а при движении в обратном направлении в промежутке между соседними гребнями навалов пусты х пород 19 складируют по типам попутно добываемое сырье 8 и 9, покрывая сверху потенциально плодородными породами 10 мощностью не менее 1,5-2 м, на участках складирования пустых пород 11, и до 0,3-0,5 м - на участке попутно добываемого минерального сырья, чем обеспечивают их рекультивацию и консервацию соответственно. Равномерное и полное заполнение верхнего яруса 2 разнотипными породами достигается продольным продвиганием основного отвалообразователя 4 по оси движения 20 параллельно отвальному конвейеру 7 с шагом, равным ширине основания серповидного навела 21, и попеременным отшагиванием в поперечном направлении на величину τ о к отвальному конвейеру 7 по оси 22, обусловленную максимальным углом отклонения приемной консоли 23 основного отвалообразователя 4, и последующим возвращением на основную трассу движения 20. После засыпки конечного блока 16 основной отвалообразователь 4 возвращают к началу новой отвальной заходки, отвальный конвейер 7 перемещают в новое положение на шаг t. Изобретение иллюстрируется следующим примером. Грушевским карьером Марганецкого горно-обогатительного комбината разрабатывается пласт марганцевой руды мощностью 2-3 м покрытого рыхлыми вскрышными породами мощностью до 85 м. В толще вскрыши горизонтальными слоями сверху вниз залегают лессовидные суглинки средней мощностью 19,5 м, среди которых выделяются кирпичные суглинки мощностью 5,8 м; известняк - ракушечник с мощностью пласта до 7 м; керамзитовые глины мощностью до 7 м. В качестве пусты х пород выделены красно-бурые и темно-серые глины. Передовой уступ высотой 45 м отрабатывают роторным экскаватором ЭРШР-5000. К нему же из основного уступа карьера подают драглайном керамзитовые глины. По новой технологии предложено во внутренний отвал раздельно укладывать лессовидные и кирпичные суглинки, а также керамзитовые глины. В качестве пустых пород приняты краснобурые и темно-серые глины. По мере встречи их в забое указанные типы вскрышных пород разрабатывают роторным экскаватором и последовательно друг за другом по магистральному и отвальному конвейерам направляют на отвал. Нижний ярус отвальной заходки высотой 25 м отсыпается вспомогательным консольным отвалообразователем ОШР-5000/90, верхний, высотой 35 м - основным отвалообразователем ОШР-4500/190. В соответствии с заявляемым способом параметры формирования техногенных месторождений составляют: ширина верхнего и нижнего ярусов 105 и 66 м; ширина основания серповидных навалов 18 м; безопасное расстояние между работающими отвалообразователями 180 м; шаг подвижки основного отвалообразователя 18 м; шаг смещения его в сторону отвального конвейера 15 м; максимальный угол поворота приемной консоли основного отвалообразователя 45°; шаг передвижки отвального конвейера 60 м; мощность серповидных навалов из керамзитовых глин - 25-35 м; кирпичных суглинков - 6,5-10 м; керамзитовых глин - 8,8-12 м. Сверху они покрываются слоем лессовидных суглинков мощностью 0,3-0,5 м для консервации. На участках вы ходов красно-бурых длин лессовидные суглинки укладывают мощностью до 2 м, и покрывают черноземом мощностью 0,4-0,5 м. Внедрение новой технологии позволит создать техногенные месторождения лессовидных суглинков, пригодных для использования в гидротехническом строительстве и рекультивации нарушенных земель, объемом 278,6 млн м 3; кирпичных суглинков объемом 67 млн. м , керамзитовых глин, используемых для производства легких заполнителей, объемом 11,8 млн. м 3. До последнего времени эти разновидности вскрыши разрабатывались валовым способом, складировались в общий отвал и безвозвратно терялись. Комбинат имел большие денежные платежи за нарушение земель. В 1995 г. авторами заявляемого способа разработаны и утверждены комбинатом паспорта ведения вскрышных работ на Грушевском карьере. Реализация их выполняется в 1996 г.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for dumping

Автори англійськоюDryzhenko Anatolii Yuriiovych, Trubitsyn Mykola Viktorovych, Nadtochenko Mykola Mykhailovych, Sertakov Mykola Andriiovych, Yevtushenko Vasyl Artemovych, Hlukhaniuk Anatolii Vasyliovych, Didenko Borys Mykhailovych

Назва патенту російськоюСпособ отвалообразования

Автори російськоюДриженко Анатолий Юрьевич, Трубицин Николай Викторович, Надточенко Николай Михайлович, Сетраков Николай Андреевич, Евтушенко Василий Артемович, Глуханюк Анатолий Васильевич, Диденко Борис Михайлович

МПК / Мітки

МПК: E21C 41/26

Мітки: спосіб, відвалоутворення

Код посилання

<a href="https://ua.patents.su/4-13955-sposib-vidvaloutvorennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб відвалоутворення</a>

Попередній патент: Спосіб діагностики порушень гемодинаміки

Наступний патент: Вихоревий апарат для термохімічної обробки зернистих матеріалів

Випадковий патент: Спосіб роботи двигуна і двигун внутрішнього згоряння (варіанти)