Спосіб здобування карбоксильного катіоніту

Номер патенту: 14326

Опубліковано: 25.04.1997

Автори: Полякова Ольга Павлівна, Шепаліна Надія Михайлівна, Кузовов Юрій Іванович, Болотов Олексій Миколайович, Загоскіна Галина Олексіївна, Величко Микола Павлович, Жукова Неллі Гарифівна, Коровін Юрій Федорович

Формула / Реферат

Способ получения карбоксильного катионита путем окисления хлорметилированного сшитого винилароматического сополимера азотной кислотой в присутствии катализатора, отличающийся тем, что, с целью увеличения механической прочности и осмотической стабильности катионита, в качестве исходного сополимера используют хлор-метилированный сополимер стирола, дивинил-бензола и акрилонитрила, содержащий 2-5% акрилонитрила, в качестве катализатора используют бихромат натрия в количестве 0,1-1 % от массы сополимера и окисление проводят 45-50 %-ным раствором азотной кислоты при 80-85°С.

Текст

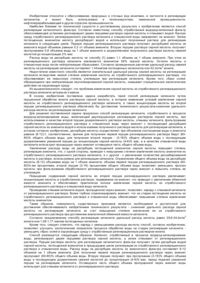

СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛЬНОГО КАТИОНИТА путем окисления хлор метилированного сшитого винилароматического сополимера азоті.ой кислотдй в присутствии катализатора, о т л и ч а ю щ и й с я тем, что, с целью увеличения механической прочности и осмотической стабильности катионита, в качестве исходного сополимера используют хлорметилированный сополимер стирола, дивинилбензола и акрилонитрила, содержащий 2-5% акрилонитрила. в качестве катализатора • используют бнхромат натрия в количестве 0,1-1% от массы сополимера и окисление проводят 45-50%-ным раствором азотной кислоты при 80-85 С, 00 СП С© 895039 * Данное изобретение относится к металированного сшитого виниларомаспособам получения карбоксильных катитического сополимера азотной кислоонитов на стиролдивинилбензольной той в присутствии катализатора в каоснове и может быть использовано в честве исходного сополимера использугидрометаллургии для извлечения метал -5 ют хлорметилированныи сополимер стилов из растворов и пульп. рола, дивинилбензола и акрилонитриИзвестен способ получения карбокла. содержащий 2-5% акрилонитрила, сильного катионита путем химической в качестве катализатора используют обработки сополимеров стирола и дибихромат натрия в количестве 0,1-1% винилбензола (ДВБ) в условиях реак10 от массы сополимера и окисление проции Фриделя-Крафтса ангидридами дикар водят 45-50%-ным раствором азотной боновых кислот с последующим окислекислоты при 80-85 С. нием азотной кислотой ГП , Суть способа заключается в следуНедостатком этого способа являетющем. Осуществляют гранулированную ся трудность технологического осущесополимеризацию стирола, техническоствления способа, связанная с малого дивинилбензола и акрилонитрила в доступностью и высокой стоимостью присутствии алкилбензина в качестве реагентов; непригодность сорбентов порообразователя; гранулы полученнодля осуществления гидрометаллургиго сополимера хлорметилируют монохлор-ческих процессов ввиду низкой мехадиметиловым эфиром в присутствии 20 нической и осмотической стабильности Я.С1^ в течение 5 ч при 60 С. Полу• недостаточно высокой обменной еми ченный хлорметилированныи сополимер кости. окисляют азотом кислотой 45-50%-ной . концентрации при 80-85 С в присутНаиболее близким к заявляемому является способ получения карбоксиль- 25 ствии бихромата натрия. ного катионита на основе хлорметилиП р и м е р 1. В реактор на рованного сополимера стирола с ди500 мл, снабженный мешалкой, обратным винилбензолом (ХМС) путем окисления холодильником, загружают 200 мл \%хлорметильных групп концентрированного раствора крахмала, насыщенного ной азотной кислотой в присутствии 30 NaCl, поднимают температуру до 50 С нитрита натрия при температуре 100— при работающей мешалке и загружают 105°С [2] . смесь стирола (88 м л ) , технического раствора ДВВ-(50%) (23 м л ) , акрилонитКатионит, полученный по этому спорила (НАК) (8 м л ) , алкилбензина собу с размером гранул 1,6-2,5 мм, (74 м л ) . Нагревают по следующему темимеет механическую прочность 10-15% 35 пературному режиму: (ОСТ 95291-75, р 4) и незначительную 2 ч при 70°С ; осмотическую стабильность - до 10% (ГОСТ 17338-71), что исключает воз4 ч при 80°С 4 можность применения его в гидрометал По истечении времени сополимер пролургических процессах при извлечении 40 мывают водой, сушат и отбирают фракметаллов из сложных по солевому соста ции 1 ,4-2 мм. ву растворов и пульп. Хлорметилирование. Недостатком данного способа являСополимер стирола, дивинилбензола ется то, что процесс окисления ХМС и акрилонитрила (50 г) загружают проводится при высокой температуре 45 при работающей мешалке в реактор на концентрированной азотной кислотой, 500 мл, снабженной обратным холодильчто способствует протеканию процесником, заливают 200 мл монохлордимесов нитрования и окислительной д е с т тилового эфира, 20 мл TiCl^ и перемерукции. А это ; в свою очередь привошивают при 60 С в течение 5 ч. дит к образованию химической неодно50 По истечении указанного времени родности и потере механической прочХМС промывают ацетоном до исчезновености каркаса гранул. ния окраски промывных вод. Окисление. Цель изобретения - увеличение механической прочности и осмотической 50 г ХМС, 200 мл азотной кислоты стабильности катионита. 55 (45%) и 5 г бихромата натрия загружают в реактор и при работающей мешалПоставленная цель достигается тем, что в способе получения карбоксильке поднимают температуру реакционной ного катионита путем окисления хлорсреды до 80 С. Выдерживают при этой З 895039 ' * температуре 10 ч. Затем гранулы выляег 96%, осмотическая стабильность гружают, отмывают от избытка кислоты 92/D, ПОЕ 5,0 мг-экв/г, размер гранул водой и 10%-ным раствором NaOH до 1,6-2,5 мм. исчезновения бурового окрашивания в промывных растворах. Переводят в Н - 5 В следующих опытах варьирова- . форму путем обработки 10%-ным растволи соотношение исходных компором НпБОл, затем отмывают ионит от нентов, температуру и концентракислоты до рН 4 и высушивают. дню азотной кислоты на стадии Механическая прочность полученноокисления. Данные приведены в го карбоксильного катионита состав- 10 таблице. При мер Соотношение комУсловия окисления Кол-во Свойства карбоксильного капонентов в сополикаталитионита мере, % (ДЕБ ,НАК, затора стирол) к массе Механи- Осмотич. ПОЕ 5 ХМС, % ческая стабильн. мг-экв/ проч% г t ность, ? 10 : 0 : 90 50% 10 : 1 : 89 50% HNOj, 85°С 63 61 5,0 79 ' 75 5,0 10 : 2 : 88 92 91 5,0 10 : 5 : 85 95 92 5,1 10 : 10 : 80 78 80 5,2 7 10 : 15 : 75 75 78 6,0 8 10 : 5 : 85 45% HN0-, 85°С 90 97 4,8 10 : 5 : 85 50% HNO 3 , 80е 92 85 4,9 10 10 : 5 : 85 50% RM> 3 , 85°C 0,2 90 92 4,5 11 10 : 5 ; 85 50% HNO-, 85°С 0,5 91 92 4,8 3. 5 , 85°C Из таблицы видно, что для получения крупного (1,6-2,5 мм) карбоксильного катионита, обладающего высокой 55 механической прочностью (90-95%) и осмотической стабильностью (90-92%), необходимо в стиролдивинилбензольную 1 1 матрицу ввести оптимальное количество (2-5 вес.%) акрилонитрила. При этом полученный катионит имеет удовлетворительную обменную емкость (4,56,0 мг-экв/г). При увеличении добавок акрилонитрила несколько ьувеличи $ 895039 вается ПОЕ катионита, то снижается механическая и осмотическая устойчивость. В процессе окисления хлорметилированного сополимера нитрильные группы омыляются до карбоксильных^ сохраняя химическую однородность с о р бента и структурируя сетчатый высокомолекулярный каркас. ния и концентрацию используемой азот, ной кислоты без ущерба для сорбционной емкости катионита. Использование предлагаемого спосо ба позволит увеличить механическую прочность сорбента в 8-9 раз, осмотическую устойчивость в 7-8 раз по сравнению с известным катионионитом [2J , позволяет проводить операцию 10 окисления в более мягких условиях, Процесс окисления осуществляется что исключает процесс окислительной в относительно мягких условиях, что деструкции, дает возможность увелитакже способствует сохранению мехачить крупность гранул катионита до нической и осмотической стабильности 2,5 мм, исключает вероятность обракрупных гранул катионита. зования взрывоопасных веществ на Применение катализатора позволяет стадии окисления. снизить температуру реакции окисле-* Редактор 0, Герасимова Заказ 1987/ДСП Составитель Г, Русских Техред М.Тепер Корректор С. Черни Тираж 363 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий М 3 0 3 5 , Москва, Ж-35, Раушская наб., д. 4/5 Филиал ГЇЇШ "Патент", г, Ужгород^ ул. Проектная, А

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the preparation of carboxyl cationite

Автори англійськоюKorovin Yurii Fedorovych, Zahoskina Halyna Oleksiivna, Kuzovov Yurii Ivanovych, Zhukova Nelli Haryfivna, Poliakova Olha Pavlivna, Velychko Mykola Pavlovych, Bolotov Oleksii Mykolaiovych, Shepalina Nadia Mykhailivna

Назва патенту російськоюСпособ получения карбоксильного катионита

Автори російськоюКоровин Юрий Федорович, Загоскина Галина Алексеевна, Кузовов Юрий Иванович, Жукова Нелли Гарифовна, Полякова Ольга Павловна, Величко Николай Павлович, Болотов Алексей Николаевич, Шепалина Надежда Михайловна

МПК / Мітки

МПК: C08F 8/06, C08F 212/00, C08J 5/20

Мітки: здобування, карбоксильного, спосіб, катіоніту

Код посилання

<a href="https://ua.patents.su/4-14326-sposib-zdobuvannya-karboksilnogo-kationitu.html" target="_blank" rel="follow" title="База патентів України">Спосіб здобування карбоксильного катіоніту</a>

Попередній патент: Шлицевий протяг

Наступний патент: Тепловий витратомір

Випадковий патент: Пристрій для буріння свердловин