Пристрій для очистки внутрішньої поверхні трубопроводу

Номер патенту: 17406

Опубліковано: 06.05.1997

Автори: Лісон Володимир Рувимович, Юровицький Ілья Львович, Солонський Ігор Миколайович

Формула / Реферат

1. Устройство для очистки внутренней поверхности трубопровода, содержащее корпус с входной и нагнетательной камерами, а также выхлопными отверстиями, соединенными с нагнетательной камерой, средства подачи сжатого воздуха в указанные камеры, дифференциальный поршень, установленный между входной и нагнетательной камерами с возможностью перемещения вдоль оси корпуса и перекрытия выхлопных отверстий в одном из своих крайних положений отличающееся тем, что в корпусе устройства выполнены сопловые каналы, соединяющие нагнетательную камеру с окружающей средой, в каждом из которых установлен предохранительный клапан, давление срабатывания которого равно 0,4 - 0,9 максимального давления в нагнетательной камере, а суммарная пропускная способность указанных каналов с учетом установленных в них предохранительных клапанов составляет 0,2 - 0,9 пропускной способности средств подачи воздуха в нагнетательную камеру.

2. Устройство по п.1, отличающееся тем, что продольные оси сопловых каналов направлены наклонно к продольной оси корпуса.

3. Устройство по п.1, отличающееся тем, что продольные оси сопловых каналов направлены параллельно продольной оси корпуса.

4. Устройство по п.1, отличающееся тем, что каждый из предохранительных клапанов выполнен в виде подпружиненного шара, установленного в сопловом канале со стороны выходного отверстия соплового канала и упирающегося в седло, выполненное в сопловом канале со стороны нагнетательной камеры.

Текст

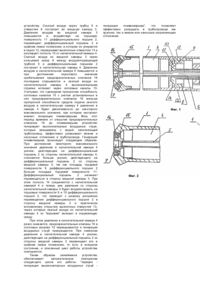

Изобретение относится к техническим средствам для очистки трубопроводов от загрязняющих о тложений, образующи хся на внутренней поверхности трубопроводов в процессе их эксплуатации, и может быть использовано в коммунальном хозяйстве, в энергетике, в различных отраслях промышленности, в сельском хозяйстве для восстановления пропускной способности загрязненных тр убопроводов различных те хнических сооружений. В последние годы широкое применение по практике находят устройства для очистки трубопроводов, генерирующие так называемые пневмовзрывы в заполненном жидкостью трубопроводе. В данном случае под пневмовзрывами подразумеваются периодические выхлопы сжатого воздуха во вн утреннюю полость трубопровода, частично или полностью заполненную жидкой средой, как правило водой. Пневмовзрыв характеризуется быстрым нарастанием и последующим быстрым спадом давления в месте локализации выхлопа. Характер возмущений заполняющий трубопровод жидкости при пневмовзрыве, аналогичен возмущениям, вызываемым детонационным процессом в некоторой точке водной среды. Разрушение загрязняющих отложений происходит как результат физических явлений, определяемых гидродинамикой подводного взрыва, которая достаточно глубоко изучена и описана в литературе (Коул Р. Подводные взрывы: Пер. с англ. - М.: Изд-во иностр. лит., 1950). Устройства для генерации пневмовзрывов в литературе называют пневмопатронами. Описание одного из первых пневмопатронов известно по описанию изобретения к а.с. №130454 (НКИ 5B, 35/01, 25.02.59). Указанный пневмопатрон был разработан для отбойки угля. Конструктивно он выполнен в виде трубы с выхлопными окнами, внутри которой расположен золотник, разделяющий полость трубы на две камеры. При подаче сжатого воздуха в первую камеру золотник под действием давления воздуха перемещается в одно из крайних положений, при котором он перекрывает выхлопные окна в трубе. Сжатый воздух через дросселирующий зазор в золотнике поступает во вторую камеру до выравнивания давления в первой и второй камерах. После этого первую камеру соединяют с атмосферой и золотник под воздействием давления во второй камере резко перемещается в другое крайнее положение, при котором выхлопные окна в трубе сообщаются со второй камерой. Происходит выхлоп сжатого воздуха из второй камеры через выхлопные окна в окружающую пневмопатрон среду. Описанный пневмопатрон предусматривает ручное переключение из режима зарядки в режим выхлопа и практического применения для очистки трубопроводов от загрязняющих отклонений не нашел, так как при очистке трубопроводов целесообразна непрерывная генерация пневмовзрывов с некоторой частотой их следования в течение довольно длительного периода времени, требующая автоматического режима работы пневмопатрона. Начало широкого практического применения пневмопатронов для очистки трубопроводов от загрязняющих отложений связано с разработкой пневмопатронов, обеспечивающих автоматический режим генерации пневмовзрывов за счет использования в конструкции пневмопатрона дифференциального поршня, автоматически переключающего пневмопатрон из режима зарядки ресивера пневмопатрона в режим выхлопа сжатого воздуха. В настоящее время описано множество конструкций пневмопатронов, в которых использованы указанные конструктивные особенности и которые используются для очистки трубопроводов от загрязняющих отложений. Так, известен пневмопатрон по описанию изобретения к а.с. СССР №1530706, кл. 03F9/00, 13.10.07, содержащий корпус с рабочей и зарядной камерами, на границе которых в корпусе выполнены выхлопные отверстия. Рабочая и зарядная камеры разделяются дифференциальным поршнем. Через рабочую и зарядную камеры проходит воздухопровод переменного сечения, благодаря которому обеспечивается разность торцовых площадей дифференциального поршня, который установлен с возможностью перемещения вдоль оси воздухопровода. Площадь торцовой поверхности дифференциального поршня со стороны рабочей камеры больше площади торцовой поверхности поршня со стороны зарядной камеры. Дифференциальный поршень вместе с элементами корпуса образует запорный клапан, который перекрывает канал, соединяющий рабочую камеру с вы хлопными отверстиями, в одном из крайних положений дифференциального поршня. В этом же положении дифференциального поршня его наружная цилиндрическая поверхность также перекрывает и выхлопные окна в корпусе. Указанные конструктивные особенности пневмопатрона обеспечивают автоматический режим генерации пневмовзрывов. Пневмопатрон работает следующим образом. Сжатый воздух через трубопровод и выполненные в нем отверстия заполняет зарядную и рабочую камеру. Указанные отверстия в трубопроводе рассчитаны так, чтобы зарядная камера заполнялась сжатым воздухом быстрее, чем рабочая камера. Благодаря этому дифференциальный поршень под воздействием давления воздуха в зарядной камере прижимается к седлу клапана и перекрывает рабочую камеру. Давление в рабочей камере по мере ее заполнения воздухом возрастает и при достижении некоторого значения, с учетом того, что площадь торцевой поверхности дифференциального поршня со стороны рабочей камеры больше торцовой поверхности поршня со стороны зарядной камеры, на дифференциальном поршне возникает перепад сил давления, направленный в сторону зарядной камеры и перемещающий дифференциальный поршень в сторону зарядной камеры. При перемещении дифференциального поршня в указанном направлении, еще до открытия выхлопных отверстий, дифференциальный поршень перекрывает отверстия в воздухопроводе, через которые подается воздух в зарядную камеру, и открывает каналы, сообщающие зарядную камеру с окружающей средой. Происходит сброс давления в зарядной камере, резко увеличивается перепад сил давления на дифференциальном поршне, под действием которых дифференциальный поршень практически мгновенно открывает выхлопные отверстия, через которые сжатый воздух из рабочей камеры со "взрывом" выходит в окружающую среду. После выхлопа, когда давление в рабочей камере резко снизится, дифференциальный поршень под воздействием сжатого воздуха в демпферной камере, а также пружины в зарядной камере начинает перемещаться в обратном направлении и занимает исходное состояние, при котором выхлопные окна, рабочая камера и каналы, сообщающие зарядную камеру с окружающей средой перекрыты, а отверстия, через которые сжатый воздух из воздухопровода подается в зарядную камеру открыты. Цикл работы пневмопатрона повторится. Общими с заявляемым решением признаками являются корпус с входной и нагнетательной камерами и выхлопными отверстиями, соединенными с нагнетательной камерой, средства подачи сжатого воздуха в указанные камеры, дифференциальный поршень, установленный между входной и нагнетательной камерами с возможностью перемещения вдоль оси корпуса и перекрытия выхлопных отверстий в одном из своих крайних положений. Особенности описанного устройства заключаются в том, что энергия сжатого воздуха преобразуется исключительно в энергию пневмовзрывов, разрушающие факторы которых эффективны только в отношении хрупких загрязняющих отложений. При наличии загрязнений вязкого характера эффективность очистки трубопроводов пневмовзрывами резко снижается. В качестве прототипа выбрано устройство для очистки внутренней поверхности трубопровода, известное по описанию изобретения к а.с. СССР №1549622, кл. B08B5/02, B08B9/04, 23.06.87. Устройство содержит корпус, разделенный расположенным вдоль его продольной оси дифференциальным поршнем на входную и нагнетательную камеры. Входная камера сообщена с источником сжатого воздуха при помощи воздухоподводящей трубки, расположенной вдоль оси корпуса и проходящей через осевое отверстие в дифференциальном поршне. Между воздухоподводящей трубкой и дифференциальным поршнем имеется зазор, через который нагнетательная камера сообщается с входной камерой. Таким образом нагнетательная камера сообщена с источником сжатого воздуха через воздухоподводящую тр убку, входную камеру, и зазор между воздухоподводящей трубкой и дифференциальным поршнем. Дифференциальный поршень установлен в корпусе с возможностью перемещения вдоль его оси между двумя крайними положениями. В боковой стенке корпуса выполнены выхлопные отверстия, расположение которых обеспечивает их перекрытие дифференциальным поршнем в одном из его крайних положений и открытие, а также соединение выхлопных отверстий с нагнетательной камерой при движении дифференциального поршня в другое крайнее положение. Описанное устройство работает следующим образом. Сжатый воздух через воздухоподводящую тр убку поступает во входную камеру. Из входной камеры через кольцевой зазор между воздухоподводящей трубкой и дифференциальным поршнем сжатый воздух перетекает в нагнетательную камеру. При этом силой давления воздуха со стороны входной камеры дифференциальный поршень перемещается в одно из своих крайних положений, в котором он перекрывает выхлопные отверстия. При достижении некоторого давления в нагнетательной камере сила, действующая на поршень со стороны нагнетательной камеры, становится больше силы, действующей на поршень со стороны входной камеры, учитывая что площадь торцовой поверхности дифференциального поршня со стороны нагнетательной камеры больше, чем со стороны входной камеры (дифференциальный поршень). Дифференциальный поршень перемещается в направлении входной камеры, открывая при этом выхлопные отверстия и соединяя их с нагнетательной камерой. Сжатый воздух из нагнетательной камеры со "взрывом" выходит в окружающую среду. После выхода воздуха из нагнетательной камеры дифференциальный поршень под воздействием давления со стороны входной камеры возвращается в первоначальное крайнее положение, в котором он перекрывает выхлопные отверстия. Цикл работы устройства повторяется. Общими признаками прототипа и заявляемого устройства являются корпус с входной и нагнетательной камерами, а также выхлопными окнами, соединенными с нагнетательной камерой, средства подачи сжатого воздуха в указанные камеры, дифференциальный поршень, установленный между входной и нагнетательной камерами с возможностью перемещения вдоль оси корпуса и перекрытия выхлопных отверстий в одном из своих крайних положений. Особенности прототипа также заключаются в использовании энергии сжатого воздуха исключительно для генерации пневмовзрывов, разрушающие факторы которых эффективны только в отношении хрупких отложений в трубопроводе. При наличии в тр убопроводе вязких загрязнений, загрязнений насосного характера, эффективность очистки резко снижается. В основу изобретения поставлена задача усовершенствования устройства для очистки внутренней поверхности трубопровода, в котором за счет особенностей преобразования энергии сжатого газа в нагнетательной камере в разрушающее воздействие на загрязнения трубопровода обеспечивается оптимальное сочетание эффектов пневмовзрывов с размывающим действием периодических высоконапорных воздушных струй и за счет этого достигается повышение эффективности очистки внутренней поверхности трубопровода от загрязняющих его о тложений. Поставленная задача решается тем, что в устройстве для очистки внутренней поверхности трубопровода, включающем корпус с входной и нагнетательной камерами а также выхлопными окнами, соединенными с нагнетательной камерой, средства подачи сжатого воздуха в указанные камеры, дифференциальный поршень, установленный между входной и нагнетательной камерами с возможностью перемещения вдоль оси корпуса и перекрытий выхлопных отверстий в одном из своих крайних положений, согласно изобретению в задней части устройства выполнены сопловые каналы, соединяющие нагнетательную камеру с окружающей средой, в каждом из которых установлен предохранительный клапан, давление срабатывания которого равно 0,4 - 0,9 максимального давления в нагнетательной камере, а суммарная пропускная способность указанных каналов с учетом установленных в них предохранительных клапанов составляет 0,2 - 0,9 пропускной способности средств подачи воздуха в нагнетательную камеру. Перечисленные признаки составляют сущность изобретения. Предпочтительным вариантом выполнения каждого из предохранительных клапанов является выполнение клапана в виде подпружиненного шара, установленного в сопловом канале со стороны выходного отверстия канала и упирающегося в седло, выполненное в сопловом канале со стороны нагнетательной камеры. В одном из вариантов реализации изобретения продольные оси сопловых каналов направлены наклонно к продольной оси корпуса. В другом варианте продольные оси сопловых каналов направлены параллельно продольной оси корпуса. Технический результат сочетание разрушающего воздействия на загрязняющие отложения пневмовзрывов с размывающим действием периодических высоконапорных воздушных струй - достигается использованием энергии сжатого воздуха в нагнетательной камере как для генерации пневмовзрывов, так и периодических высоконапорных воздушных струй в промежутках между пневмовзрывами за счет того, что устройство дополнительно снабжено сопловыми каналами, которые соединены с нагнетательной камерой через предохранительные клапаны, параметры которых по давлению срабатывания и пропускной способности обеспечивают генерацию высоконапорных струй в некоторый период зарядки нагнетательной камеры воздухом до момента генерации устройством очередного пневмовзрыва. Такой режим работы обеспечивается конструктивными особенностями выполнения устройства, составляющими сущность изобретения. То есть, достигаемый технический результат находится в причинноследственной связи с существенными признаками изобретения. Повышение эффективности очистки трубопроводов при использовании заявляемого устройства объясняется следующим. Известно, что эффективность очистки трубопроводов пневмовзрывов резко снижается при наличии в трубопроводе вязких отложений. В практике наиболее часто встречаются случаи, когда трубопроводы загрязнены как хрупкими отложениями, прочно связанными со стенками трубопровода, так и вязкими, в том числе и насосными отложениями. Чередование разрушающих факторов пневмовзрыва, воздействующих в первую очередь на хрупкие отложения, с размывающим воздействием высоконапорных воздушных стр уй на вязкие и наносные отложения обеспечивает повышение эффективности очистки трубопроводов. На фиг.1 дан общий вид устройства с сопловыми каналами, расположенными наклонно к продольной оси корпуса; на фиг.2 - вариант выполнения задней части устройства с сопловыми каналами, расположенными параллельно продольной оси корпуса; на фиг.3 предпочтительный вариант выполнения предохранительных клапанов. Устройство состоит из полого корпуса 1, дифференциального поршня 2, который разделяет полость корпуса 1 на входн ую камеру 3 и нагнетательную камеру 4, воздухоподводящей трубки 5, расположенной вдоль оси корпуса 1. Дифференциальный поршень 2 установлен с возможностью перемещения вдоль оси корпуса 1 между двумя крайними положениями и выполнен с осевым отверстием, через которое проходит воздухоподводящая трубка 5, образуя с дифференциальным поршнем 2 зазор 6. Один конец воздухоподводящей трубки 5 соединен с гнездом 7 подключения источника сжатого воздуха (не показан), а второй конец сообщен с входной камерой 3 через отверстия 8 в воздухоподводящей трубке 5. Дифференциальный поршень 2 имеет торцовые поверхности 9 и 10 со стороны нагнетательной камеры 4 и торцовую поверхность 11 со стороны входной камеры 3. В одном из крайних положений (левом, в соответствии с фиг.1) ди фференциальный поршень 2 упирается в седло 12, перекрывая нагнетательную камеру 4 и выхлопные отверстия 13, выполненные в стенке корпуса 1, и образуя изолированную полость 14 между торцовой поверхностью 10 и корпусом 1. Входная камера 3 сообщается с источником сжатого воздуха через воздухоподводящую трубку 5 и отверстия 8. Нагнетательная камера 4 сообщается с источником сжатого воздуха через воздухоподводящую тр убку 5, через отверстия 8, входн ую камеру 3 и зазор 6 между воздухоподводящей трубкой 5 и дифференциальным поршнем 2. В задней части корпуса 1 выполнены сопловые каналы 15, которые соединены с нагнетательной камерой 4 через предохранительные клапаны 16. Продольная ось сопловых каналов 15 может быть наклонной к оси корпуса 1, как показано на фиг.1, или параллельной оси корпуса 1, как показано на фиг.2. Предохранительный клапан 16 выполнен в виде подпружиненного шара 17, который установлен со стороны выходного отверстия соплового канала 15 и под действием пружины 18 упирается в седло 19, выполненное в сопловом канале 15 со стороны нагнетательной камеры 4. Давление срабатывания каждого клапана 16 равно 0,4 0,9 максимального давления в нагнетательной камере 4. Необходимое давление срабатывания устанавливается регулировочным винтом 20. Размеры каждого соплового канала 15, а также пропускная способность предохранительных клапанов 16 подобраны с учетом того, чтобы суммарная пропускная способность сопловых каналов 15 с учетом установленных в ни х предохранительных клапанов 16 составляла 0,2 0,9 пропускной способности средств подачи воздуха в нагнетательную камеру 4, под которыми подразумевается воздухоподводящая трубка 5, входная камера 3, зазор 6 между воздухоподводящей трубкой 5 и дифференциальным поршнем 2. Устройство работает следующим образом. Шланг от источника сжатого воздуха подключают к гнезду 7 и подают сжатый воздух к устройству. Сжатый воздух через трубку 5 и отверстия 8 поступает во входн ую камеру 3. Давление воздуха во входной камере 3 повышается и, воздействуя на торцовую поверхность 11 дифференциального поршня 2, перемещает дифференциальный поршень 2 в крайнее левое положение, в котором он упирается в седло 12, перекрывает выхлопные отверстия 13 и изолируют полость 14 от нагнетательной камеры 4. Сжатый воздух из входной камеры 3 через кольцевой зазор 6 между воздухоподводящей трубкой 5 и дифференциальным поршнем 2 поступает в нагнетательную камеру 4. Давление воздуха в нагнетательной камере 4 повышается и при достижении порогового значения срабатывания предохранительных клапанов 16 последние открываются и сжатый воздух из нагнетательной камеры 4 высоконапорными струями истекает через сопловые каналы 15. Учитывая, что суммарная пропускная способность сопловых каналов 15 с учетом установленных в них предохранительных клапанов 16 меньше пропускной способности средств подачи сжатого воздуха в нагнетательную камеру 4 давление в камере 4 будет увеличиваться до некоторого максимального значения, при котором наступает момент генерации пневмовзрыва. Весь этот период времени от открытия предохранительных клапанов 16 до пневмовзрыва устройство генерирует высоконапорные воздушные струи, которые смешиваясь с водой, заполняющей трубопровод, эффективно размывают вязкие и насосные отложения в трубопроводе. Генерация пневмовзрыва происходит следующим образом. При достижении некоторого максимального значения давления в нагнетательной камере 4 усилие, действующее на дифференциальный поршень 2 со стороны нагнетательной камеры 4, становится больше усилия, действующего на дифференциальный поршень 2 со стороны входной камеры 3, так как площадь торцевой поверхности 9 дифференциального поршня 2 больше площади торцевой поверхности 11. Дифференциальный поршень 2 начинает перемещаться в сторону входной камеры 3. При этом полость 14 соединяется с нагнетательной камерой 4 и теперь уже давление со стороны нагнетательной камеры 4 будет воздействовать на торцовые поверхности 9 и 10 дифференциального поршня 2, что приводит к резкому ускорению перемещения дифференциального поршня 2 в сторону входной камеры 3 и практически мгновенному открытию выхлопных отверстий 13, через которые сжатый воздух из нагнетательной камеры 4 со "взрывом" выходит в окружающую среду. При этом давление в нагнетательной камере 4 резко снижается, предохранительные клапаны 16 в сопловых каналах 15 перекрываются и генерация воздушных стр уй прекращается. При снижении давления в нагнетательной камере 4 усилие, действующее на дифференциальный поршень 2 со стороны входной камеры 3 перемещает его в крайнее левое положение, то есть в исходное состояние, и описанный цикл работы устройства повторяется. Таким образом заявляемое устройство обеспечивает автоматическое повторение следующего цикла его работы: "зарядка генерация высоконапорных воздушных стр уй генерация пневмовзрыва", что позволяет эффективно разрушать в тр убопроводе как хр упкие, так и вязкие или наносные загрязняющие отложения.

ДивитисяДодаткова інформація

Автори англійськоюSolonsky Ihor Mykolaiovych, Yurovytskyi Ilia Lvovych, Lison Volodymyr Ruvymovych

Автори російськоюСолонский Игорь Николаевич, Юровицкий Илья Львович, Лисон Владимир Рувимович

МПК / Мітки

Мітки: поверхні, пристрій, трубопроводу, внутрішньої, очистки

Код посилання

<a href="https://ua.patents.su/4-17406-pristrijj-dlya-ochistki-vnutrishno-poverkhni-truboprovodu.html" target="_blank" rel="follow" title="База патентів України">Пристрій для очистки внутрішньої поверхні трубопроводу</a>

Попередній патент: Торцеве ущільнення

Наступний патент: Вимірювач кутової координати цілі для секвентного радіолокатора

Випадковий патент: Спосіб одержання 4-амінометил-3-алкоксіімінопіролідин метансульфонату та його похідних (варіанти), а також проміжні сполуки