Профілевигинальний стан для формування протягуванням

Номер патенту: 17801

Опубліковано: 03.06.1997

Автори: Шаповал Володимир Миколайович, Славінський Микола Петрович, Смоляров Анатолій Михайлович, Ігнатенко Анатолій Павлович

Формула / Реферат

Профилегибочный стан для формовки "протяжкой, содержащий разматыватель, стыкосварочную машину, ряд рабочих клетей с валками, последняя из которых выполнена с приводными валками, устройство для кратковременного привода валков, выполненное в виде звездочек, установленных на хвостовиках одноименных валков, отрезка незамкнутой цепи, размещенной на этих звездочках и направляющих перемещения цепи вдоль стана, отличающийся тем, что валки рабочих клетей выполнены с формующими элементами, имеющими равные максимальные диаметры в каждом калибре, причем валки каждой последующей рабочей клети выполнены с формующими элементами, максимальные диаметры которых последовательно увеличиваются в соответствии с зависимостью

а межосевые расстояния между нижними и верхними валками в каждой последующей рабочей клети последовательно увеличиваются в соответствии с зависимостью

где Di - наибольший диаметр формующих элементов в і-той клети;

Do - минимально допустимый диаметр валка первой рабочей клети для данного стана, мм;

bi - ширина подгибающего участка профильного калибра формующих элементов валков в 1-ой клети, мм;

ai - угол наклона подгибающего участка профильного калибра формующих элементов валков в і-той клети, град;

DCi - увеличение межосевого расстояния валков в і-той клети, мм;

ai-1 - угол наклона подгибающего участка профильного калибра формующих элементов i-1 клети, град.

Текст

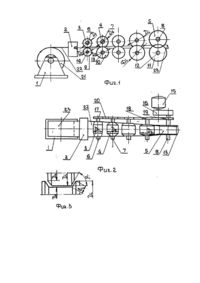

Изобретение относится к механической обработке листового материала с помощью валков специальной формы и предназначено для использования в черной металлургии, а также отраслях промышленности, имеющих переработку листового металла. Известна конструкция непрерывного профилегибочного стана для формовки профилей с вертикальными полками (авт.с. СССР № 1362538, кл. В 21 D 5/06, опубл. Бюл. № 48, 1987), имеющего в своем составе неприводные и две приводные клети, одна из которых задающая, а другая содержит валки с углом наклона боковых формующи х элементов 65-75°. Изобретение направлено на снижение веса валков и повышение производительности. Общими признаками для аналога и заявляемого объекта является наличие в составе стана неприводных и приводных клетей. Получение требуемого технического результата при использовании аналога невозможно потому что формующие элементы валков рабочих клетей выполнены не с равными максимальными диаметрами в каждом калибре и максимальные диаметры формующи х элементов не увеличиваются последовательно от клети к клети в определенной математической зависимости. А межосевые расстояния между нижним и верхним валками в каждой последующей клети последовательно не увеличиваются в зависимости от ширины подгибающих участков профильных калибров формующи х элементов и разности синусов углов наклона этих участков. Наиболее близким по технической сущности и совокупности признаков к заявляемому объекту является выбранный в качестве прототипа профилегибочный стан для формовки протяжкой (авт.св. СССР № 1532123, кл. В 21 D 5/06, опубл. Бюл. № 48, 1989), имеющий в своем составе: разматыватель, стыкосварочную машину, ряд рабочих клетей с валками и последнюю клеть с приводными валками. Стан снабжен также устройством кратковременного привода валков, выполненным в виде звездочек, установленных на хвостовиках одноименных валков и отрезка незамкнутой цепи, размещенного на этих звездочках, фиксирующей плиты, установленной над отрезком цепи, а также ловителями цепи с направляющими зевами перед первой и за последней клетью. При этом расстояние между осями звездочек по длине стана кратно шагу цепной передачи, а длина отрезка цепи определяется математической зависимостью, учитывающей габариты стана по длине, размеры звездочек и запас цепи для гарантированного захода переднего конца полосы в калибр последующей клети до момента сбега заднего конца цепи со звездочки предыдущей клети. Для прототипа и заявляемого объекта общими являются следующим признаки. Стан для формовки протяжкой, включающий разматыватель, стыкосварочную машину, ряд рабочих клетей с валками и одну последнюю клеть с приводными валками, устройство кратковременного привода валков, выполненное в виде звездочек, связанных с хвостовиками одноименных валков. Получение требуемого технического результата при использовании прототипа невозможно потому что валки рабочих клетей выполнены с формующими элементами не равных максимальных диаметров в каждом калибре и эти диаметры каждой последующей клети последовательно не увеличиваются в соотве тствии с зависимостью, учитывающей ширину и угол наклона подгибающих участков профильных калибров формующи х элементов. А расстояние между осями верхнего и нижнего валков в каждой последующей клети не увеличиваются последовательно в соответствии с зависимостью, учитывающей ширину подгибающих участков калибра и разность синусов углов наклона подгибающих участков в клети последующей и предыдущей. В основу изобретения поставлена задача разработать такой профилегибочный стан для формовки протяжкой, в котором новое выполнение конструкции формующих элементов позволило бы обеспечить сокращение металлоемкости валков, уменьшить расход металла и затраты на обработку при их изготовлении и ремонте, а также компактность стана по длине и высоте. Поставленная задача решается следующим образом. Профилегибочный стан для формовки протяжкой содержит разматыватель, стыкосварочную машину, ряд рабочих клетей с валками, последняя из которых выполнена с приводными валками, устройство для кратковременного привода валков, выполненные в виде звездочек, установленных на хвостовиках одноименных валков, отрезка незамкнутой цепи, размещенной на этих звездочках, и направляющих перемещения цепи вдоль стана. Валки рабочих клетей выполнены с формующими элементами, имеющими равные максимальные диаметры в каждом калибре. Причем валки каждой последующей клети выполнены с формующими элементами, максимальные диаметры которых последовательно увеличиваются в соответствии с зависимостью где Di - максимальный диаметр формующи х элементов в і-той клети, мм; Do - минимально допустимый диаметр валка для данного стана, мм; bi - ширина подгибающего участка про-филегибочного калибра формующи х элементов в 1-той клети, мм: a i - угол наклона подгибающего участка профильного калибра формующих элементов в і-той клети, град. Причем межосевые расстояния между нижними и верхними валками в каждой последующей рабочей клети последовательно увеличиваются в соответствии с зависимостью где ΔСі - увеличение межосевого расстояния валков в і-той клети, мм; a i-1 - угол наклона подгибающего участка профильного калибра формующи х элементов в (1-1)-той клети, град. В результате использования заявляемого изобретения достигается технический результат заключающийся в снижении веса комплектов валков уменьшением максимальных диаметров формующих элементов, предельной регламентацией увеличения этих диаметров последовательно от клети к клети, а также в обеспечении большей компактности стана уменьшением расстояний между клетями и по высоте в соответствии с уменьшением максимальных диаметров формующи х элементов и межцентровых расстояний между осями валков в клетях. Между существенными признаками заявляемого изобретения и достигаемым техническим результатом имеется следующая причинно-следственная связь. Равенство максимальных диаметров формующих элементов нижнего и верхнего валков во все х клетях при возрастании их величин последовательно от клети к клети пропорционально ширине подгибающего участка профильного калибра формующих элементов валков и синусу угла наклона этого участка в данной клети обеспечивает минимальные диаметры формующих валков во всех клетях без избытка металла в формующих элементах верхнего и нижнего валков. Максимальные величины рабочих объемов формующи х элементов обеспечивают минимальные расходы металла и материальных средств при их изготовлении. Меньший вес формующи х элементов снижает энергозатраты не только на их изготовление, но при вращении валков приводом стана. А непостоянное расстояние между центрами валков формующи х пар дает возможность сближать клети друг по отношению к другу вдоль стана при малых угла х наклона подгибающих участков калибра в первых переходах, а также при малой ширине подгибающих участков калибров формующих элементов во всех клетях, что делает стан компактнее и снижает затраты времени на эксплуатацию его и ремонты. На фиг.1 изображен общий вид стана сбоку; на фиг.2 - общий вид стана сверху; на фиг.3 - калибровка валков рабочей клети. Стан имеет в своем составе: разматыватель 1, сварочную машину 2, ряд рабочих клетей с верхними валками в виде формующих элементов 3-5, смонтированных на валах 6-8 и нижними валками с формующими элементами 9-1, смонтированных на валах 12-14. Валки всех клетей не имеют постоянного привода, кроме последней клети, у которой валки имеют привод от двигателя 15 через редуктор 16. Для задачи переднего конца заготовки в неприводные валки стан снабжен устройством для кратковременного привода валков в виде помещенных на хвостовиках нижних валков звездочек 17-19, на которых установлен отрезок цепи 20 с направляющими ее перемещения вдоль линии стана. Причем формующие элементы верхних и нижних валков во всех клетях имеют равные максимальные диаметры D i; D2-D1, постоянно увеличивающиеся, последовательно от первой клети, где они имеют наименьшие размеры, определяющиеся минимально допустимым конструктивно-прочностным размером валка стана, включающим диаметр вала и минимально допустимый диаметр элементов, контактирующих с формуемой полосой без вреза в них калибра, до последней клети, достигая наибольшей величины при максимальной высоте подгибающих участков калибра. На разматывателе стана устанавливается рулон 21, полосовой заготовки 22, из которой формуется профиль 23. Изобретение реализуется, например, следующим образом. В соответствии с формулой и описанием настоящей заявки производится растет и разработка калибровки и конструкции валков, конструирование формующи х элементов. После изготовления формующи х элементов и сборки валков в соответствии с разработанной калибровкой, производится установка их в рабочие клети, настройка калибров и фиксация валков в осевом и радиальном направлениях, а также относительно продольной оси профилирования. Затем осуществляется наладка элементов задающего устройства установкой всех звездочек по одной продольной линии, параллельной оси профилирования, отрезок незамкнутой цепи укладывается на звездочки всех формующи х клетей. В таком состоянии стан готов к работе. Стан работает следующим образом. С разматывателя 1 из рулона 21 через сварочную машину 2 полосовая заготовка 22 подается к калибру первой рабочей клети, образованному формующим элементом 3, установленном на валу 6 и формующим элементом 9, установленном на валу 14, после этого включается двигатель 15, который через редуктор 16 передает вращение валу 12 нижнего валка последней клети. Вал приводит во вращение установленный на нем формующий элемент 11 и звездочку 19, вращение которой через цепь 20 тяговым усилием приводит во вращение звездочки 17, 18, валы и установленные на них нижние формующие элементы 9-11, которые начиная с первой клети, захватывают передний конец заготовки и через нее вращая верхние формующие элементы 3-5 своих пар, сидящие на валах 6~8, профилируют полосу и перемещают к следующему калибру в сторону последней клети. После захвата переднего конца полосы формующими элементами 4, 10 второй рабочей клети, сидящих на валах 7, 13, задний конец цепи, перемещаясь вдоль стана сходит со звездочки первой клети и вращение ее валков через формуемую полосу осуществляется уже валками второй клети, звездочка которой вращается через цепь тяговым усилием последней клети и т.д. до момента захвата переднего конца полосы валками последней тянущей клети с приводом. Одновременно с этим отрезок цепи сходит со звездочки последней клети и устанавливается в исходное положение. После этого происходит собственно процесс профилирования протяжкой, когда полоса формуясь в неприводных парах валков, приводит их во вращение. И так до окончания рулона при порулоннонепрерывном процессе, когда устанавливается новый рулон и процесс, начиная с задачи его переднего конца, повторяется аналогично описанному выше, а если процесс непрерывный, когда концы рулонов свариваются, то задающее устройство вводится в действие только при перевалке валков на следующий тип профилей. Прилагаемая конструкция стана была опробована на базе опытно-промышленного стана 1-5x30-730 УкрНИИМета при изготовлении равнополочного швеллера 120x50x4 мм с внутренним радиусом изгиба 6 мм из стали Ст3пс. При этом были изготовлены два комплекта формующи х элементов: по новой заявляемой конструкции профилегибочного стана и по существующей - по конструкции прототипа. Для сопоставительной оценки число формующих клетей и углы наклона подгибающих участков профильных элементов по переходам в обоих случаях были приняты одинаковыми: семь пар формующи х валков (семь клетей) с последней (седьмой) тянущей клетью и 6-тью неприводными предыдущими. Углы наклона подгибающих элементов по переходам были соответственно: 15°, 30°, 45°· 60°, 75°, 85°, 90°. Диаметры валов валков рабочих клетей -110 мм, минимально допустимый диаметр формующего элемента без вреза в него калибра на стане равен 150 мм. Из этих условий при соблюдении основных положений заявляемой конструкции профилегибочного стана производится расчет его профильных элементов для швеллера 120x50x4 мм. Расчетные радиусы закруглений между наклонными участками подгибающих участков профильных калибров и горизонтальными смежными участками в обоих случаях были равны и составляли по клетям: 46, 22.14, 10, 7, 6; 6,5 и 6 мм. В табл.1 приведены основные расчетные данные формующих элементов и межцентровые расстояния валков, выполненных по заявляемой конструкции стана. Общий расчетный вес комплекта формующих элементов валков по предлагаемой конструкции стана составил 703 кг. Расчетные размеры формующих элементов и межцентровые расстояния валков по конструкции прототипа приведены в табл.2. Общий расчетный вес комплекта формующих элементов валков по конструкции прототипа составил 1060 кг. Из сопоставления приведенных данных вполне очевидно, что общий вес комплекта формующих элементов валков по предлагаемой конструкции стана на 33,7% меньше веса комплекта формующих элементов по конструкции прототипа для формовки одного и того же швеллера 120x50x4 мм. При равенстве максимальных диаметров формующи х элементов нижних валков конструкции и прототипа, максимальные диаметры профильных формующих элементов верхних валков по предлагаемому стану меньше, чем у прототипа в пределах от 38,2% (первая клеть) до 23,8% (последняя клеть), что и обеспечивает не только меньший вес валков по предлагаемому стану, но и компактность его по длине и высоте, так как уменьшение диаметров валков и их межцентровых расстояний дают возможность сближать клети стана по длине и конструктивно уменьшить их высоту. Так при компоновке клетей стана по прототипу с расстоянием между ними 1050 мм, расстояние от первой до последней клети при формовке швеллера 120x50x4 мм составляло 7350 мм, а при компоновке клетей по заявляемой конструкции стана с возможностью смещения их друг к другу общая длина стана от первой до последней клети уменьшилась и составляла 3675 мм, т.е. стала на 50% меньше в сравнении с прототипом.

ДивитисяДодаткова інформація

Автори англійськоюIhnatenko Anatolii Pavlovych, Smoliarov Anatolii Mykhailovych, Slavinskyi Mykola Petrovych, Shapoval Volodymyr Mykolaiovych

Автори російськоюИгнатенко Анатолий Павлович, Смоляров Анатолий Михайлович, Славинский Николай Петрович, Шаповал Владимир Николаевич

МПК / Мітки

МПК: B21D 5/06

Мітки: протягуванням, формування, стан, профілевигинальний

Код посилання

<a href="https://ua.patents.su/4-17801-profileviginalnijj-stan-dlya-formuvannya-protyaguvannyam.html" target="_blank" rel="follow" title="База патентів України">Профілевигинальний стан для формування протягуванням</a>

Попередній патент: Регулюючий дозатор внесення принад

Наступний патент: Універсально-збірна шпиндельна оснастка

Випадковий патент: Кришка для вмістищ, які мають нарізну шийку