Відцентрова форсунка

Номер патенту: 17954

Опубліковано: 17.06.1997

Автори: Маркін Сергій Вікторович, Вороновський Юрій Львович, Шиловській Володимир Олександрович, Карелін Валерій Миколайович

Формула / Реферат

1. Центробежная форсунка, содержащая корпус с резьбовым патрубком, установленные в нем завихритель с камерой закручивания и подводящими тангенциальными каналами и сопловую пластину с соплом, выполненным в виде сопряженных между собой сужающегося конусного и цилиндрического отверстия, а также накидную гайку, навинченную на резьбовый патрубок корпуса для герметичного прижатия завихрителя и сопловой пластины к резьбовому патрубку корпуса, отличающаяся тем, что резьбовый патрубок корпуса выполнен с цилиндрическим выходным отверстием, внутри которого коаксиально установлен с кольцевым зазором завихритель, выполненный в виде цилиндрического стакана с фланцем на свободном конце и цилиндрической камерой закручивания, его тангенциальные каналы выполнены в одной плоскости в стенке стакана у донной части, а диаметр камеры закручивания равен большему диаметру сужающегося конусного отверстия сопла сопловой пластины, при этом резьбовый патрубок корпуса выполнен с внутренней конической поверхностью, а контактирующая с ним поверхность фланца цилиндрического стакана завихрителя выполнена сферической.

2. Центробежная форсунка по п.1, оτличающаяся тем, что внутри корпуса помещен рассекатель потока топлива, выполненный в виде перфорированного диска с опорной пятой, обращенной к завихрителю, и установленный с возможностью ограниченного осевого перемещения внутри корпуса между упорным выступом, выполненным в корпусе, и завихрителем.

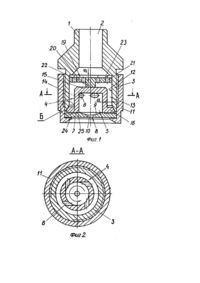

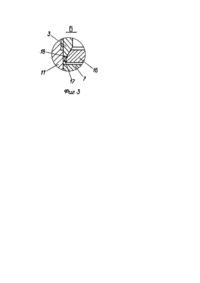

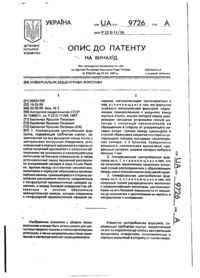

Текст

Изобретение относится к технике распыливания жидкостей, в частности к форсункам с непосредственным впрыскиванием жидкого топлива в пространство сгорания с распыливающим действием за счет центробежной силы, и предназначено для распыливания топлива в энергетических агрегатах и силовых установках, и может быть использовано в газотурбинных и ракетных двигателях. Известна центробежная форсунка (авт.св. СССР № 937883, кл. F 23 D 11 /04, F 23D 11/38, заявл. 02.09.80, опубл. 23.06.82, Бюл. №23), содержащая корпус с резьбовым патрубком, установленные в нем завихритель с камерой закручивания и подводящими тангенциальными каналами и сопловую пластину с соплом, выполненным в виде сопряженных между собой сужающегося конусного и цилиндрического отверстий, а также накидную гайку, навинченную на резьбовый патрубок корпуса для герметичного прижатия завихрителя и сопловой пластины к резьбовому патрубку корпуса. Завихритель состоит из двух частей. Примыкающая к соплу, например, нижняя часть завихрителя выполнена с тангенциальными каналами, а примыкающая к резьбовому патрубку корпуса, например, верхняя часть выполнена с продольными каналами, сообщающимися с тангенциальными каналами нижней части завихрителя. Таким образом, подводящие тангенциальные каналы завихрителя имеют Г-образную изогнутую в двух плоскостях форму и обладают большим гидравлическим сопротивлением. Верхняя часть завихрителя и резьбовый патрубок корпуса сопряжены между собой плоскими кольцевыми поверхностями. Недостатком известной центробежной форсунки являются большие гидравлические потери в ней, вызванные большим гидравлическим сопротивлением изогнутых в двух плоскостях подводящих тангенциальных каналов завихрителя, а также негерметичностью сопряжений "плоскость-плоскость" верхней части завихрителя с одной стороны ! с резьбовым патрубком, а с другой стороны с нижней частью завихрителя. В основу изобретения поставлена задача усовершенствовать конструкцию завихрителя центробежной форсунки так, чтобы путем снижения гидравлического сопротивления в подводящих тангенциальных каналах завихрителя и повышения герметичности соединения его с резьбовым патрубком корпуса, обеспечить снижение гидравлических потерь в центробежной форсунке. Поставленная задача решается тем, что в центробежной форсунке, содержащей корпус с резьбовым патрубком, установленные в нем завихритель с камерой закручивания и подводящими тангенциальными каналами и сопловую пластину с соплом, выполненным в виде сопряженных между собой сужающегося конусного и цилиндрического отверстий, а также накидную гайку, навинченную на резьбовый патрубок корпуса для герметичного прижатия завихрителя и сопловой пластины к резьбовому патрубку корпуса, согласно изобретению, резьбовый патрубок корпуса выполнен с цилиндрическим выходным отверстием, внутри которого коаксиально установлен с кольцевым зазором завихритель, выполненный в виде цилиндрического стакана с фланцем на свободном конце и цилиндрической камерой закручивания, его тангенциальные каналы выполнены в одной плоскости в стенке стакана у донной части, а диаметр камеры закручивания равен большему диаметру сужающегося конусного отверстия сопла сопловой пластины, при этом резьбовый патрубок корпуса выполнен с внутренней конической поверхностью, а контактирующая с ним поверхность фланца цилиндрического стакана завихрителя выполнена сферической. Кроме того, согласно изобретению, внутри корпуса помещен рассекатель потока топлива, выполненный в виде перфорированного диска с опорной пятой, обращенной к завихрителю и установленный с возможностью ограниченного осевого перемещения внутри корпуса между упорным выступом, выполненным в корпусе, и завихрителем. Выполнение резьбового патрубка корпуса с цилиндрическим выходным отверстием, внутри которого коаксиально установлен с кольцевым зазором завихритель, выполненный в виде цилиндрического стакана с фланцем на свободном конце и цилиндрической камерой закручивания позволяет образовать кольцевой щелевой канал, который практически без гидравлических потерь распределяет в кольцевом зазоре поток топлива, поступающий на вход подводящи х тангенциальных каналов завихрителя, и одновременно стабилизировать его параметры (давление, скорость). Выполнение тангенциальных каналов завихрителя в одной плоскости в стенке стакана у донной части, вопервых, позволяет значительно снизить гидравлическое сопротивление этих прямолинейных каналов, а вовторых - максимально использовать весь объем камеры закручивания для эффективного закручивания потока топлива. Выполнение диаметра камеры закручивания равным большему диаметру сужающегося конусного отверстия сопла сопловой пластины снижает гидравлическое сопротивление и обеспечивает выброс закрученного потока топлива из камеры закручивания через сопло с максимальной скоростью и максимальной степенью распыления топлива. При неравенстве этих диаметров образуются застойные зоны и увеличивается гидравлическое сопротивление, что влечет за собой снижение скорости выброса потока топлива и уменьшение степени распыления топлива. Выполнение резьбового патрубка корпуса с внутренней конической поверхностью, а контактирующей с ним поверхности фланца цилиндрического стакана завихрителя сферической обеспечивает надежный кольцевой контакт этих поверхностей, повышает герметичность их соединения ("конус-сфера") и снижает гидравлические потери в центробежной форсунке. Установка внутри корпуса рассекателя потока топлива, выполненного в виде перфорированного диска, обеспечивает распределение потока топлива через отверстия диска в кольцевой щелевой канал между цилиндрическим стаканом завихрителя и цилиндрическим выходным отверстием резьбового патрубка корпуса с минимальным гидравлическим сопротивлением. Кроме того, перфорированный диск выполняет роль фильтра и задерживает крупные твердые частицы, способные "заглушить" центробежную форсунку. Выполнение перфорированного диска с опорной пятой увеличивает степень перфорации диска, так как диаметр пяты может быть значительно меньше диаметра цилиндрического стакана завихрителя, за счет чего расширяется площадь перфорации и снижается гидравлическое сопротивление. Установка рассекателя потока топлива с возможностью ограниченного осевого перемещения внутри корпуса между упорным выступом, выполненным в корпусе, и завихрителем обеспечивает вибрацию или удар рассекателя при изменении давления топлива в магистрали или запуске центробежной форсунки. При этом происходит встряхивание рассекателя и самоочистка его от мелких абразивных частиц, налипающих на стенки отверстий, уменьшающих проходное сечение. Это также способствует снижению гидравлического сопротивления центробежной форсунки. Приведенные сведения показывают, что новые существенные признаки во взаимосвязи с известными существенными признаками придают объекту изобретения новые технические свойства, например снижают гидравлическое сопротивление в подводящих тангенциальных каналах завихрителя и повышают герметичность соединений. При этом раскрывается причинно-следственная связь между совокупностью существенных признаков и техническим результатом, который заключается в снижении гидравлических потерь в центробежной форсунке. На фиг.1 изображена центробежная форсунка, общий вид, продольный разрез, на фиг.2 - разрез А-А на фиг,1; на фиг.3 - узел Б на фиг.1. Центробежная форсунка (фиг.1) содержит корпус 1 с центральным каналом 2 и с резьбовым патрубком 3 для подвода жидкого топлива, установленные в нем завихритель 4 с камерой закручивания 5 и подводящими тангенциальными каналами 6 для закручивания потока топлива и сопловую пластину 7 с соплом 8 для распыливания топлива, выполненным в виде сопряженных между собой сужающегося конусного и цилиндрического отверстий 9,10, а также накидную гайку 11, навинченную на резьбовый патрубок 3 корпуса 1 для герметичного прижатия завихрителя 4 и сопловой пластины 7 к резьбовому патрубку 3 корпуса 1. Резьбовый патрубок 3 корпуса 1 выполнен с цилиндрическим выходным отверстием 12, внутри которого коаксиально установлен с кольцевым зазором "а", образующий кольцевой щелевой канал 13 завихритель 4, выполненный в виде цилиндрического стакана 14 с дном 15 и фланцем 16 на свободном конце и цилиндрической камерой закручивания 5. Тангенциальные каналы 6 завихрителя 4 выполнены в одной плоскости (фиг.2) в стенке стакана 14 у донной части. Диаметр камеры закручивания 5 равен большему диаметру сужающегося конусного отверстия 9 сопло 8 сопловой пластины 7. Резьбовый патрубок 3 корпуса 1 выполнен с внутренней конической поверхностью 17 (фиг.3), а контактирующая с ним поверхность 18 фланца 16 цилиндрического стакана 14 завихрителя 4 выполнена сферической. Внутри корпуса 1 (фиг.1) в цилиндрическом выходном отверстии 12 помещен рассекатель 19 потока топлива, выполненный в виде перфорированного диска 20 с отверстиями 21 и опорной пятой 22, обращенной к завихрителю 4, и установленный с возможностью ограниченного осевого перемещения внутри корпуса 1 между упорным выступом (буртом) 23, выполненным в корпусе 1, и завихрителем 4 на величину зазора "в". Для герметичности соединений накидная гайка 11 имеет кольцевой выступ 24, а сопловая пластина имеет кольцевой выступ 25 Центробежная форсунка работает следующим образом. Топливо из магистрали через (фиг.1) центральный канал 2 корпуса 1 и резьбовый патрубок 3 подается к рассекателю 19, который под действием давления в магистрали опорной пятой 22 садится на завихритель 4. При этом происходит встряхивание рассекателя 19 и самоочистка его от мелких абразивных частиц налипших на стенки отверстий 21 перфорированного диска 20 рассекателя 19. Перфорированный диск 20 также выполняет роль фильтра и задерживает крупные твердые частицы способные "заглушить" центробежную форсунку. Поток топлива через отверстия 21 в перфорированном диске 20 рассекателя 19 практически без гидравлических потерь поступает в кольцевой зазор "а", образующий кольцевой щелевой канал 13, между стенкой цилиндрического выходного отверстия 12 резьбового патрубка 3 корпуса 1 и цилиндрическим стаканом 14 завихрителя 4 с установившимся давлением и скоростью. При этом не происходит утечки топлива из кольцевого щелевого канала 13 в месте соединения резьбового патрубка 3 корпуса 1 и завихрителя 4 благодаря тому, что резьбовый патрубок 3 выполнен с внутренней конической поверхностью 17, а контактирующая с ним поверхность 18 фланца 16 цилиндрического стакана 14 завихрителя 4 выполнена сферической, образуя герметичное соединение типа "конус-сфера" (фиг.3), за счет чего снижаются гидравлические потери в центробежной форсунке. Затем поток топлива через тангенциальные каналы 6, расположенные в одной плоскости (фиг.2) в стенке цилиндрического стакана 14 завихрителя 4 у его дна 15, впрыскивается по касательной в камеру закручивания 5 и приобретает в ней вращательное движение, максимально используя объем камеры закручивания 5 для разгона вращающегося потока топлива. На выходе из камеры закручивания 5 вращающийся поток топлива движется практически без гидравлических потерь благодаря тому, что диаметр камеры закручивания 5 равен большему диаметру сужающегося конусного отверстия 9 сопла 8 и с большой скоростью выбрасывается через сужающееся конусное и цилиндрическое отверстия 9,10 сопла 8 сопловой пластины 7 наружу в зону горения в виде пленки, распадающейся затем на капли с высокой степенью дисперсности топливного тумана. Предлагаемая центробежная форсунка была испытана в условиях Луганской ГРЭС ПЭО "Донбассэнерго" и может найти широкое промышленное использование для распыливания мазута в топках парогенераторов тепловых электростанций Украины, работающих в режиме переменных нагрузок. Все детали центробежной форсунки могут быть изготовлены промышленным способом на обычных универсальных металлорежущих станках как на малом, так и на крупном машиностроительном предприятии.

ДивитисяДодаткова інформація

Автори англійськоюMarkin Serhii Viktorovych, Shylovskyi Volodymyr Oleksandrovych, Voronovskyi Yurii Lvovych, Karelin Valerii Mykolaiovych

Автори російськоюМаркин Сергей Викторович, Шиловский Владимир Александрович, Вороновский Юрий Львович, Карелин Валерий Николаевич

МПК / Мітки

МПК: F23D 11/00

Мітки: форсунка, відцентрова

Код посилання

<a href="https://ua.patents.su/4-17954-vidcentrova-forsunka.html" target="_blank" rel="follow" title="База патентів України">Відцентрова форсунка</a>

Попередній патент: Система аплікаційна для ентерального харчування

Наступний патент: Спосіб дражировання насіння

Випадковий патент: Установка для пропалювання дефектної ізоляції кабельних ліній