Ролик конвеєра

Формула / Реферат

1. Ролик конвеєра, що містить трубний корпус, підшипники, підшипникові стакани, осі з трьох частин, з'єднаних зварюванням, який відрізняється тим, що додатково містить цільнометалеві цапфи, трубну вставку та розпірки, при цьому вісь виконана з'єднанням вказаних цапф і трубної вставки, а підшипникові стакани з’єднані зварюванням із трубним корпусом за допомогою розпірок, як підшипники використані підшипники з вбудованими з обох сторін ущільнювачами.

2. Ролик конвеєра за п. 1, який відрізняється тим, що підшипникові стакани утворені розпірками, які з'єднані між собою і трубним корпусом зварюванням.

Текст

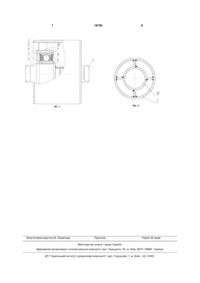

1. Ролик конвеєра, що містить трубний корпус, підшипники, підшипникові стакани, осі з трьох частин, з'єднаних зварюванням, який відрізняється тим, що додатково містить цільнометалеві цапфи, 3 Недоліками наведених аналогів [4, 5, 6] є висока матеріалоємність, складність машинобудівного забезпечення, високі цінові показники, наявність динамічних навантажень підшипників через складнощі виконання співвісності взаємного розміщення підшипників, вісі і трубного корпусу в цілому. Із промислове освоєних у виробництві конвеєрних роликів відомі виробництва ВАТ «Рудор» (м.Кривий Ріг), які відповідають технічним умовам [2] і в своєму складі мають корпус у вигляді стальної електрозварної прямошовної труби, корпусів стаканів ливарного виробництва для розміщення підшипників, самі підшипники, цільнометалеву вісь у вигляді прокатної заготовки, поліамідні і гумові ущільнювачі, та стальні стопорні кільця [7]. Недоліками даної конструкції є високі працевитрати виготовлення і оброблення ливарних корпусів, необхідність їх оброблення з використанням висококоштовних металообробних верстатів і металорізного різноманітного інструменту, низький коефіцієнт використання метала ливарних заготовок. До того ж конструкція ролика передбачає його збирання методом запресовки підшипникових вузлів до трубного корпусу, який, як правило, має розбіжності розмірів (в залежності від партії поставки труб), що потребує додаткової обробки для забезпечення відповідного натягу. При наведеній технології збирання ролика також складно забезпечити осьовий зазор в підшипниках і відповідно мінімальний крутний момент (порядку 8кгс см). Наведене разом не дозволяє мати надійність ролика згідно [1]. Недоліки пов'язані в першу чергу з застосуванням ливарного корпусу для розміщення підшипників, в рівній мірі присутні аналогічним виробам заводу ВАТ «ЛЕМКАР» (м.Кривий Ріг) (ролик транспортерний Р-3060.00.000) та Марганецького рудоремонтного заводу (ролик 1517.02.000). В свою чергу, відомі ролики, в яких корпуси стаканів для розміщення підшипників виготовлюють шляхом штамповки із стального листа [8]. Останнє потребує енергомістких пресів та технологічно складних штампів, також регламентує використання листа по геометричним розмірам - в першу чергу стабільності товщини, та фізикомеханічним властивостям. В реальних умовах розбіжності розмірів труби корпусу ролика для розміщення підшипникових вузлів досягають 1,5мм. Наведене також потребує вимушеної металообробки, сприяє створенню перекосів вказаних вузлів, що зменшує ресурс ролика. Як вихід при конструкції штампованого корпусу стаканів існують рекомендації [9] щодо використання лабіринтних ущільнювачів та високоточних труб з додатковим їх волочінням по внутрішньому діаметру. Але останнє не вирішує питань зменшення маси вісі, порушення співвісності, появ динамічних навантажень, зменшення впливу температурної залежності моменту обертання ролика при одночасної високій ціні виробу. Також відомі конвеєрні ролики закордонного виробництва (Чехія), які мають аналогічний перелік складових частин та подвійний захист ущільнювачами із зовнішньої сторони (торця) підшипників, але на фоні значної ціни вказані ролики також 18790 4 не забезпечують в умовах гірничодобувної галузі експлуатаційний термін використання, згідно [1], тобто три роки. Аналогічні недоліки мають місце роликоопори згідно [10]. Найближчим із відомих до корисної моделі, що пропонується, при опосередкованому аналізі є опорний ролик у складі корпусу, підшипників, стаканів для їх розміщення із кришками та ущільнювачами, вісі обертання, яка складається із трьох складових частин у вигляді пустотілих цапф для розміщення підшипників та цільнометалевої вставки, в якості якої використано корпус у вигляді обода і об'єднаних за допомогою зварювання [11]. Недоліками найближчого аналогу є невирішення питання суттєвого зниження металоємності, низька можливість масового виробництва роликів, обмежена область використання, можливість вісівних перекосів, значна маса виробу і працевитрати виготовлення. В основу корисної моделі поставлена задача підняття економічних показників конвеєрних роликів за рахунок зменшення маси, підняття енергетичних показників шляхом виключення перекосів в елементах ролика, збільшення ресурсу роботи і показників надійності, надання адаптивності виготовлення до матеріалів використання, зменшення працевитрат на їх виготовлення. Поставлена задача вирішується за рахунок того, що ролик конвеєра у складі трубного корпусу, підшипників, підшипникових стаканів, вісі, яка включає за допомогою зварювання три конструктивно з'єднаних частини, додатково доповнений цільнометалевими цапфами, трубною вставкою та розпірками, при цьому вісь, створена з'єднанням вказаних цапф і трубної вставки, а підшипникові стакани з'єднано з трубним корпусом за допомогою розпірок, в якості підшипників використані підшипники із вбудованими з обох сторін ущільнювачами. В свою чергу, підшипникові стакани, як варіант, можуть бути утворені чотирма розпірками, які об'єднані зварюванням між собою і трубним корпусом. Завдяки новим елементам у складі пропонованого ролика та їх конструктивні зв'язки дозволили досягти виконання поставленої задачі, в нерпу чергу, підвищення економічних показників його (ролика) використання. Дане технічне рішення відповідає вимогам корисності і новизни, призначене для використання у промисловості, а саме у гірничодобувній галузі, здійснене за допомогою існуючих матеріалів і комплектуючих виробів, промислово освоєних металургійною та машинобудівною галузями, а також науково обґрунтованих методів і при його реалізації в умовах Інгулецького гірничо-збагачувального комбінату на машинах безперервного транспорту, призначених для переміщення добутої гірничої маси, - забезпечується досягнення практичного результату у вигляді збільшення ресурсу роликів більш чим у два рази відносно визначення [1], чим виконуються вимоги промислової придатності, які вбачав автор. Суть корисної моделі, її складові елементи, особливості складання пояснюються кресленнями (Фіг.1, Фіг.2) та описом взаємодії складових елементів. До складу корисної моделі входять (Фіг.1): 5 трубний корпус 1, підшипникові стакани 2, підшипники 3, вісь 4, яка складається з двох цільнометалевих цапф 5 і трубної вставки 6, у складі підшипників 3 мають місце вбудовані ущільнювачі 7. Останні є штатною конструктивною частиною підшипників 3, які освоєні серійно у виробництві [12]. В свою чергу, на цапфах 5 і стаканах 2 мають місце упори - відповідно 8 і 9. Стакани 2 з'єднані із трубним корпусом 1 за допомогою розпірок 10. При цьому об'єм між ущільнювачами 7 і обоймами підшипників 3 заповнено відповідною оливою на весь термін експлуатації. Трубний корпус 1 виготовлюють із труби (ГОСТ 10704-91), яка згідно нормативного документу допускає різностінність в межах 0,45мм при товщині стінки 4,5мм, овальність до 1,2мм при діаметрі труби 152мм та кривизну до 1,5мм на 1м довжини. Наведене обмежує швидкість стрічки конвеєра до 4м/с через виникаючий дисбалансу і потребує додатково балансировки трубної заготовки. Більш доцільно трубний корпус 1 формувати з листової сталі шляхом вальцовки і зварювання. При наведеній конструкції виникають можливості зменшення товщини стінки корпусу 1, уникнути дисбалансу і збільшення швидкості стрічки конвеєра за 4м/с. Підшипникові стакани 2 виготовлюють із стальної труби (ГОСТ 8734-75) з обробкою внутрішнього діаметра для відповідності розмірів підшипників 3 та їх посадженню. До зовнішньої поверхні стакана 2 приварюють розпірки 10, останнє виконують до розточки під підшипники з метою виключення впливу температурних деформацій зварювання. Наведена конструкція підшипникового стакану 2 (тут і далі - діаметр ролика 152мм) має масу 0,54кг проти 3,52кг роликів ВАТ «Рудор» [7]. Упор 9 обмежує зовнішнє переміщення підшипника 3 із стакана 2. Розпірки 10 виготовлюють зі стальної гарячекатаної полоси (ТОСТ 103-76). Для зменшення сортаменту використаних матеріалів стакан 2 може бути виготовлено із використанням розпірок 10 згідно Фіг.2 з формуванням стакана на відповідній оправці. Для виготовлення зменшеної по масі вісі 4 використовують дві короткі цапфи 5 зі стального кругу (ГОСТ 2590-88) з припуском під остаточну обробку поверхні під підшипники. Упор 8 обмежує переміщення підшипників 3 по вісі 4. Цапфи 5 об’єднані трубною вставкою 6 (ГОСТ 3262-75). Остаточну обробку звареної вісі 4 - поверхонь під підшипники 3 обох цапф 5 виконують відповідним верстатом в центрах з однієї установки. Останнє (конструкція вісі і технологія її обробки) забезпечує співвісність розміщення вузлів обертання та суттєво зменшує масу вісі 4 (при довжині вісі 1050мм маса її в пропонованої конс 18790 6 трукції складає 2,8кг проти 11кг у роликів ВАТ «Рудор» [7]). Остаточне поелементно-вузлове складання ролика виконують з використанням відповідної оснастки з розміщенням трубного корпусу 1 і вісі 4 в центрах з базою по зовнішній (робочій) поверхні трубного корпусу 1. Наведене забезпечує співвісність корпусу 1 і вісі 4 у зібраному ролику, а також дозволяє витримати відповідний зазор в підшипниках і звести нанівець дисбаланс обертових частин ролика. Таким чином, реалізованими рішеннями при створенні пропонованої корисної моделі ролика досягнуто виконання поставленої задачі - в першу чергу підняття економічних показників виготовлення і експлуатації стрічкових конвеєрів. Наведене досягнуто за рахунок зняття залежності моменту обертання роликів від порушення співвісності і перекосів, також зменшення маси виробу в цілому більш ніж в 1,5 разів, відповідного зменшення нормогодин виготовлення, досягнення ресурсу експлуатації роликів в специфічних умовах гірничої галузі більш чим у 6 разів згідно до показників [2], зняття температурної залежності моменту обертання ролика за рахунок гарантованого зазору, адаптивності виготовлення до змінних параметрів комплектуючих матеріалів. Джерела інформації 1. Конвейеры ленточные ГОСТ 22644-7722647-77. Μ., Госстандарт СССР, 1994. 2. Ролики конвеєрні (модифікації РКТ, РКТ1, РКТ219). Технічні умови ТУ У 29.5-30643311.0012004. Термін введення - з 2004 року. 3. Конвейеры. Справочник под общей редакцией Ю.А.Пертена. Л-д., «Машиностроение», 1984, 368с. 4. SU 1662908 В 65 G 39/09 27.07.1991, Бюл. №26. 5. SU 1671566 В 65 G 39/09 23.08.1991, Бюл. №31. 6. SU 1542872 В 65 G 39/00 15.02.1990, Бюл. №6. 7. Ролики конвейерные. Рекламный проспект завода ООО «Кри-ворожрудмаш» (ОАО «Рудор»), г.Кривой Рог, тел. (0564)-27-48-32, 2005. 8. Ролик транспортѐрный. Рекламный проспект ЗАО «Машиностроитель», г.Моспино-1, Донецкой обл., тел. (0622)-21-73-20, 2005. 9. Р.Л. Зенков и др. Машины непрерывного действия. М., «Машиностроение», 1987, 432 с., с. 64-65. 10. SU 1675636 F 27 В 7/22 07.09.1991, Бюл. №33. 11. SU 1675637 F 27 В 7/22 07.09.1991, Бюл. №33. 12. Подшипники шариковые радиальные однорядные с уплотнениями. Тип 180000. ГОСТ 8882-75. 7 Комп’ютерна верстка М. Ломалова 18790 8 Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюRoller of conveyor

Назва патенту російськоюРолик конвейера

МПК / Мітки

МПК: B65G 39/00

Код посилання

<a href="https://ua.patents.su/4-18790-rolik-konveehra.html" target="_blank" rel="follow" title="База патентів України">Ролик конвеєра</a>

Попередній патент: Спосіб одержання специфічної гіперімунної сироватки проти mycoplasma gallisepticum-інфекції птиці

Наступний патент: Біологічно активний препарат “імунокорд-к”

Випадковий патент: Спосіб диференційної діагностики вузликового поліартеріїту та анца-асоційованих васкулітів