Шихта для одержання твердого мастила та спосіб одержання мастила на її основі

Номер патенту: 19397

Опубліковано: 25.12.1997

Автори: Вовчук Яків Ілліч, Золотко Андрій Никонович, Писарський Віталій Павлович

Формула / Реферат

1. Шихта для получения твердой смазки, содержащая молибден, серу и металлическую добавку, отличающаяся тем, что в качестве металлической добавки она содержит цинк при следующем соотношении компонентов, мас.%:

2. Способ получения твердой смазки, включающий подготовку реакционной смеси, прессование ее в виде цилиндра, воспламенение цилиндра в вакуумированной кварцевой емкости, заполненной инертным газом и синтез смазки, отличающийся тем, что при подготовке реакционной смеси порошки исходных компонентов берут микродисперсными, цилиндр устанавливают в кварцевую емкость с зазором по его наружной поверхности, а воспламенение цилиндра осуществляют локально при давлении инертного газа не менее 40 атм.

Текст

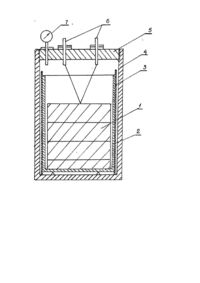

Изобретения относятся к области производства и применения твердых смазок на основе дисульфида молибдена для смазывания узлов трения и скольжения машин и механизмов, электропроводящих контактов и высокоточных механических приборов и могут быть использованы во многих отраслях промышленности, в частности в антифрикционных материалах. Наиболее близким аналогом-прототипом является шихта для твердой смазки, содержащая молибден и серу, синтезируемые с металлической добавкой, которой является свинец [1]. В эту композицию входит еще железо. Твердая смазка получается смешиванием компонентов с последующим отжигом в аргоне при 900°С в течение 10 часов для прохождения реакции компонентов: PbS + FeMo ® Pb + (PbFeMo)S2. Ввиду того, что в продукт введены атомы Pb (d = 1,75 Å), размеры которых заметно отличаются от диаметра атома молибдена (d = 1,39 Å), происходит искажение кристаллической решетки MoS2, в результате чего антифрикционные свойства твердой смазки недостаточно высокие. Известен способ получения твердой смазки - прототип, на основе дисульфида молибдена, включающий подготовку реакционной смеси из порошков молибдена и серы, ее прессование в виде цилиндра, воспламенение цилиндра в вакуумированной кварцевой емкости, заполненной инертным газом и синтез смазки [2]. В результате использования этого способа получается твердая смазка, по своим характеристикам - среднему износу трущихся поверхностей и коэффициенту трения, уступающая характеристикам смазочного материала на основе природного дисульфида молибдена. Этот способ характеризуется длительностью процесса, большими затратами энергии и малым выходом готового продукта. Эти недостатки вытекают из технологической сущности процесса, который осуществляется в несколько этапов. Первоначально емкость выдерживают при температуре 550-650°С, обеспечивая начало реакции, затем при температуре 800-900°С, а для получения упорядоченной структуры смазки выдерживают емкость в течение 100 часов при температуре 1000-1100°С. По данному способу от 100 до 200 грамм твердой смазки получается за 4-5 суток при расходовании электроэнергии до 1000 кВтчас. Таким образом, в результате реализации данного способа получается неоднородная по составу твердая смазка из-за несовершенства процесса, протекающего длительно в диффузионном режиме - твердый молибден и жидкая сера, в ходе которого из-за различия плотности данных компонентов происходит выпадание молибдена в осадок и образование конечных продуктов в виде соединений молибдена с серой, не являющихся твердыми смазками и снижающими смазочные свойства продукта. В основу первого изобретения данной группы изобретений поставлена задача создания твердой смазки, в которой путем выбора металлической добавки и определенные соотношений компонентов обеспечивается улучшение антифрикционных свойств смазки. Решение поставленной задачи достигается тем, что шихта для твердой смазки, содержащая молибден, серу и металлическую добавку, в качестве металлической добавки содержит цинк при следующем соотношении компонентов в мас.%: Введение цинка и подбор оптимального соотношения компонентов позволили увеличить межплоскостное расстояние между пластинами кристаллической структуры дисульфида молибдена и тем самым повысить свободу их взаимного перемещения, что обеспечивает снижение трения между трущимися поверхностями. В основу второго изобретения данной группы изобретений поставлена задача создать такой способ получения твердой смазки на основе дисульфида молибдена, в котором, благодаря кратковременности протекания синтеза компонентов, обеспечивается получение чистой твердой смазки, превосходящей по своим антифрикционным характеристикам смазку на основе природного дисульфида молибдена, экономия энергии и увеличение выхода готового продукта. Решение поставленной задачи достигается тем, что в способе получения твердой смазки, включающем подготовку реакционной смеси из порошков молибдена и серы, ее прессование в виде цилиндра, воспламенение цилиндра в вакуумированной кварцевой емкости, заполненной инертным газом, согласно изобретению, при подготовке реакционной смеси порошки исходных компонентов берут микродисперсными, устанавливают цилиндр в кварцевую емкость с зазором по наружной поверхности, а воспламенение цилиндра осуществляют локально при давлении инертного газа не менее 40 атм. Совокупность указанных существенных признаков обеспечивает получение чистой твердой смазки на основе дисульфида молибдена, по своим показателям превосходящей твердую смазку на основе более дорогостоящего природного дисульфида молибдена. Так, введение в состав реакционной смеси цинка приводит к стабилизации фазы дисульфида молибдена с межплоскостным расстоянием с = 18,36 Å, что повышает его смазывающие свойства смазки, снижает окислительную способность смазывающей пленки и повышает ее прочность. Как легкоплавкий металл цинк в стадии синтеза улучшает реагирование молибдена с серой, что приводит к ускорению процесса и улучшению качества продукта. Процесс синтеза протекает со скоростью 3-5 мм/с, а полное время синтеза измеряется несколькими десятками секунд. Поэтому для обеспечения полноты реагирования молибдена использованы микродисперсные фракции компонентов. Сера как самый летучий компонент с температурой плавления 120°С, кипения - 450°С в реагирующей смеси берется с избытком на ту долю ее, которая в процессе прохождения фронта синтеза испаряется из зоны реагирования, т.е. соотношение компонентов реагирующей смеси отвечает содержанию в мас.%: молибден - 53-54; сера - 40-42; цинк - 4,1-6,6. Необходимость зазора между цилиндром из реакционной смеси и кварцевой емкостью продиктована также условиями получения чистого продукта. Отсутствие зазора между цилиндром и холодной поверхностью емкости приводит к недогоранию смеси на глубину до 10 мм и образования абразивных включений. При наличии зазора по наружной поверхности обеспечивается послойное прохождение волны горения вдоль цилиндра, и, благодаря отсутствию теплопотерь в стенках емкости, происходит образование однородного смазывающего продукта. Экспериментально установлено, что при прохождении волны горения по системам Zn-S - Mo-S и их смесям существуют критические условия по давлению синтеза. При давлениях синтеза ниже 40 атм наблюдается интенсивное диспергирование реагирующей смеси, значительный унос серы из зоны горения, снижение температуры и скорости синтеза, неполнота реагирования. На чертеже изображена схема реализации способа. Способ реализуется следующим образом. Пример 1. Реакционную смесь готовят из порошков химически чистых молибдена, серы и цинка дисперсностью от 1 до 20 мкм в соотношении, удовлетворяющим содержанию в мас.%: молибден - 53,9; сера - 42; цинк - 4,1. Порошки перемешивают в течение 4 часов в шаровой мельнице до квазигомогенизации. Смесь прессуют на прессе при давлении 50 атм в форме цилиндра (цельного, либо в виде отдельных цилиндров) диаметром 60-65 мм до плотности, обеспечивающей сохранение его формы. Полученный цилиндр 1 устанавливают в кварцевую емкость 2 с зазором в 3-5 мм по наружной поверхности. Кварцевую емкость 2, установленную в предохранительный кожух 3, помещают в реактор 4, который закрывают крышкой 5 со смонтированным в ней воспламеняющим устройством 6. В реакторе 4 создают вакуум 10 -2мм рт.ст, в течение 10 мин, и заполняют инертным газом, например, аргоном при давлении 45 атм. Локальное воспламенение осуществляют подачей напряжения электрического тока 20-25 В в течение 1-2 с на воспламеняющее устройство 6. На этом расход энергии прекращается, По наростанню давления в реакторе 4 (контроль по манометру 7) следят за прохождением реакции горения. При синтезе происходит плавление серы и цинка, реакция между жидким цинком и серой и реакция между твердым молибденом и жидкой серой, усиленной теплом первой реакции. Благодаря автоколебательному режиму горения и скорости реакции 3-5 мм/с отсутствует возможность разделения компонентов реакционной смеси и выпадание молибдена в осадок, что предотвращает образование многофазного продукта и создает предпосылки для получения однофазного по составу смазывающего материала. Экспериментально установленная плотность цилиндра обеспечивает возможность свободной фильтрации жидкой и, возможно, газообразной серы по всему цилиндру 1. Наличие зазора по наружной поверхности цилиндра 1 препятствует теплопотерям из узкой реакционной зоны и способствует выходу избыточной серы из цилиндра 1 с образованием продукта, содержащего в мас.%: молибден - 53,5; сера - 41; цинк-5,5. Придавлений инертного газа - 45 атм предотвращается диспегирование реакционной смеси цилиндра. 1 и интенсивное испарение серы, что обеспечивает высокую полноту реагирования и высокое качество смазывающего материала. При высоте цилиндра 1, например, 150 мм синтез осуществляется за 3050 с. Прекращение подъема давления в реакторе 4 свидетельствует об окончании прохождения волны синтеза. Выход твердой смазки при параметрах цилиндра 1 высотой 150мм диаметром 60мм и плотности 2,0 г/см3 составляет 1,0 кг. После остывания реактора 4, продолжающегося около 1 часа, производят сброс давления, снимают крышку 5 и извлекают готовый продукт, который представляет собой рыхлый пористый цилиндрический образец, легко разрушающийся при механическом воздействии в порошок серого цвета. По результатам рентгенофазового анализа параметр решетки синтезированного продукта "с" составляет: с 18,36 Å. Пример 2. Подготовку смеси и процесс ведут аналогично примеру 1, при следующем содержании компонентов в мас.%: молибден - 53,5; сера - 41; цинк - 5,5, а синтез проводят при давлении 55 атм. По данным рентгенофазового анализа параметр решетки продукта "с" составляет: с = 18,36 Å. Пример 3. Подготовку смеси и процесс ведут аналогично примеру 1, при следующем содержании компонентов в мас.%: молибден - 53,4; сера - 40; цинк - 6,6, а синтез проводят при давлении 65 атм. По данным рентгенофазового анализа параметр решетки продукта "с" составляет: с = 18,36 Å. Пример 4. Подготовку смеси и процесс ведут аналогично примеру 1, но при добавлении инертного газа равном 30 атм и состав шихты в мас.%: молибден - 53-54; сера - 40-42; цинк - 4,1-6,6. Твердая смазка вызывает царапание медной фольги и под микроскопом видны игольчатые кристаллы. Рентгенофазовый анализ обнаружил следы Mo2S3 и Мо. В табл. 1 представлены составы твердой смазки, полученной в примерах 1, 2, 3. По результатам микроскопического анализа всех составов 1, 2 и 3 твердой смазки не обнаружено абразивного соединения молибдена с серой, имеющего игольчатую структуру. При механическом натирании полученным порошком медной и др. зеркальных поверхностей не обнаружено образования царапин. Сравнение полученной твердой смазки со смазкой на основе природного дисульфида молибдена показало, что межплоскостное расстояние "с" для полученной твердой смазки в 1,5 раза больше, чем у сравниваемой. Это обеспечивает более легкий сдвиг базисных плоскостей и улучшение антифрикционных свойств твердой смазки, полученной данным способом. Эта твердая смазка имеет хорошую адгезию к поверхности металла, является прочной. Полученный материал можно изготовить порошкообразным и в этом случае при предварительной подготовке поверхности трения наносить его на эту поверхность ветошью, а также интенсивным натиранием кожей или жесткой кистью. Для обработки крупных деталей можно использовать шлифовальные круги, а мелкие детали из металла или пластмассы можно полировать в барабане, шариками, предварительно обработанными данной смазкой. Можно использовать и другие известные методы нанесения порошкообразного продукта. Полученная твердая смазка может использоваться в виде суспензий, паст, карандашей, брикетов. Суспензии с данной твердой смазкой можно вводить в моторные масла, трансмиссионные масла, гидравлические и смазочно-охлаждающие жидкости. Результаты сравнительных испытаний образцов на износ на машинах трения приведены в табл. 2 и 3.

ДивитисяДодаткова інформація

Назва патенту англійськоюFurnace charge for obtaining of solid lubricating oil and method for obtaining of lubricating oil on base thereof

Автори англійськоюPysarskyi Vitalii Pavlovych, Vovchuk Yakiv Illich

Назва патенту російськоюШихта для получения твердого смазочного масла и способ получения смазочного масла на ее основе

Автори російськоюПисарский Виталий Павлович, Вовчук Яков Иллич

МПК / Мітки

МПК: C10M 103/00, C10M 113/00, C10M 177/00, C10M 125/04

Мітки: одержання, твердого, спосіб, шихта, основі, мастила

Код посилання

<a href="https://ua.patents.su/4-19397-shikhta-dlya-oderzhannya-tverdogo-mastila-ta-sposib-oderzhannya-mastila-na-osnovi.html" target="_blank" rel="follow" title="База патентів України">Шихта для одержання твердого мастила та спосіб одержання мастила на її основі</a>

Попередній патент: Газовий пальник

Наступний патент: Спосіб повторного використання води в оборотному циклі водопостачання умовно-чистих вод

Випадковий патент: Добриво комплексної дії "бтф-йодіс" та спосіб його одержання