Система для витягання твердої маси із ємкості

Номер патенту: 19407

Опубліковано: 25.12.1997

Автори: Кунгурцев Дмитро Юрьєвич, Корольов Генадій Миколайович, Аладкін Олександр Іванович, Короткій Валерій Павлович, Алімов Юрій Васильович, Кунгурцев Юрій Миколайович, Башук Григорій Борисович

Формула / Реферат

1. Система для извлечения твердой массы из емкости, содержащая, помещаемый в полость емкости узел подачи текучей среды, отличающаяся тем, что узел подачи текучей среды соединен с источником подачи теплоносителя для расплавления твердой массы, а система снабжена камерой с закрепленным в ней опорным элементом для установки емкости, поддоном для сбора расплава, расположенным под камерой, и струйным насосом для диспергирования расплава в ванну с охлаждающей средой, при этом струйный насос размещен в кожухе с образованием межстеночного пространства, которое на входе соединено с напорным, а на выходе - с питающим трубопроводами теплоносителя, и соединен с воздуховодом компрессора посредством размещенного в ванне змеевика.

2. Система по п. 1, отличающаяся тем, что опорный элемент имеет группу гнезд для установки емкостей, а узел подачи текучей среды представляет собой насадок, расположенный соосно гнезду.

3. Система по пп. 1 или 2, отличающаяся тем, что струйный насос выполнен с соплом в виде узкой щели, ориентированной горизонтально.

4. Система по одному из пп. 1-3, отличающаяся тем, что в ванне установлены сетчатая лента транспортера и над уровнем охлаждающей жидкости ограничительная рамка для предотвращения попадания диспергированного расплава на сетчатую ленту.

5. Система по одному из пп. 1-4, отличающаяся тем, что она снабжена узлом сушки гранул посредством калорифера, раструб которого выполнен с радиатором, вход которого соединен с отводным трубопроводом теплоносителя, а выход - с ванной.

Текст

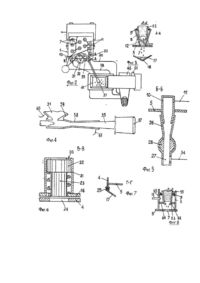

Изобретение относится к средствам для удаления твердых материалов из емкостей с узкой горловиной и сосудов с узким входным отверстием, главным образом к системам для извлечения разрывного заряда из корпусов устаревших, непригодных к использованию снарядов и мин артиллерийских орудий, реактивных установок и других боеприпасов. Изобретение также может найти применение для извлечения из емкостей с узкой горловиной других твердых расплавляемых материалов, например серы, селитры и т. п. Известно устройство для удаления сплошной твердой массы из емкостей с узкой горловиной, содержащее приводной вал, по меньшей мере, два очистных инструмента, один конец каждого из которых закреплен на оси вала жестко, а другой - с возможностью перемещения вдоль оси вала для обеспечения поджатия очистных инструментов к обрабатываемому слою под действием центробежных сил. Каждый очистной инструмент выполнен в виде двух шарнирно сочлененных планок с образованием с другим очистным инструментом шарнирного четырехзвенника. Внутри вала образован канал, сообщенный с источником подачи сжатого воздуха [1]. Рабочий орган в известном устройстве производит высверливание с последующим послойным срезанием твердой массы вращающимися механическими элементами и удаление измельченной массы воздушной струей. Известное устройство не обеспечивает получение требуемого технического результата - извлечения разрывного заряда из корпусов боеприпасов с одновременной переработкой извлеченной массы в гранулы. Препятствием для этого является то, что при воздействии на разрывной заряд вращающимся механическим рабочим органом в зоне контакта его с массой возникает высокая температура, которая приводит к возгоранию массы или разрыву разрывного заряда. При обработке не взрывоопасных масс (сера, селитра и т. п.) последние от высоких контактных температур размягчаются, становятся пластичными и забивают рабочие органы, что приводит к нарушению технологического процесса. Известно также устройство для мойки, пропарки и дезинфекции цистерн от вязкого продукта, содержащее опорный элемент, рабочие органы в виде распылителей, сообщенных с источником подачи теплоносителя, смонтированные на опорном элементе с возможностью их сведения-разведения относительно его оси для введения в горловину промываемой цистерны и расположения в этой цистерне в рабочем положении, привода сведения и разведения распылителей и системы подачи рабочих агентов к распылителям [2]. Одним из рабочих агентов, подаваемых в цистерну в известном устройстве, является теплоноситель, который расплавляет остатки вязкого продукта, что способствует его эффективному удалению из цистерны. Однако в этом известном устройстве расплав разрывного заряда будет получен в виде бесформенной массы и для превращения ее в гранулы необходимо дополнительно использовать сложное технологическое оборудование. Ближайшим аналогом изобретения является устройство для извлечения твердой массы из емкости, содержащее помещаемый в полость емкости узел подачи текучей среды [3]. Недостатком этого устройства является также невозможность получения из расплава гранул, а для последующего получения из получаемой бесформенной массы гранул необходимо использование сложного технологического оборудования. Задачей изобретения является расширение технологических возможностей путем обеспечения получения из расплава разрывного заряда гранул в процессе охлаждения извлеченного материала. В результате достигается снижение материало- и энергоемкости процесса и затрат живого труда и, как следствие, снижение себестоимости получаемого готового продукта. Технический результат достигается тем, что в системе для извлечения твердой массы из емкости, содержащей помещаемый в полость емкости узел подачи текучей среды, согласно изобретению последний соединен с источником подачи теплоносителя для расплавления твердой массы, а система снабжена камерой с закрепленным в ней опорным элементом для установки емкости, поддоном для сбора расплава, расположенным под камерой, и струйным насосом для диспергирования расплава в ванну с охлаждающей средой, при этом струйный насос размещен в кожухе с образованием межстенного пространства, которое на входе соединено с напорным, а на выходе - с питающим тр убопроводами теплоносителя, и соединен с воздуховодом компрессора посредством размещенного в ванне змеевика. Такое конструктивное выполнение системы позволяет получать, одновременно с охлаждением расплава, гранулы расплавляемого вещества в виде чешуек или лепешек, т. е. готовый к использованию продукт без дополнительной сложной технологической переработки, с помощью простых и безопасных средств при минимальных затратах энергии и труда. При этом опорный элемент выполнен в виде группы гнезд для установки емкостей, а узел подачи текучей среды представляет собой насадок, расположенный соосно гнезду. Кроме того, струйный насос выполнен с соплом в виде узкой щели для диспергирования расплава широкой полосой на поверхность охлаждающей жидкости. При этом в ванне установлена сетчатая лента транспортера и над уровнем охлаждающей жидкости ограничительная рамка для предотвращения попадания диспергированного расплава на сетчатую ленту. Целесообразно также систему снабдить узлом сушки гранул посредством калорифера, раструб которого выполнен с радиатором, вход которого соединен с отводным трубопроводом теплоносителя, а выход - с ванной. На фиг. 1 показана система для извлечения твердой массы из емкости с узкой горловиной, в аксонометрии; на фиг. 2 - то же, вид сверху со снятой крышкой; на фиг. 3 - разрез А-А на фиг. 2 (показано гнездо с установленной на нем емкостью с узкой горловиной); на фиг. 4 - узел диспергирования расплава, продольный разрез; на фиг. 5 - разрез Б-Б на фиг. 2 (показано соединение впускного патрубка и ловителя напорного трубопровода); на фиг. 6 - разрез В-В на фиг. 2 (показан замок поддона); на фиг. 7 - разрез Г-Г на фиг. 2 (показано уплотнение поддона); на фиг. 8 - вариант выполнения гнезда. Система состоит из узла 1 плавления твердой массы, узла 2 диспергирования расплава и средства 3 транспортирования и сушки гранул. Узел плавления выполнен в виде камеры 4 с горизонтальной перегородкой 5 и поворотной крышкой 6. На перегородке образована группа отверстий 7, на которых соосно им закреплены гнезда 8, выполненные в виде усеченных конусных втулок, направленных меньшими основаниями вниз и снабженных уплотняющими кольцами 9, предотвращающи х прорыв теплоносителя в камеру 4, а также установлен впускной патрубок 10, пропущенный сквозь перегородку и выполненный снизу конусным. Сверху патрубок 10 заглушён и к нему присоединена разветвленная сеть патрубков 11, каждый из которых заканчивается насадком 12, закрепленным в гнезде 8 соосно отверстию 7. Камера 4 установлена на стойках 13 на шарнирах 14 с возможностью поворота в вертикальной плоскости, посредством троса тельфера (на чертеже не показаны), присоединяемого к зацепу 15. Снизу камеры 4 на этих же стойках закреплен жестко поддон 16, днище которого выполнено в виде наклонных в поперечной и продольной плоскостях листов 17 с образованием желоба 18. Спереди листы соединены с вертикальной стенкой 19, имеющей замки 20, каждый из которых выполнен в виде закрепленных внутри поддона цилиндра 21 с подпружиненным поршнем 22, соединенным с ригелем 23. Предпоршневая полость цилиндра 21 сообщена с пространством поддона 16, а запоршневая - с атмосферой, при этом ригель 23 размещен с возможностью входа в фиксирующее отверстие 24 камеры 4 при создании давления в поддоне 16. На поддоне 16 по периметру наклонных листов и стенок установлен уплотняющий шнур 25 из теплостойкой резины и закреплен ловитель 26, выполненный в виде конусной втулки для взаимодействия с конусной частью патрубка 10, соединенный с напорным 27 трубопроводом через пробковый кран 28 с источником подачи теплоносителя (далее генератор 29 теплоносителя), а также отводной 30 трубопровод. В генераторе 29 теплоносителя вмонтированы всасывающий насос и нагреватель (на чертеже не показаны). Узел диспергирования расплава состоит из герметичной приемной камеры 31, соединенной патрубком 32 с желобом поддона 16. Приемная камера 31 сообщена со струйным насосом 33, который трубопроводом 34 соединен с напорным 27 трубопроводом генератора 29 теплоносителя. Диффузор 35 струйного насоса закреплен на заполняемой охлаждающей жидкостью (водой) ванне 36 под небольшим (8-10°) углом наклона к поверхности жидкости и заканчивается в виде узкой щели соплом 37 для выброса диспергированного расплава выплавляемой массы широкой полосой на поверхность жидкости и охлаждения с одновременным образованием гранул. При этом генератор 29 теплоносителя питающим 38 трубопроводом сообщен с ванной 36 для подачи в генератор подогретой, в результате охлаждения расплава, воды для последующего парообразования. Средство транспортирования и сушки гранул, полученных в результате охлаждения диспергированного расплава, содержит транспортер 39 с сетчатой лентой 40, нижний конец которого размещен в ванне 36, имеющей над уровнем заполнения водой перед верхней ветвью сетчатой ленты 40 ограничительную рамку 41 для предотвращения попадания диспергированного расплава на сетчатую ленту 40. На бортах 42 транспортера, в пространстве между ветвями сетчатой ленты, закреплена продольная перегородка 43 с наклонными ребрами 44 для отвода проходной фракции гранул в сборник 45 и смонтированы выпускные патрубки 46 калорифера 47, впускное окно которого соединено с компрессором 48. В раструбе калорифера 47 размещен радиатор 49, соединенный с отводным 30 трубопроводом теплоносителя и трубопроводом 50 сброса отработанного теплоносителя в ванну. За ведущим роликом транспортера с приводом 51 размещен сборник 52 гранулированного продукта, а под ним установлена сменная тара 53. За камерой 4 размещена тележка 54 для сбора емкостей 55 с узкой горловиной после извлечения из них твердой массы. В варианте исполнения системы струйный насос 23 может быть соединен не с генератором теплоносителя, а воздуховодом 56 (на схеме показан пунктиром) через помещенный в ванну змеевик 57 с компрессором калорифера 47. В этом случае для предотвращения снижения температуры расплава в струйном насосе 33, последний вместе с приемной камерой 31 целесообразно разместить в кожуха 58, межстенное пространство 59 которого соединено с трубопроводами 60 и 61 соответственно с напорным 27 и питающим 38 трубопроводами генератора 29 теплоносителя. Это уменьшит расход пара и обеспечит отвод змеевиком 57 тепла из ванны и тем самым позволит уменьшить объем охлаждающей воды. Над ванной 36 и транспортером 39 установлен известный зонт с вытяжной системой (на чертеже не показаны) вентиляции. В варианте исполнения системы (фиг. 8) гнездо 8 может быть выполнено в виде вертикального цилиндра, уплотнительное кольцо которого имеет разную ширину для установки в гнезде 8 снарядов разного калибра. В нижней части цилиндра установлено опорное кольцо 62 с центральным окном 63 для установки в нем узкой горловиной емкости 55 и отверстия 64 для сообщения полости 65, образованной внутренней поверхностью цилиндра, опорного 62 и уплотнительного колец, а также корпуса емкости 55, через окно 7 с поддоном 16, при этом насадки 12 закреплены на боковой поверхности цилиндра, равномерно по окружности и входят в полость для подачи теплоносителя (пар или нагретый воздух) для нагрева корпуса емкости 55, через который тепло передается находящейся в емкости 55 массе. Отработанный пар через отверстия 64 и отверстия 7 выходит в поддон 16. Система работает следующим образом. После установки в гр уппу гнезд 8 на горизонтальной перегородке 5 камеры 4 емкостей 55 с выплавляемой массой, направленных узким входным отверстием вниз соосно насадку 12 и уплотнения зазоров между емкостями и поверхностями гнезд 8 уплотнительными кольцами 9, закрывают крышку 6 и включают систему в работу. Генератор 29 теплоносителя с вмонтированными в него насосом и нагревателем (на чертеже не показаны) всасывает из ванны 36 по питающему 38 трубопроводу воду и генерирует ее в пар, который по напорному 27 трубопроводу, через открытый пробковый кран 28, ловитель 26, впускной патрубок 10 и разветвленную сеть патрубков 11 поступает к насадкам 12. Узкой струей пар воздействует на массу (тринитротолуол) в емкости (корпус снаряда) и расплавляет ее. Расплав вытекает через отверстия 7 и, стекая по наклонным листам 17 и желобу 18, скапливается на поддоне 16 у передней стенки 19, откуда по патрубку 32 поступает в приемную камеру 31 узла 2 диспергирования расплава и струйный насос 33. Поступающий в струйный насос 33 по напорному 27 трубопроводу пар захватывает расплав и в виде дисперсных частиц выбрасывает его через сопло 37 диффузора 35 широкой полосой под углом 8-10° на поверхность охлаждающей воды в ванну 36, при этом ограничительная рамка 41 препятствует попаданию частиц расплава на сетчатую ленту 40. Ударяясь с большой кинетической энергией о поверхностный слой воды под острым углом, частицы расплава тринитротолуола превращаются в гранулы 66 чешуйчатой формы или в виде частиц чечевицеобразной формы (лепешки), размер которых можно менять, изменяя скорость выброса диспергированного расплава и, следовательно, энергию удара частиц о воду, а также угол наклона сопла к поверхности воды. Охлажденные гранулы опускаются на дно ванны. Одновременно в герметично соединенный с камерой 4 посредством уплотнительного шнура 25, поддон 16 через отверстия 7 в камеру вместе с расплавом выходит теплоноситель (пар или нагретый воздух), который создает в поддоне 16 и предпоршневой полости цилиндров 21 замков 20 давление. В результате этого поршни 22, сжимая пружины перемещаются и ригеля 23 входят в фиксирующие отверстия 24 камеры 4, замыкая камеру 4 и поддон 16 до тех пор, пока поддон 16 находится под давлением. Такое выполнение замка предотвращает открытие, находящейся под давлением камеры 4, даже при потере внимания оператора. Давление теплоносителя в поддоне 16 способствует равномерности подачи расплава в приемную камеру 31 и стабильности работы струйного насоса 33. Аналогичным образом работает система и тогда, когда вместо пара в струйный насос 33 подают по магистрали 56 воздух или генератор теплоносителя подает нагретый воздух. Скопившиеся на дне ванны гранулы захватываются сетчатой лентой 40 наклонного транспортера 39, соединенного с приводом 51 и, перемещаясь вверх, отцеживается на ленте 40. Проходная фракция гранул (мелкие гранулы и частицы материала) поступает на продольную перегородку 43 и вдоль наклонных ребер 44 перемещаются в сборник 45, а гранулы поступают в зону сушки, где проходят через восходящий поток разогретого воздуха, поступающего из оппозитно закрепленных на бортах 42 транспортера 39 патрубков 46 калорифера 47. Воздух в калорифер 47, поступает от компрессора 48 и нагревается проходящим через радиатор 49 отработанным теплоносителем, который поступает по трубопроводу 30 из поддона 16. Прошедший через радиатор 49 отработанный теплоноситель по трубопроводу 50 сбрасывается в ванну 36. Проходя зону сушки, гранулы многократно переворачиваются и интенсивно сушатся, а в конце транспортера 39 сбрасываются в сборник 52, откуда периодически перегружаются в сменную тару 53. После завершения выплавки массы из емкостей, оператор перекрывает пробковый кран 28, давление в поддоне 16 падает до атмосферного (т. к. отводной 30 трубопровод постоянно открыт) и подпружиненные поршни 22 замков 20 выдвигают ригеля 23 из фиксирующи х отверстий 24 камеры 4, Только после этого тросом тельфера (на чертеже не показан) поворачивают камеру 4 вокруг шарниров 14 стоек 13 и выгружают пустые емкости 55 в тележку 54. При использовании в системе в качестве теплоносителя нагретого воздуха, в струйный насос 33 воздух поступает по воздуховоду 56 от компрессора 48 калорифера или от автономного компрессора через змеевик 57, а струйный насос 33 и приемную камеру 31 помещают в кожух 58, межстеночное пространство 59 которого соединяют с напорным 27 и питающим 38 трубопроводами генератора теплоносителя соответственно трубопроводами 60, 61, при этом питающий трубопровод 38 генератора теплоносителя сообщен с атмосферой. Выделяемое при работе системы тепло и газы удаляются известной вытяжной системой, подключенной к установленному над ванной 36 и транспортером 39 кожуху (на чертеже не показан).

ДивитисяДодаткова інформація

Назва патенту англійськоюSystem for removal of solid material from container

Автори англійськоюKunhurtsev YuriiMykolaiovych, Kunhurtsev Dmytro Yurievych, Aladkin Oleksandr Ivanovych, Koroliov Henadii Mykolaiovych, Korotkii Valerii Pavlovych, Alimov Yurii Vasyliovych, Bashuk Hryhorii Borysovych

Назва патенту російськоюСистема для удаления твердой массы из емкости

Автори російськоюКунгурцев Юрий Николаевич, Кунгурцев Дмитрий Юрьевич, Аладкин Александр Иванович, Королев Геннадий Николаевич, Короткий Валерий Павлович, Алимов Юрий Васильевич, Башук Григорий Борисович

МПК / Мітки

МПК: B08B 3/02, B08B 9/08, B29B 9/00

Мітки: система, маси, витягання, твердої, ємкості

Код посилання

<a href="https://ua.patents.su/4-19407-sistema-dlya-vityagannya-tverdo-masi-iz-ehmkosti.html" target="_blank" rel="follow" title="База патентів України">Система для витягання твердої маси із ємкості</a>

Попередній патент: Агрегат для формування черепиці

Наступний патент: Спосіб одержання харчового продукту з насіння соняшнику

Випадковий патент: Кабель силовий вогнестійкий