Установка для очищування димових газів

Номер патенту: 19629

Опубліковано: 25.12.1997

Автори: Биковченко Галина Іванівна, Малий Леонід Прокопович, Северин Сергій Семенович, Борисенко Станіслав Васильович, Льняний Віталій Миколайович, Гусаров Василь Георгійович

Формула / Реферат

1. Установка для очистки дымовых газов, содержащая футерованный эрозионно-химостойким покрытием корпус с патрубками для подвода и отвода газов, расположенную в корпусе кассету из параллельно установленных между верхней и нижней песчанопо-лимерными армированными плитами трубчатых элементов, каждый с завихрителем и инициатором эмульгирования, блок орошения, дренажные трубы которого расположены непосредственно над верхней плитой, с дозатором жидкости, узел выгрузки пульпы, расположенный в нижней части корпуса, каплеуловитель, смонтированный над блоком орошения, отличающаяся тем, что каждый дозатор выполнен в виде утопленного за торцы трубчатых элементов стакана, снабженного со стороны прилегающего трубчатого элемента желобом водопотока, выполненным в виде расширяющего ниспадающего канала, гребень перелива которого приподнят относительно торцов указанных трубчатых элементов, причем по меньшей мере два желоба водопотока каждого дозатора ориентированы на соответствующие прилегающие трубчатые элементы.

2. Установка по п.1,отличающаяся тем, что ниспадающий канал дозатора выполнен в виде фрагмента торовой поверхности, сопряженного линией гребня с горизонталью.

3. Установка по п.1,отличающаяся тем, что армировочный каркас песчанополимерной композиции каждой из плит снабжен замыкающей периметр каркаса арматурой, причем периметровая арматура утоплена в песчанополимерную композицию на глубину не более толщины плиты, а торец плиты дополнительно упрочнен по поверхностному слою волокнистым наполнителем.

Текст

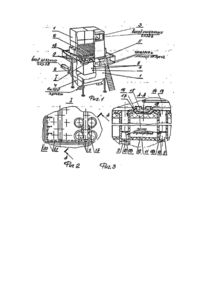

Изобретение относится к технике мокрой очистки газа и может найти применение в системах, обеспечивающих защиту окружающей среды от загрязнения твердыми, жидкими и газообразными компонентами отходящи х газов промышленных и теплоэнергетических предприятий. Известно устройство для очистки газа, включающее корпус с входным и выходным штуцерами, внутри которого соосно расположены конические лопастные завихрители, причем внешний завихритель обращен меньшим основанием вниз, а внутренний -меньшим основанием вверх, в нижней части завихрителей размещен кольцевой коллектор с форсунками, а в верхней - вихревая разделительная обечайка. Устройство снабжено размещенным в зазоре и выполненным в виде двух жестко сопряженных усеченных конусов распределительным приспособлением, к вершине которого прикреплен кольцевой коллектор с форсунками, размещенным над входным штуцером меньшим основанием вниз усеченным конусом и расположенным в меньшем основании усеченного конуса диффузором, а вихревая разделительная обечайка выполнена в виде усеченного конуса с большим основанием, установленным с наклоном к его оси, и снабжена многолопастной цилиндрической решеткой. Проходные сечения соосных конических завихрителей равновелики, а газовый входной штуцер установлен тангенциально к корпусу [1]. Недостатком данного устройства является наличие застойной зоны между газовым входным штуцером и усеченным конусом, где возможно осаждение пыли. Из зарубежных аналогов заявляемой установки следует отметить прямоточный циклон с обратным потоком воздуха, поступающим через тангенциальные сопла [2]. Механизм противоточной абсорбционной очистки, реализованный и в заявляемой установке, обеспечивает эффективность газоочистки, однако сложность конструкции ограничивает широкое использование таких устройств в те хнике. Аналогом является также и устройство для смешивания газовой и жидкостной струй с их последующим разделением. Оно содержит цилиндрическую башню с вн утренней цилиндрической стенкой, верхнюю стенку с центральным отверстием, нижнюю стенку (днище), образующую полость для сбора жидкости у нижнего торца башни и зону входа газа, расположенную в башне выше полости сбора жидкости для приема газа, входящего в башню, причем полость сбора жидкости имеет слив в жидкостные коммуникации. Зона входа газа содержит периферическую коническую часть у верхнего торца. Вертикально регулируемый дископодобный клапан, устанавливаемый в конической части зоны входа газа, образующий кольцевой зазор, клапанный трубопровод, объединенный с диском клапана в нижней части трубопровода, верхний конец которого проходит через отверстие в верхнем торце и выходит наружу башни. Эластичное герметичное соединение -воротник, установлен у верхнего конца трубопровода клапана, выполненного телескопическим по форме и снабженного элементами герметичного крепления к верхнему торцу колонки и трубопроводу клапана. Устройство содержит также кольцевой зазор для прохода газа из зоны входной в зону очистки, средства регулирования площади кольцевого зазора путем изменения высоты диска клапана. Вторая цилиндрическая часть башни соединена с первой под тупым углом в продольном сечении, причем дискообразный клапан второй части расположен в плоскости соединения первой и второй части. Устройство распыления жидкости в камере, установленное у верхнего торца зоны смешивания газа с жидкостью, выполненное в виде кольцеобразного полого распределителя с множеством отверстий в нижней части ориентированных вниз и наружу относительно цилиндрической стенки башни, причем распределитель связан с трубой рециркуляции жидкости, соединенной с полостью отбора жидкости. Зона разделения газа с жидкостью расположена выше зоны смешения. Зона истечения газа в башне, расположена выше зоны разделения с арматурой. Устройство отделения тумана (каплеотбойник), установлено между зонами разделения и истечения газа. Дискообразный клапан содержит пару конических поверхностей - обратную и прямую, соединенные по окружностям максимального диаметра, для образования острой кольцевой периферической кромки, а верхняя поверхность крепится к трубопроводу клапана. Трубопровод клапана выполнен расширяющимся в нижней части для образования дискообразного клапана [3]. Известное устройство невозможно применять при работе с газовыми смесями, компоненты которых образуют агрессивные среды при контакте с водой, следствием чего является коррозия оборудования, что приводит в итоге к снижению срока эксплуатации. Предусмотренная возможность регулировки зазора между стенками установки и дискообразным клапаном ведет к усложнению конструкции известного устройства, а, следовательно, и к ее удорожанию. Наиболее близкой к изобретению по технической сущности и достигаемому результату является установка для очистки газообразных выбросов, преимущественно дымовых газов тепловых электростанций, содержащая: корпус с патрубками подвода и отвода газов; расположенную в корпусе кассету из параллельно установленных тр убчаты х элементов, с размещенными в них завихрителями; блок орошения, включающий дозаторы жидкости, узел выгрузки пульпы, каплеуловитель, верхнюю и нижнюю плиты, выполненные из песчанополи-мерной композиции, армированной металлическим каркасом. Трубчатые элементы закреплены между плитами и снабже-ны инициаторами эмульгирования, размещенными над завихрителями; блок орошения снабжен системой дренажных труб с отверстиями диаметром 4,8 мм. Дренажные отверстия выполнены над соответствующими дозаторами жидкости. Количество дозаторов жидкости и трубчатых элементов связано соотношением 1:4 [4]. Установленные на ряде ГРЭС России, Казахстана и Украины устройства с использованием упомянутого решения в целом хорошо зарекомендовали себя. Однако, им присущ ряд недостатков, основной из которых заключается в следующем. Применение известкового молочка в качестве очищающей жидкости в известной установке снижает производительность очистки. Это вызвано во-первых возможным срывом режима эмульгирования в ряде трубчатых фильтрующих элементов и, во-вторых, возможным прорывом грязных газов через плиты кассеты. Анализ показал, что срыв режима эмульгирования в рабочей зоне трубчатого фильтрующего элемента, когда между заверителем газа и инициатором эмульгирования не образуется эмульсия, и грязный газ прорывается через стекающую вниз по стенке трубы, очищающую воду, к выходу из установки, основан на следующем конструктивном недостатке. Конструктивное выполнение входа очищающей жидкости в трубчатый элемент не обеспечивает пленочного ее течения по трубе вниз, вплоть до инициатора эмульгирования - кольцевой шайбы, обтекая которую, пленочное течение должно преобразовываться в центральную струю. Взаимодействие же центральной струи воды и соосного, но противоточного ей, вихря грязного газа обеспечивает образование режима эмульгирования сопровождающегося интенсивным тепломассообменом между грязным газом и чистой жидкостью. При срыве режима эмульгирования, вода на входе в трубу течет не пленкой, а элементарными струями, что не позволяет на инициаторе эмульгирования обеспечить начало эмульгирования. Анализ также показал, что встречающийся прорыв грязных газов через плиты кассеты основан на таком конструктивно-технологическом недостатке. При эксплуатации образовавшиеся на этапе изготовления плит щели в торцовых зонах развиваются, что приводит к растрескиванию торцов, выпадению некоторых фрагментов песчано-полимерной композиции, расположенных между металлической арматурой с последующим нарушением целостности плиты в торцевой зоне. Настройка расхода в трубчатых элементах, в которых произошел "срыв" режима эмульгирования, а также ремонт плит, при нарушении их целостности, требует остановки работы по очистке газов, что и уменьшает производительность установки по газу. В основу изобретения поставлена задача усовершенствовать установку для очистки дымовых газов, при применении известкового молочка в качестве очищающей жидкости путем создания стабильного режима пленочного течения очищающей воды на входе в трубчатый элемент, а также упрочнения торцов плит кассеты, что уменьшает возможность образования элементарных стр уй воды в тр убчатом фильтрующем элементе, перед инициатором эмульгирования, а также исключает образование торцевых трещин а плите, соответственно. Это обеспечивает повышение производительности установки по газу, за счет исключения потерь на восстановление целостности плит и настройку режима эмульгирования. Поставленная задача решается тем, что в установке для очистки газообразных выбросов, преимущественно, дымовых газов тепловых электростанций, содержащей футерованный эрозионнохимостойким покрытием корпус с патрубками для подвода и отвода и отвода газов, расположенную в корпусе кассету из параллельно расположенных, между верхней и нижней армированными песчано-полимерными плитами, трубчатых элементов, каждый с завихрителем и инициатором эмульгирования, блок орошения с дозатором жидкости, узел выгрузки пульпы и каплеуловитель, согласно изобретению каждый дозатор жидкости выполнен в виде утопленного за торцы трубчатых элементов стакана, снабженного, со стороны прилегающего трубчатого элемента, расширяющимся ниспадающим каналом, гребень перелива которого приподнят относительно торцов указанных трубчаты х элеме'нтов, причем по меньшей мере два желоба водопотока каждого дозатора ориентированы на соответствующие прилегающие трубчатые элементы. Ниспадающий канал дозатора выполнен в виде части торцовой поверхности сопряженной линией гребня с горизонталью. Армировочный каркас песчано-полимерной композиции каждой из плит снабжен замыкающим периметр каркаса «арматурой, причем цельная периметровая арматура утоплена в песчано-полимерную композицию на глубину не более толщины плиты, а торец плиты дополнительно упрочнен по поверхностному слою волокнистым наполнителем. Такое конструктивное усовершенствование обеспечивает ламинарный режим течения очищающей жидкости на входе и по внутренней поверхности цилиндра трубчатого элемента, исключает образование турбулентностей, с последующим образованием элементарных струй вплоть до инициатора эмульгирования. Это создает условия стабильного возникновения процесса эмульгирования в рабочем объеме трубчатого элемента. Предлагаемое конструктивное решение плит обеспечивает исключение образования трещин в торцевой зоне плит на этапе их изготовления (при охлаждении плит после полимеризации в автоклаве при повышенной температуре и при извлечении плит из прессформы), что исключает соответственно развитие трещин на этапе эксплуатации и потерю целостности плиты. Это исключает прорыв грязных газов к выходу установки через плиты. Грязный газ проходит только по функциональным каналам, через рабочую зону эмульгирования трубчаты х фильтрующи х элементов и подвергается обязательной очистке. На фиг. 1 изображен общий вид эмульгатора в аксонометрической проекции, совмещенный с местным разрезом; на фиг. 2 -узел I на фиг. 1; на фиг. 3 - разрез А-А на фиг. 2. Установка состоит из корпуса 1 с входным 2 и выходным 3 патрубками с отверстиями, блока трубчатых фильтрующи х элементов 4, узла орошения 5, каплеуловителя 6, узла выгр узки пульпы 7. Корпус 1 футерован изнутри кислостойким покрытием, выполненным из двух слоев шпатлевки ЭП-0020 ГОСТ 28379-89, одного слоя ткани КТ-ІІ ОСТ 6-48-64-91, двух слоев шпатлевки ЭП-0020 (толщина покрытия не менее 0,95 мм). Детали внутренних узлов выполнены -из кислостойкого композиционного материала. Блок фильтрующи х элементов 4 установлен в проходном сечении корпуса 1 по всей площади его проходного сечения над входным отверстием патрубка 2. Блок фильтрующи х элементов 4 в данном примере конкретного исполнения выполнен в виде четырех кассет 8, расположенных в один ярус. Каждая кассета состоит из равномерно расположенных в площади ее поперечного сечения трубчатых элементов 9 (см. фиг. 3), в которых происходит тепломассообмен очищаемого газа и очищающей жидкости, путем образования эмульсии. Трубчатые элементы 9 изготовлены методом намотки стеклоткани КТ-Н-ТОА ОСТ 6-48-64-91, предварительно пропитанной бакелитовым лаком ЛБС-4 ГОСТ 901-78. Завихрители 10 газового потока выполнены из прессматериала ГСП-4 ТУ 6-48-0204983-11-90. Трубчатые элементы 9 связаны в кассету 8 (в данном примере конкретного исполнения -144 шт.) посредством поперечной плиты 11, выполненной из песчано-полимерной композиции на основе минерального наполнителя (например, песка кварцевого) и эпоксидного связующего. Нижний торец блока 4 закрыт нижней плитой 12, аналогичной плите 11. Узел орошения 5 выполнен в виде труб орошения 13, расположенных над каждым блоком фильтрующих элементов 4. Трубы орошения 13 снабжены отверстиями 14 для слива очищающей жидкости. Каждое отверстие 14 связано желобом водо-потока с четырьмя трубчатыми элементами 9 посредством установленного у вер хних и х торцов дозатора 15. Дозатор 15 выполнен в виде утопленного за торцы трубчатых элементов 9 стакана 16, снабженного со стороны каждого прилегающего трубчатого элемента 9 желобом водопотока, каждый в виде расширяющегося ниспадающего канала 17. Отверстия 14 для слива очищающей жидкости из труб орошения 13 в дозаторе 15. выполнены диаметром 4,6-5.0 мм. Выше труб орошения расположен каплеуловитель 6, выполненный в виде решетки с развитой площадью поверхности, изготовленный из прессматериала ДСВ ГОСТ 17478-72. Узел выгрузки пульпы 7 расположен в нижней части корпуса 1 и выполнен в виде бункера, откуда пульпа поступает самотеком в отстойник. В трубчатом элементе 9 размещен инициатор эмульгирования, выполненный в виде кольцевой диафрагмы 18, изготовленной из прессматериала ГСП-4 (ТУ 6-48-0204983-11-90) и вклеенного внутрь трубчато го элемента 9. Расположенная между завихрителем 10 газа и инициатором эмульгирования 18 рабочая зона, предназначенная для образования эмульсии чистой жидкости и грязного газа, где последний за счет интенсивного тепломассообмена и подвергается эффективной очистке от содержащихся в нем примесей золы, окислов серы и окислов азота. Ниспадающий канал 17 дозатора 15 выполнен в виде фрагмента торовой поверхности сопряженной линией гребня 19 с горизонталью. Каркас 20, которым армирована каждая плита 11, а также аналогично плите 11 и каждая нижняя плита 12, снабжен замыкающим контуром 21, расположенным по периметру плит 11; 12 и утопленным внутрь песчанополимерной композиции на глубину не более толщины плиты. Боковой торец каждой плиты упрочнен волокнистым наполнителем, в качестве которого использована: стеклолента. В данном примере конкретного исполнения изображена установка с соотношением 1:4 между дозатором 15 и связанных с ним трубчатых элементов 9 (однако, в зави- І симости от необходимого расхода очищающей жидкости указанное соотношение может быть 1:2, 1:3 и т.д.), т.е. из одного дозатора 15 раствор поступает в 4 трубчаты х элемента 9 соответственно. Это соотношение выбрано также из условий вязкости очищающей жидкости, температуры и хим. состава грязных газов. Предлагаемое устройство работает следующим образом. Исходный дымовой (промышленный) газ под действием тяги поступает во входное отверстие патрубка 2 корпуса 1 установки. Двигаясь вертикально, дымовой газ проходит через блок фильтрующи х элементов 4, кагтлеуловитель 6 и далее, через выходное отверстие патрубка 3 корпуса 1 выходит в атмосферу. Запыленный дымовой газ подается в нижнюю часть трубы 9, где подвергается закрутке с помощью лопастей завихрителя 10, а в верхнюю часть тр убы 9 подается орошающая жидкость, в виде тонкой пленки, стекающей вниз по стенкам трубы. Жидкость, в области кольцевой диафрагмы инициатора эмульгирования 18, начинает накапливаться непосредственно над завихрителем 10 и смешивается с дымовыми газами, образуя газожидкостную эмульсию, которая через некоторое время после запуска заполняет трубу от завихрителя 10 до кольцевой диафрагмы 18. Эмульсионный слой с высокой эффективностью отфильтровывает и адсорбирует золу и окислы серы. Очищенный газ удаляется, а жидкость с уловленными частицами золы под действием силы тяжести стекает в гидрозатор узла выгрузки пульпы 7. Очищенный от золы дымовой газ с частицами мелких брызг проходит через решетку каплеуловителя 6, осушающего вы ходящий из устройства дымовой газ. Предлагаемая конструкция установки для очистки промышленных гaзoв позволяет: повысить срок эксплуатации газоочистного оборудования; обеспечить комбинированную очистку от зольной фракции до 99,8%, от диоксида серы до 30% (при использовании 10% известкового молочка); при производительности по газу 2-10 м 3/ч обеспечить сопротивление по газопотоку до 120мм вод.ст.; обеспечить надежную очистку газа в температурном диапазоне окружающей среды 4-150°С, при этом температура газа на входе 150°С, на выходе 60°С; обеспечивать стабильный режим эмульгирования и исключить затраты на его настройку по сравнению с прототипом; исключить прорыв грязных газов через плиты за счет сохранения их целостности в процессе эксплуатации, уменьшить эксплуатационные затраты по сравнению с прототипом; расширить номенклатур у очищающей жидкости включая воду и ее растворы с различными абсорбентами и адсорбентами, с сохранением стабильного режима возникновения эмульсии. Использование установки может принести значительный эффект в Украине, где энергетика в настоящее время переориентируется на национальные, в основном - высокозольные угли.

ДивитисяДодаткова інформація

Назва патенту англійськоюInstallation for cleaning furnace gas

Автори англійськоюBorysenko Stanislav Vasyliovych, Malyi Leonid Prokopovych, Bykovchenko Halyna Ivanivna, Severin Serhii Semenovych, Husarov Vasyl Heorhiiovych, L'nianyi Vitalii Mykolaiovych

Назва патенту російськоюУстановка для очистки дымовых газов

Автори російськоюБорисенко Станислав Васильевич, Малый Леонид Прокопович, Малый Леонид Прокофьевич, Быковченко Галина Ивановна, Северин Сергей Семенович, Гусаров Василий Георгиевич, Льняный Виталий Николаевич

МПК / Мітки

МПК: B01D 47/06, B01D 47/04

Мітки: очищування, димових, газів, установка

Код посилання

<a href="https://ua.patents.su/4-19629-ustanovka-dlya-ochishhuvannya-dimovikh-gaziv.html" target="_blank" rel="follow" title="База патентів України">Установка для очищування димових газів</a>

Попередній патент: Різальний інструмент для обробки отворів

Наступний патент: Спосіб виготовлення електронної кераміки для потужних електродів

Випадковий патент: Застосування саратину для інгібування адгезії тромбоцитів