Газогенератор

Номер патенту: 20438

Опубліковано: 15.07.1997

Автори: Корнієнко Олександр Миколайович, Костецький Володимир Георгійович, Костецький Георгій Володимирович

Формула / Реферат

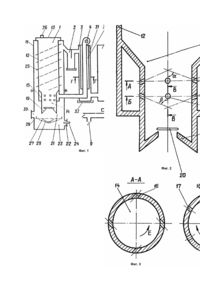

1. Газогенератор, состоящий из собственно генератора с вертикальным бункером, с активной камерой с фурмами и с коллекторами с обратным клапаном подвода воздуха, с конусом, с колосниковой решеткой с зольником с люком, люком просмотра и загрузочного люка; из системы наддува и розжига и смесителя газа с воздухом, отличающийся тем, что в пространстве между наружной стенкой бункера и корпусом генератора расположены закрепленные на бункере по винтовой образующей направляющие теплообменные ребра, фурмы размещены в двух горизонтальных уровнях, причем оси каналов фурм верхнего ряда направлены иод углом 45°...60° вверх к оси камеры, оси каналов части фурм нижнего ряда направлены радиально, а оси каналов остальной части фурм нижнего ряда направлены под углом 45°...60° вниз к оси камеры, а общая площадь проходных сечений фурм составляет 0,05...0,2 части площади цилиндра двигателя.

2. Устройство по п. 1, отличающееся тем, что в отверстии конуса, расположенного в нижней части активной камеры, установлены перегородки.

3. Устройство по п. 1, отличающееся тем, что колосниковая решетка снабжена отбортовкой по окружности стенок корпуса.

4. Устройство по п. 1, отличающееся тем, что в нижней части корпуса выполнено отверстие с заслонкой.

5. Устройство по п. 1, отличающееся тем, что решетка снабжена подвижными ножами, входящими снизу в пазы между колосником.

6. Устройство по п. 1, отличающееся тем, что в системе наддува установлен рекуператор.

7. Устройство по п. 1, отличающееся тем, что нижняя часть корпуса выполнена разъемной от верхней, а в плоскости разъема располагают термостойкую прокладку.

Текст

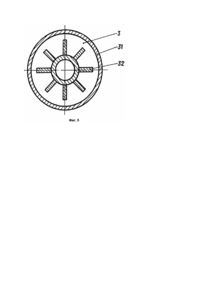

Предлагаемое изобретение относится к химическому машиностроению, конкретно к области получения из твердого топлива генераторного газа, который может быть использован в двигателях внутреннего сгорания. Аналогами предлагаемого изобретения являются транспортные генераторные установки по а.с. СССР №50834, 55693, 55875, 61034, 65597, 68922, 71988, 72834, 76618, 80874, 83737, 85631, 89653, 90727, 92630, по патентам США №5028241, Германии №294274, Франции №8406, 2670501, ЕПВ №04941. В каждом из этих аналогов описывают отдельные существенные признаки конструкций газогенераторов. В качестве прототипа выбрана конструкция генератора ЗИС-352, описанного в книге Г.Г. Токарева "Газогенераторные автомобили" (М.: Машгиз, 1955. - 273с.). Известный газогенератор состоит из собственного генератора газа, очистителя "циклона", охладителя, очистителя -фильтра, вентиляторов наддува и розжига, отстойника и смесителя газа с воздухом, тр убопроводов. Собственно, генератор газа состоит из корпуса, внутри которого размещен вертикально бункер с активной камерой с фурмами, коллектором подвода воздуха с обратным клапаном, конус, колосниковая решетка, зольник с люком и люк просмотра активной камеры, а также из загрузочного люка. В пространстве между корпусом и бункером установлен направляющий пояс перед выходом газа из корпуса. Фурмы в известном генераторе размещены в один ряд, имеют одинаковый диаметр каналов с радиальным направлением потока воздуха. Верхняя часть конуса не имеет приспособлений для задержания недопала. Корпус генератора выполнен сплошным. Известные устройства имеют следующие недостатки: 1. Горячий генераторный газ, выходящий из активной камеры неэффективно используется для нагрева и сушки топлива, поэтому в таких генераторах нельзя применять топливо влажностью более 40 - 60%. 2. Фурмы, размещенные в один ряд и имеющие одинаковый диаметр, не обеспечивают полного разложения смол и их дожигания, вследствие чего смолы частично проникают в двигатель и уменьшают его моторесурс. 3. Раскаленный уголь и шлак, попадая на колосниковую решетку, касаются корпуса и перегревают его. 4. Генератор не может длительно находиться в рабочем состоянии без потребления генераторного газа, т.е. при неработающем Д.В.С. 5. Вдуваемый холодный воздух в зону горения снижает температур у горения, создавая значительный перепад температур в активной камере, что ведет к уменьшению срока эксплуатации генератора и ухудшению генерации газа. В основу изобретения поставлена задача усовершенствования газогенератора, а именно: использовать твердое топливо повышенной влажности (более 40%), улучшить генерацию газа и очистку его от смол и взвешенных частиц, обеспечить полную очистку колосниковой решетки от шлака, обеспечить длительное время поддержания генератора в рабочем состоянии при неработающем Д.В.С., улучшить ремонтноспособность генератора, что достигается путем размещения в пространстве между наружной стенкой бункера и корпусом генератора направляющих газ теплообменных ребер, закрепленных на бункера по винтовой образующей, выполнения фурм в двух горизонтальных уровнях с наклоном осей каналов, установления перегородок в нижней части активной камеры, снабжения колосниковой решетки отбортовкой по окружности у стенок корпуса, выполнения отверстия в нижней части корпуса, снабжения подвижными ножами, входящими снизу в пазы между колосниками, установление рекуператора в системе наддува, выполнения нижней части корпуса разъемной от верхней с расположением в плоскости разъема термостойкой прокладки. Указанные изменения конструкции обеспечивают предварительную сушку твердого влажного топлива, повышение температуры газов и паров, крекинг и сгорание смол, равномерное сгорание топлива, предотвращение касания шлака стенок камеры и размещение его ровным слоем на колосниковой решетке, механическое удаление шлака, снижение нагрева наружного кожуха. На фиг.1 представлена принципиальная схема предлагаемого газогенератора; на фиг.2, 3, 4 схемы расположения фурм; на фиг.5 - поперечное сечение рекуператора. Газогенератор состоит из комплекса устройств по генерации газа, его очистки охлаждения и подачи в ДВС. В комплекс устройств входят: собственно генератор газа 1, циклон 2, рекуператор 3, вентилятор наддува 4, охладитель 5, очиститель 6, вентилятор розжига 7, отстойник 8, смеситель газа с воздухом 9 и соединительные шланги 10 (фиг.1, 2). Генератор газа 1 состоит из корпуса 11, внутри которого размещен вертикальный бункер 12 с крышкой 13 вверху и активной камерой 14 внизу. Активная камера 14 опоясана коллектором 15 подвода воздуха (фиг.2). В стенках активной камеры 14 размещена система фурм 16, 17, 18, а внизу камеры установлен конус 19. Фурмы 16, 17, 18 расположены на двух уровнях А - А (фиг.3) и Б - Б. В вер хнем уровне А - А фурмы 16 направлены по секущей окружности в направлении (фиг.3), под углом (фиг.2) к оси активной камеры вверх. В нижнем уровне Б - Б часть фурм 17 направлена радиально, а часть фурм 18 под углом к оси активной камеры вниз. Воздух из коллектора 15 распределяется по фурмам. Общая площадь проходных сечений фурм назначается из условия получения оптимального состава генераторного газа и составляет 0,05 - 0,2 части площади цилиндра двигателя. В нижней части активной камеры имеется усеченный конус 19 с меньшим диаметром отверстия вверх и перегородками 20 над верхним отверстием, задерживающим недопал от проникновения в зону восстановления 21. В нижней части корпуса в крышке люка 22 зольника 23, имеется устройство для подсоса воздуха 24 в период остановки ДВС. Нижняя часть корпуса 11 выполнена разъемной от верхней части корпуса. На стенках бункера 12 закреплены по винтовым образующим ребра 25. В крышке 13 размещен клапан 26. Под активной камерой имеется колосниковая решетка 27 с отбортовкой 28 по окружности у стенок корпуса. Под колосниковой решеткой 27 установлены подвижные ножи 29. Кроме люка 22, обеспечивающего доступ в зольник 23, в нижней части корпуса, в районе активной камеры 14 имеется люк 30 для ее осмотра в период эксплуатации. Рекуператор 3 в системе наддува выполнен в виде удлиненного цилиндра, в корпусе 31 которого размещена труба с продольными ребрами 32 (фиг.5), соединенная в верхней части с вентилятором наддува 4, а внизу - с коллектором 15. Рекуператор 3 внизу имеет фильтр-отстойник 33, улавливающий взвешенные частицы аэрозоли и частично муравьиную и уксусн ую кислоты. Корпус 31 через циклон 2 в верхней части соединен с выходом из корпуса газогенератора 1, а внизу - с охладителем 5, имеющим развитую теплообменную поверхность. Охладитель 5 соединен с очистителем 6, имеющим фильтры тонкой очистки, барботер и т.п. Очиститель 6 соединен с вентилятором розжига 7 и отстойником 8, который в свою очередь связан со смесителем 9, подсоединенным к Д.В.С. Газогенератор работает следующим образом. Твердое топливо (чурки, дрова, торф, прессованные опилки и др.) загружаются в бункер 12, закрывающийся герметично крышкой 13. Топливо поджигается в активной камере 14. При этом работает вентилятор розжига 7 или Д.В.С. от которого воздух через систему подается в коллектор 15, а из коллектора 15 через фурмы 16, 17, 18. При работе Д.В.С. начинается интенсивный отбор генераторного газа из генератора и подача воздуха от вентилятора наддува 4. Воздух от вентилятора 4 в активную камеру проходит через теплообменную трубу 32 рекуператора 3, где нагревается. Попадая в коллектор 15, горячий воздух вы ходит через фурмы. Из верхнего ряда фурм 16 (фиг.2 и 3) поток устремляется в виде вихря, вра щаясь по стрелке Е и поднимаясь вверх к оси. Диаметры фурм 16 дифференцированы в зависимости от их местонахождения в коллекторе 15. В районе входа в коллектор 15 воздуха диаметры фурм наименьшие, а в противоположной стороне от входа наибольшие. Соотношение диаметров устанавливается таким образом, чтобы напор и количество подаваемого воздуха были примерно одинаковыми. При этом условии в верхней части активной камеры создается зона равномерного горения. Из нижнего ряда фурм 17 и 18 (фиг.2 и 4) поток устремляется в сторону оси (из фурмы 17) и в виде ви хря (из фурмы 18) по стрелке Д и вниз под углом b. Благодаря этому создается вторая зона горения, равномерность которой также обеспечивается дифференциацией диаметров фурм, аналогично верхнему ряду фурм 16. Во второй нижней зоне горения происходит окончательный крекинг смол и образование угарного газа. Благодаря турбулентности потоков воздуха (окислителя) температура горения послойно повышается, улучшая процесс крекинга. В тех случаях, когда недогоревшее топливо падает на конус 19, оно задерживается перегородками 20 от проникновения в зону восстановления 21. В этой зоне происходит полное превращение углекислого газа в угарный горючий газ. В нижней части зоны на колосниковой решетке 27 собирается раскаленный шлак, через который проходит газ. Благодаря отбортовке 28 шлак не прикасается к стенкам корпуса и ложится определенным слоем по всей поверхности. Подвижными ножами 29 периодически срезают шлак. Ме ханическое удаление шлака, даже в тех случаях, когда он прилипает к решетке 27, позволяет применять топливо, образующее шлаки любого типа. Горячий генераторный газ поднимается вверх в пространстве между бункером 12 и корпусом 11. Благодаря тому, что ребра 25 установлены по винтовой образующей и прикреплены к бункеру, газ равномерно обтекает бункер и нагревает его со всех сторон. Теплом от стенок бункера 12 сушится сырое топливо. Сушка производится также теплом активной камеры. Вентилятор 4 создает избыток давления в бункере. Избыток пара, образовавшегося при сушке, выходит через клапан 26 в крышке 13. Повышенный обогрев стенок не дает возможности конденсироваться на стенках муравьиной и уксусной кислотам и откладываться на стенках смолам. Благодаря этому уменьшается коррозия стенок. Воздух от вентилятора 4 проходит через рекуператор, и нагретым подается в активную камеру. Количество наддуваемого воздуха изменяют в соответствии с режимом работы двигателя. Эксперименты с опытным образцом газогенератора для автомобиля ГАЗ-24 показывают, что качество генераторного газа достаточно высокое, способствующее повышению моторесурса и мощности двигателя при оптимальных режимах эксплуатации. Расход дров средней калорийности и повышенной влажности не более чем в 2 - 3 раза превышает (по весу) расход жидкого горючего. При этом никакой переделки двигателя не требуется и переход с одного вида топлива на другое производится переключением заслонки газа и клапана перекрывающего бензин.

ДивитисяДодаткова інформація

Автори англійськоюKostetskyi Volodymyr Heorhiiovych, Kostetskyi Heorhii Volodymyrovych, Kornienko Oleksandr Mykolaiovych

Автори російськоюКостецкий Владимир Георгиевич, Костецкий Георгий Владимирович, Корниенко Александр Николаевич

МПК / Мітки

МПК: B01J 12/00, B01J 7/00

Мітки: газогенератор

Код посилання

<a href="https://ua.patents.su/4-20438-gazogenerator.html" target="_blank" rel="follow" title="База патентів України">Газогенератор</a>

Попередній патент: Пристрій для визначення автокореляційної функції оптичного випромінювання

Наступний патент: Спосіб регулювання частоти обертання асинхронного двигуна

Випадковий патент: Залізнична вісь колісної пари